- •Расчёт вращающихся обечаек

- •Расчёт быстровращающихся обечаек

- •Расчёт промежуточных обечаек

- •Расчёт медленновращающихся оболочек

- •Расчёт быстровращающихся деталей (или колебаний)

- •Собственные колебания

- •Вынужденные колебания

- •Затухающие колебания

- •Вынужденные колебания с затуханием

- •Самоцентрирование

- •Расчёт валов. Факторы, влияющие на критические скорости

- •Определение критичных скоростей

- •Факторы, влияющие на критические скорости

- •Прецессия

- •Виброизоляция

- •Выбор типа амортизаторов

- •Резиновые амортизаторы

Расчёт вращающихся обечаек

С точки зрения расчётов на прочность всё вращающиеся обечайки условно делятся на 3 основных класса: 1)быстровращающиеся; 2)промежуточные (100-200 об/мин); 3) медленновращающиеся (3-5 об/мин).

К быстро вращающимся относятся корпуса центрифуг. К медленновращающемся относятся корпуса барабанов. К промежуточным относятся корпуса мельниц дробилок.

Расчёт быстровращающихся обечаек

Цель расчёта: 1) определить толщину стенки корпуса или корзины центрифуги; 2) рассчитать диаметр вала на критическое число оборотов.

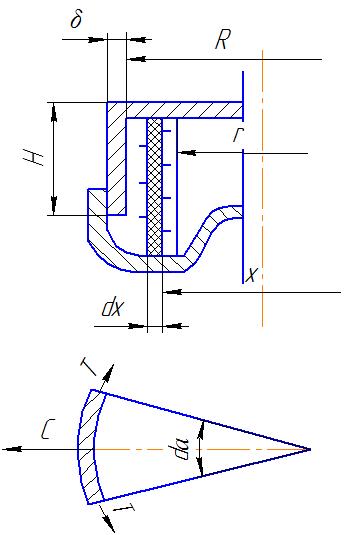

Корпус

центрифуги находятся под действием

центробежных сил

;

;

-

частота вынужденных колебаний. Для

того, что бы определить какие силы

действуют на стенку центрифуги от

давления жидкости, из обечайки вырезается

бесконечно-малый участок dα.

-

частота вынужденных колебаний. Для

того, что бы определить какие силы

действуют на стенку центрифуги от

давления жидкости, из обечайки вырезается

бесконечно-малый участок dα.

Согласно

принципу независимости действия сил,

действие отсеченной части заменяю

кольцевыми направлениями, тогда:

*Н*

*Н* .

То есть на элементарный участок действуют

силы центробежные «С» и кольцевые «Т»

.

То есть на элементарный участок действуют

силы центробежные «С» и кольцевые «Т»

.

.

Для того, чтобы система находилась в равновесии, эти силы должны уравновешивать друг друга:

*Н*

*Н*

Для

того, чтобы найти массу, необходимо

знать плотность метала выбирается в

зависимости от агрессивности среды.

Тогда для элементарного участка:

;

;

(119)

(119)

(119) характеризует кольцевые направления, возникшие в быстровращающихся оболочках только от действия центробежных сил.

На стенке оболочки также действует и слой жидкости. Условно в расчётах принимается, что слой жидкости действует на стенку также как и внутреннее газовое давление.

Для учёта усилий, действующих на стенку от слоя жидкости, из слоя жидкости на растворение «Х» выделяется элементарный участок dх.

Центробежная

сила, действуя на этом участке

;

;

;

;

Давления всего слоя жидкости:

Полное

давление которое оказывает жидкость

на внутреннюю поверхность оболочки

будет при Х=R или

(120).

(120).

Отношение объёма жидкости к полному объёму ротора называется коэффициентом заполнения:

;

;

;

→

;

→ .

.

Из безмоментной теории прочности известно, что наибольшими являются кольцевые напряжения.

Кольцевые напряжения, оказываемые слоем жидкости на стенку:

С учётом того, что на стенку действуют суммарные напряжения слоя жидкости и центробежные силы, толщина стенки ротора:

-

коэффициент перфорации или коэффициент

ослабления метала отверстиями;

-

коэффициент перфорации или коэффициент

ослабления метала отверстиями;

;

d

– диаметр отверстия, t

– шаг между отверстиями.

;

d

– диаметр отверстия, t

– шаг между отверстиями.

принимается с

учётом действия центробежных сил:

принимается с

учётом действия центробежных сил:

.

.

Вывод: роторы центрифуг рассчитываются только от действия центробежных сил; изгиб идёт в коэффициент запаса прочности.

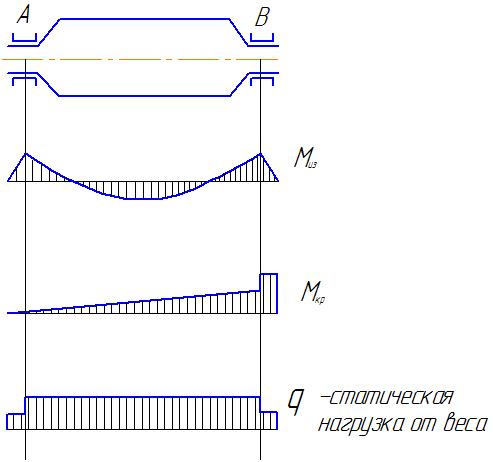

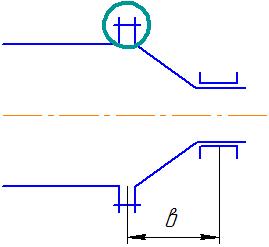

Расчёт промежуточных обечаек

Особенность расчёта средне-вращающихся обечаек состоит в том, что они рассчитываются и на кручение и на изгиб, т.е. от действия центробежных сих и от действия вращающихся масс.

Расчёт ведётся по эквивалентным направлениям от изгибающих моментов, возникающих при максимальном весе и максимальной загрузки мельницы и по крутящему моменту, передаваемого от привода. Т.о. нагрузки на стенки корпуса можно разделить на статические и динамические(от центробежных сил). Т.о. действия этих нагрузок соизмеримы в расчётах на прочность учитывается и изгиб и кручение.

Статистические нагрузки: от веса.

Максимальный

вес:

;

G1

– вес загрузки:

;

G1

– вес загрузки:

;

К – коэффициент заполнения; Gш

– вес шаров; Gмет

– вес метала; G2

и G3

– фланцев , диафрагм, цапф.(вес) .

;

К – коэффициент заполнения; Gш

– вес шаров; Gмет

– вес метала; G2

и G3

– фланцев , диафрагм, цапф.(вес) .

Коэффициент загрузки показывает, какая часть металла движется по круговой траектории.

;

t

– время движения шаров по круговой

траектории; ty

– время

цикла(обычно «К» принимается 0,55).

;

t

– время движения шаров по круговой

траектории; ty

– время

цикла(обычно «К» принимается 0,55).

Центробежная

сила:

Оптимальная

скорость вращения:

Равнодействующая от веса загрузки и инерционной силы:

.

.

Расчётная нагрузка:

;

;

;

l

– расстояние между подшипниками; q –

распределённая нагрузка.

;

l

– расстояние между подшипниками; q –

распределённая нагрузка.

;

Мкр=1000

N/ω, где N – мощность, подводимая к началу

мельницы(КВт); ω – угловая скорость,

рад/с.

;

Мкр=1000

N/ω, где N – мощность, подводимая к началу

мельницы(КВт); ω – угловая скорость,

рад/с.

Момент,

теряемый на трении в подшипниках:

;

;

Rв

- реакция

опоры В,Н;

- коэффициент трения в подшипниках; ry

– радиус цапфы, М.

- коэффициент трения в подшипниках; ry

– радиус цапфы, М.

С учётом действия инерционных сил и сил тяжести: приведённый момент(Мпр):

.

Установлено, что Миз

максимальный

.

Установлено, что Миз

максимальный

в

(121); У – коэффициент ослабления

отверстиями или сварными швами.

(121); У – коэффициент ослабления

отверстиями или сварными швами.

Как и для обычных горизонтальных сосудов при определении веса металла предварительно принимается толщина стенки =0,01Д.

Если условие(121) соблюдается, то к проекту принимается принятая толщина стенки.

Обычно корпус и днище выполняются разъёмными, т.е. на фланцевых соединениях.

Фланцы рассчитываются и подбираются также, как и для обычных сосудов, но проводится дополнительная проверка болтовых соединений. Т.к. помимо усилий затяжки при монтаже и эксплуатации на болты действуют и инерционные силы, сечение дополнительно проверчивается на срез и растяжение.

Усилие

среза

;

;

– окружное усилие, действующее на болт.

– окружное усилие, действующее на болт.

– болтовой окружности.

– болтовой окружности.

,

где –

,

где – коэффициент, учитывающий упругость

болтового соединения, К=0,2

коэффициент, учитывающий упругость

болтового соединения, К=0,2 0,3,

0,3,

- усилие, растягивающее болты от

изгибающего момента:

- усилие, растягивающее болты от

изгибающего момента:

,

где RB

– реакция опоры в,H;

b

– расстояние от середины подшивки, до

плоскости разъёма, М; -учитывает

неравномерность затяжки,𝛏=0,65

0,7;

Z – предварительно принятое число

болтов, кратное 4-м; rф=rб.о..

,

где RB

– реакция опоры в,H;

b

– расстояние от середины подшивки, до

плоскости разъёма, М; -учитывает

неравномерность затяжки,𝛏=0,65

0,7;

Z – предварительно принятое число

болтов, кратное 4-м; rф=rб.о..

- усилие затяжки,

=(0,4

0,5)

- усилие затяжки,

=(0,4

0,5)

;

;

-

направления текучести металла болта,

Н/М2;

-

направления текучести металла болта,

Н/М2;

-

площадь сечения болта, М.

-

площадь сечения болта, М.

Всё остальное как в горизонтальных сосудах.