- •Цветные металлы и сплавы

- •Сплавы на основе меди

- •Сплавы на основе алюминия

- •Конструкционные материалы

- •1.Конструкционные стали

- •2. Материалы с особыми технологическими свойствами.

- •3. Износостойкие материалы.

- •Металлические материалы

- •Неметаллические материалы (подробно о неметаллических материалах в следующих материалах)

- •4. Материалы с высокими упругими свойствами.

- •5. Материалы с малой плотностью

- •6. Материалы с высокой удельной прочностью.

- •7. Материалы, устойчивые к воздействию температуры и рабочей среды

- •Сплавы на основе никеля или кобальта.

- •Инструментальные материалы

- •1. Стали для режущего инструмента.

- •2. Стали для измерительных инструментов

- •Материалы с особыми физическими свойствами

2. Материалы с особыми технологическими свойствами.

К ним относят:

конструкционные стали с улучшенной обрабатываемостью резанием (автоматные стали ГОСТ 1414-75). Рассмотрены в предыдущей лекции – А11, А12, А20, А30, А35, А40Г, свинцовосодержащие АС14, АС40, АС35Г2, АС45Г2 и легированные низкоуглеродистые АС12ХН, АС14ХГН, АСХГНМ и среднеуглеродистые АС30ХМ, АС38ХГМ, АС40ХГНМ, селеносодержащие А35Е, А45Е и селеносодержащая хромистая А40ХЕ, кальцийсодержащие АЦ20, АЦ30, АЦ40Х, АЦ30ХН.

Автоматные стали подвергают диффузионному отжигу при температуре 1100…1150oС, для устранения ликвации серы.

стали с высокой технологической пластичностью и свариваемостью.

Технологическая пластичность – способность металла подвергаться горячей и холодной деформации. В первую очередь необходима сталям для штамповки. Необходимо ограничить содержание углерода, повышающего твердость и прочность – менее 0.1%, при 0,2-0,3 %С возможна только гибка и незначительная вытяжка, а при 0,35-0,45%С – изгиб большого радиуса. Лучше всего деформируется сталь с небольшим количеством перлита с мелким зерном (7-8 номер по ГОСТ 5639-82). Для глубокой , сложной и особосложной вытяжки используются малопрочные стали с В=280-330 МПа, высокопластичные =33-45% стали типа 05, 08, 10 всех видов раскисления. Их поставляют в виде тонкого холоднокатаного листа, подвергнутого рекристаллизационному отжигу при температуре 650-690 оС. Для холодной штамповки используют 08Фкп с 0,02-0,04 %V или 08Юкп. Ванадий и алюминий связывают примеси внедрения (азот, кислород) в прочные хим.соединения и препятствует развитию деформационному старению.

Свариваемость – способность получения сварного соединения, равнопрочного с основным металлом. Для образования сварного соединения важно, что в сварном шве не было различных дефектов – пор, непроваров и, главное, трещин. Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Углерод расширяет интервал кристаллизации и увеличивает склонность к образованию горячих трещин. В связи с этим хорошей свариваемостью обладают стали, содержащие менее 0,25 %С. – к ним относят углеродистые стали БСт0, БСт1-БСт4, ВСт1-ВСт4, 05, 08, 10, 15, 20, 25; а также низколегированные 09Г2(Д), 09Г2С, 14Г2, 15ГФ(Д), 16ГС, 17ГС (трубопроводы, мостостроение, вагоностроение, судостроение) стали с карбонитридным упрочнением 14Г2АФ(Д), 15Г2СФ(Д), 16Г2АФ (ГОСТ 19282-73) – мосты, металлоконструкции цехов, кранов, резервуаров.

Железоуглеродистые сплавы с высокими литейными свойствами

|

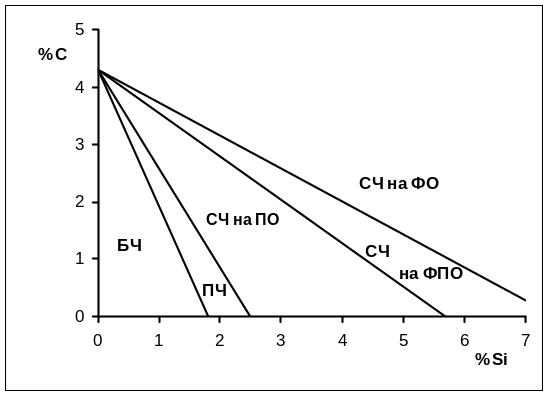

Наилучшими литейными свойствами обладают чугуны – серые, высокопрочные, ковкие. Серые чугуны содержат – 2,2-3,7%C; 1-3%Si; 0,2-1,1 %Mn; 0,02-0,3 %P b 0,02-0,15%S. Допустимо небольшое количество Cr, Ni и Cu (попадают из руды). Представление о структуре чугунов дает структурная диаграмма чугунов в зависимости от содержания кремния и углерода (см. рис. 6). Кремний является графитизатором и от его содержания. В марках серых чугунов после букв СЧ ставят предел прочности в МПА/10 Механические свойства серого чугуна зависят от свойств металлической основы и количества, формы и размеров графитных включений Ферритные серые чугуны СЧ10, СЧ15 и СЧ18 предназначены для слабо- и средненагруженных деталей – крышки, фланцы, маховики, корпуса редукторов, подшипников, насосов, а также суппорты, тормозные барабаны, диски сцепления. Ферритно-перлитные серые чугуны СЧ20, СЧ21, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках – блоки цилиндров, картеры двигателя, поршни цилиндров, барабаны сцепления, станины различных станков, зубчатые колеса. Перлитные серые модифицированные чугуны СЧ30, СЧ35, СЧ40, СЧ45 – при модифицировании вводятся ферросилиций или феррокальций (0,3-0,6%), что приводит к измельчению графитных включений и повышает механические свойства. Изготавливают детали, работающие при высоких нагрузках или тяжелых условиях износа – зубчатые колеса, гильзы блоков цилиндров, шпиндели, распределительные валы. |

Рисунок 6 |

Для деталей, работающих при повышенных температурах применяют легированные серые чугуны – жаростойкие (легированы Cr, Al), жаропрочные (Cr,Ni,Mo).

Отливки из серого чугуна подвергают:

низкотемпературному отжигу (примерно при 560 оС) для снятия внутренних напряжений и стабилизации размеров;

нормализация или закалку с отпуском для повышения механических свойств и износостойкости

Для повышения износостойкости гильз цилиндров, распределительных валов и других деталей отдельных двигателей автомобилей перлитные чугуны подвергают азотированию.

Высокопрочные чугуны – чугуны, в которых графит имеет шаровидную форму в результате модифицирования магнием (0,02-0,08%) или церием. Обычно состав – 3-3,6%С, 1,1-2,9 %Si, 0,3-0,7 %Mn, до 0,02%S и до 0,1%Р. Обычно высокопрочные чугуны имеют ферритную или перлитную основу, допускается до 20% второй структурной составляющей в металлической основе. Структура перлитного чугуна – сорбитообразный или пластинчатый перлит и шаровидный графит Из данного вида чугунов изготавливают прокатные валки массой до 12 т, кузнечно-прессовое оборудование (траверса пресса, шабот ковочного молота), в турбостроении – корпуса паровых турбин, лопатки направляющего аппарата, в автомобиле- и тракторостроении – коленчатые валы, поршни и другие детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

После получения отливок, некоторые из них подвергают термообработке - для повышения прочности закалке и отпуску при 500-600 оС, для увеличения пластичности – отжигу, способствующему сфероидизации перлита. Свойства в таблице 1.

Ковкие чугуны. Получают отжигов доэвтектических белых чугунов, содержат хлопьевидный графит. Отливки из белого чугуна изготавливают тонкостенными (сечение не более 50 мм), чтобы в середине при кристаллизации не выделялся пластинчатый графит, по этой же причине эти чугуны имеют пониженное содержание углерода и кремния. Обычно: 2,4-2,9 %С, 1,0-1,6 %Si, 0,2-1,0 %Mn, до 0,2 %S и до 0,18 %P.

По структуре металлической основы ковкие чугуны бывают ферритными и перлитными. Ферритный чугун - Отливки из белого чугуна загружают в специальные ящики и засыпают песком или стальными стружками (защита от окисления) и медленно в течении 20-25 часов нагревают до 950-1000 оС (проводится 1 стадия графитизации – распад эвтектического и вторичного цементита), затем медленно охлаждают (при этом выделяющийся вторичный цементит также распадается). Вторая стадия графитизиции проводится либо при медленном охлаждении или при выдержке 25-30 ч при температурах ниже эвтектоидной реакции 720-740 оС. При этом распадается цементит перлита. Общая продолжительность обработки 70-80 часов.

Перлитный чугун – отжиг проводится в окислительной среде, проводится только 1 стадия, причем её длительность существенно (в 2-4 раза) увеличивают, а затем охлаждают до комнатной температуры. При этом графитизация цементита перлита практически не происходит.

Из данной группы чугунов изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки. Достоинство – белый чугун обладает хорошими литейными свойствами и позволяет изготавливать отливки сложной формы.

В таблице 12 приведены свойства серых чугунов.

Марка |

Серые чугуны (ГОСТ 1412-79) |

Высокопрочный чугун (ГОСТ 7293-79) |

Ковкий чугун (ГОСТ 1215-79) |

|||||||||||||

СЧ 15 |

СЧ 25 |

СЧ 40 |

СЧ 45 |

ВЧ 8-17 |

ВЧ 2-12 |

ВЧ 0-7 |

ВЧ 0-2 |

ВЧ 80-2 |

ВЧ 120-2 |

КЧ 30-6 |

КЧ 35-10 |

КЧ 37-12 |

КЧ 45-7 |

КЧ 60-3 |

КЧ 80-1,5 |

|

В, МПа |

150 |

250 |

400 |

450 |

380 |

420 |

500 |

600 |

800 |

1200 |

300 |

350 |

370 |

450 |

600 |

800 |

, % |

- |

- |

- |

- |

17 |

12 |

7 |

2 |

2 |

2 |

6 |

10 |

12 |

7 |

3 |

1,5 |

НВ |

1630-2290 |

1800-2500 |

2070-2850 |

2290-2890 |

1400-1700 |

1400-2000 |

1710-2410 |

2000-2800 |

2500-3300 |

3020-3800 |

1000-1630 |

1000-1630 |

1100-1630 |

1500-2070 |

2000-2690 |

2700-3200 |

Структура металлич. сновы |

Ф |

Ф+П |

П |

П |

Ф+малое кол-во П |

П+малое кол-во Ф |

Ф+(10-3)% П |

П+(20-0)%Ф |

||||||||

Медные сплавы - Литейные и обрабатываемые давлением латуни и бронзы. Теоретический материал смотри прошлую лекцию. Состав и свойства наиболее применяемых в таблице 13.

Таблица 13.

Марка |

Cu, % масс |

ЛЭ, % масс |

Обработка |

В, МПа |

, % |

Применение |

Обрабатываемые давлением латуни |

||||||

Л90 (томпак) |

88,0-91,0 |

- |

Свойства указаны в рекристалли-зованном состоянии |

260 |

44 |

Радиаторные трубки, знаки отличия, фурнитура |

Л68 (патронная) |

67,0-70,0 |

- |

330 |

56 |

Изделия, получаемые холодной штамповкой и глубокой вытяжкой |

|

Л63 (торговая) |

62,0-65,0 |

- |

360 |

49 |

Первое место по производству, самая прочная из двойных |

|

ЛС59-1 |

57,0-60,0 |

Pb 0,8-1,9% |

390 |

44 |

Второе место по производству, часы, резаные детали |

|

ЛО70-1 (морская) |

69,0-71,0 |

Sn 1,0-1,5% |

350 |

62 |

Детали в гидроузлах |

|

ЛАМш77-2-0,05 |

76,0-79,0 |

Al 1,7-2,5%, As 0,025-0,06% |

380 |

50 |

Конденсаторные трубы в морском судостроении |

|

Литейные латуни |

|

|||||

ЛЦ40С |

57,0-61,0 |

Pb 0,8-2,0% |

Кокильные отливки |

300 |

30 |

Отливки втулок, вкладышей подшипников |

ЛЦ16К4 |

78,0-81,0 |

Si 3,0-4,5% |

380 |

15 |

Гидравлически плотная арматура |

|

ЛЦ23А6Ж3Мц2 |

64,0-68,0 |

Al 4,0-7,0%; Fe 2,0-4,0%; Mn 1,5-3,0% |

650 |

7 |

Нагруженные массивные червячных винтов, гайки нажимных винтов |

|

Оловянные бронзы, обрабатываемые давлением |

||||||

БрОФ6,5-015 |

Осталь-ное |

Sn 6,0-7,0%; P 0,1-0,25% |

Холодная прокатка |

600 |

5 |

Холоднокатаные ленты для пружин (пружинные контакты) |

БрОЦС4-4-2,5 |

Sn 3,0-5,0%; Zn 3,0-5,0%; Pb 1,5-3,5% |

550 |

5 |

Прокладки в подшипниках, втулки |

||

Литейные оловянные бронзы |

||||||

БрО10Ф1 |

Осталь-ное |

Sn 9,0-11,0%; P 0,-1,1 |

Литьё в песчаную форму |

220 |

3 |

Антифрикционная, вкладыши подшипников, венцы червячных шестерен |

БрО5Ц5С5 |

Sn 4,0-6,0%; Zn 4,0-6,0%; Pb 4,0-6,0% |

160 |

6 |

Антифрикционная, арматура для работы в масле |

||

БрО3Ц7С5Н1 |

Sn 2,5-4,0%; Zn 6,0-9,5%; |

180 |

8 |

Коррозионностойкая, арматура для работы в масле и воде |

||

Безоловянные бронзы, обрабатываемые давлением |

||||||

БрА7 |

Осталь-ное |

Al 6,0-8,0% |

Хол. прокатка |

550 |

5 |

Упругие элементы и скользящие контакты |

БрАЖ9-4 |

Al 8,0-10,0%; Fe 2,0-4,0 |

Горячее прессование |

550 |

15 |

Сочетание коорозионностойкости, прочности и антифрикционности. Ответственные детали – шестерни, втулки подшипников |

|

БрАЖМц10-3-1,5 |

Al 9,0-11,0%; Fe 2,0-4,0%; Mn 1,0-2,0% |

600 |

12 |

|||

БрБ2 |

Be 1,8-2,1%; Ni 0,2-0,5% |

Закалка и старение |

1150 |

2 |

Упругие элементы – пружины, рессоры |

|

БрХ |

Cr 0,4-1,0% |

400 |

22 |

Тепло- и электропроводность. Электроды сварочных машин |

||

Литейные безоловянные бронзы |

||||||

БрА9Ж3Л |

Осталь-ное |

Al 8,0-10,5% Fe 2,0-4,0% |

Литьё в пес-чаную форму |

400 |

10 |

Арматура и антифрикционные детали, отличающиеся повышенной прочностью |

БрА10Ж3Мц2 |

Al 9,0-11,0%; Fe 2,0-4,0%; Mn 1,0-3,0% |

400 |

10 |

|||

БрС30 |

Pb 27,0-31,0% |

Кокиль |

60 |

4 |

Заливка вкладышей подшипников |

|