- •Цветные металлы и сплавы

- •Сплавы на основе меди

- •Сплавы на основе алюминия

- •Конструкционные материалы

- •1.Конструкционные стали

- •2. Материалы с особыми технологическими свойствами.

- •3. Износостойкие материалы.

- •Металлические материалы

- •Неметаллические материалы (подробно о неметаллических материалах в следующих материалах)

- •4. Материалы с высокими упругими свойствами.

- •5. Материалы с малой плотностью

- •6. Материалы с высокой удельной прочностью.

- •7. Материалы, устойчивые к воздействию температуры и рабочей среды

- •Сплавы на основе никеля или кобальта.

- •Инструментальные материалы

- •1. Стали для режущего инструмента.

- •2. Стали для измерительных инструментов

- •Материалы с особыми физическими свойствами

Сплавы на основе алюминия

Основными легирующими элементами алюминиевых сплавов являются Cu, Mg, Mn, Si, Zn. Многие легирующие элементы образуют с алюминием твердые растворы переменной ограниченной растворимости и промежуточные фазы: CuAl2, Mg2Si и др.

Наличие уменьшающейся при охлаждении ограниченной растворимости в твердом состоянии дает возможность подвергать сплавы упрочняющей термической обработке. Она состоит из закалки на пересыщенный твердый раствор и естественного или искусственного старения.

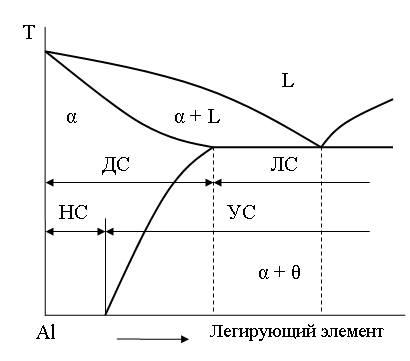

Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые, литейные, спечённые), способности к термической обработке и свойствам. На рис. 4 дана схема по которой можно понять примерный состав алюминиевых сплавов по технологии изготовления.

Алюминий маркируют буквой А, за которой следуют цифры, указывающие десятые, сотые или тысячные доли процента содержания алюминия. Например, алюминий марки А995 содержит не менее 99,995 % Al, А99 – 99,99 % Al, А7 – 99,7 % Al и А0 – 99,0 % Al. Отечественной промышленностью выпускается алюминий особой чистоты (А999), высокой чистоты (А995, А99, А97, А95) и технической чистоты (А85, А8, А7, А6, А5 и А0).

Деформируемый алюминий обозначают буквами АД и цифрами, которые условно характеризуют чистоту металла. Деформируемый алюминий марки АД00 содержит не менее 99,7, АД0 – 99,5, АД1 – 99,3 и АД – 98,8 % Al.

В марках алюминиевых сплавов первые буквы характеризуют тип сплава: Д – сплавы типа дуралюминов; АК – ковкие алюминиевые сплавы; В – высокопрочные сплавы; АЛ – литейные сплавы. Далее указывается условный номер сплава. За условным номером следует обозначение, характеризующее состояние сплава: М – мягкий (отожженный); Т – термически обработанный (закалка плюс старение); Н – нагартованный; П – полунагартованный.

|

Рис. 4. Диаграмма состояния алюминий – легирующий элемент (схема): ДС – деформируемые сплавы; ЛС – литейные сплавы; НС и УС – сплавы, неупрочняемые и упрочняемые термической обработкой соответственно. |

§ Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой Сплавы, не упрочняемые термической обработкой, получаются при введении в алюминий марганца или магния. Эти элементы существенно повышают его прочность, снижая пластичность. Обозначаются сплавы: с марганцем – АМц, с магнием – АМг; после обозначения элемента указывается его содержание (например, АМг6).

Прочность сплавов повышается только в результате деформации в холодном состоянии. Чем больше степень деформации, тем значительнее растет прочность и снижается пластичность. В зависимости от степени упрочнения различают сплавы, находящиеся в нагартованном (АМгН – 80 % наклепа) и полунагартованном (АМгП – 40 % наклепа) состояниях. Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций.

Магний действует только как упрочнитель, марганец упрочняет и повышает коррозионную стойкость.

Прочность сплавов повышается только в результате деформации в холодном состоянии. Чем больше степень деформации, тем значительнее растет прочность и снижается пластичность. В зависимости от степени упрочнения различают сплавы, находящиеся в нагартованном (АМгН – 80 % наклепа) и полунагартованном (АМгП – 40 % наклепа) состояниях.

Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций.

§ Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

К термически упрочняемым деформируемым сплавам относят:

дуралюмины (сплавы системы Al – Cu – Mg, обычно с добавкой марганца для повышения коррозионной стойкости);

высокопрочные стареющие сплавы (Al – Zn – Mg – Cu);

авиали (Al – Mg – Si);

ковочные сплавы (Al – Mg – Si – Сu и Al – Cu – Mg – Fe – Ni).

Дуралюмины получили наибольшую известность среди всех алюминиевых сплавов, так как именно при исследовании первого дуралюмина (Al – 4 % Cu – 0,5 % Mg – 0,5 % Mn) в 1906 г. было открыто явление старения, которое стало одним из основных способов упрочнения сплавов на разной основе. Этот дуралюмин используют до сих пор под маркой Д1. С появлением дуралюмина связано начало металлического самолетостроения.

В настоящее время среди дуралюминов наибольшее применение имеет сплав Д16 (Al – 4,3 % Cu – 0,6 % Mg – 0,6 % Mn). В дуралюминах разного состава в состоянии равновесия наблюдаются следующие фазы: твердый раствор меди и магния в алюминии (α-фаза), фаза Al2Cu (θ), Al2CuMg (S-фаза) и Al6CuMg4 (Т-фаза). С понижением температуры растворимость меди и магния в α-фазе понижается. По этой причине может быть получен пересыщенный твердый раствор при закалке, а затем проведено старение.

Изменения структуры при старении сводятся к образованию выделений новой фазы, которая играет роль упрочнителя сплава. Образующиеся выделения имеют разную форму, размеры и взаимное расположение в зависимости от состава сплава и условий старения (температуры и продолжительности выдержки). Размеры выделений обычно порядка 10–100 нм, что меньше разрешения светового микроскопа. Поэтому наблюдать структурные изменения при старении можно только с помощью электронного микроскопа.

Распад пересыщенного твердого раствора при старении может происходить в одну или несколько стадий в зависимости от температуры и времени старения:

Образование зон Гинье–Престона.

Выделение метастабильных и стабильных фаз.

Коалесценция выделений.

Зонами Гинье–Престона (ГП) в честь первооткрывателей называются микроскопические области, обогащенные атомами растворенного компонента. Размеры зон ГП столь малы (1–10 нм), что их обнаруживают дифракционными методами или по изменению физических свойств материала. Решетка у зон ГП такая же, как у окружающего их пересыщенного твердого раствора. При различии размеров атомов растворителя и растворенного компонента образование зон ГП приводит к возникновению упругих напряжений вокруг них. Зоны ГП равномерно распределены по объему зерен твердого раствора.

В дуралюминах зоны ГП образуются при комнатной или близкой к ней (ниже 100 оС) температуре. Старение при этих температурах называется естественным. При естественном старении происходит упрочнение сплава в связи с возникновением полей упругих напряжений около зон ГП.

При более высоких температурах из пересыщенного твердого раствора выделяется метастабильная фаза, которая может отличаться от стабильной составом или строением кристаллической решетки (или и тем, и другим). Решетка метастабильной фазы лучше сопрягается с решеткой пересыщенного твердого раствора, чем решетка стабильной фазы. Благодаря этому вероятность образования кристаллов метастабильной фазы выше, и они возникают раньше кристаллов стабильной фазы.

Кристаллы метастабильных фаз выделяются при старении внутри зерен, главным образом на дислокациях, на границах зерен, на субграницах.

Выделение частиц метастабильных фаз упрочняет сплав из-за возникновения упругих напряжений, обеспечивающих сопряжение решеток метастабильной фазы и твердого раствора.

По мере увеличения количества и размеров выделений метастабильной фазы пересыщение твердого раствора уменьшается, и параметры его кристаллической решетки изменяются. В результате сопряжение решеток стабильной и метастабильной фазы больше поддерживаться не может: возникающие упругие напряжения разрывают связь между решетками. Уничтожение сопряженности решеток делает термодинамически невыгодным дальнейшее существование кристаллов метастабильной фазы. Они либо растворяются (при этом в других местах образуются выделения стабильной фазы), либо превращаются в кристаллы стабильной фазы. Снятие напряжений, обеспечивавших сопряжение решеток, уменьшает прочность сплава.

Старение алюминиевых сплавов при повышенных температурах (> 100 оС) называют искусственным.

При искусственном старении в сплаве Al–4,5 % Cu, близком по составу к Д16, образуются: а) сначала метастабильная θ″-фаза состава Al2Cu с тетрагональной решеткой, которая полностью сопрягается с ГЦК решеткой α-фазы по плоскостям {100}; б) затем метастабильная θ′-фаза того же состава Al2Cu с тетрагональной решеткой, сопряжение которой с решеткой α-фазы полное по плоскости (001) и частичное по (010) и (100); в) стабильная θ-фаза (Al2Cu), тетрагональная решетка которой не сопрягается с решеткой α-фазы.

§ Литейные алюминиевые сплавы. К литейным сплавам относятся сплавы систем Al – Si, Al – Cu и Al – Mg.

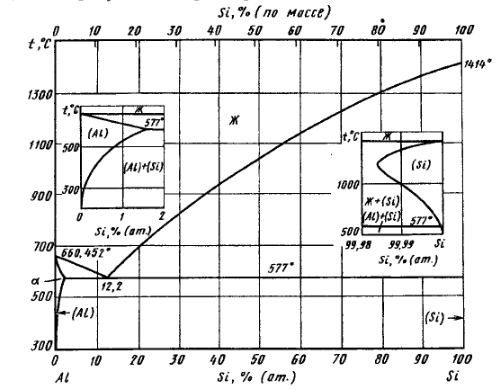

Лучшими литейными свойствами обладают сплавы Al – Si (силумины), имеющие близкий к эвтектическому состав (рисунок 5).

|

Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняется наличием большого количества эвтектики в структуре этих сплавов. В двойных сплавах алюминия с кремнием, содержащие 10–13 % кремния (сплав марки АЛ2), эвтектика состоит из твердого раствора и кристаллов практически чистого кремния, в легированных силуминах (АЛ4 и др.), помимо двойной эвтектики, имеются тройные и более сложные эвтектики. Несмотря на увеличение растворимости кремния в алюминии от 0,05 % при 200 оС до 1,65 % при эвтектической температуре, двойные силумины не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коалесценции стабильных выделений кремния. Единственным способом повышения механических свойств является измельчение структуры путем модифицирования. Силумин обычно модифицируют натрием, который в виде хлористых и фтористых солей вводят в расплав в количестве 2–3 % от массы сплава. Помимо модифицирующего действия натрий сдвигает эвтектическую точку в системе Al – Si в сторону больших содержаний кремния. Благодаря этому эвтектический по составу сплав АЛ2 становится доэвтектическим. В его структуре помимо мелкокристаллической эвтектики появляются первичные кристаллы мягкой пластичной фазы – твердого раствора. Все это приводит к одновременному увеличению пластичности и прочности. |

Рисунок 5 - Диаграмма состояния Al–Si. |

Присадка магния и меди позволяют получить термически упрочняемые силумины, содействуя эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность.

Силумины широко применяют для изготовления литых деталей приборов и других средне- и малонагруженных деталей, в том числе тонкостенных отливок сложной формы.