- •Предисловие

- •Тема: " Соединения "

- •Шпоночные соединения.

- •Призматическая шпонка

- •1. В тех случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющую призматическую шпонку.

- •Шлицевые соединения.

- •Заклепочные соединения.

- •Сварные соединения.

- •Типы резьбовых соединений.

- •Расчет резьбы на прочность.

- •Тема:"Механические передачи"

- •Главной характеристикой передачи является передаточное число

- •Ременные передачи.

- •Расчет основных параметров.

- •Фрикционные передачи.

- •Зубчатые передачи.

- •Редукторы.

- •Тема: "Валы и оси. Подшипники".

- •Расчет подшипника качения.( подбор)

- •Компенсирующие муфты.

- •Крестовая муфта. (кулачково-дисковая)

- •Зубчатая муфта.

- •Упругие муфты.

- •Втулочно-пальцевая муфта.

- •Кулачковые и зубчатые муфты.

- •Фрикционные муфты.

- •Дисковые муфты.

- •Центробежная муфта.

- •Список используемой и рекомендуемой литературы.

Расчет подшипника качения.( подбор)

При проектировании машин подшипники качения не рассчитываются по действительным напряжениям, а подбираются по условным формулам. Эти формулы также включены в стандарт на подшипники.

Различают подбор подшипников качения по статической грузоподъемности и по долговечности.

По статической прочности подбираются подшипники, работающие при:

n <= 1 об/мин (пр.: опорно-поворотное устройство крана).

Расчет подшипников по статической грузоподъемности производится по условным формулам:

шариковые, радиальные однорядные

роликовые, радиальные однорядные

Q - статическая нагрузка ( по каталогу);

Z - число шариков, роликов;

1 - рабочая длина ролика;

d - диаметр шарика, ролика.

![]() О

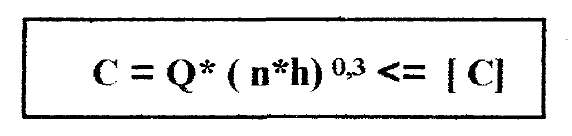

О сновная

зависимость для подбора подшипников

по долговечности представляется

в виде:

сновная

зависимость для подбора подшипников

по долговечности представляется

в виде:

С - коэф. работоспособности;

[ С] - допустимое значение ( по каталогу);

Q - условная нагрузка;

n - число оборотов;

h - срок службы.

Значение

Q

определяется по формуле:

А - осевая нагрузка;

m - коэф.,учитывающий влияние R

и А на долговечность;

K1

- коэф.,учитывающий какое из колец

вращается;

К2

-

коэф.,учитывающий нагрузку; по каталогу

- коэф.,учитывающий влияние R

и А на долговечность;

K1

- коэф.,учитывающий какое из колец

вращается;

К2

-

коэф.,учитывающий нагрузку; по каталогу

К0 - коэф.,учитывающий температуру.

Смазка подшипников существенно влияет на долговечность подшипников. Она уменьшает трение, снижает контактные напряжения, защищает от коррозии, охлаждает подшипники.

Для смазки подшипников применяют густые мази и жидкие масла.

Преимущества (сравнении с подшипниками скольжения):

значительно меньшие потери на трение; а более высокий

к.п.д = 0,995 и меньший нагрев;

момент трения при пуске в 20 раз меньше;

экономия дефицитных цветных металлов;

меньшие габариты в осевом направлении;

простота обслуживания и замены;

меньший расход масла;

низкая стоимость ( вследствие массового производства ГОСТ).

Недостатки: - ограниченная возможность применения при очень больших нагрузках и высоких скоростях вращения;

непригодны для работы при ударных и вибрационных нагрузках, из-за высоких контактных напряжений и плохой демпфирующей способности колебаний;

большие габариты в радиальном направлении.

Материал: основными материалами для колец и тел качения подшипников являются специальные подшипниковые высокоуглеродистые хромистые стали ШХ-15, ШХ 15 СГ.

Тенденции: Для работы в машинах, работающих в широком спектре ударных нагрузок и высоких требований к бесшумности работы начинают применять тела качения из пластмасс. При этом редко снижаются требования к твердости колец и их можно изготавливать из легких сплавов.

Тема "Муфты"

План.

Назначение, область использования.

Классификация и конструктивное исполнение.

Расчет на прочность.

Муфтами в технике называют устройства, которые служат для соединения концов валов, труб и т.д.

Машины состоят из отдельных узлов и механизмов, имеющих входные и выходные вальс. Например, связь между двигателем, редуктором и рабочим (исполнительным) механизмом осуществляется с помощью муфт.

Кроме свойства соединения валов, муфты используют для включения и выключения исполнительного механизма при непрерывно работающем двигателе; для предохранения машины от перегрузки; для компенсации вредного влияния несоосности валов, связанной с неточностью монтажа; для уменьшения динамических нагрузок.

Наиболее распространенные муфты стандартизованы. Т.о. муфты, также как и подшипники качения и другие готовые изделия, следует подбирать.

При выборе муфты учитывают диаметры соединяемых валов и моменты вращения на них, режимы и условия работы машины, конструктивные особенности привода.

В соответствии с рекомендациями СЭВ по стандартизации муфты подразделяются на 4 класса: - неуправляемые;

управляемые;

автоматические самоуправляемые;

и прочие.

Классы муфт подразделяются на группы: - механические;

гидравлические;

электромагнитные. Подгруппы разделяются: - глухие жесткие муфты;

компенсирующие ( самоустанавливающиеся);

упругие;

предохранительные;

-обгонные. Виды: - фрикционные;

разъемные;

неразъемные с разрушающимся и неразрушающимся элементом и др.

По конструктивному исполнению: - зубчатые;

кулачковые;

фрикционные;

шариковые и др.

Неуправляемые муфты.

Глухие жесткие муфты.

Применяются для соединения строго соосных валов. Валы, соединяемые глухой муфтой, работают как одно целое. Вид воспринимаемых нагрузок - изгибающий момент, поперечные и осевые нагрузки.

Втулочные муфты.

Прочность муфты определяют прочностью штифтового, шпоночного или шлицевого соединения.

Недостатки: - необходимость точного совмещения осей валов, а для их разъединения необходимы значительные смещения валов в осевом направлении.

Фланцевые муфты.

Получили наибольшее распространение; применяются для валов диаметров до 200 мм.

Мкр передается за счет сил трения, возникающих в стыке полумуфт от затяжки болтов, либо болтами, которые работают на срез и смятие.

Применяются в двух вариантах: полумуфты соединяются болтами, поставленными с зазором (I) или без зазора (II).

Материалы: чугун, стальное литье, прокат.

Преимущества: - простота конструкции;

-сравнительно небольшие габариты фланцевой муфты.

Разрезная втулка, накладывается на концы валов, стянутая болтами. Мкр передается за счет Fтр, возникающих от затяжения болтов.

Преимущества: не надо сдвигать валы в осевом направлении при монтаже соединения.

Недостатки: недостаточная надежность передачи Мкр за счет Fтр.