- •Предисловие

- •Тема: " Соединения "

- •Шпоночные соединения.

- •Призматическая шпонка

- •1. В тех случаях, когда ступица должна перемещаться вдоль вала, устанавливают направляющую призматическую шпонку.

- •Шлицевые соединения.

- •Заклепочные соединения.

- •Сварные соединения.

- •Типы резьбовых соединений.

- •Расчет резьбы на прочность.

- •Тема:"Механические передачи"

- •Главной характеристикой передачи является передаточное число

- •Ременные передачи.

- •Расчет основных параметров.

- •Фрикционные передачи.

- •Зубчатые передачи.

- •Редукторы.

- •Тема: "Валы и оси. Подшипники".

- •Расчет подшипника качения.( подбор)

- •Компенсирующие муфты.

- •Крестовая муфта. (кулачково-дисковая)

- •Зубчатая муфта.

- •Упругие муфты.

- •Втулочно-пальцевая муфта.

- •Кулачковые и зубчатые муфты.

- •Фрикционные муфты.

- •Дисковые муфты.

- •Центробежная муфта.

- •Список используемой и рекомендуемой литературы.

Сварные соединения.

Сварные соединения - неразъемные.

Образуются путем сваривания материалов деталей в зоне стыка и не требуют никаких вспомогательных элементов. Одно из самых совершенных соединений из неразъемных.

Область применения определяется способами выполнения сварки.

Известно свыше 60 методов сварки.

Сварка плавлением: Эл/дуговая;

Газовая;

Высококачественная;

Аргонодуговая.

Сварка пластическим деформированием: Холодная;

Контактная;

Стыковая;

Точечная и др.

Метод эл/сварки деталей угольным или графитовым электродом открыт в 1882г. инженером Бернардосом, а в 1888г. инженер Славянин предложил метод сварки металлическим электродом, являясь одновременно присадочным материалом.

Перспективные методы сварки: эл/шлаковая,

термитная,

атомно-водородная,

ультрозвуковая.

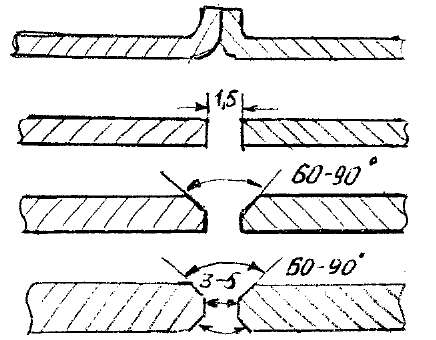

Ф орма

подготовленных кромок для сварных

соединений:

орма

подготовленных кромок для сварных

соединений:

S<2

S = 2...5

S = 5...20

S >> 20

Виды сварных швов.

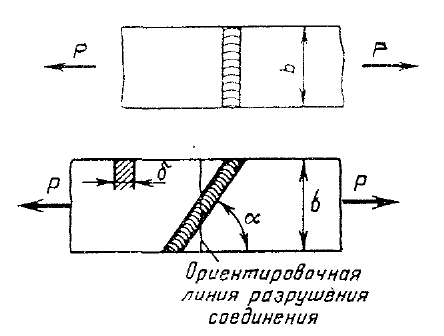

1 .

Соединения

встык:

.

Соединения

встык:

- прямоугольным швом

- косым швом

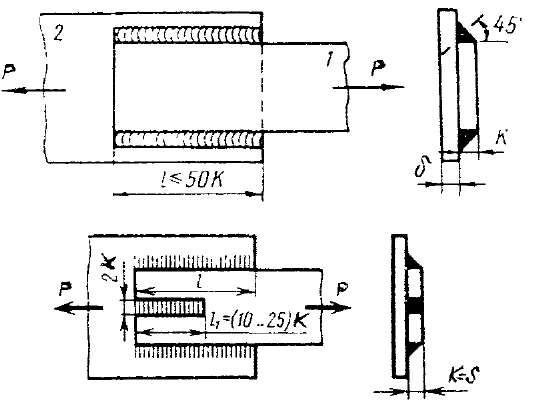

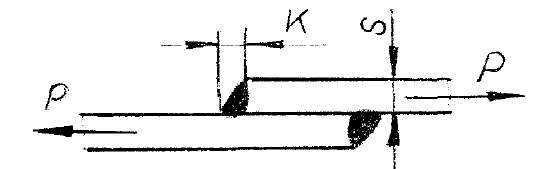

2. Соединения внахлестку: выполняется с помощью угловых швов.

ф

ланговый

шов

ланговый

шовпрорезной шов

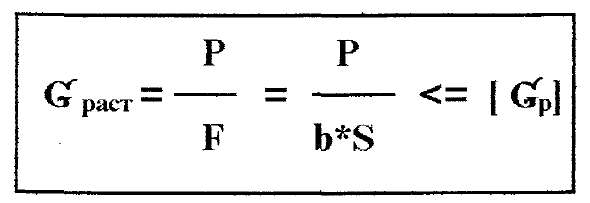

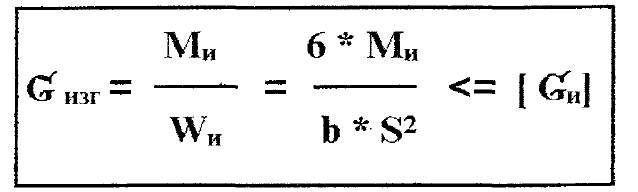

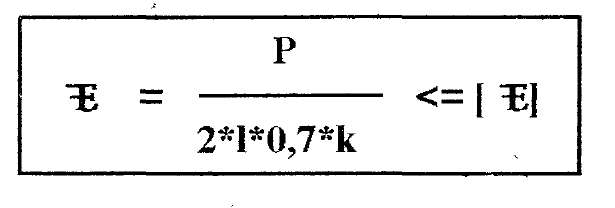

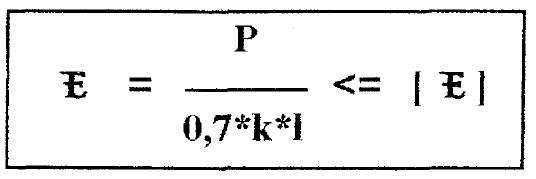

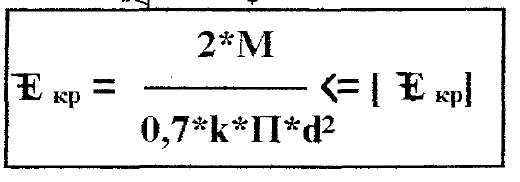

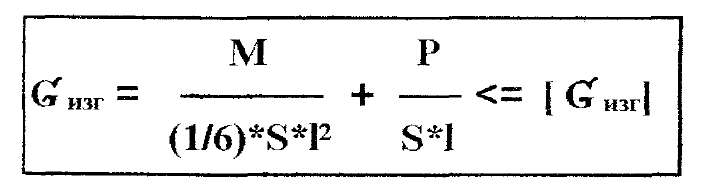

Расчет по среднему напряжению:

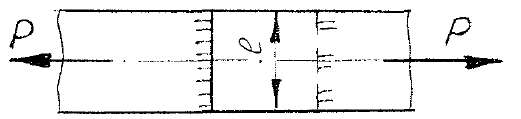

3. Лобовые швы:

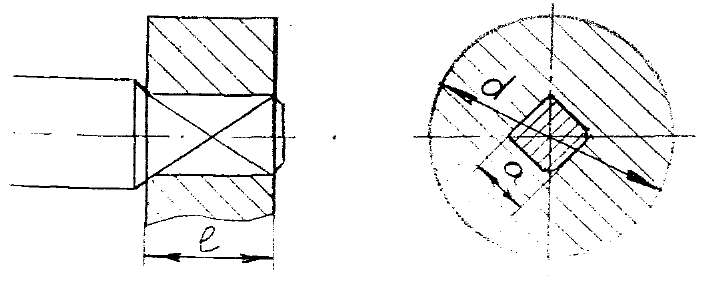

4. Тавровое соединение:

Рассчитывается на изгиб и кручение

k - катет шва;

d - диаметр детали.

5 .

Угловое

соединение:

.

Угловое

соединение:

По протяженности сварные швы: - непрерывные;

- прерывные.

По положению в пространстве: - нижние;

- горизонтальные;

- вертикальные;

- потолочные.

П о

внешней форме:

- выпуклые;

о

внешней форме:

- выпуклые;

- вогнутые;

- плоские.

Преимущества: - экономия материала против клепанных еоединений на 25%;

- высокая плотность, непроницаемость;

- возможность соединения криволинейных профилей.

Недостатки: - сложность проверки качества шва;

- высокая концентрация напряжений.

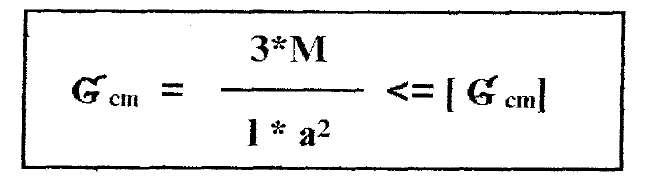

ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ.

Профильное соединение - такое соединение, при котором втулку насаживают не на круглую поверхность, а соединяют квадратным валом.

а≈

0,75d

а≈

0,75d

Недостатки: - сложность изготовления;

- концентрация напряжений в углах.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ.

В машиностроении часто применяются так называемые крепежные соединения, к которым относятся резьбовые соединения, соединения помощью болтов, винтов, резьбовых муфт.

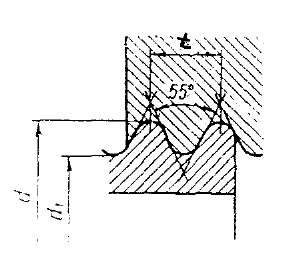

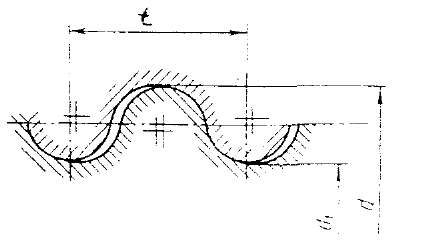

По форме профиля: - треугольные;

- прямоугольные;

- трапецеидальные;

-круглые.

По направлению винтовой линии: - правая;

- левая.

По признаку заходности: - однозаходные;

- многозаходные (не более 3).

По форме поверхности основной детали: - цилиндрические;

- конические ( для труб).

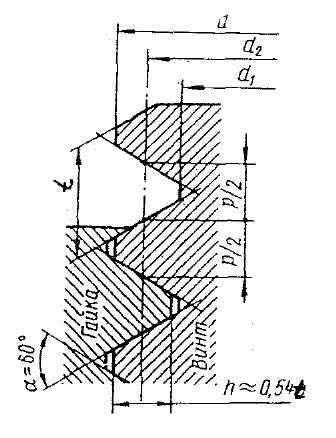

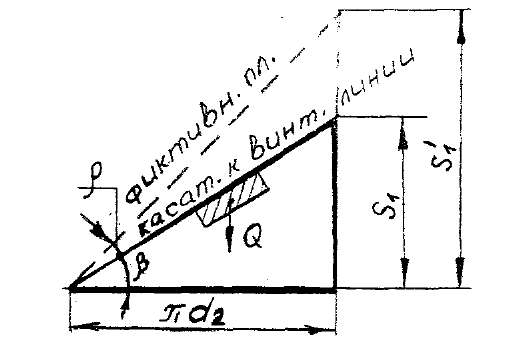

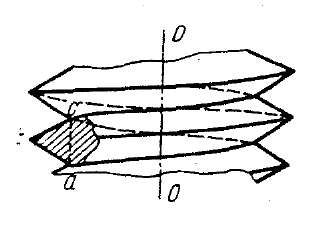

d - наружний диаметр S1 = t ( однозаходная)

d1 - внутренний диаметр; S1= nt( многозаходная)

d2 - средний диаметр; α= 60° ; h = 0,54 * t

h - рабочая высота профиля;

- рабочая высота профиля;

t - шаг резьбы.

Крепежные резьбы бывают:

- метрические - трубные - круглые

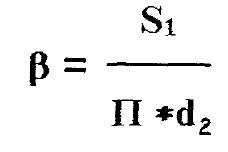

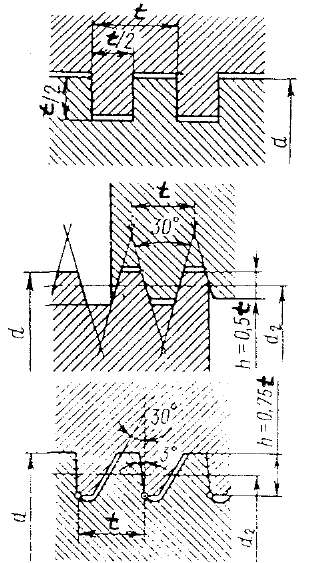

В интовые

резьбы:

интовые

резьбы:

прямоугольная

трапецеидальная симметричная

трапецеидальная упорная

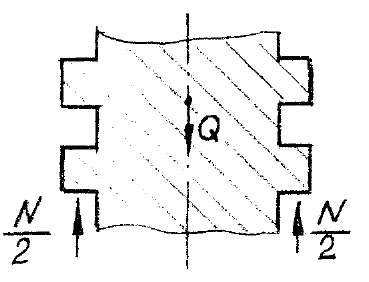

Q - осевая сила;

N - нормальная сила;

F - суммарная тангенциальная сила;

f - коэф. трения.

Метрическая резьба - для одного диаметра по ГОСТ имеется 1 крупный и 4-5 мелких шага ( размеры в мм). Маркируется: М16 - крупный шаг; М 16x1.5 - мелкий шаг.

Трубная резьба - применяется для соединения труб, штуцеров. Имеет только мелкий шаг из-за толщины стенок (размеры в дюймах). Маркируется: D"20.

Методы изготовления: метчиком, на токарно-винторезном станке, каткой, фрезерованием, отливкой и т.д.