- •Всероссийский научно-исследовательский институт целлюлозно-бумажной промышленности (внииб) Технология целлюлозно - бумажного производства

- •1.6.1. Автоматизация процессов периодической варки целлюлозы

- •1.6.1.1. Характеристика объекта управления

- •1.6.1.3. Задачи управления процессами периодической варки целлюлозы

- •1.6.1.4. Управление процессами периодической сульфатной варки целлюлозы

- •1.6.1.5. Управление процессами двухступенчатой сульфатной варки (целлюлоза для химической переработки)

- •1.6.1.6. Математические модели сульфитной варки

- •1.6.1.7. Стратегия управления процессами периодической варки целлюлозы

- •1.6.1.8. Периодическая сульфатная варка с использованием тепла черного щелока

- •1.6.2.1. Характеристика объекта управления

- •1.6.2.2. Функциональные схемы автоматизации варочных котлов

- •7.6.2.3. Современные асутп непрерывной варки целлюлозы

- •1.6.2.4. Принципы и способы решения задач управления в современных системах автоматизации варочных котлов непрерывного действия

- •1.6.2.5. Датчики и регулирующая арматура современных систем автоматизации варочных котлов

- •1.6.3. Автоматизация процессов отбелки целлюлозы

- •1.6.3.1. Характеристика объекта управления

- •1.6.3.3. Основные варианты структуры систем управления ступенями отбелки целлюлозы

- •1.6.3.4. Автоматические измерители специальных параметров процессов отбелки целлюлозы

- •1.6.3.5. Управление ступенями отбелки

- •1.6.4. Автоматизация процессов регенерации химикатов в содорегенерационном котлоагрегате

- •1.6.4.1. Характеристика объекта управления

- •1.6.4.2. Модификация объекта управления

- •1.6.4.3. Стратегия управления регенерацией щелоков в срк

- •1.6.4.4. Задачи системы управления срк

- •1.6.4.5. Специализированные датчики

- •1.6.5. Автоматизация процесса регенерации извести

- •1.6.5.1. Характеристика объекта управления

- •1.6.5.3. Аналитическая математическая модель объекта управления

- •1.6.5.4. Стационарный режим вращающейся известерегенерационной печи

- •1.6.5.5. Линеаризация системы уравнений стационарного режима

- •1.6.5.6. Метод исследования динамики известерегенерационной печи

- •1.6.5.7. Принципы автоматизации вращающихся печей

- •1.6.6.1. Характеристика объекта управления

- •1.6.6.2. Автоматизация процесса размола целлюлозы

- •Технические характеристики измерителя btg Opticon

- •1.6.6.4. Автоматизация процесса формования полотна

- •1.6.6.3. Автоматизация процесса составления композиции бумажной массы

- •Технические характеристики измерителей smart pulp

- •1.6.6.5. Автоматизация процесса сушки полотна

- •1.6.6.6. Системы управления качеством полотна

- •1.6.8. Оперативно-диспетчерское управление целлюлозно-бумажным производством

- •1.6.8.1. Направления развития систем оперативно-диспетчерского управления

- •1.6.8.2. Структура систем оперативно-диспетчерского управления

- •1.6.8.3. Функции и задачи асоду

- •1.6.9. Оперативно-диспетчерское управление энергетическим хозяйством предприятия

- •1.6.9.2. Структура асодуэ

- •1.6.10. Примеры реализации асоду в цбп

1.6.6.6. Системы управления качеством полотна

Основные характеристики систем управления качеством полотна

Большие скорости и ширина БДМ потребовал1 создания систем автоматического управления по казателями качества готовой продукции: структур но-механическими, оптическими, печатными свой ствами бумаги.

Внедрение систем управления качеством бумап позволяет:

уменьшить в 2...5 раз колебания показате лей качества;

уменьшить на 2...6 % затраты волокнисты? и химических материалов путем снижения средне! массы 1 м ;

уменьшить на 3...5 % энергетические затра ты путем повышения средней влажности и сниже ния средней массы 1 м2 полотна;

повысить на 5... 10 % скорость машины з* счет увеличения прочности полотна и снижение обрывов.

На рис. 1.140 представлен базовый вариант си стемы управления качеством готовой бумаги — DaVinci корпорации «Honeywell* [170]. В соста] базового варианта системы DaVinci входят:

измерительная система с датчиками массы 1 м' и влажности бумаги, установленными на сканере;

сервер приложений, на котором решаются задачи управления и сетевого взаимодействия;

инженерная

станция для конфигурации и наладки

программного обеспечения;

инженерная

станция для конфигурации и наладки

программного обеспечения;операторские станции для персонала, осуществляющего контроль и управление технологическим процессом;

принтер для печати рапортов.

Системы измерения качества полотна. В России используются системы управления качеством бумаги компаний «Honeywell», «АВВ», фирм «Metso

Automation*, «Voith Paper Automation* (VPA), «Trigla», «Аквар-Систем». Они включают в себя комплект датчиков параметров качества бумажного полотна (табл. 1.38).

Узел датчиков устанавливается на специальном устройстве, позволяющем осуществлять сканирование по ширине машины. На рис. 1.141 изображена измерительная система компании «Honeywell*.

Сканер компании «Honeywell* — это стальная модульная конструкция, рассчитанная на большие нагрузки. Технические характеристики зависят от модификации. Сканеры применяются на БДМ и КДМ шириной до 12,7 м, в различных частях машины, работают в окружающей среде с температурой 15...70 °С и влажностью 10...95 %.

Прецизионная обработка узлов перемещения, предварительная напряженность конструкции обеспечивают прямолинейность движения и точность позиционирования измерителей до 1 мм. Специальные покрытия, теплоотражающие экраны, системы охлаждения предотвращают конденсацию. Прогиб балки, положение узла и окружающая температура непрерывно контролируются по всей ширине и используются при динамической корректировке показаний измерителей качества бумажного полотна.

Узел датчиков может работать в режиме сканирования или в режиме фиксированной позиции.

по ширине (7)

Скорость сканирования — до 30 м/мин, типовая — 12... 15 м/мин. Аварийный отвод узла выполняется автоматически или вручную. Наличие полотна контролируется датчиками обрыва. Периодически узел измерителей отправляется в специальный «гараж», где датчики очищаются от пыли и автоматически калибруются с помощью внутренних эталонов.

К измерителям подводятся необходимые для их работы электроэнергия и воздух для пневматики; вода для стабилизации температурного режима узла; продувочный газ для устранения влажности окружающей среды; шина связи с компьютерной системой.

С игналы

об измеренных параметрах бумажного

полотна, привязанные к точкам по ширине,

передаются в систему контроля

качества и далее в систему управления

(рис. 1.142). Поддерживаются основные

промышленные интерфейсы типа RS-232,

RS-485,

Ethernet,

ProfiBus,

ModBus

и др.

игналы

об измеренных параметрах бумажного

полотна, привязанные к точкам по ширине,

передаются в систему контроля

качества и далее в систему управления

(рис. 1.142). Поддерживаются основные

промышленные интерфейсы типа RS-232,

RS-485,

Ethernet,

ProfiBus,

ModBus

и др.

Система контроля качества полотна осуществляет:

первичную обработку сигналов датчиков (масштабирование, фильтрацию);

разделение сигналов на составляющие, характеризующие продольные и поперечные колебания параметров;

визуализацию и хранение показателей;

калибровку датчиков с помощью внутренних эталонов и по данным лабораторных анализов;

диагностику неисправностей.

Исполнительные устройства в системах управления качеством. Для регулирования материальных и энергетических потоков при управлении качеством в продольном направлении полотна используются общепромышленные исполнительные устройства.

Для управления качеством полотна в поперечном направлении созданы специальные устройства [171, 172, 176]. Компанией «Honeywell» и фирмой «Metso Automation » поставляется разнообразный набор таких устройств (рис. 1.143). Они позволяют выравнивать профили массы 1 м2, влажности, толщины и гладкости полотна. Компанией «Voith Paper Automation* для регулирования профилей упомянутых показателей качества предлагаются продукты семейства «Профильматик», построенные по единому алгоритму регулирования с унифицированным интерфейсом пользователя и развитым интерфейсом инженера АСУ, способные работать с любой из современных измерительных систем, поддерживающих стандартные интерфейсы.

Системы, обозначенные на рис. 1.143, обеспечивают следующие функции:

2 — ProSlice, IQSlice, ModuleStep — управле-; е профилем массы 1 м2 путем регулирования степени открытия губы по ширине напускного устройства;

3 — Devronizer, IQProfiSteam, ModuleSteam — правление профилем влажности полотна путем регулирования расхода пара на спрыски, устанавливаемые в мокрой части машины (сетке, прессах);

— Infradry, InfraTrol, InfraZone, ModuleIR — управление профилем влажности полотна путем регулирования подачи инфракрасной энергии в секционные излучатели, которые устанавливаются в сушильной части;

— HydroProfiler, AquaTrol, IQRewet, Module-■^эгау, ModulePro — управление профилем влажности полотна путем регулирования расхода воды на распылительные форсунки, устанавливаемые в сушильной части;

— Calendizer, MicroFlow — управление профилем гладкости полотна путем регулирования паровых спрысков каландровых валов;

— Calcoil, ModuleTherm — управление профилем толщины полотна путем регулирования мощности индукционных нагревателей каландровых валов;

— ModuleSpeed, ModuleCoat — управление профилем нанесения меловальной пасты (профилированием меловального шабера или дозированием меловальной пасты).

Принципы управления качеством полотна. В системах управления качеством полотна в продольном направлении используются традиционные алгоритмы управления по отклонению измеренного среднего по ширине показателя от заданного значения. Управляющее воздействие подается на одно исполнительное устройство или на задание АСР параметра технологического режима, влияющего на рассматриваемый показатель. В системах управления качеством в поперечном направлении используется более сложное математическое обеспечение.

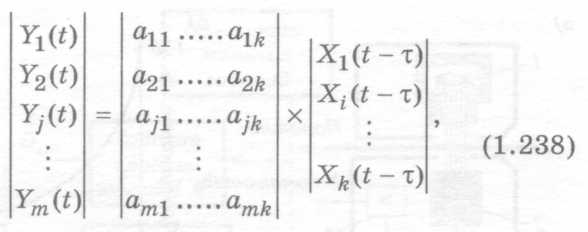

Во многих случаях влияние регулирующих воздействий на показатель качества полотна по ширине может быть описано моделью где Y: — изменение показателя качества полотна в у'-й точке по ширине, j = 1, 2, т; Xt — изменение регулирующего воздействия в г-й точке по ширине, i = 1, 2, k, k < т; k — максимальное число исполнительных устройств по ширине; т — максимальное число точек контроля качества полотна по ширине; а« — коэффициенты матрицы модели объекта; t — время; х — запаздывание по каналу управления.

Задача управления заключается в поиске регулирующих воздействий обеспечивающих минимум отклонений качественных показателей от заданных значений:

где Q — критерий оптимизации; У- „ — задания показателя качества полотна в у'-й точке по ширине.

Решение задачи может осуществляться разными способами [173]: методом наименьших квадратов, обращением матрицы модели объекта, итерационными методами поиска и т. д.

Найденные воздействия реализуются автоматическими системами регулирования, изменяющими технологический режим по ширине машины. Эти системы обеспечивают: контроль, стабилизацию заданного режима, а также визуализацию состояний и возможности ручного дистанционного управления всеми исполнительными механизмами.

Системы управления средней массой 1 м и влажностью полотна

Важнейшими показателями качества готовой бумаги являются масса 1 м2 и влажность полотна. С помощью систем автоматического регулирования существенно уменьшаются колебания этих параметров, снижается среднее значение массы 1 м2 и повышается средняя влажность полотна. В результате уменьшаются материальные и энергетические затраты.

о

Измерители массы 1 м бумажного полотна. Принцип действия измерителей, использующих поглощение радиактивного излучения [165, 166], показан на рис. 1.144, а.

Радиоактивный

источник 1

излучает

(3- или у-час-тицы. Часть излучения

поглощается бумажным лис

том. Остальная часть попадает в приемник 2 (ионизационную камеру, или полупроводниковый VP А) и образует токовый сигнал. Его значение зависит от массы 1 м полотна, так как пропускание излучения зависит от этой же величины (рис. 1.144, б). Далее токовый сигнал (в преобразователе 3) преобразуется в цифровой, который передается в компьютер. В ряде современных систем (как, например, у VPA) такое преобразование осуществляется непосредственно в приемнике, что повышает точность и надежность измеренной величины за счет уменьшения помех и практического отсутствия затухания сигнала при передаче.

Для различных видов продукции применяются разные радиоактивные источники:

прометий 147 с (3-излучением для полотна массой до 750 г/м2;

стронций 90, криптон 85 с (3-излучением и америций с у_излУчением Для полотна массой 300...5600 г/м2.

В целях повышения точности измерения контролируется температура воздушного зазора и вводится поправка, компенсирующая влияние температуры на поглощение частиц. Повышение точности и надежности измерения достигается также конструктивными решениями. Конструкция приемника VPA обеспечивает минимальное расстояние между источником и приемником за счет поворота источника в рабочее положение в горизонтальной плоскости. Приемник, состоящий из матрицы 3x3 девяти независимых полупроводниковых детекторов, обеспечивает возможность компенсации флаттера полотна и потери юстировки источника/приемника путем попарного сравнения сигналов противоположных неугловых детекторов.

Скопление пыли также изменяет пропускание частиц. Поэтому автоматически, обычно раз в час, осуществляется калибровка измерителя с помощью нескольких внутренних эталонов (от 5 до 10 точек градуировочной кривой).

Промышленные измерители различаются между собой областью применения и техническими характеристиками.

Измерители влажности бумажного полотна. Принцип действия многих измерителей основан на поглощении инфракрасного излучения молекулами воды. Сравниваются результаты поглощения влажным полотном эталонного излучения (1,7ц или 1,8ц.), на которое вода не оказывает влияния, и излучения с длиной волны 1,94р., при котором наблюдается максимальный эффект влияния. Так как степени поглощения обеих длин волн а. с. бумажной массой почти одинаковы, то их отношение мало 1 2

зависит от массы 1 м , вида волокна, наполнителей, помола и других факторов.

Для фокусировки потоков инфракрасного излучения применяются специальные оптические системы. Они позволяют устранить влияние рассеивания излучения полотном. Для калибровки используются внутренние эталоны, моделирующие влажность материала.

На рис. 1.145 показан принцип измерения влажности с использованием инфракрасного излучения, проходящего через полотно.

Инфракрасные волны от источника излучения 1, прошедшие через полотно 2, собираются оптической системой 3 и разделяются с помощью узкополосных фильтров 4 и 5, которые осуществляют выделение длин волн 1,7ц. и 1,94)1 соответственно. Инфракрасная энергия этих волн преобразуется детекторами 6 в напряжение. Далее определяется отношение энергии эталонного излучения 1,7ц к энергии излучения с длиной волны 1,94ц. Это отношение является функцией влажности полотна (рис. 1.145, б). Полученный сигнал преобразуется (преобразователем 7) в цифровой код, который передается в компьютер.

П рименяются

инфракрасные влагомеры с использованием

излучения, отраженного

от полотна. Они

отличаются от рассмотренных выше

наличием оптической системы,

направляющей излучение на полотно

и собирающей отраженную от него энергию.

Такие влагомеры с успехом используются

для тонких видов бумаг. С увеличением

массы 1 м2

точ-

рименяются

инфракрасные влагомеры с использованием

излучения, отраженного

от полотна. Они

отличаются от рассмотренных выше

наличием оптической системы,

направляющей излучение на полотно

и собирающей отраженную от него энергию.

Такие влагомеры с успехом используются

для тонких видов бумаг. С увеличением

массы 1 м2

точ-

![]()

![]()

Принципы управления средней массой 1 м и влажностью полотна. Существующие АСР реализуют различные способы построения [160, 175].

/ способ. Наиболее распространенный вариант управления средними по ширине полотна массой 1 м и влажностью представлен на (рис. 1.146).

Из системы контроля качества в конце каждого сканирования поступают средние значения по ширине массы 1 м2 и влажности полотна. Отклонения массы 1 м2 от заданного значения компенсируются изменением задания АСР расхода бумажной массы к смесительному насосу, отклонения влажности — изменением задания АСР давления пара в основной сушильной группе. Так как масса 1 м2 и влажность полотна взаимосвязаны, их системы управления, если не принять специальных мер, тоже оказываются взаимосвязанными: изменение задания одной системы влечет временные отклонения в другой.

Управляющие воздействия в рассматриваемых АСР часто формируются с использованием пропорционально-интегральных законов регулирования с коррекцией:

где Fset (t) — задание ACP расхода бумажной массы; Pset(t) — задание ACP давления пара в основной сушильной группе; D(t), Dset — измеренное и заданное значения средней по ширине массы 1 м2 готового полотна; M{t), Mset — измеренное и заданное значения средней по ширине влажности готового полотна; cor (Р), cor (F) — коррекции по давлению пара и расходу массы; — настройки АСР.

Корректирующие воздействия cor (Р), cor (F) определяются из условия автономности АСР массы

о

1 м и влажности полотна, т.е. независимости АСР друг от друга [173].

Как правило, канал управления влажностью более инерционен, чем канал управления массой

1

м . Поэтому введение в закон регулирования

(1.239) дополнительной коррекции по расходу

бумажной массы приводит только к

частичной автономности АСР влажности

полотна.

1

м . Поэтому введение в закон регулирования

(1.239) дополнительной коррекции по расходу

бумажной массы приводит только к

частичной автономности АСР влажности

полотна.

II способ. В тех случаях, когда измеритель влаж- ности полотна обладает небольшой погрешностью (не более 0,2 % влажности), считается целесооб- разным в качестве регулируемой переменной исполь- зовать массу 1м а. с. полотна. В таком варианте системы корректор не требуется, так как масса 1 м2 а. с. полотна не зависит от влажности бумаги.

III способ. Известны предложения использовать для повышения качества готовой бумаги дополни- тельный внутренний контур стабилизации массы 1 м в мокрой части БДМ. На машинах с большим временем прохождения полотна от мокрой части до наката (например, на К ДМ) это улучшает дина- мические характеристики объекта управления мас- сой 1 м и, следовательно, обеспечивает более точ- ное поддержание заданных значений этого пара- метра. Кроме того, может быть достигнута авто- номность АСР влажности за счет введения в закон

о

управления (1.239) коррекции по массе 1 м мокрого полотна.

Экономическая эффективность такой системы управления зависит от соотношения затрат на систему измерения и прибыли от повышения качества продукции.

IV способ. Известны технические решения, где управляющим воздействием в АСР массы 1 м по- лотна является задание АСР а. с. количества по- даваемой бумажной массы. Текущее значение а. с. количества массы Qa (t) рассчитывается по изме- ренным значениям расхода F (t) и концентрации С (t) бумажной массы в соответствии с формулой:

![]()

Эффективность рассматриваемого варианта системы управления зависит от погрешности измерителя концентрации, которая не должна в этом случае превышать 0,1 % концентрации (что в производственных условиях не всегда достижимо).

Оптимизация управления. В целях сокращения затрат волокна и пара в существующих системах предусматривается автоматический поиск оптималь-

2

ных заданий АСР массы 1 м и влажности бумажного полотна.

Задания АСР выбираются так, чтобы вероятности выброса влажности за верхнюю допустимую границу и массы 1 м2 за нижнюю допустимую границу не превышали определенного значения (рис. 1.147, а, б). В результате снижается среднее значение массы 1 м2 полотна, а средняя влажность повышается.

При отсутствии систем управления качеством продукции по ширине полотна такой критерий оптимизации не всегда целесообразен. Например, снижение средней массы 1 м2 при существенных локальных колебаниях по ширине приводит к увеличению вероятности обрыва полотна, а с повышением средней влажности бумаги на ней становятся видны неразмолотые волокна и продукция может браковаться по сорности. Поэтому операторы технологического процесса при плохом качестве массы иногда предпочитают пересушивать бумагу.

Системы управления массой 1 м2 по ширине полотна

2

Масса 1 м влияет практически на все свойства бумажного полотна. Поэтому минимизация ее отклонений по ширине — необходимое условие получения качественной продукции. При этом экономятся материальные ресурсы, так как появляется возможность снизить среднее значение массы не выходя за допустимые пределы. Кроме того, выравнивается прочность полотна, что приводит к снижению обрывов, вызванных локальными не-од нородностями.

Принципы управления профилем массы. В настоящее время используются два способа стабили-зации профиля массы 1 м [172-174].

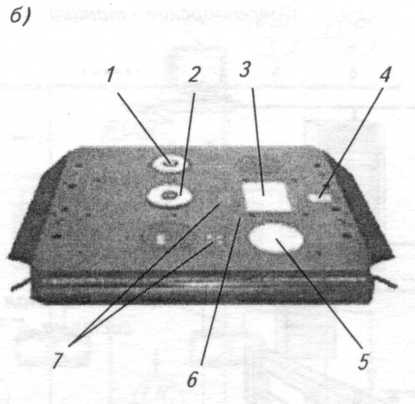

/ способ. Стабилизация профиля осуществляется за счет регулирования скорости напуска бумажной массы на сетку по ширине машины (система ProSlice компании «Honeywell*, система IQSlice фирмы «Metso Automation*, система ModuleStep фирмы «Voith Paper Automation*). Эти системы позволяют локально изменять степень открытия линейки губы по ширине напускного устройства. Принципиальная схема автоматической системы управления массой 1 м2 по ширине представлена на рис. 1.148.

На верхнюю линейку губы 5 крепится шток шпинделя 6. Привод шпинделя состоит из синхронного электродвигателя и специальной передачи, с помощью которых осуществляется прецизионное перемещение штока. Весь узел 2 с блоком питания находится в герметичном корпусе. Предусматривается блок ручного управления 3 с индикатором перемещения штока. Кабели питания, информационные линии связи проходят в закрытом желобе 1. Минимальное расстояние между исполнительными устройствами — 120 мм, ход штока — 0...0,8 мм, точность — 0,01 мм.

В подсистеме контроля качества полотна по результатам нескольких сканирований определяет-

2

ся профиль массы 1м а. с. полотна. В подсистеме оптимального управления профилем на основе адаптивной модели объекта управления осуществляется поиск перемещений линейки, обеспечивающих минимум отклонений массы 1 м2 от заданного профиля. При этом учитываются ограничения на максимально допустимую разность перемещений соседних участков линейки. Подсистема контроля и регулирования перемещений губы реализует найденные значения и осуществляет их стабилизацию. При этом компенсируются нелинейности рабочих характеристик регулирующих органов. Кроме того, эта подсистема позволяет оператору процесса дистанционно управлять перемещениями линейки и осуществлять их визуализацию на операторской станции.

Сложность математического обеспечения системы управления массой 1 м2 по ширине полотна определяется большим количеством контролируемых параметров и управляющих воздействий. Например, на БДМ с шириной полотна 6,3 м устанавливается 56 исполнительных устройств, а контроль параметров готовой бумаги ведется примерно в 150 точках по ширине. Кроме того, каналы управления в рассматриваемой системе обладают существенными нелинейностями.

1

—

желоб; 2

—

узел электропривода с питанием; 3

—

блок ручного управления; 4

—

узел крепления; 5 — линейка губы

напускного устройства;

1

—

желоб; 2

—

узел электропривода с питанием; 3

—

блок ручного управления; 4

—

узел крепления; 5 — линейка губы

напускного устройства;

6 — шпиндель

На

рис. 1.149

представлен

типичный вид функции отклика массы

1

м2

по ширине полотна на локальное перемещение

штока одного исполнительного

устройства. Ширина зоны влияния одного

канала управления составляет примерно

50

см,

расстояние между исполнительными

устройствами — 12

см.

В результате зоны их влияния перекрываются.

Это существенно усложняет модель и

алгоритмы управления объектом.

На

рис. 1.149

представлен

типичный вид функции отклика массы

1

м2

по ширине полотна на локальное перемещение

штока одного исполнительного

устройства. Ширина зоны влияния одного

канала управления составляет примерно

50

см,

расстояние между исполнительными

устройствами — 12

см.

В результате зоны их влияния перекрываются.

Это существенно усложняет модель и

алгоритмы управления объектом.

Функции отклика зависят от места расположения исполнительного устройства по ширине, скорости машины, вида продукции и во времени могут изменяться. Поэтому в процессе эксплуатации модель объекта управления должна адаптироваться. Изменение скорости массы при перемещении исполнительного устройства происходит за счет поперечных потоков. Это нарушает соосность волокон и может приводить к возникновению крутильных деформаций в полотне и ухудшать качество готовой бумаги.

II способ. Стабилизация профиля массы 1 м2 осуществляется за счет локального изменения концентрации массы по ширине напускного устройства (система ProFlow компании «Honeywell*, система IQDilution фирмы «Metso Automation*, системы Module Jet и ModuleTap фирмы «Voith Paper Automation »).

Системы реализуются на специальных напускных устройствах гидродинамического типа. Для этого к пучку труб потокораспределителя добавляются трубки подачи оборотной воды с распыляющими наконечниками. Конструкция последних зависит от типа напускного устройства.

На рис. 1.150, а, б показана схема ввода разбавляющей воды, применяемая фирмой «Voith Paper Automation*, с использованием специального исполнительного устройства ModuleJet. Главная цель этой конструкции — сохранить высокие скорости потока и низкую турбулентность массы.

Электродвигательные исполнительные механизмы 2 позволяет осуществлять прецизионное перемещение регулирующего органа 3, в результате изменяется расход разбавляющей воды из коллектора 1. Они могут располагаться по ширине с шагом до 3,5 см, что обеспечивает более высокую степень разрешения при регулировании профиля по сравнению с первым способом (в настоящее время минимальное расстояние между исполнительными устройствами, устанавливаемыми на линейке губы напускного устройства, — 7,5 см). Вследствие того, что скорость массы в трубах потокораспределите-ля остается постоянной, дополнительных проблем, связанных с нарушением ориентации волокон, при

о

таком способе управления профилем массы 1 м не возникает.

Н а

рис. 1.151

приведена

функция отклика массы 1

м2

по ширине полотна на локальное перемещение

одного регулирующего органа. Сравнение

с функцией, приведенной на рис. 1.149,

показывает,

что поперечное взаимодействие потоков

между зонами здесь значительно

меньше, чем в I способе. В результате

этого повышаются точность модели объекта

и системы управления. Принципиальная

схема системы управления массой 1

м2

по ширине полотна аналогична схеме,

приведенной на рис. 1.148.

а

рис. 1.151

приведена

функция отклика массы 1

м2

по ширине полотна на локальное перемещение

одного регулирующего органа. Сравнение

с функцией, приведенной на рис. 1.149,

показывает,

что поперечное взаимодействие потоков

между зонами здесь значительно

меньше, чем в I способе. В результате

этого повышаются точность модели объекта

и системы управления. Принципиальная

схема системы управления массой 1

м2

по ширине полотна аналогична схеме,

приведенной на рис. 1.148.

Практика показывает, что точность регулирования массы 1 м2 бумаги изменением концентрации массы по ширине напускного устройства значительно (в 2...3 раза) выше по сравнению с регулированием профиля посредством изменения локальных скоростей напуска массы на сетку.

Системы управления влажностью по ширине полотна

Выравнивание профиля влажности полотна способствует сокращению брака при намотке: уменьшается скручиваемость полотна и образование морщин. Равномерный профиль необходим при нанесении покрытия на бумагу, так как впитываемость покрытия зависит от влажности.

Кроме улучшения качества бумаги достигается экономия пара на сушку, так как предотвращается пересушка полотна. В результате при ограниченной мощности сушильной части повышается производительность машины.

Принципы управления профилем влажности. В настоящее время создано большое количество разнообразных устройств, позволяющих изменять профиль влажности в отдельных зонах по ширине полотна.

Принцип автоматического управления профилем влажности полотна по ширине соответствует изложенному выше. Математическое обеспечение этих систем проще, чем систем управления массой 1 м2 по ширине, так как конструкция исполнительных устройств часто устраняет влияние соседних зон друг на друга. В этих случаях модель объекта управления применяется на этапе наладки систем управления.

Используются три способа стабилизации профиля влажности:

регулированием потока тепла к мокрому полотну с помощью паровых спрысков;

регулированием потока тепла к полотну с помощью инфракрасных излучателей;

регулированием расхода воды, распыляемой на сухое полотно с помощью водяных спрысков.

I способ. При изготовлении всех сортов бумаги получила распространение система Devronizer фирмы «Devron-Hercules». Различные модификации системы устанавливаются в мокрой части машины — над отсасывающими ящиками, гауч-валом и прессах. Принципиальная схема использования этой системы для управления профилем влажности бумаги по ширине представлена на рис. 1.152.

Под стальным кожухом 2 по ширине машины располагаются камеры с паровыми спрысками 1. Минимальная ширина зоны воздействия 45 мм. Пар подается через входной патрубок 3 в коллектор и далее распределяется по камерам. Тепловая энергия передается мокрому полотну за счет конденсации насыщенного пара, поступающего к полотну. Температура полотна повышается (не более, чем на 18 °С), в результате увеличивается скорость обезвоживания на прессах. Конденсат собирается в каждой камере и отводится от машины. Неконденсирующийся пар отсасывается вакуумной системой.

В конструкции используются многочисленные запатентованные элементы, повышающие эффективность процесса теплопередачи. Система подачи пара обеспечивает паровую завесу, исключающую попадание воздуха в камеру. Предусмотрена защита от падения капель на полотно.

На потоке пара в каждой зоне изменения профиля влажности установлен клапан с малогабаритным пневмоприводом, с помощью которого регулируется расход подаваемого пара. Управление влажностью происходит следующим образом.

В

системе контроля качества полотна по

результатам нескольких сканирований

определяется профиль влажности

(средняя влажность в зонах регулирования).

Далее, в зависимости от разности текущего

и заданного профилей рассчитываются

задания автоматическим системам

регулирования расхода пара. Последние

изменяют давление воздуха на

пневмоприводы клапанов подачи пара в

зоны по ширине машины. Системы подобного

типа под торговой маркой ModuleSteam

предлагает фирма «Voith

Paper

Automation*.

В

системе контроля качества полотна по

результатам нескольких сканирований

определяется профиль влажности

(средняя влажность в зонах регулирования).

Далее, в зависимости от разности текущего

и заданного профилей рассчитываются

задания автоматическим системам

регулирования расхода пара. Последние

изменяют давление воздуха на

пневмоприводы клапанов подачи пара в

зоны по ширине машины. Системы подобного

типа под торговой маркой ModuleSteam

предлагает фирма «Voith

Paper

Automation*.

II способ. По ширине машины после прессов или в сушильной части устанавливаются газовые или электрические инфракрасные излучатели, ко- торые позволяют регулировать интенсивность ис- парения влаги из полотна. Фирма «Devron-Hercules» разработала систему Infradry, содержащую модули с высокой эффективностью излучения и гарантиро- ванной безопасностью эксплуатации (рис. 1.153).

Внутри каждого модуля размещены восемь высокотемпературных ламп, дающих инфракрасное излучение с длиной волны меньше 4 мкм. Оно направляется на полотно через кварцевое стекло, которое защищает лампы от контакта с бумагой и пылью. Отражатели с позолоченными поверхностями возвращают инфракрасное излучение без изменения длины волны. Ширина модуля — 150 мм, расход электроэнергии — 130 кВт на 1 м ширины. Циркуляция охлаждающего воздуха в модулях поддерживает температуру всех поверхностей на безопасном уровне. Нагретый воздух из модулей подается на полотно в поперечном направлении машины, тем самым удаляется слой насыщенного влагой воздуха, перемещающегося с полотном. Опорная металлоконструкция выполняет также функции желобов подачи электропитания и охлаждающего воздуха в каждый модуль.

Управление влажностью полотна по зонам осуществляется регулированием интенсивности инфракрасного излучения в соответствующих модулях путем изменения подачи электроэнергии к лампам.

I II способ.

Выравнивание

профиля влажности пу-

тем устранения

сухих полос осуществляется повтор-

ным

увлажнением полотна в этих зонах. Этот

спо-

соб применяется также к продукции

с морщинами и

скручиваемостью полотна.

Увлажнение позволяет

разгрузить

лист от напряжения и улучшить качество

бумаги. Наибольший эффект повторного

увлажнения достигается в конце

сушильной части, но до момента удаления

химически связанной влаги.

II способ.

Выравнивание

профиля влажности пу-

тем устранения

сухих полос осуществляется повтор-

ным

увлажнением полотна в этих зонах. Этот

спо-

соб применяется также к продукции

с морщинами и

скручиваемостью полотна.

Увлажнение позволяет

разгрузить

лист от напряжения и улучшить качество

бумаги. Наибольший эффект повторного

увлажнения достигается в конце

сушильной части, но до момента удаления

химически связанной влаги.

Существует достаточно много гидравлических устройств для тонкого распыления воды на полотно, например, системы Aquatrol компании «Honeywell», HidroProfiler фирмы «Devron-Hercules», IQRewet фирмы «Metso Automation* (рис. 1.154), ModuleSpray, ModulePro фирмы «Voith Paper Automation*. Они содержат модули, расположенные в поперечном направлении машины и содержащие водяные спрыски. Ширина модуля выбирается с учетом необходимой разрешающей способности.

В системе Aquatrol (компании «Honeywell*) модуль содержит четыре типа {I—IV) распылительных форсунок разной производительности: 7, 13, 27 и 53 % от общей производительности модуля (рис. 1.155).

Р егулирование

расхода воды через форсунки производится

с помощью электромагнитов, которые

могут быть либо включены, либо выключены.

Управление влажностью осуществляется

изменением количества включенных

форсунок. Различное сочетание

работающих форсунок дает 16 значений

егулирование

расхода воды через форсунки производится

с помощью электромагнитов, которые

могут быть либо включены, либо выключены.

Управление влажностью осуществляется

изменением количества включенных

форсунок. Различное сочетание

работающих форсунок дает 16 значений

расходов воды через модуль. Такой способ обеспечивает высокую надежность и достаточную точность

регулирования: максимальный разброс влажности по ширине уменьшается в 2...3 раза.

Дальнейшее развитие таких систем получил принцип использования водовоздушной аэрозоли. Такая идея реализована в увлажнителе ModulePro фирмы «Voith Paper Automation*. Используя патентованную конструкцию водовоздушного сопла, удается реализовать высокую эффективность при максималь-ной экономичности увлажнения и высокую глубину регулирования благодаря малому углу и высокой дисперсности орошения, высокой скорости потока и малому времени диффузии. При этом достигается оптимальный размер капель — 50... 100 мкм.

Встроенные решения. Развитие современных машин ставит перед средствами автоматизации задачи более глубокого и всестороннего анализа работающего оборудования с увеличением информативности и наглядности технических характеристик и данных процесса. Устройства автоматизации и мониторинга становятся естественной и неотъемлемой частью современного оборудования. В частности, фирма «Voith Paper Automation* оснащает прессовую часть современных машин устройствами автоматического мониторинга состояния сукон FreltView. Эта система состоит из сканирующего устройства, измеряющего температуру, влагосодержание и проницаемость прессового сукна. Система позволяет непрерывно контролировать состояние и работоспособность прессовых сукон. Корреляция с профилем влажности бумажного полотна, измеренным сканером EnviroSkan, устанавливаемым в прессовой час-

ти, позволяет выявить проблемы профиля влажности, вызванные неэффективно работающим сукном. Использование такой системы позволяет получать более однородный профиль влажности при более высокой степени сухости на входе в сушильную часть, более эффективно использовать системы сукномоек и снизить обрывность.

Системы управления толщиной полотна

Неравномерность толщины бумажного листа приводит к неравномерному натяжению полотна при намотке и перемотке на резательном станке, что ведет к образованию складок и морщин. С колебаниями толщины связаны обрывы полотна. Кроме того возникают затруднения при нанесении покрытия на бумагу. Поэтому выравнивание толщины по всему пространству полотна способствует не только сокращению брака, но и повышает производительность машины. Современные системы автоматического регулирования позволяют уменьшить колебания толщины в 4...5 раз.

Измерители толщины полотна. Для измерения толщины полотна наибольшее распространение получили толщиномеры, использующие зависимость изменения сопротивления магнитной цепи, содержащей бумажное полотно, от изменения толщины бумаги. Принцип измерения показан на рис. 1.156.

Верхняя головка измерителя 1 состоит из ферромагнитной катушки 3 с сердечником, встроенным в отполированный сапфир 2, который соприкасается с бумагой 4. Обратной стороной полотно скользит по ферромагнитному диску 5 нижней головки 6. Подвесная система на воздушной подушке обеспечивает постоянный контакт полотна с головками. Таким образом, расстояние между ними полностью обусловлено толщиной листа. При колебаниях толщины изменяется магнитное сопротивление цепи, следовательно, и сила тока. Изменения силы тока с помощью вторичного преобразователя сигнала передаются в компьютер, где пе-ресчитываются в значения толщины полотна.

Техническая характеристика измерителя толщины Caliper компании «Honeywell»

Диапазон измерения толщины 0...4000 мкм

Точность (2а) 1 мкм

Корректировка измеренных

значений толщины По зависимостям, учитываю- щим контактное усилие головок на полотно (по стан- дарту Tappi)

Определение удельной плот-

ности полотна, г/см Учетом данных с измери- теля массы 1 м2

Автоматическая калибровка

измерителя 1 раз в час

по встроенным эталонам

Техническая характеристика измерителя толщины IQCaliper фирмы «Metso Automation*

Диапазон измерения толщины 0...2000 мкм

Точность (2а) 1 мкм

Линейное разрешение по шири- не бумажного полотна 12,5 мм

Корректировка показаний тол- щины По температуре и давлению

на полотно

Автоматическая калибровка По встроенным эталонам

Исполнительные

устройства в системах управления

профилем толщины. В настоящее время

существует большое количество

устройств, позволя

ющих на каландрах и суперкаландрах регулировать толщину в отдельных зонах по ширине полотна. Наиболее эффективными, с точки зрения энергетических потерь, являются системы с индукционными нагревателями, КПД которых достигает 90... ...95 %. В качестве примера на рис. 1.157, а показано исполнительное устройство Calcoil компании «Honeywell*. Группа модулей с индукционными нагревателями располагается по ширине машины на опорной балке, которая может поворачиваться с помощью гидроцилиндров. Силовое питание подводится к каждому модулю индивидуальными кабелями. Охлаждение поверхностей модулей осуществляется подачей воздуха.

Принцип действия индукционного нагревателя поясняется на рис. 1.157, б. Индуктор 2 излучает магнитный поток, который нагревает вал каландра 4 (до 250 °С). При этом изменяется его диаметр и тем самым нагрузка на полотно в месте контакта валов. В результате изменяется толщина полотна. Ширина зоны влияния модуля на температуру каландрового вала выбирается в зависимости от необходимой разрешающей способности регулирования. Наименьшая ширина составляет 76 мм. Конструкция нагревателей обеспечивает равномерный обогрев по ширине зоны и минимальное перекрытие зон влияния модулей друг на друга. Потребление энергии зависит от модификации модулей и составляет 4...7 кВт на зону.

Альтернативное решение предлагает фирма «Voith Paper Automation* с системой регулирования ModuleTherm, использующей струю воздуха различной температуры по зонам регулирования. За счет принудительного охлаждения, в отличие от естественного остывания при индуктивном разогреве, глубина регулирования соседних зон может быть значительно выше. При ширине зон 35 и 75 мм удельное энергопотребление меньше, чем при индуктивном разогреве (2,3...5,0 кВт/зону соответственно).

Принцип управления профилем толщины. В системах автоматического управления толщиной полотна используются общие принципы управления качественными показателями в поперечном направлении (изложены выше).

Средние значения толщины в зонах регулирования, рассчитанные по результатам сканирований, поступают из системы контроля качества полотна. Мощности индукционных нагревателей по ширине определяются так, чтобы обеспечить минимум отклонений от заданного профиля. Найденные воздействия реализуются АСР, изменяющими мощность (силу тока нагрузки) модулей. Эти же АСР обеспечивают контроль, стабилизацию заданного режима исполнительных механизмов, а также визуализацию их состояний и возможность ручного управления.

Если конструкция исполнительных устройств не устраняет влияния соседних зон друг на друга, то при расчете оптимальных управляющих воздействий должна использоваться модель объекта управления.

Системы управления зольностью бумаги

Минеральные наполнители (каолин, гипс, мел, диоксид титана и т. п.) придают бумаге определенные свойства (белизну, непрозрачность, гладкость, плотность и т. д.). Содержание наполнителя в полотне характеризуется зольностью — процентом негорючего остатка. Стабилизация этого параметра позволяет получить бумагу с заданными печатными свойствами, сокращает количество обрывов полотна на машине. Минимизация отклонений зольности дает возможность поддерживать экономически оптимальный режим. Если наполнитель дешевле волокнистой массы, то зольность стабилизируется вблизи верхней допустимой границы, если дороже, то — вблизи нижней границы. В результате экономится более дорогостоящий компонент. Системы автоматического регулирования позволяют уменьшить колебания зольности в 2...3 раза.

Измерители зольности. Принцип действия измерителей зольности основан на использовании зависимости абсорбции рентгеновского излучения наполнителями (рис. 1.158).

Рентгеновские

лучи от источника 2

проходят

через бумагу, ослабляются за счет

частичного поглощения полотном и

попадают в ионизационную камеру 1

приемника.

Ток ионизации с помощью вторичного

преобразователя 3

превращается

в цифровой сигнал, который передается

компьютеру на обработку. Значение силы

тока зависит не только от содержания

наполнителя, но и от массы 1 м2

полотна,

поэтому при расчете зольности вводятся

поправки с измерителя указанного

параметра. Специальная система

охлаждения сводит к минимуму эффект

влияния на абсорбционную зависимость

изменений плотности воздуха в

воздушном зазоре. Скопление пыли также

изменяет поглощение излучения,

поэтому автоматически осуществляется

калибровка измерителя с помощью

внутренних эталонов.

Рентгеновские

лучи от источника 2

проходят

через бумагу, ослабляются за счет

частичного поглощения полотном и

попадают в ионизационную камеру 1

приемника.

Ток ионизации с помощью вторичного

преобразователя 3

превращается

в цифровой сигнал, который передается

компьютеру на обработку. Значение силы

тока зависит не только от содержания

наполнителя, но и от массы 1 м2

полотна,

поэтому при расчете зольности вводятся

поправки с измерителя указанного

параметра. Специальная система

охлаждения сводит к минимуму эффект

влияния на абсорбционную зависимость

изменений плотности воздуха в

воздушном зазоре. Скопление пыли также

изменяет поглощение излучения,

поэтому автоматически осуществляется

калибровка измерителя с помощью

внутренних эталонов.

Промышленные измерители различаются между собой схемотехническими решениями и техническими характеристиками.

Технические характеристики измерителя зольности IQAsh фирмы «Metso Automation)

Назначение Для измерения содержания

диоксида титана, каолина в бумажном полотне с массой до 315 г/м

Источник рентгеновских лу- чей Изотоп Fe55

Диапазон измерения зольности 1...40 %

Точность (2а) 0,15 %

Линейное разрешение по шири- не бумажного полотна 10 мм

Автоматическая калибровка По семи внутренним

эталонам

Принципы управления зольностью. Существующие системы реализуют управление зольностью только в продольном направлении, так как исполнительных устройств для регулирования зольности в поперечном направлении пока нет.

Системы автоматического управления зольностью строятся как двухуровневые. На нижнем уровне осуществляется стабилизация соотношений расходов наполнителя и бумажной массы на БДМ путем изменения положения регулирующего органа на потоке соответствующего химического компонента. Задание соотношения расходов формируется на верхнем уровне в зависимости от зольности готовой бумаги. В рассматриваемых системах, как правило, используется пропорционально-интегральный закон управления.

Пример системы управления зольностью бумаги для печати приведен на рис. 1.159. Из системы контроля качества поступают средние значения зольности по ширине полотна. Отклонения зольности от заданного значения компенсируются изменением задания регулятору соотношений расходов каолина и бумажной массы.

Системы

управления гладкостью бумаги

Системы

управления гладкостью бумаги

Гладкость является одним из важных показателей качества бумаги для печати. Современные системы автоматического управления позволяют уменьшить колебания гладкости по ширине полотна на 30...40 %, что способствует сокращению брака продукции.

Один из методов стабилизации гладкости бумаги связан с дополнительной обработкой полотна паром при каландрировании. Нагреваясь паром, лист разгружается от напряжений, возникающих при сушке, становится более пластичным. В результате полотно лучше воспринимает каландрирующее воздействие, что приводит к повышению гладкости бумаги. Изменение расхода пара дает возможность регулировать гладкость бумаги.

Измерители гладкости полотна. Принцип действия измерителей гладкости основан на зависимости соотношения количеств падающего и отраженного света от микронеоднородностей поверхности листа (рис. 1.160).

Лучи от источника света 1 фокусируются на полотно 3. Падающий свет рассеивается неодно-родностями поверхности (микровпадинами, буграми). Отраженный свет улавливается, преобразуется фотодетектором 2, нормализуется и передается в компьютер на обработку, где пересчитывается в показатели гладкости бумаги.

Технические характеристики измерителя гладкости IQGloss фирмы «Metso Automation)

Диапазон измерения гладкости 10... 100 ед.

(по стандарту Tappi)

Точность (2а) 0,2 ед.

Линейное разрешение по ши- рине бумажного полотна .... 10 мм Корректировка показаний глад- кости По температуре

и давлению на полотно Автоматическая калибровка . По встроенным эталонам

И змеритель

гладкости Polisur

компании

«Honeywell*

отличается тем, что отраженный свет

улавливается и расщепляется на три

части, ориентированные относительно

друг от друга на 120°.

Фотодетекторы

определяют интенсивность света в каждом

из трех направлений. По соотношению

сигналов рассчитывается гладкость

в продольном и поперечном направлениях,

а также общая гладкость полотна.

змеритель

гладкости Polisur

компании

«Honeywell*

отличается тем, что отраженный свет

улавливается и расщепляется на три

части, ориентированные относительно

друг от друга на 120°.

Фотодетекторы

определяют интенсивность света в каждом

из трех направлений. По соотношению

сигналов рассчитывается гладкость

в продольном и поперечном направлениях,

а также общая гладкость полотна.

Исполнительные устройства. В качестве исполнительных используются устройства систем Calendizer (рис. 1.161, а) и GlossTrol (рис. 1.161, б) компании «Honeywell*, позволяющие регулировать гладкость в отдельных зонах по ширине полотна на каландрах и суперкаландрах соответственно.

В корпусе из коррозионно-стойкой стали по ширине машины расположены камеры. В них через специальные спрыски подается насыщенный пар давлением 14... 103 кПа и температурой 105... 118 °С. Поверхность, обращенная к полотну, выполнена так, чтобы обеспечивать высокую эффективность теплопередачи. Пар проходит через полотно, повышает его температуру и увлажняет поверхность. Это способствует повышению гладкости при каландрировании.

Изменение расхода пара через спрыски в камеру осуществляется с помощью пневмопривода в системе Calendizer и электропривода в системе GlossTrol. Ширина зоны влияния на полотно выбирается в зависимости от необходимой способности регулирования из диапазона 150...315 мм.

Принцип управления гладкостью. В системах автоматического управления гладкостью бумажного полотна используются общие принципы управления качественными показателями в поперечном направлении (изложены выше).

Средние значения гладкости в зонах регулирования, рассчитанные по результатам сканирований, поступают из системы контроля качества полотна. Задания локальным АСР расхода пара через спрыски определяются так, чтобы обеспечить минимум отклонений гладкости по ширине. Эти же АСР обеспечивают контроль, стабилизацию заданного режима исполнительных устройств, а также визуализацию их состояний и ручное управление.

Системы управления цветом бумаги

Технология процесса. Потребители предъявляют все более высокие требования к оптическим свойствам бумаги — показателям белизны и цветное-

Волокнистая масса всегда содержит светопогло-щающие вещества, не удаляемые даже интенсив-згой отбелкой и придающие бумаге желтоватый цвет. Чтобы устранить этот дефект, именуемый как «нетаток голубого», в массу добавляют сине-фио-овые колоранты. Они либо уменьшают оттенок Лргалит фиолетовый М), либо сдвигают его в сторону зеленого (Иргалит синий Р-Л) или красного спектра (Иргалит фиолетовый Б-Л).

Однако любая подкраска для снижения жел-гизны создает эффект посерения: бумага теряет светлость и выглядит темнее. Поэтому, чтобы бумага стала более светлой и блестящей, применяют флюоресцентные оптические отбеливатели (ФОО). Их подают либо в массу, либо вместе с наполнителями или проклеивающими веществами. Чтобы достичь приемлемого качества управления цветом используют, как правило, несколько колорантов и ФОО.

Системы автоматизации процессов контроля и регулирования цвета бумажного полотна позволяют не только уменьшить колебания оптических параметров бумаги, но и существенно экономить дорогостоящие колоранты. Кроме того с меньшими потерями осуществляется смена сорта продукции, что позволяет оперативно реагировать на требования потребителей.

Цвет и его характеристики. Цвет — это ощущение, которое возникает в мозгу человека после того, как световые излучения различного спектрального состава, отразившись от рассматриваемого предмета, попадают на сетчатку глаза.

Цвет предмета зависит от трех составляющих:

1) оптических характеристик предмета, отра- жающего свет;

2) характеристик рецепторов глаза;

3) параметров светового потока, падающего на предмет.

Процесс отражения света характеризуется коэффициентом отражения — отношением светового потока, отраженного от предмета, к общему световому потоку, поступающему от источника.

Световой поток, отраженный от предмета, может быть измерен спектрофотометром. Зависимость коэффициента отражения от длины волны в видимой части спектра (к = 370... 770 нм) называется кривой отражения, или спектрофотометрической кривой.

Процесс восприятия цвета человеком происходит тремя типами рецепторов сетчатки глаза. Чувствительность каждого из них максимальна в определенной зоне спектра: синей, зеленой, красной. В результате обработки сигналов рецепторов центральной нервной системой у человека возникает ощущение цвета. Функции спектральной чувствительности глаза «стандартного наблюдателя» к монохроматическому излучению мощностью в 1 Вт табулированы для трех основных цветов спектра, при разных углах поля зрения наблюдателя.

Стандартные источники освещения используются при определении цвета. Для них составлены колориметрические таблицы с зависимостями относительных распределений энергии от длины волны излучения. Стандартный источник света обозначается заглавной буквой латинского алфавита (А, В, С, D, Е, F), к которой добавляется числовой индекс цветовой температуры. Иногда в обозначении присутствует значение угла поля зрения наблюдателя.

В измерителях цвета бумажного полотна наиболее распространенными являются источники освещения:

А28 — соответствует излучению абсолютно черного тела, нагретого до температуры 2856 К, создается лампой накаливания с вольфрамовой нитью;

В45/0 — воспроизводит спектр прямого солнечного света при высоте стояния солнца менее 30°, цветовая температура 4520 К, наблюдатель с углом поля зрения 0°;

Сб7 — воспроизводит излучение дневного неба, затянутого облаками, при высоте стояния солнца менее 30°, цветовая температура 6770 К;

D55/10, D65/10 — соответствуют излучению абсолютно черного тела, нагретого до температуры 5503 К и 6504 К, и воспроизводят различные фазы дневного света, наблюдатель с углом поля зрения 10°.

Метрология цвета. Измерители цвета бумаги определяют параметры цвета, используя национальные и международные стандартные колориметрические системы: CIE, TAPPI, ISO, DIN, AS, SCAN, ГОСТ и др. Значения показателей различных стандартов друг с другом непосредственно не соотносятся.

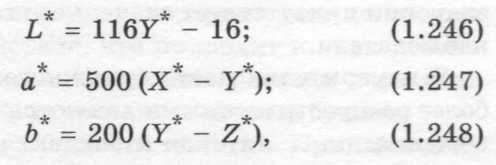

Наиболее распространенными являются системы CIE X, Y, Z и CIE Lab (иногда для них используются обозначения МКО и МКОЛаб). Система CIE была принята в 1931 г. Commission Internationale de L'Eclairage (Международной комиссией по освещению).

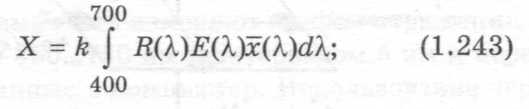

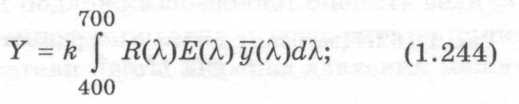

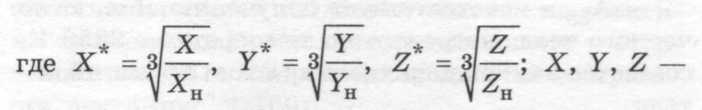

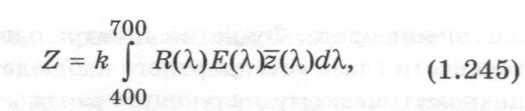

В системе CIE X, Y, Z цвет характеризуется тремя цветовыми координатами X, Y, Z, которые рассчитываются по уравнениям:

где Я — длина волны излучения, нм; R(k) — спектральная кривая отражения; Е(Х) — распределение энергии излучения источника света; х(к), у {К), z(k) — спектральные чувствительности глаза «стандартного наблюдателя» к красному, зеленому, синему цветам спектра соответственно; k — нормирующий коэффициент.

координаты цвета в системе CIE; Хн, Ун, ZH — нормированные координаты цвета источника освещения.

В системе CIE Lab цветовое пространство может быть представлено в прямоугольной системе координат (рис. 1.162). Значения У и L являются мерой не только зеленой компоненты цвета, но и светлости, так как свет с этой длиной волны воспринимается человеческим глазом как самый яркий. Поэтому координаты У и! называют часто светлотой.

Для практических целей применяют нормированную систему координат:

где х, у, z называются координатами цветности.

Т ак

как х

+

у

+

z

=

1,

то

пользуются двумя координатами цветности

— х

и

у,

которые

дополняют светлотой Y.

ак

как х

+

у

+

z

=

1,

то

пользуются двумя координатами цветности

— х

и

у,

которые

дополняют светлотой Y.

В системах контроля и управления цветом бумажного полотна необходимо иметь оценки точности цветовоспроизведения по отношению к заданному эталону. Существует множество формул для определения цветового различия. В бумажной промышленности наиболее распространенной является система CIE L a b , в которой цветовое различие определяется выражением

![]()

где!, , а , Ь — цветовые координаты; индекс «set» относится к заданным параметрам эталона.

Белизна бумажного полотна есть цвет. Для оценки степени белизны необходима информация о всем видимом спектре, чтобы получить величину, соответствующую нашему восприятию. Особенность этого цвета — его большая светлота и субъективность восприятия наблюдателем. Так, более благоприятное восприятие имеет синеватая белизна по сравнению с желтоватой. Поэтому характеристику белизны дополняют характеристикой оттенка.

Существует более 100 различных математических выражений для оценки белизны (следует заметить, что любая формула несет печать индивидуального вкуса). Измерители, используемые в системах автоматического управления цветом готового бумажного полотна, оценивают белизну чаще всего в стандартах CIE и TAPPI Т452.

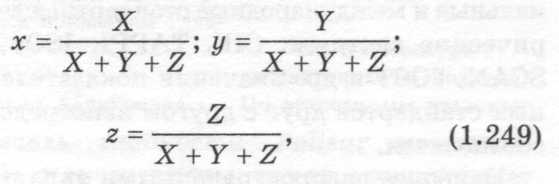

Белизна и оттенок по стандарту CIE (МКО) рассчитываются по формулам:

где W — белизна (Whiteness); Т — оттенок белизны; У — значение светлоты; х, у — координаты цветности; индекс «н» соответствует нормированным координатам цветности; индекс «10» относится к углу поля зрения наблюдателя (источник освещения D65/10).

Белизна по стандарту TAPPI Т452 характеризуется яркостью (Brightness). Источник освещения -В45/О должен иметь светофильтр, который пропускает свет только в голубом диапазоне спектра.

Р асчет

яркости производится по формуле

асчет

яркости производится по формуле

Высокая

белизна бумаги может быть получена

только с помощью флюоресцентных

оптических отбеливателей. Дело в том,

что бумага содержит вещества, которые

поглощают свет в синем участке

спектра (400...450 нм), придавая материалу

желтоватый свет. Кривая отражения

бумажного полотна на этом участке

спектра занижена (рис. 1.163, линия 2). ФОО

поглощают свет на участке спектра

300...380 нм и отражают его в диапазоне

400... 460 нм. В результате обработанная

ФОО бумага отражает больше видимого

света, чем получает, и кассете я более

белой (рис. 1.163, линия 2).

Если

ультрафиолетовое возбуждение от

источника света мало, например, при

освещении лампой накаливания, то

эффект оптической отбелки практически

отсутствует (линия 3).

Поэтому

при измерении белизны бумаги с

добавкой ФОО используют источник с

параметрами излучения близкими к

дневному свету.

Высокая

белизна бумаги может быть получена

только с помощью флюоресцентных

оптических отбеливателей. Дело в том,

что бумага содержит вещества, которые

поглощают свет в синем участке

спектра (400...450 нм), придавая материалу

желтоватый свет. Кривая отражения

бумажного полотна на этом участке

спектра занижена (рис. 1.163, линия 2). ФОО

поглощают свет на участке спектра

300...380 нм и отражают его в диапазоне

400... 460 нм. В результате обработанная

ФОО бумага отражает больше видимого

света, чем получает, и кассете я более

белой (рис. 1.163, линия 2).

Если

ультрафиолетовое возбуждение от

источника света мало, например, при

освещении лампой накаливания, то

эффект оптической отбелки практически

отсутствует (линия 3).

Поэтому

при измерении белизны бумаги с

добавкой ФОО используют источник с

параметрами излучения близкими к

дневному свету.

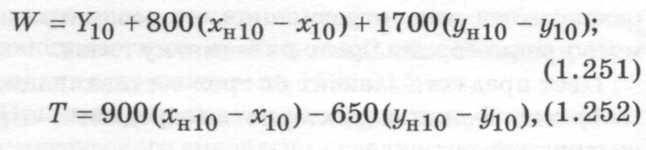

Индекс флюоресценции оценивает повышение белизны за счет действия ФОО. Индекс — это разница между яркостью полотна на определенной длине волны при нормальных условиях освещения и яркостью, измеренной с ультрафиолетовым фильтром подавления флюоресценции (см. рис. 1.163):

![]()

где FI — индекс флюоресценции; Вгф, Вт — яркости полотна, измеренные с фильтром подавления флюоресценции и без него соответственно; Ятах — длина волны максимального поглощения фильтра.

Измерители цвета бумажного полотна. Оптические свойства бумаги не являются абсолютными стандартизированными величинами. Поэтому можно говорить только о корреляции показаний разных измерителей цвета. Различия в конструкции приборов вызывают большие или меньшие различия в результатах измерений. Особенно влияют на показания размеры зоны освещения, характеристики источника света, образцы, используемые для калибровки (хлопок, пластмасса, керамика). При измерении белизны бумаги, обработанной ФОО, оценки в большой степени зависят от доли ультрафиолетовых лучей в источнике света. Расхождение в показателях белизны может быть существенным (до 30 %).

Измеритель цвета PrecesionPlus компании «Honeywell* применяется на бумагах с диапазоном отражения 0...200 %. Устанавливается в головке сканера, линейное разрешение по ширине полотна — 10 мм. Принцип действия показан на рис. 1.164. Прибор имеет в своем составе два источника освещения. Кварцевая галогенная лампа 3 с различными фильтрами может воспроизводить стандартные источники света CIE: А, С, Е, F2. Ксеноновый источник 4, пульсирующий с частотой 50 Гц, соответствует стандарту CIE D65 или D5q. Он снабжен ультрафиолетовым фильтром 5, подавления флюоресценции с длиной волны максимального поглощения 420 нм. Для фокусировки на полотно 9 потоков света от двух источников применяется специальная оптическая система, включающая зеркало 6, конический отражатель 2 и кольцеобразный отражатель 8 с 24 пластинами. Лучи попадают на бумажное полотно под углом 45°. Это обеспечивает нечувствительность показаний измерителя цвета к ориентации волокон и скорости полотна. Два потока света, отраженные от частей полотна с черной и белой подложкой, через оптоволоконные проводники поступают к спектрофотометрам 7. Они измеряют кривые отражения в диапазоне 350...750 нм с интервалом 5 нм и пересылают данные в компьютер. Использование черной и белой подложки позволяет оценить величину непрозрачности полотна и устранить влияние ее на показатели цвета. Перепад давления между

окном

датчика и бумажным полотном, создаваемый

принудительной подачей воздуха,

предотвращает попадание пыли в

измеритель.

окном

датчика и бумажным полотном, создаваемый

принудительной подачей воздуха,

предотвращает попадание пыли в

измеритель.

На основе данных спектрофотометров рассчитываются:

— кривые отражения без подавления и с подавлением флюоресценцииR(X), R (X)^;

координаты цвета L , а , Ь (стандарт CIE);

белизна (стандарт CIE);

яркость (стандарт TAPPI);

индекс флюоресценции (FI);

цветовое различие АЕ (стандарт CIE).

— динамическая точность измерения (2а): кривых отражения — 0,01 %, координат цвета — 0,5 ед., белизны — 1,5 ед.,

яркости — 0,5 ед. В нижней камере 10 на воздушной подушке расположен калибратор 1. Автоматическая калибровка осуществляется один раз в час с помощью трех эталонов.

На экран оператора технологического процесса выводятся все показатели цвета бумажного полотна, формируемые конкретной реализацией измерителя PrecesionPlus (рис. 1.165).

Измерители цвета семейства ER50 фирмы «GretagMacbet» предназначены для бесконтактного измерения цвета бумажного полотна непосредственно на производственных линиях [177]. Измерители ER 50PAF используются при производстве бумаг, обрабатываемых оптическими отбеливателями, так как позволяют осуществлять раздельное измерение цвета основы и влияния отбеливателей. Модель ER 50РА применяется для обычных цветовых измерений. Измеритель устанавливается на специальной раме жесткой конструкции, имеет влагозащищенный корпус IP65. Внешний вид измерителя ER50PAF представлен на рис. 1.166.

Функциональная блок-схема измерителя ER50PAx — на рис. 1.167. При измерении полотно 1 освещается с заданным интервалом времени двумя источниками белого света. Ксеноновые импульсные лампы соответствуют стандарту D65 с длительностью импульса около 1 мс. Источник 2 содержит ультрафиолетовую компоненту. Источник 3 снабжен ультрафиолетовым фильтром с длиной волны максимального поглощения 420 нм. Расстояние до бумажного полотна — 10 мм. Свет, отраженный по нормали к поверхности полотна, собирается и направляется в первый спектрофотометр 9. Одновременно второй спектрофотометр 5 измеряет свет от лампы (полная двухлучевая оптическая схема). В обоих спектрофотометрах при помощи дифракционной решетки свет разлагается

в

диапазоне длин волн от 330

до

730

нм

и измеряется 400 фотодиодами с шагом

1 нм. Сигналы от фотодиодов усиливаются

и преобразуются АЦП большой разрядности

в коэффициенты отражения. Цифровые

данные измерений пересчитываются

процессором 6

с

шагом 2, 5, 10 и 20 нм в колориметрические

переменные L

,

а

,

b

,

X,

Y,

Z

для

источников освещения типа D,

С,

А

и

наблюдателей с углом поля зрения 2 и

10°.

в

диапазоне длин волн от 330

до

730

нм

и измеряется 400 фотодиодами с шагом

1 нм. Сигналы от фотодиодов усиливаются

и преобразуются АЦП большой разрядности

в коэффициенты отражения. Цифровые

данные измерений пересчитываются

процессором 6

с

шагом 2, 5, 10 и 20 нм в колориметрические

переменные L

,

а

,

b

,

X,

Y,

Z

для

источников освещения типа D,

С,

А

и

наблюдателей с углом поля зрения 2 и

10°.

Посредством PC могут рассчитываться остальные колориметрические данные.

Периодически, один раз в час, осуществляется автокалибровка (10) с включением и отключением ультрафиолетовой компоненты. Прибор оснащен специальной системой коррекции окружающего освещения, а также небольших колебаний расстояния измерения, которые неизбежны при движении полотна. Текущая калибровка проводится в соответствии с эталонами РТВ Германии, а также по данным лабораторного анализа.

Показатели точности измерения прибора следующие:

стандартное отклонение цветового различия измерений белого эталона АЕ < 0,1;

погрешность цветового различия, связанная с колебаниями расстояния до полотна, — в пределах ± 3 мм, ДЕ < 0,15.

Сканирующий измеритель цвета 5207 фирмы «Voith Paper Automation* предназначен для бесконтактного измерения цвета бумажного полотна, может быть установлен на сканер фирмы «Voith Paper Automation*, занимает два места на платформе. Ксеноновая импульсная лампа соответствует стандарту Dg5 с длительностью импульса около 1 мс, установлена под углом 45°. Отраженный рассеянный свет регистрируется под углом 0°, что обеспечивает минимизацию влияния глянца. Оцифровка и первичная обработка сигнала осуществляются в приемнике и передаются по шине CANBus в сервер измерений. Текущая калибровка проводится в соответствии с эталонами РТВ Германии, а также по данным лабораторного анализа.

Показатели точности измерения:

координаты цвета L , а , b (стандарт CIE) — 0,5 ед.;

белизна (Whiteness, стандарт CIE) — 1,5 ед.;

яркость (Brightness, стандарт TAPPI) — 1,0 ед.;

цветовое различие (АЕ, стандарт CIE) — 0,87 ед.

Динамическая точность измерения (2а) — в соответствии с DIN 1319:

координаты цвета — 0,5 ед.;

белизны — 0,15 ед.;

яркости — 0,1 ед.;

цветовое различие (АЕ, стандарт CIE) — 0,3 ед.

Принципы управления цветом бумажного полотна. Системы автоматического управления цветом бумаги появились в 1990-х годах. К настоящему времени сравнительных данных об их эффективности не имеется.

Трудности создания таких систем возникают вследствие сложности объекта управления (рис. 1.168), который характеризуется многообразием и неоднозначностью метрологических параметров измерителей цвета; использованием различных колоран-тов и оптических отбеливателей; наличием существенных нелинейностей характеристик каналов управления.

Возможных

способов построения систем автоматического

управления таким объектом достаточно

много. Следует отметить, что математическое

обеспечение этих систем пока остается

«ноу-хау» фирм-разработчиков.

Возможных

способов построения систем автоматического

управления таким объектом достаточно

много. Следует отметить, что математическое

обеспечение этих систем пока остается

«ноу-хау» фирм-разработчиков.

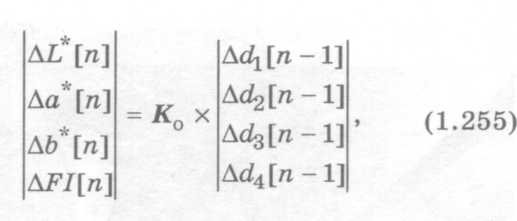

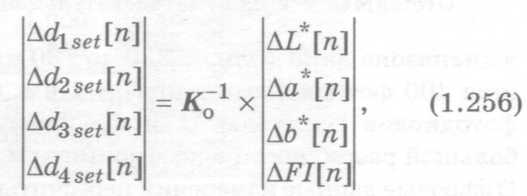

Система управления цветом бумаги компании «Honeywell* строится как двухконтурная (рис. 1.169). Первым контуром стабилизируются весовые соотношения расходов красителей, оптического отбеливателя и бумажной массы путем измерения расходов и концентраций всех компонентов и воздействия на исполнительные устройства, установленные на потоках колорантов и ФОО. При этом применяются типовые модификации PID законов регулирования. Вторым контуром стабилизируются координаты цвета бумаги и индекс флюоресценции (L , а , b , FI) путем изменения заданий регуляторам весовых соотношений расходов компонентов бумажной массы. Здесь используется линеаризированная матричная модель влияния расходов колорантов и ФОО на контролируемые параметры цвета.

Вариант такой модели объекта управления описывается дискретным уравнением вида:

где AL , Аа , Ab , AFI — изменения координат цвета и индекса флюоресценции; Adj — изменения весовых соотношений расходов колорантов, оптического отбеливателя и бумажной массы; KQ — матрица коэффициентов влияния расходов колорантов и отбеливателя на управляемые параметры объекта; п — такт времени.

Так как линеаризация справедлива при небольших отклонениях координат цвета, то при смене сорта значения коэффициентов модели изменяются.

Расчет управляющих воздействий осуществляется путем обращения матрицы модели объекта:

где Adj set — изменения задания регуляторам весовых соотношений расходов колорантов, оптического отбеливателя и бумажной массы; (KQ)~l — обратная матрица модели.

Система ES19Win фирмы «GretagMacbet» предназначена для автоматического регулирования на БДМ цвета выпускаемой бумаги с белой и цветной основой, а также с оптическим отбеливателем. Предпосылкой для эффективного автоматического управления является непрерывное дозирование красителей на входе бумагоделательной машины. Для оптимального регулирования цвета в трехмерном цве-

товом

пространстве рекомендуется использовать

три подходящих колоранта. Однако система

ES19Win

обеспечивает максимально возможное

приближение к цвету эталона при

использовании одного или двух колорантов.

При необходимости осуществляется

управление дозированием оптического

отбеливателя.

товом

пространстве рекомендуется использовать

три подходящих колоранта. Однако система

ES19Win

обеспечивает максимально возможное

приближение к цвету эталона при

использовании одного или двух колорантов.

При необходимости осуществляется

управление дозированием оптического

отбеливателя.

Организационная структура системы ES19Win представлена на рис. 1.170. В ее состав входят: станция дозирующих насосов 1, программируемый логический контроллер (PLC) 2, станция оператора 3, измеритель цвета бумаги 4. Дозирование колорантов осуществляется при помощи 14 насосов различной производительности, собранных в одну или две группы. Для измерения цвета готовой бумаги в непрерывном режиме используются спектрофотометры ER50PA или ER50PAF. Задание рецептур, расчет необходимого расхода колорантов, контроль качества управления цветом полотна осуществляется на станции оператора. Система управления характеризуется большой базой данных рецептур колорантов.

После выбора оператором нужного вида бумаги производится подключение дозирующих насосов к необходимым расходным емкостям колорантов вручную или автоматически, согласно распечатываемой схеме.

Автоматическое управление цветом полотна ведется в зависимости от величины цветового различия между эталоном и выпускаемой бумагой. На основе математической модели рассчитываются требуемые расходы колорантов, которые отрабатываются системами регулирования дозирующими насосами, реализованными на PLC. Модель объекта управления периодически адаптируется.

1.6.7. MES-СИСТЕМЫ

Эффективное управление современным предприятием основано на интеграции информационных ресурсов предприятия в целом — от уровня низовой автоматики до уровня планирования и управления производством и доступности этой информации на всех уровнях принятия решений. Полная и оперативная информация о состоянии производственного процесса, запасах сырья, потребленных ресурсах и выработанной продукции необходима для эффективного управления как дискретным, так и непрерывным производственными процессами.

Наибольшее развитие в последние годы получили MES-системы (Manufacturing Execution System) — производственные исполнительные системы, призванные обеспечить производственный и руководящий персонал (диспетчерские службы, руководителей подразделений, службы главного механика, главного энергетика, главного технолога) необходимой для управления технологической информацией. Также MES-системы принято называть Manufacturing Enterprise Solutions, или решения для промышленных предприятий.

MES-системы относят к классу общепромышленных систем управления дискретными и непрерывными производствами в масштабе самостоятельного подразделения - крупного цеха или завода в составе фирмы (корпорации). Наличие у MES-систем функций сбора информации и управления позволяет, по сведениям из разных источников, называть их информащошю-утравляющими системами (ИУС), интегрированными системами управления (ИСУ), информационными системами управления предприятием (ИСУП), информационными системами производства (ИСП) и пр.

За счет получения производственной информации в реальном масштабе времени и возможностей мгновенной реакции на отклонения результатов производства от плановых показателей MES-системы позволяют оптимизировать производственный процесс. Поскольку MES-системы обрабатывают всю производственную информацию, включая расчет экономических показателей вплоть до расчета себестоимости продукции, они информационно связаны с ERP-системами (системами планирования ресурсов предприятия). Функции MES-систем могут быть также интегрированы с другими системами управления предприятием (SCM-, CRM-, SCADA-системами и др.). Таким образом, MES-системы являются связующим звеном в интеграции управления производственным предприятием.

Международная ассоциация производителей систем управления производством (MESA) определила основные функции MES-систем [178]:

контроль за состоянием и распределением ресурсов предприятия (управление оборудованием, материалами, персоналом, документацией и пр.);

оперативное планирование (расчет производственных расписаний в зависимости от специфики изделий и технологии производства);

диспетчеризация производства (управление производственным процессом изготовления продукции на всех этапах изготовления);

управление документами (ведение плановой и отчетной цеховой документации, контроль прохождения документации по изготовлению продукции);

сбор и хранение данных (получение, хранение и передача данных относительно производимой продукции);

управление качеством продукции (обеспечение контроля качества продукции на основе данных измерения качества в реальном времени, выявление отклонений от заданного качества);

управление производственными процессами (мониторинг производственного процесса, автоматическая или ручная корректировка хода процесса);

отслеживание истории продукта (визуализация информации о месте и времени выполнения работ по каждому изделию, в том числе отчеты об исполнителях, комплектующих, материалах, условиях производства и пр.);

анализ производительности (представление подробных отчетов о результатах производственных операций);

управление техобслуживанием и ремонтом (управление обслуживанием оборудования, его плановым и оперативным ремонтом);

управление персоналом (обеспечение возможности управления персоналом).

Традиционно этому уровню иерархии управления соответствуют АСОДУ — автоматизированные системы оперативно-диспетчерского управления производством, АСОДУЭ — автоматизированные системы оперативно-диспетчерского управления энергоресурсами, ЕАМ-системы (системы управления производственными фондами), LIMS-системы (Laboratory Information Management System) — системы управления лабораторной информацией. ЕАМ-системы предназначены для комплексной автоматизации процессов эксплуатации, технического обслуживания и ремонта оборудования, включая связанные с этим функции снабжения и ведения складского хозяйства предприятия. Примером ЕАМ-системы может служить система Avantis. Pro.

В отечественной практике полнофункциональные АСОДУ на предприятиях ЦБП выполняют первые девять из указанных 11 функций MES. Эти системы разработаны ВНИИБом и компанией НПФ «Ракурс» и внедрены на базе ПТК «Ом-мега» и «Апогей». При этом большая часть задач ЕАМ-системы и управление персоналом уже были реализованы предприятиями в составе ERP-систем.

Сбор, обработка и хранение всей информации осуществляется, как правило, на нескольких резервированных серверах реального времени, где разнородная информация от различных систем (ПЛК, SCADA, DCS, модулей ввода-вывода и пр.) переводится в вид, удобный для представления пользователям.