- •Всероссийский научно-исследовательский институт целлюлозно-бумажной промышленности (внииб) Технология целлюлозно - бумажного производства

- •1.6.1. Автоматизация процессов периодической варки целлюлозы

- •1.6.1.1. Характеристика объекта управления

- •1.6.1.3. Задачи управления процессами периодической варки целлюлозы

- •1.6.1.4. Управление процессами периодической сульфатной варки целлюлозы

- •1.6.1.5. Управление процессами двухступенчатой сульфатной варки (целлюлоза для химической переработки)

- •1.6.1.6. Математические модели сульфитной варки

- •1.6.1.7. Стратегия управления процессами периодической варки целлюлозы

- •1.6.1.8. Периодическая сульфатная варка с использованием тепла черного щелока

- •1.6.2.1. Характеристика объекта управления

- •1.6.2.2. Функциональные схемы автоматизации варочных котлов

- •7.6.2.3. Современные асутп непрерывной варки целлюлозы

- •1.6.2.4. Принципы и способы решения задач управления в современных системах автоматизации варочных котлов непрерывного действия

- •1.6.2.5. Датчики и регулирующая арматура современных систем автоматизации варочных котлов

- •1.6.3. Автоматизация процессов отбелки целлюлозы

- •1.6.3.1. Характеристика объекта управления

- •1.6.3.3. Основные варианты структуры систем управления ступенями отбелки целлюлозы

- •1.6.3.4. Автоматические измерители специальных параметров процессов отбелки целлюлозы

- •1.6.3.5. Управление ступенями отбелки

- •1.6.4. Автоматизация процессов регенерации химикатов в содорегенерационном котлоагрегате

- •1.6.4.1. Характеристика объекта управления

- •1.6.4.2. Модификация объекта управления

- •1.6.4.3. Стратегия управления регенерацией щелоков в срк

- •1.6.4.4. Задачи системы управления срк

- •1.6.4.5. Специализированные датчики

- •1.6.5. Автоматизация процесса регенерации извести

- •1.6.5.1. Характеристика объекта управления

- •1.6.5.3. Аналитическая математическая модель объекта управления

- •1.6.5.4. Стационарный режим вращающейся известерегенерационной печи

- •1.6.5.5. Линеаризация системы уравнений стационарного режима

- •1.6.5.6. Метод исследования динамики известерегенерационной печи

- •1.6.5.7. Принципы автоматизации вращающихся печей

- •1.6.6.1. Характеристика объекта управления

- •1.6.6.2. Автоматизация процесса размола целлюлозы

- •Технические характеристики измерителя btg Opticon

- •1.6.6.4. Автоматизация процесса формования полотна

- •1.6.6.3. Автоматизация процесса составления композиции бумажной массы

- •Технические характеристики измерителей smart pulp

- •1.6.6.5. Автоматизация процесса сушки полотна

- •1.6.6.6. Системы управления качеством полотна

- •1.6.8. Оперативно-диспетчерское управление целлюлозно-бумажным производством

- •1.6.8.1. Направления развития систем оперативно-диспетчерского управления

- •1.6.8.2. Структура систем оперативно-диспетчерского управления

- •1.6.8.3. Функции и задачи асоду

- •1.6.9. Оперативно-диспетчерское управление энергетическим хозяйством предприятия

- •1.6.9.2. Структура асодуэ

- •1.6.10. Примеры реализации асоду в цбп

1.6.5.3. Аналитическая математическая модель объекта управления

Для получения аналитическим методом математических моделей исследуемых объектов привлекаются фундаментальные законы сохранения вещества и энергии, а также кинетические закономерности процессов химических превращений, переноса тепла и массы, при учете конструкции аппарата и характеристик взаимодействующих веществ.

Для математической модели важным моментом является схематизация материальных потоков. Во вращающейся печи встречно движутся два потока— материал и газ. Было показано [151], что структура потоков соответствует модели идеального вытеснения. Материал в виде шлама подается в верхний, «холодный», конец печи на загрузочный участок. Отсюда отсчитывается пространственная координата х, направленная по оси печи. Готовая известь разгружается в нижнем, «горячем», конце печи при х = L, где L — длина печи. Скорость движения материала определяется по известной методике [148, 152] с модификацией, упрощающей

г де

t

—

время, с; х

—

расстояние от начала печи, м; GM

—

расход материала, кг/с; WM

—

скорость движения материала вдоль оси

печи, м/с; Км

—

концентрация

материала, весовые доли; Т

—

температура материала, К; 67г

— расход газа, кг/с;

де

t

—

время, с; х

—

расстояние от начала печи, м; GM

—

расход материала, кг/с; WM

—

скорость движения материала вдоль оси

печи, м/с; Км

—

концентрация

материала, весовые доли; Т

—

температура материала, К; 67г

— расход газа, кг/с;

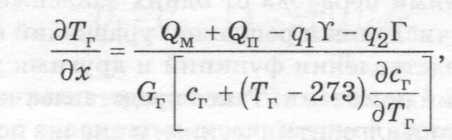

КТ 2 — концентрация паров воды в газе, весовые со

доли; 2 — концентрация углекислоты в газе,

весовые доли; К®2 — концентрация кислорода в газе, весовые доли; ТГ — температура газа, К; GT — расход топлива, кг/с; см, сг — удельная теплоемкость материала и газа соответственно, Дж/кг - град; q — функция, учитывающая теплоту фазовых и химических превращений, Дж/кг; qv q2 — функции, учитывающие влияние изменения расхода и состава газа на тепловой баланс соответственно, Дж/ кг; 6Н20, ЬС°2, Ь°2 — стехиометрические коэффициенты реакции горения топлива; Кв — коэффициент, в зоне сушки Кв - 1, в зоне декарбонизации кв=- — ; К^2°, К™2, К®2 — концентра-

а ^ а в в

ции газов в потоке выделяющегося из материала вещества; Qn — тепловой поток потерь в окружающее пространство с единицы длины печи, Вт/м; QM — удельный тепловой поток от газа к материалу, Вт/м; Y — интенсивность массообмена, кг/с м; Г — интенсивность выгорания топлива, кг/с м.

Три последних величины являются функциями основных переменных системы уравнений (1.206). Вид этих функций определяется механизмом процессов тепло- и массообмена и меняется при переходе от одной технологической зоны к другой. Следует заметить, что границы между зонами смещаются при изменении режима печи. Вид правых частей системы (1.206) из-за сложности процессов представляется сводкой формул с параметрическими условиями перехода от одних зависимостей к другим, с численным решением уравнений при неявном представлении функций и другими вычислительными приемами. Такое представление функций является алгоритмическим, и анализ полученной математической модели может производиться только с привлечением вычислительной техники.

Особенностью системы уравнений (1.206) является отсутствие членов с производными по времени в уравнениях газового тракта. Возможность этого упрощения обусловлена тем, что скорость газового потока на 2...3 порядка выше скорости материала.