- •Устройство подземной части зданий Методические указания

- •Часть I

- •2.7. Подсчет объемов работ при устройстве монолитных фундаментов или ростверков 17

- •Состав курсового проекта

- •1. Выбор исходных длимых но варианту

- •2.Подсчет объемов работ

- •2.1. Определение параметров котлована ( траншеи)

- •2.7. Подсчет объемов работ при устройстве монолитных фундаментов или ростверков 17

- •2.8. Подсчет объема работ по обратной засыпке пазух котлована (траншей) с уплотнением 18

- •2.2. Подсчет объема работ при срезке растительного слоя

- •2.3. Подсчет объема работ при разработке грунта в котловане

- •2.4. Подсчет объема работ при устройстве крепления стенок котлована (траншеи)

- •2.5. Подсчет объема работ по зачистке дна котлована (траншеи) –

- •2.6. Подсчет объемов свайных работ

- •2.7. Подсчет объемов работ при устройстве монолитных фундаментов или ростверков

- •2.8. Подсчет объема работ по обратной засыпке пазух котлована (траншей) с уплотнением

- •3. Подбор средств водоотлива

- •4. Технология производства земляных работ

- •4.1. Выбор способа комплексно-механизированного производства земляных работ и его обоснование

- •4.2. Выбор основных машин и механизмов для производства земляных работ

- •4.3. Выбор вида и подсчет количества транспортных средств для отвозки грунта

- •4.4. Разработка технологических схем производства земляных работ

- •4.4.1. Технологическая схема производства работ при срезке растительного слоя

- •4.4.2. Расчет проходок землеройных машин

- •4.4.3. Технологическая схема производства работ при разработке грунта в котловане (траншее)

- •- Экскаватор, оборудованный обратной лопатой; 2 — автосамосвал;

- •4.4.4. Технологическая схема производства работ при обратной засыпке пазух котлована (траншей) и уплотнении грунта

- •5. Технология производства работ при устройстве фундаментов

- •5.1. Технология устройства забивных свай

- •5.1.1. Выбор оборудования для погружения свай

- •5.1.2. Технологическая схема производства работ при забивке свай

- •5.2. Технология устройства набивных свай

- •5.2. 1. Выбор оборудования для устройства скважин

- •5.2.2. Технологические схемы производства работ

- •5.3. Технология устройства монолитных фундаментов или ростверков

- •5.3.1. Выбор оборудования для устройства

- •Технологические схемы производства работ при устройстве монолитных фундаментов или ростверков

- •6. Калькуляции трудовых затрат

- •10 Графа - в зависимости от продолжительности работ

- •8. Указания по производству работ

- •9. Разработка мероприятий по безопасности труда

- •10. Определение основных технико-экономических показателей

- •11. Состав технологической карты

- •12. Оформление курсового проекта

- •12.1. Общие требования

- •Часть 1. Методические указания

- •443080, Г. Самара, ул. Революционная, 70-п, оф. 301а.

4.4. Разработка технологических схем производства земляных работ

4.4.1. Технологическая схема производства работ при срезке растительного слоя

При разработке грунта бульдозером размер проходки определяется шириной отвала. Длина проходки определяется из расчета места складирования грунта и рациональной дальности его перемещения в зависимости от мощности бульдозера.

Срезка грунта бульдозером проводится по прямоугольной, клиновой или гребенчатой схемам. При перемещении на расстояние более 50 м грунт разрабатывается с промежуточным складированием и валки через каждые 20-25 м, а затем перемещается к конечному месту. Схема движения бульдозера челночная: рабочий ход (срезка) при движении вперед, а холостой - назад.

При срезке грунта на больших площадях и необходимости перемещения на значительные расстояния работу бульдозера сочетают с работой экскаватора (погрузка) и автотранспортных средств.

4.4.2. Расчет проходок землеройных машин

Проходка - это ширина рабочей захватки при работе экскаватора, размеры которой определяются в зависимости от размеров выемки, технических параметров экскаватора и оптимальных затрат времени на выполнение рабочего цикла.

Производительность экскаватора находится в прямой зависимости от продолжительности цикла его работы, складывающегося из времени копания грунта, поворота платформы для выгрузки, самой выгрузки, обратного поворота в забой и опускания ковша. Известно, что 50-60 % продолжительности цикла работы экскаватора занимает время на повороты. Поэтому рекомендуется проектировать угол поворота экскаватора для выгрузки грунта из ковша при любой проходке не более 70°. Чем меньше угол поворота, тем меньше ширина проходки и, следовательно, больше число проходок.

Эксплуатировать экскаватор на предельных параметрах не рекомендуется, так как увеличивается время на повороты. Оптимальный радиус резания Ro не должен превышать 0.8—0.9, Rmax - максимального радиуса резания.

Количество проходок рассчитывается делением ширины выемки по верху на ширину проходки по верху. Если в результате расчета получается не целое количество проходок, необходимо откорректировать принятую ее ширину. В таких случаях рекомендуется уменьшить ширину проходок с соответствующим увеличением их числа на одну; проходку. Получаемое при этом уменьшение угла поворота экскаватора позволяет компенсировать время на лишнюю проходку.

4.4.3. Технологическая схема производства работ при разработке грунта в котловане (траншее)

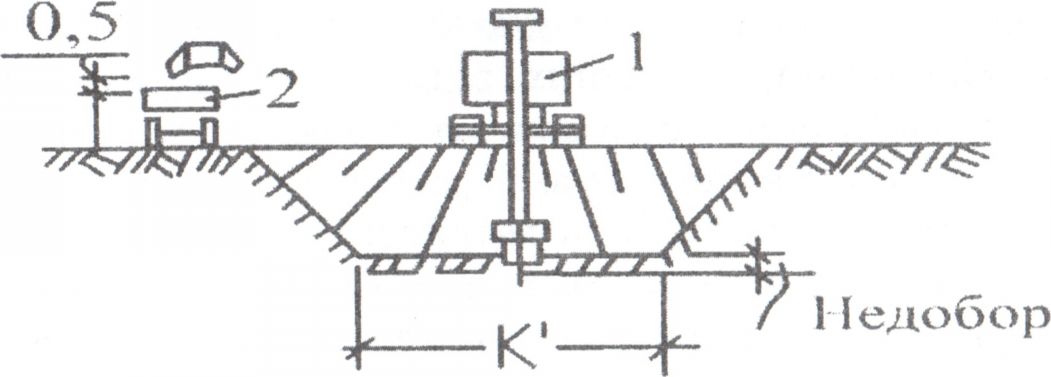

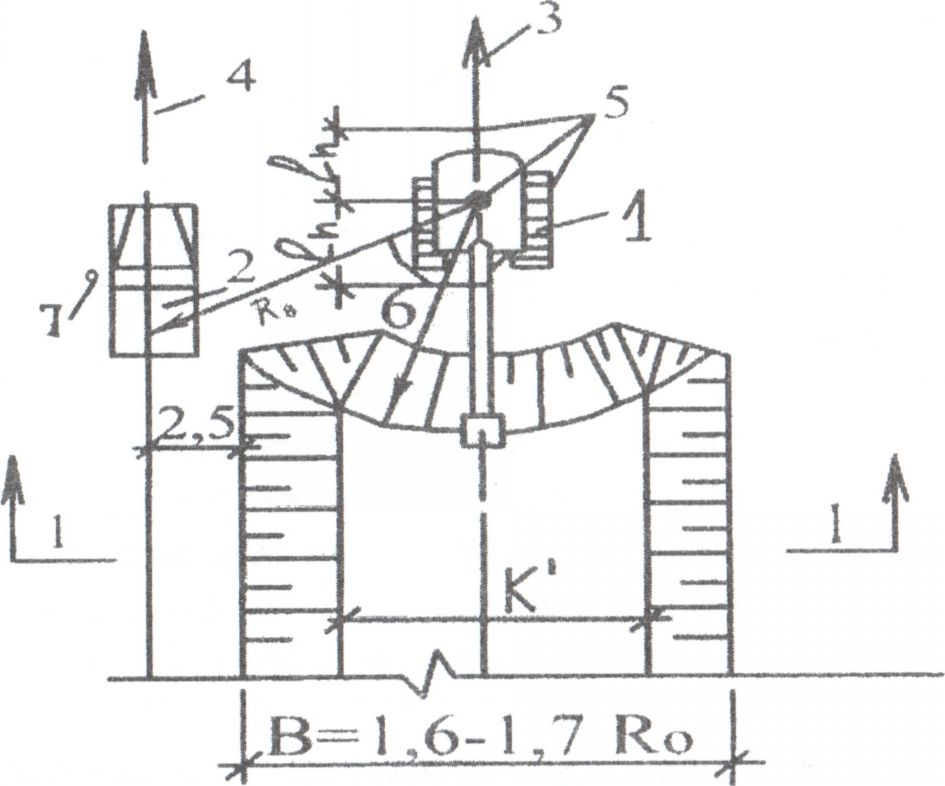

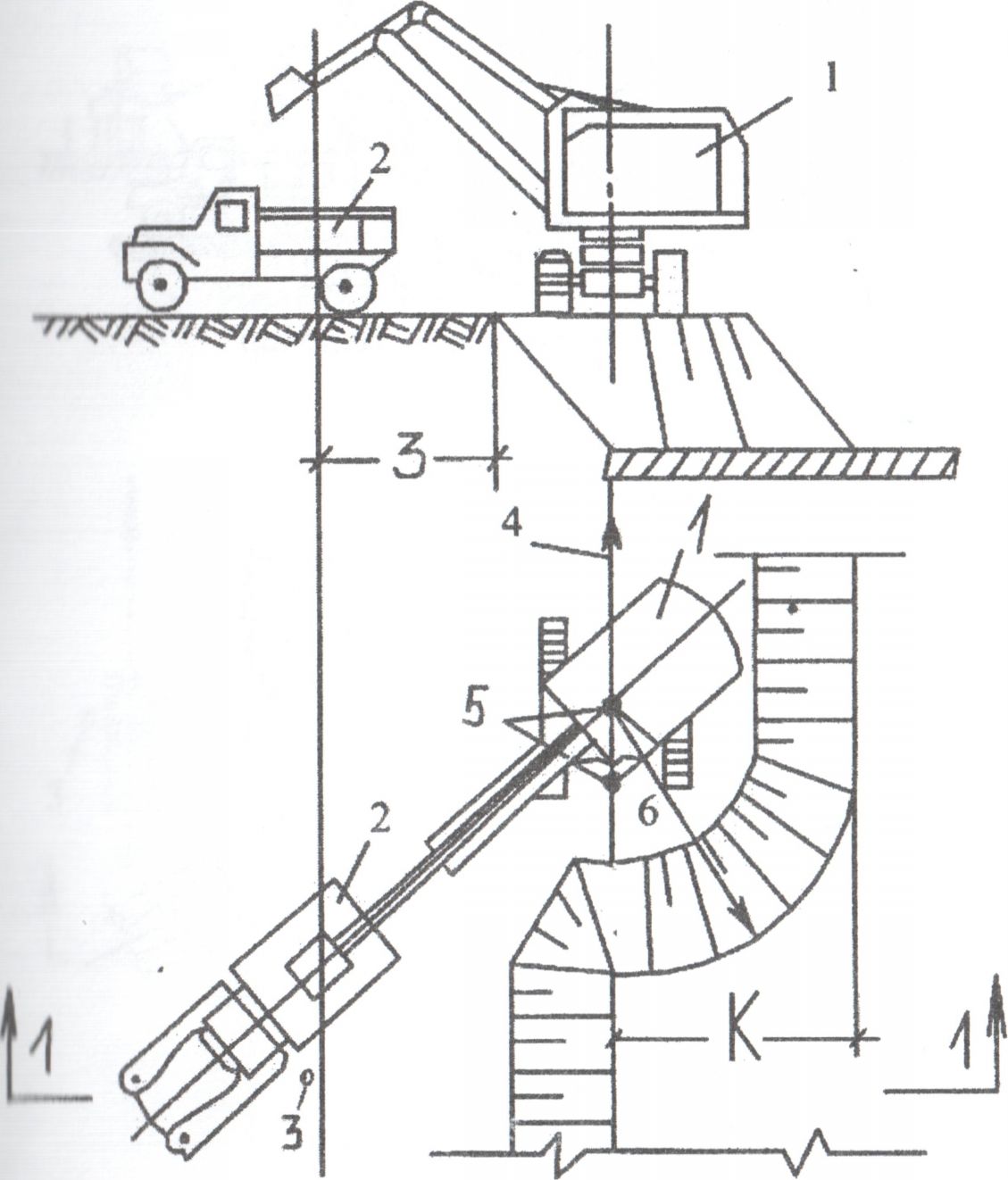

Экскаватором с обратной лопатой грунт в котловане разрабатывается торцовыми или боковыми проходками (рис. 7, 8). При этом экскаватор находится выше уровня подошвы забоя и погрузка грунта осуществляется в транспортные средства или укладкой в отвал.

Наибольшая ширина торцовой проходки по верху при перемещении экскаватора по прямой (рис. 7) и двусторонней подаче транспорта должна быть

![]() (30)

(30)

где Ro - оптимальный радиус резания, равен 0.8-0.9Rmax, м; 1n — длина рабочей передвижки экскаватора, м.

ln<Rmax-Rmin, (31)

где Rrnax — максимальный радиус резания, м; Rmin - минимальный радиус резания, м.

Ширина торцовой проходки при двухсторонней погрузке грунта на транспорт находится в пределах В = 1.6-1.7 R0. В случае односторонней подачи транспортных средств В = 1.3 Ro и ось пути экскаватора перемещается в сторону расположения транспорта. Возможное место расположения автотранспорта при разгрузке ковша экскаватора зависит от радиуса выгрузки RB.

Па схеме производства работ необходимо наметить направление движения автотранспорта относительно проходки экскаватора. При этом следует стремиться к сокращению маневров автомобиля при подходе его под погрузку, т. е. сокращению разворотов и движения задним ходом. С учетом требований техники безопасности автомобиль должен остановиться так, чтобы кабина не находилась под ковшом экскаватора (рис. 7, 8, 9, 10).

Если устройство котлована предусмотрено с выгрузкой грунта в отвал (рис. 9), ширина проходки ограничивается необходимостью размещения грунта в отвале с образованием бермы, т.е. площадки от бровки котлована (траншеи) до подошвы отвала шириной не менее 1 м.

Котлованы, ширина которых превышает максимальную ширину проходки при перемещении экскаватора по прямой, т.е. В >= 3-3.5Ro, разрабатывают несколькими торцовыми проходками многообразным (рис. 10) или поперечно-торцовым перемещением экскаватора, или вначале торцовой, а затем боковыми проходными.

Экскаваторы, оборудованные драглайном, применяются при разработке выемок с погрузкой грунта в отвал или на транспорт. Затраты времени на один цикл работы драглайна на 10-15 % больше, им при использовании прямой лопаты аналогичного типоразмера.

Драглайном разрабатываются выемки торцевыми и боковыми проходками (рис.11, 12, 13). При торцовой проходке драглайн перемещается по оси выемки или зигзагом (рис. 14).

Для сокращения времени цикла работы драглайна при погрузке грунта в транспорт следует применять "челночные" способы разработки (рис. 12), при которых транспорт подается на дно выемки.

1-1

Рис. 7. Схема работы экскаватора, оборудованного обратной лопатой, с погрузкой грунта в транспорт (торцовая проходка) при разработке траншеи:

1 - экскаватор; 2 — автосамосвал; 3 - направления движения экскаватора; 4 - то же, автосамосвалов; 5 - стоянки экскаватора; 6 - оптимальный радиус резания экскаватора Rо, м; 7 - вешка, указывающая место стоянки транспортного средства; 1п — длина рабочей передвижки

экскаватора, м; RB - радиус выгрузки экскаватора, м; К' - ширина по дну траншеи

1-1

Рис. 8. Схема работы экскаватора, оборудованного обратной лопатой, при отрывке траншеи с отгрузкой грунта в транспорт (боковая проходка):