- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

Глава 16

НОВОГАЛЕНОВЫЕ (НЕОГАЛЕНОВЫЕ) ПРЕПАРАТЫ (PRAEPARATA NEOGALENICA)

Новогаленовые (макгимально очищенные экстрак- ционные) препараты — это фитопрепараты, содержа щие в своем составе д^иТт^^ющие__вещества исхбД- ног^ьл£К,ар£ха£нногд__сырья, в их.натиадом (природ ном) состоянии, максимально освобожденные от бал ластных веществ. Глубокая очистка повышает их ста бильность, устраняет побочное действие ряда балласт ных веществ (смолы, танниды и др.), позволяет ис пользовать для инъекщюнного применения. Кроме то го, в отличии "от Талено^ыЗс7ТГоторь1е~Т5~^де случаев стандартизуют по сухому остатку, новогаленовые пре параты выпускают~станда"рТизованными биологически ми H^H^xjmv^ecjttfM^ ве ществам. ~

Первый новогаленовый препарат под названием ди-гипурат предложен в конце XIX в. в Германии. Исследования по разработке технологии отечественных новогаленовых препаратов впервые выполнены во

420

ВНИХФИ. В 1923 г. профессор О. А. Степун предложил адонилен. Затем разработаны способы получения и организовано производство ряда новогаленовых препаратов, которые в настоящее время заменены новыми, более эффективными. Исследования приводились ВИЛР, в ХНИХФИ, в институте фармакохимии им. К. Г. Кутателадзе АН Грузинской ССР.

16.1. ТЕХНОЛОГИЯ НОВОГАЛЕНОВЫХ ПРЕПАРАТОВ

Технология.—ыО-Вогаленовых. пре-паратов характери зуется резко выраженным индивидуальным подходом, обусловленным характером исходного лекарственного растительного сырья, свойствами действующих и со путствующих веществ и типом получаемого препарата. Поэтому общие принципы их производства могут быть описаны лишь в самых общих чертах. Технологи ческий процесс складывается из следующих стадий: экстракция жж^фств^щох^_„да,сш.тедь_ного сырья, рчис^гка^кстракТаТ стандартизация, получение лекар- стБенных фврм^ " "

'""Большое внимание уделяют вьи^эу_^сгр_агента и метода экстракции. Экстрагент--подбирают с учетом избирательности (селективности), т. е. стремятся к тому, чтобы он максимально извлекал комплекс действующих веществ и как можно меньше сопутствующих. При этом он должен не только хорошо растворять действующие вещества, но и легко десорбиро-вать их с растительного материала. Последним обстоятельством объясняется Тгепол~ьзование смеси растворителей. При получении новогаленовых препаратов наряду с широко употребляемыми экстрагентами (этанол, вода,), используют водные растворы кислот^ солей^ смё" си-этанола с хлороформом и др. """"

При выборе метода экстракции стремятся с наименьшей затратой времени и экстрагента получить концентрированное, т. е. обогащенное действующими веществами, извлечение. Наиболее широко при получении новогаленовых препаратов используют гпхэтивсь. rjp4_Hyp__3KCTpaKiigjQv иногда мацерацию_^11ДДКулЯЩ1ей экстрашндр'а"" или с механическиж.. перемешиванием ""(При-работающей мешалке); при применении легко ле-тучих_ экстрагентов — циркуляционную экстракцию.

421

На стади_и_р.ннс.тки извлечения подвергают последовательной обработке, целью которой является выделение комплекса действующих веществ в нативном состоянии, свободного от балласта. Приемы и способы очистки первичных извлечений весьма разнообразны и индивидуальны.

Наиболее широко используют избирательное, фрак ционное осаждение действующих или балластных ве ществ, чкгтрякццт r гистемах жидкость — жидкостью, адсорбцию и ионный обмен. ~~~— ~—Фракционное осаждение действующих или балласт ных веществ может быть достигнуто сменой раство рителя. При проведении экстракции неполярным или малополярдым. (органическим) растворителем очистка Извлечения от гидрофобных веществ (хлорофилл, смо лы и др )гдЪетигается,,удалением~ (отгонкой) экстра гента и добавлением к остатку воды. Растворимость гидрофобных веществ при этом понижается, они вы падают в осадок и удаляются фильтрованием или

центрифугированием"." Добавляя к этанольным раство рам эфир, осаждают и удаляют сапонины (кардино- лиды остаются в растворе) Введением к водным из влечениям Ща^1ю^__в^_тон_цент2ации не _менее 50 % осаждают белки, пектины, слизи и другие гидрофиль ные биопддимёры. Извлечения, частично очищенные

от биополимеров, получают при непосредственном использовании в качестве экстрагента этанола в концентрации не ниже 70 %. Этанол, являясь гидрофильным, отнимает в рлгторе у молекул природных ВМС гидратную оболочку, вызывает их осаждение, а сам при этом гидрашр^шгтся. Для избирательного «выса ливания» высокомолекулярных соединений (белки, ка меди, слизи, пектины) исггользуют растворы нейтральных солей. Механизм высаливания состоит в том, что доба"вля'е"кгБге""анионьГ и катионы солевтЗго раствора гидратируются, отнимая воду у молекул биополимера, способствуя их слипанию и осаждению.

Способность к высаливанию наиболее выражена у анионов солей. По силе высаливающего действия анионы и катионы располагаются в следующие ряды убывающей активности-

422

г- > Г >CNS'

адГ>СвН5О?->СНзСОО~>С1 >Na3">B ■ Li+>Na+ >K+> Pb+ >Cs"

Эти ряды называются липотропными. Наибольшим высаливающим эффектом обладает лития сульфат На практике для высаливания чаще применяют натрия сульфат или натрия аммония хлориды.

Экстракция в системах жидкость — жидкостью является процессом диффузионным, при котором одно или несколько растворенных веществ извлекаются из одн"6х,"жйдкрсти. другой," 'нерастворимой или ограниченно растворимой в ..H.eJL_

В результате взаимодействия экстрагента с исходной жидкостью, получают экстракт — раствор извлеченных веществ и рафинат — остаточный исходный раствор, обедненный извлекаемыми, веществами и содержащий некоторое количество экстрагента. Пере ход веществ происходит при наличии разности концентрации между жидкими фазами по закону равновесного расщределё'н'йя""до динамического равновесия между_н,ици^..Согласно этому закону, отношение равновесных концентраций^ распределяемого между двумя жидкими фазами веществ есть величина постоянная (для. данной температуры), называемая коэффициентом расдределения:

...,;.-... .~- - у

~1Г'

где Y и X — равновесные концентрации распределяе мого вещества в экстракте и рафинате, %.

Процесс экстракции в системах жидкость — жидкостью складывается из следующих стадий: смешивание исходного раствора с экстрагентом для создания-между ними тесного контакта, разделение двух не-смеШйвающихся жидких фаз, регенерация экстраген-та> _Т-Гё.„удале.ние его из экстракта и рафината Для экстракции в системах жидкость — жидкостью используют следующие основные типы экстракторов'. с^£{1т^л_ь"о"отстойНЬ1е. колонные, центробежные.

СмёситЖШнб-отстойные экстракторы. Простейшим из них является аппарат с мешалкой. В аппарат загружают исходный раствор и экстрагент, их перемешивают до состояния, возможно более близкого к рав-нбвесному. Затем разделяют на два слоя: экстракт и рафинат. Экстракцию обычно проводят многократно: один и тот же раствор обрабатывают несколькими

423

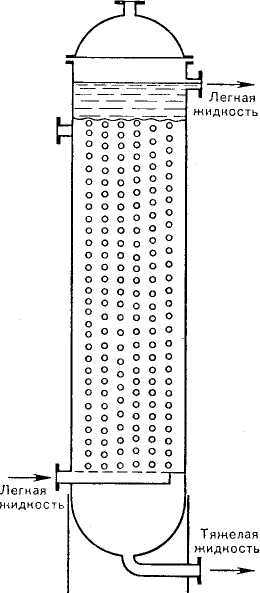

Р ис.

16.1. Устройство колонного полого

(распылительного) экстрактора.

ис.

16.1. Устройство колонного полого

(распылительного) экстрактора.

Тяжелая жидкость

порциями экстрагента, каждый раз смешивая, расслаивая и выводя его из аппарата. Процесс обработки ведут до тех пор пока не получат рафинат заданного состава. Недостатками способа является Дсшоиши расход экстрагента и затруднения при ^азд£Л.ении жидких фаз, так как при механическом перемешивании несмешивающихся жидкостей часто возникают устойчивые, плохо разделяющиеся эмульсии. \УКолонные экстракторы. Это экстракторы подразделяют на аппараты без подвода дополнительной "знергни:::ттзтзте:3 гра -в.итационны£) и с подводом внешней энергии, во взаимодеАствущшле_жид-

КОСТ-И..

■^/■Гравитационные экстракторы подразделяют на полые распылительные экстракторы. насадочные_._экст-ракторы и экстрактщыi ^^итч_а^гыми_*7а^ё1жа11й. Они отличаются простотой конструкции, обусловленной отсутствием движущихся частей Однако высокую интенсивность массопередачи в них можно достичь только в том случае, если жидкости обладают достаточной разностью плотностей (более 100 кг/м3) и низким межфазным натяжением.

А1 ,П о.л ые распылительные экстракторы представляют собой полую колонну (рис. 16.1), внутри которой имеются лишь устройства для ввода тяжелой и легкой фаз. Колонна полностью заполняется тяжелой жидкостью, которая движется сплошным потоком сверху вниз. Она удаляется из корпуса колонны через

424

гидравлический затвор. Для создания возможно большей поверхности контакта фаз и соответственно для увеличения скорости массопередачи легкая жидкость вводится в аппардт через распылитель- и в виде капель подщшае^ся_вверх. В верхней части экстрактора ■капли"сл^йваются и образуют слой легкой фазы, которая" отводится сверху колонны. Распылительные колонны обладают низкой интенсивностью массопередачи, что объясняется укрупнением капель дисперсной фазы и обратным перемешиванием, при возникновении которого капли дисперсной фазы увлекаются час тицами сплошной фазы (или наоборот) В результате в колонне создаются местные циркуляционные токи, нарушающие их противоток. Для уменьшения обратного перемешивания в таких колоннах устанавливают перегородки различных конструкций (чередующиеся диски, кольца, тарелки с сегментными вырезами и др.). Капли дисперсной фазы, коалесцируя, обтекают перегородки в виде тонкой пленки, омываемой сплошной фазой.

г-).Насадочные экстракторы представляют собой колонны, заполненные насадочными телами, в качестве которых используют керамические и стальные кольца или цилиндры. Насадка в экстракторах обычно располагается на опорных колосниковых решетках слоями высотой от 2 до 10 диаметров колонны. „„Одна ил_41ал_.мсп£4хс1фуе.т€я-с помощью распредели-тельно!^_уст43пЙ£ХБиа..,н-,движе1ся,...в-- колонне противотоком к СПЛПИ1НПЙ фяя£- Насадка способствует более эффективному взаимодействию фаз в аппарате, так как, проходя через нее, капли многократно коалесци-. руют и вновь дробятся. Окончательная коалесценция кжвгтъ. и образование слоя диспергируемой фазы происходит в отстойной зоне колонны по выходе из слоя насадки.

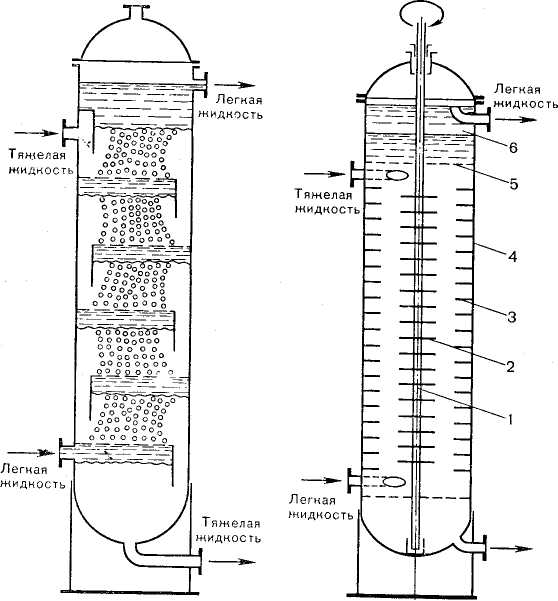

В насадочных и распылительных экстракторах осу-Ществляется постоянная противоточная экстракция — иеходньТЙ""раствор непрерывно отдает распределяемое вещество движущемуся противотоком экстрагенту •Экстракторы с ситчатыми тарелками выполнены в виде колонн, разделенных тарелками на секции (рис. 16.2). Аппарат заполняется сплошной фазой (например, тяжелой жидкостью), которая протекает с тарелки на тарелку через переливные трубки. Диспергируемая фаза (в данном случае легкая жид-

425

Рис. 16.3. Устройство роторно-дискового колонного экстрак тора

Тяжелая

жидкость

кость), вводимая противотоком к сплошной, проходя через отверстия ситчатых тарелок, многократно дробится на капли и струйки, которые в свою очередь распадаются на капли в межтарелочном пространстве Капли под действием подъемной силы движутся в сплошной фазе и сливаются вновь, образуя слой лег кой фазы под каждой расположенной выше тарелкой В случае если диспергируется тяжелая .—фаза, слой Этой жидкости образуется над тарелками Когда гид ростатическое давление слоя жидкости становится достаточным для преодоления сопротивления отверстий тарелки, жидкость, проходя через них, диспергируется вновь.

К экстракторам с подводом внешней энергии во

426

взаимодействующие жидкости относятся ротор_нд.-дис-кпвыеэкстракторы, колонные экстракторы с мешалка-~~ми и пульсационные экстракторы.

Р отор но-д и сков ые экстракторы (рис. 16.3) сделаны в виде колонны, которая кольцевыми перегородками, укрепленными на ее стенках, разделена на секции. По оси колонны вращается ротор-вал, на который насажены плоские диски, размещенные симметрично относительно перегородок. Две соседние кольцевые перегородки и диск между ними образуют

секцию колонны.

Одна из фаз (например, легкая) диспергируется с помощью распределителя и, двигаясь противотоком с тяжелой фазой, многократно смешивается с ней (редиспергируется) в секциях колонны вращающимися дисками. Расслоение фаз происходит в верхней и нижней отстойных участках колонны, отделенных от смесительной перфорированными перегородками. Колонные экстракторы с мешалка-м и различаются конструкцией перемешивающих устройств. Вместо плоских дисков на валу устанавливают лопастные или открытые турбинные мешалки. Имеются экстракторы, у которых между смесительными секциями расположены отстойные зоны, заполненные сеткой или насадочными телами (рис. 16.4).

В пульсационных экстракторах введение дополнительной энергии в жидкости осуществляется приданием им возвратно-поступательного движения — пульсации, которая увеличивает турбулентное движение потоков и степень дисперсности фаз, повышая тем самым эффективность массопередачи. Наиболее часто пульсация жидкостей как средство интенсификации массообмена используется в ситчатых и насадочных экстракторах. В качестве пульсатора применяют бесклапанный поршневой, плунжерный и мембранный насосы или же специальное пневматическое устройство.

Центробежные экстракторы. Они выгодно отлича ются от других тем, что позволяют проводить экстракцию с максимальной скоростью и использовать растворители, плотности которых мало различаются между собой.

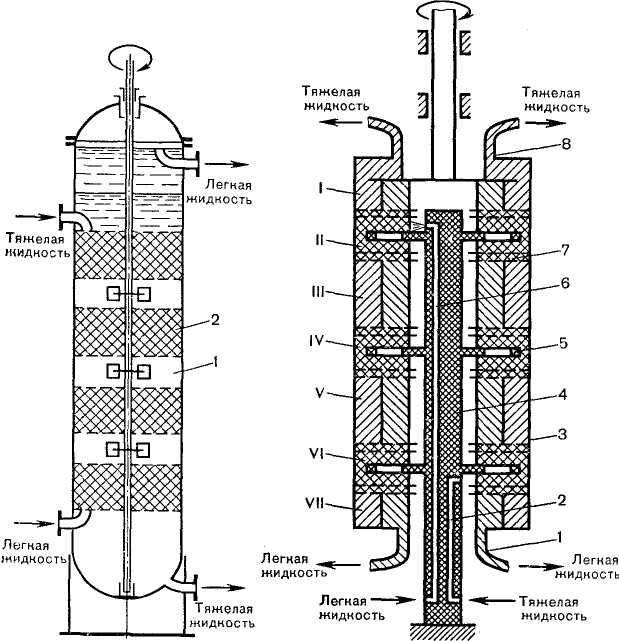

Устройство трубчатого центробежного экстрактора представлено на рис. 16.5. Цилиндрический барабан (3) имеет скорость вращения 1500—5000 об/мин.

427

![]() Рис.

16.4. Устройство колонного смесительно-отстойного

экстрактора

с мешалками и зонами расслоения 1

- смеситель, 2 "отстойник

Рис.

16.4. Устройство колонного смесительно-отстойного

экстрактора

с мешалками и зонами расслоения 1

- смеситель, 2 "отстойник

Рис. 16.5. Устройство трубчатого центробежного экстрактора. Объяснение в тексте.

Внутри барабан разделен перфорированными перегородками (7) на ряд экстракционных II, IV, VI и сепарационных I, III, V, VII участков. Жидкости поступают в барабан по обособленным каналам, проходящим внутри неподвижного цилиндра (4). Тяжелая жидкость подается по каналу (2) в нижний экстракционный участок VI, легкая — по каналу (6) в верхний экстракционный участок II. Двигаясь в барабане противотоком, жидкости многократно

428

/Ar -

перемешиваются, проходя между неподвижными перфорированными дисками (5), закрепленными на цилиндре (4). Эмульсия, образовавшаяся при этом, предварительно расслаивается при прохождении через перфорированные отбойные перегородки (7), которые сделаны в виде нескольких дисковых или конусных тарелок, как у тарельчатого сепаратора. Окончательное разделение фаз происходит под действием центробежной силы в сепарационных участках. Жидкие фазы (экстракт и рафинат) удаляются из экстрактора через обособленные каналы: легкая — через верхний кольцевой слив (8), тяжелая — через нижний (1)

Адсорбция — это процесс поглощения одного или нескольких компонентов из газовой смеси или раствора твердым веществом, называемым адсорбентом. В качестве адсорбентов в технологии лекарственных форм применяют пористые твердые вещества с большой удельной поверхностью, наиболее распространенными являются: алюминия оксид, силикагель (гель , кислоты кремневой), уголь активированный, кизельгур Адсорбенты бывают зернистыми — в виде частиц неправильной или почти сферической формы размером 2—8 мм и пылевидными, состоящими из частиц размером 50—200 мкм.

Процессы адсорбции избирательны и обратимы. Поэтому возможно удаление из раствора балластных веществ или поглощение твердым адсорбентом действующих. Затем благодаря обратимости процесса происходит выделение поглощенных веществ из адсорбента или их десорбция. Адсорбцию проводят в специальных аппаратах — адсорберах, простейшим из них является вертикальный цилиндрический аппарат периодического действия, заполненный адсорбентом. Вначале через адсорбент пропускают раствор и насыщают его поглощаемым веществом, затем фильтруют десорбент — растворитель или смесь растворителей, вытесняющую поглощенное вещество.

Для проведения непрерывной адсорбции применяют установки из нескольких адсорберов периодического действия, в которых попеременно происходят адсорб-Ция и десорбция.

Ионообменные процессы — взаимодействие растворов электролитов с ионитами, способными обменивать подвижные ионы на эквивалентное их количество, находящееся в растворе. Иониты, содержащие кислые

429

активные группы и обменивающиеся с раствором электролита подвижными анионами, называются анио-нитами, а иониты, содержащие основные активные группы и обменивающиеся подвижными катионами — катионитами В качестве ионитов наиболее широко применяют синтетические ионообменные смолы