- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

14.2.3. Перколяция

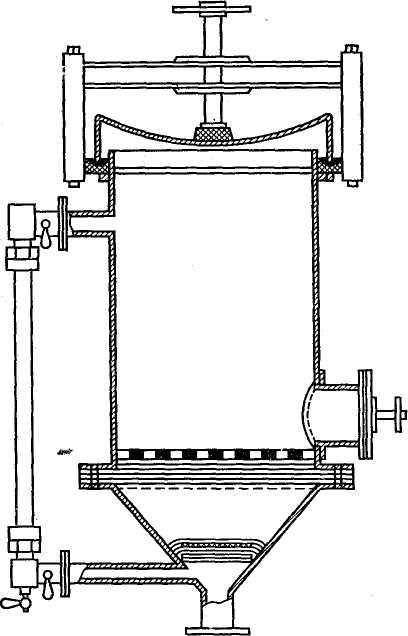

Перколяция (от лат. percolatio — процеживание)^ относится к динамическим методам,'"заключается в пропускании через сырье непрерывного потока экстрагента,т. е. представляет собой процесс его фильтрования через слой растительного материала. Экстрагирование осуществляется в емкостях различной конструкции, называемых перколяторами^Они могут быть Цилиндрической и коническойформы, с паровой ру-ашкой или без нее, опрокидывающиеся и саморазгружающиеся (рис. 14.2), сделанные из нержавеющей

365

Рис. 14.2. Устройство цилиндрического перколятора

стали, алюминия, луженой меди и других материалов. Сверху перколяторы закрывают крышкой, имеющей один или несколько патрубков для ввода экстрагента, вывода отработанного пара из паровой рубашки и т. д. Внизу — со спускным краном. ПегжоляшРы имеют ложное дно, на которое помещается фильтрующий материал (мешковина, полотно, древесная стружка) и загружается сырье. Цилиндрические перколяторы удобны в работе при загрузке и выгрузке сырья, конические — обеспечивают более равномерное экстрагирование и получение, за тот же период, вытяжки, более обогащенной действующими веществами. Метод перколяции включает три последова

366

тедьно протекающие стадии: .намачивание сырья, на стаивание, собственно перколяция. — ' ^^-^Нттачтание рекомендуется проводить вне перко- /лятора (в мацерационном баке или любой другой емкости) половинным или равным количеством экстра гента по_щ,ндш£шцр_л<_м_ассе сырья, в течениё~4 Я и

без перемешивания. За счет капиллярных сил экстра- гент проникает между кусками растительного матери ала и внутрь клетки, происходит так называемая капиллярная пропитка. Сырье набухает со скоростью, зависящей от свойств материала и природы экстра гента. Многие виды лекарственного растительного сырья обладают дифильными свойствами, но имеют большее сродство к гидрофильным экстрагентам Такое сырье лучше набухает при использовании воды или слабого__этанола (20—30%), особенно «cjhTb" нем содержится мноТОТТеттпгов-ых веществ или низко молекулярных белков. Наименьшее набухание этих видов сырья вызывает крепкий этанол и различные органические растворители. При намачивании проис ходит растворение действующих^вещест1"внутри клет ки и обтШзование концентрированного первичного сока. v

В производственных условиях намачивание проводится не всегда и может быть объединено с настаиванием. Однако в том случае, когда сырье способно сильно' набухать, стадию намачивания опускать не рекомендуется, так как достигается равномерная загрузка сырья в перколятор, исключается возможность образования воздушных полостей, которые препятствуют прохождению экстрагента. Кроме того, материал может сильно спрессоваться и вообще не пропустить экстрагент.

Настаивание — следующая стадия процесса перколяции. Набухший или сухой материал загружают в перколятор на сетчатое (ложное) дно достаточно плотно, чтобы в сырье оставалось как можно меньше воздуха. Материал, способный слеживаться, укладывают в перколятор слоями. Для такого сырья перко-™ры снабжают специальными ситовидными про-и Сверху растительный материал покрывают '=1Л0ТНа и пРижимают перфорированным ди- ^кстрагентом заливают сырье. Его подают в ^и1Г^'5ху Mk~ снизу"(при открытом кране для воздуха) непрерывным потоком. Как

367

только ;_:страгент начинает вытекать в приемник, кран .перколятора закрывают, а _экстрагент возвращают на

актор: После этого в перколя-

тор добавляют ^ж"тьТи~экстрагент до «зеркал_а»^_толщина которогодблжТй"а"'"ТГ5СТ^влять* ЗГП— 40 мм (тем самым предотвращают попадание воздуха в сырье) и выдержи!!оют 24—48 ч — мацерационная п_ауза. В результате молекулярной диффузии экстрагируемые вещества переходят в экстрагент. Для некоторых видов сырья стадия настаивания не является обязательной, ею можно пренебречь, если растительный материал прошел стадию намачивания. Для многих видов сырья мацерационная пауза может быть сокращена.

Собственно перколяция — непрерывное прохождение экстрагента через слой сырья и сбор перколята. У перколятора открывают кран, а на сырье непрерывно, с постоянной скоростью подают экстрагент. Концентрированный сок вытесняется из растительного материала током свежего экстрагента. Скорость поступления экстрагента на сырье должна быть равна скорости перколирования ('/24 и '/48 рабочего объема перколятора). Отмечаются два периода экстрагирования. Сначала вытекает более концентрированный сок, содержащий экстрактивные вещества, вымываемые из разрушенных клеток, так называемая быстротекущая перколяция, затем процесс продолжается за счет внутренней диффузии.

Перколирование заканчивается получением вытяжки -за оди.н_др**ем — при приготовлении__щшха&к., гу£тых__и сухих экгтряктгтЧили в два^ддцама — при производстве жидких экстрактов. "В Послед и е"м случае сначала собир™ют^£5_ объемшТх частей готового продукта, затем продолжают экстрагирование до полного истощения материала. Вытяжку низкой концентрации упаривают под вакуумом до 15 объемных частей и присоединяют к готовому продукту, получая в сумме 100 объемных частей жидкого экстракта в соотношении 1:1, т. е. из одной части сырья получают одну объемную часть экстракта1.

' На фармацевтических предприятиях жидкие экстракты изготовляют по массе (из 1 кг сырья получают 1 кг экстракта)

"568

14.2.4. Реперколяция

Реперколяция или повторная (многократная) перколяция впервые предложена в 1966 г. в США. Сущность метода заключается е том, что сырье делят на части и каждую последующую его порцию экстрагируют (перколируют) вытяжкой, полученной из предыдущей. При этом методе применяется батарея из 3-—5 и более перколяторов. Извлечение из одного перколятора передается для экстрагирования сырья в следующий. При этом максимально используется растворяющая способность экстрагента, так как слабые вытяжки имеют ее запас и могут извлекать действующие вещества из необработанного материала. Метод позволяет получить концентрированные вытяжки без последующего упаривания.

Известно много вариантов метода реперколяции с делением сырья на равные и неравные части.

Реперколяция „отделением сырья на равные части ~~He3uiwjvj£}wMjri_j^ разделенное на рав-

ные" части, загружают в перколяторы, число которых подбирается таким образом, чтобы при получении вытяжки из последнего перколятора, сырье в первом было полностью исто"щено. Первую порцию сырья, предназначенную для загрузки в перколятор, замачи-вают_,оп,ределенным объемом., экстрагента, равным его массе или половине массы. После набухания в течение 4—6 ч материал укладывают в перкорлятор и настаивают в течение 24 ч_с двойным по отношению к /'2 маШё сырья объемом экстрагедта"~и перколируют до истощеяия„_материала. Общее количество экстрагента, необходимое для обработки сырья, равно 7—9-крат^ ным объемам по отношению к общей массе обрабатываемого материала.

Из первого перколятора получают 80 % готового продукта по отношению к массе сырья в нем и отпуски (менее концентрированные извлечения), которые собирают частями. Первый отпуск — в объеме, равном массе второй порции сырья и предназначенном для его намачивания, второй — в объеме, соответствующем удвоенной массе этой порции (для настаивания), третий — для экстрагирования сырья во втором пер-коляторе. Из второго перколятора получают 100 % готового продукта по отношению к массе загруженной в него порции сырья и собирают отпуски

369

для работы с сырьем для следующего перколятвра. Из последнего перколятора получают 100 % готового продукта и отпуск, который используют в качестве экстрагента для получения экстрактов из аналогичного сырья. Готовые продукты, полученные для всех перколяторов, объединяют.

Р^щпюляция с делением сырья на равные части с законченным "циШдм.Этот" вариант предусматривает упаривание отпуска из последнего перколятора до 20 % объема по отношению к массе загруженного в перколятор сырья. Упаривание проводят под вакуумом и полученный остаток присоединяют к общему объему готового продукта.

Рem^KOJu^tmjw^ocuH^. По методу, предложенному инженером Ленинградского химико-фармацевтического завода А. И. Военным, сырье делят на равные части и загружают в 3 или 5 перкхшяхоров. Сырье в первом перколятоде экстрагируют чистым экстра-гентом, в последующих -^отпусками, полученными после извлечения сырья "из предыдущих перколяторов. Готовый продукт получают только из последнего перколятора в объеме, равном всей массе экстрагируемого материала.

Реперколяция с делением сырья на неравные части. Эти варианты бфицТшальньГ"по~^армаколеям США"и ГДР. Американская фармакопея предлагает деление сырья на 3 части в соотношении 5:3.2, Германская — на 3 части в соотношении 5:3,25:1,75. Исходное сырье принимают за 100 %. Работу начинают с наибольшей порцией сырья и обрабатывают ее чистым экстрагентом. Перколят собирают в два приема^ готовый продукт и от"пу£К, который иногда делят на~~фрак-ции.

Первую фракцию — для намачивания второй порции сырья поду_ч_ают_ в объеме, равном массе этого сырья. Для настаивания второй порции сырья собирают вторую фршодпо,.— в двойном по отношению к первой.__Третья фракция .составляет весь остальной перколят. Ее используют для перколирования второй порции сырья. Из первого перколятора получают 20 % готового продукта, из второго — 30 и из третьего — 50 %j. При получении экстракта в~~соотношении 1:2, из каждого перколятора получают двойные объемы готовых продуктов. При делении сырья на неравные части достигается уменьшение потерь на диффузии.

370

Худшие условия экстрагирования — в третьем перко-яяторе, где находится меньшая часть сырья и оно истощается не полностью.

Описанные методы могут применяться на неболь-шик производствах при получении незначительного количества продукта

Метод реперколяции по Чулкову. Метод предложен Н. А. Чулковым в 1943 г и нашел применение на крупных промышленных предприятиях. Экстрагирование проводится в батарее из 4—5 и более перколяторов. Различают два периода: пусковой и рабочий. В пусковой период ежедневно загружают по одному перколятору (первый называют головным, последний — хвостовым) Сырье делят на равные части. Це_рвую порцию__на.М4а,ЩШаШ1 равным объемом экстра- / ; / гента, наоухТлее сырье загружают в головной перколятор, заливают двойным объемом экстрагента и ос- у • 2__, тавляют йа сутки На следующий день собирают два отпуска: один для намачивания второй порции сырья в объеме, равном его массе, другой — в двойном количестве (для настаивания сырья во втором перколя-торе) В это время в первый перколятор подают чистый экстрагент в количестве, равном объемам взятых отпусков. На 3-й день из второго перколятора собирают два отпуска для работы с третьей порцией сырья, предназначенной для загрузки в третий перколятор

Во второй перколятор подают отпуски из первого перколятора, а в него снова подают чистый экстрагент и т д. Через сутки после загрузки послед-неге перколятора начинается рабочий период с полу чением первой порции готового продукта в объеме, равном массе загруженного сырья Одновременно из первого перколятора собирают весь отпуск и подают его во второй перколятор, в который затем начинает поступать чистый экстрагент. Первый перколятор загружают новой порцией сырья, которую обрабатывают отпусками из последнего перколятора Сбор готового продукта идет месяцами, пока не используется все сырье.

Потерь на диффузии практически нет, так как в каждом перколяторе сырье неоднократно обрабатывается чистым экстрагентом и истощается максимально

371