- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

Глава 12

РАСТВОРЫ (SOLUTIONES)

Растворы — это жидкие гомогенные системы, состоящие из растворителя и одного или нескольких компонентов, распределенных в нем в виде ионов или молекул.

12.1. Классификация растворов

Растворы отличаются большим разнообразием свойств, состава, способов получения и назначения. Их изготавливают в основном на фармацевтических производствах Всесоюзного объединения «Союзфарма-ция». Отдельные растворы, технология которых предусматривает проведение химических реакций, получают на химико-фармацевтических заводах Министерства медицинской промышленности СССР (например, жидкость Бурова и др.).

Растворы имеют ряд преимуществ перед другими лекарственными формами, так как лекарственные вещества, находящиеся в виде ионов и молекул, быстрее всасываются в желудочно-кишечном тракте. Недостатками растворов являются большой объем, возможность гидролитических и микробиологических процессов, вызывающих быстрое разрушение готового продукта. Знания технологии растворов важны при изготовлении почти всех других лекарственных форм, где они являются полупродуктами или вспомогательными компонентами.

В зависимости от применяемого растворителя все многообразие растворов можно подразделить на следующие группы: водные (solutiones aquosae seu liquo-res); спиртовые (solutiones spirituosae); глицериновые (solutiones glycerinatae); масляные (solutiones oleosae seu olea medicata); ароматные воды (aquae aromati-cae; aquae medicinales); сиропы (sirupi).

12.2. ТЕХНОЛОГИЯ РАСТВОРОВ

Получение растворов состоит из следующих стадий: подготовка или получение лекарственных веществ и растворителя, растворение, очистка раствора

244

от механических включении, стандартизация, фасовка и упаковка.

Подготовка лекарственного вещества и растворителя включает такие операции как отвешивание, отмеривание по объему, измельчение, просеивание, фильтрование или процеживание некоторых растворителей, получение воды дистиллированной, этанола заданной концентрации. В технологии некоторых веществ используют химические реакции, например при получении алюминия ацетата основного и свинца ацетата основного. Участок подготовки оснащается дистилляторами, мерниками, мельницами, ситами, весами и т. д. Далее осуществляется стадия растворения.

12.3. ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ РАСТВОРЕНИЯ

Растворение — диффузионно-кинетический процесс, протекающий при соприкосновении растворяемого вещества с растворителем. В фармацевтической практике растворы получают из твердых, порошкообразных, жидких и газообразных веществ. Как правило, получение растворов из жидких веществ протекает без особых трудностей как их простое смешивание. Растворение же твердых веществ, особенно медленно- и труднорастворимых является сложным и трудоемким процессом. При растворении можно выделить условно следующие стадии:

контактирование поверхности твердого тела с растворителем, сопровождающееся смачиванием, ад сорбцией и проникновением растворителя в микропоры частиц твердого тела;

взаимодействие молекул растворителя со слоя ми вещества на поверхности раздела фаз, сопровож дающееся сольватацией молекул или ионов и их от рывом;

переход сольватированных молекул или ионов в жидкую фазу;

выравнивание концентраций во всех слоях раст ворителя.

Длительность 1 и 4 стадии зависит преимущественно от скорости диффузионных процессов, 2 и 3 часто протекают мгновенно или достаточно быстро и имеют кинетический характер (механизм химических реак-

245

ций). Из этого следует, что „в основном скорость растворения зависит от диффузионных процессов.

Впервые диффузионный механизм растворения описан А. Н. Шукаревым в 1896 г. в виде уравнения, на основании которого скорость процесса зависит от разности концентраций и поверхности раздела фаз. Современная теория исходит из представления о том, что могут протекать как диффузионные, так и межфазные химические процессы. Эта теория развита в трудах советских ученых. Исходным положением диффузионно-кинетической теории следует считать наличие пограничного диффузионного слоя и его влияния на изменение скорости процесса, кинетика которого описывается следующим уравнением:

ас ~~аТ ~

' s ■(C°~

(1С где —г—.— количество вещества, растворяющегося в

единицу времени (скорость растворения), кг/с; D— коэффициент диффузии; у — коэффициент скорости межфазного процесса; а — эффективная толщина пограничного диффузионного слоя, м; S — площадь поверхности твердой фазы, м2; С — концентрация насыщенного раствора, кг/м3; Ct — концентрация раствора в данный момент времени, кг/м3; п — порядок реакции растворения, который в воде почти для всех лекарственных веществ равен единице (кинетическая область растворения).

Константа скорости растворения Kv при постоянном объеме жидкой фазы определяется выражением

* _ У°

' О + ау

В зависимости от соотношения диффузионных и кинетических (межфазных) механизмов возможны три основных типа растворения: диффузионный у >■ ^> D/a; Кч ->- D/a; кинетический- у <С D/a; К* -*■ у и диффузионно-кинетический, когда значения коэффициента скоростей межфазного и диффузионных процессов являются сопоставимыми.

В производстве растворение желательно проводить, ускоряя диффузию за счет перемешивания жидкой фазы. Однако для медленно- и труднорастворимых

246

веществ межфазный процесс имеет место даже при интенсивном перемешивании.

Смачивание твердого тела зависит от полярности растворителя и поверхности, свойства которой могут изменяться за счет адсорбции воздуха, влаги или примесей, ее пористости и шероховатости, наличия дефектов кристаллической решетки и микротрещин. Для увеличения смачиваемости целесообразно измельчение проводить в среде растворителя, предупреждающего адсорбцию, например воздуха, или добавляя поверхностно-активные вещества. Молекулы или ионы твердой фазы и растворителя взаимодействуют, образуя соответствующие сольваты или их ассоциаты. Близкие по свойствам и структуре растворимые системы, например соединения гомологического ряда или изомеры, между собой почти не взаимодействуют, их свойства сохраняются, изменяется только концентрация веществ в растворе и иногда — агрегатное состояние. Однако чаще между растворителем и поверхностными молекулами твердых тел образуются водородные связи, происходит междипольное взаимодействие. Это приводит к образованию сольватов, ассоциированных комплексов с разной степенью устойчивости и диссоциации комплексов и молекул на ионы. В таких растворах вещество и растворитель находятся в измененном состоянии по сравнению с исходным.

Согласно молекулярно-кинетической теории гидратации при растворении веществ, дающих частицы с достаточно высокой плотностью заряда (ионы Li+, Са++, Mg++, F~~ и др.), молекулы растворителя, находящиеся вокруг этих частиц, притягиваются, их подвижность уменьшается, реже происходит обмен с другими молекулами. Это явление получило название положительной гидратации. Некоторые ионы, такие как К+, Na+, Rb+, Cs+, Br"\ J~, СГ\ как бы отталкивают молекулы растворителя, что вызывает увеличение обмена между ними по сравнению с чистым растворителем, возрастает их неупорядоченность, происходит отрицательная гидратация, для которой характерен только определенный диапазон температур. При достижении предельных температур отрицательная гидратация переходит в положительную. Так, для ионов Na+, Cs+, Cl~, J~ эти температуры соответственно равны +11 °С, 89 °С, 27 °С, 75 °С. Это объясняется тем, что с повышением вышеуказанной температуры

247

преобладает тепловое движение молекул растворителя. Многообразие взаимодействий так велико, что до настоящего времени нет единой теории растворов.

Современные представления о процессе растворения позволяют уже сейчас на научной основе трактовать закономерности в изменении биологической доступности и терапевтической активности лекарственных веществ в растворах в зависимости от диэлектрической проницаемости, наличия постоянных и индуцированных дипольных моментов, поляризуемости ионов и молекул растворенного вещества. В технологии растворов становится понятной роль выбора среды, добавок электролита, высокомолекулярных соединений, ПАВ и т. д.

При растворении разрушаются связи между молекулами или ионами в растворяемом веществе и растворителе, что связано с затратой энергии. Одновременно с этим начинается процесс комплексообразо-вания, т. е. возникают новые связи между молекулами и ионами, образуются сольваты. Процесс сопровождается выделением энергии. Общее энергетическое изменение в системе может быть положительным или отрицательным. Так, при растворении этанола, многих щелочей, кислот и других веществ в воде выделяется тепло, поэтому дополнительное нагревание приводит к уменьшению растворимости и, наоборот, при поглощении тепла, нагревание увеличивает растворимость. Иногда растворение сопровождается изменением суммарного объема (явлением контракции). Это происходит при смешивании метанола, этанола, глицерина и других спиртов с водой.

Очевидно, что данным процессом можно управлять, варьируя различными технологическими факторами. Так, для увеличения скорости растворения можно изменять температурный режим, увеличивать разность концентраций, уменьшать вязкость и толщину пограничного диффузионного слоя путем изменения гидродинамических условий, измельчать исходное вещество, увеличивая поверхность контакта с растворителем. Для реализации этих возможностей технологический процесс ведут в реакторах, имеющих рубашку для обогрева паром или охлаждения системы рассолом, и перемешивающее устройство. Перемешивание позволяет перемещать слои жидкости в реакторе, увеличивая разность концентраций и заменяя молекуляр-

248

ную диффузию в жидкой среде на конвективный и турбулентный массоперенос. Интенсивное перемешивание уменьшает толщину диффузионного пограничного

слоя.

В условиях гетерогенного массообмена жидкость обтекает частицы твердой фазы разными способами. Прямое обтекание происходит, когда жидкость перемещается между неподвижными частицами твердой фазы. Его скорость зависит от скорости движения жидкости. Гравитационное обтекание возникает при падении частиц твердой фазы в движущейся жидкости. Естественная циркуляция осуществляется за счет разности плотностей жидкости и твердой фазы. Инерционное обтекание происходит под действием сил инерции в тех случаях, когда поток или струя жидкости меняет свое направление, а твердые частицы, движущиеся в этой жидкости с определенной скоростью под действием инерции, не могут изменить направление движения. Скорость обтекания частиц в этом способе будет самой большой, а толщина диффузионного пограничного слоя у частиц твердой фазы — минимальной.

В реальных условиях массообмен происходит с участием нескольких способов обтекания, наиболее благоприятные условия создаются при гравитационном и инерционном. Гидродинамический режим процесса связан не только со способом обтекания, но и со скоростью потока жидкости. При ламинарном движении скорость конвективной диффузии увеличивается только в направлении движения потока и зависит от молекулярной вязкости. При турбулентном (вихревом) потоке массоперенос может осуществляться даже в поперечном направлении и скорость массопереноса не зависит от молекулярной вязкости. Интенсивный массоперенос способствует быстрому завершению растворения.

12.4. ПЕРЕМЕШИВАНИЕ. ТИПЫ МЕШАЛОК

Перемешивание в жидкой среде осуществляется следующими способами: механическим с помощью мешалок различной конструкции; пневматическим — сжатым воздухом или инертным газом с пульсацией или без нее; гравитационным; перемешиванием в тру-

249

бопроводе; акустическим (ультразвуковым); циркуляционным.

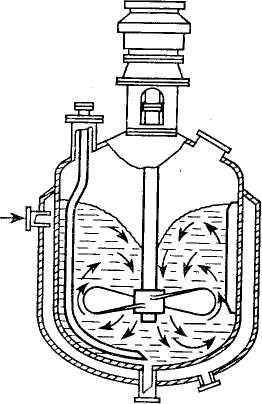

Наиболее распространенным является механическое перемешивание с помощью мешалок различной конструкции. Они различаются в зависимости от скорости вращения на тихоходные (0,2—1,3 об/с) и быстроходные (2—30 об/с). Рабочей частью их являются лопасти различной формы, которые крепятся на валу и приводятся во вращательное движение от электродвигателя через передаточные механизмы (ременные, зубчатые, шестереночные и т. д.). По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и др.

Лопастные мешалки состоят из двух или большего числа лопастей, расположенных перпендикулярно или наклонно к оси вала. Скорость конца лопасти составляет 1—5 м/с, поэтому перемешиваются только слои, находящиеся в непосредственной близости от лопастей, создавая ламинарные, радиальные потоки жидкости. Они применяются для перемешиваемых жидкостей с малой вязкостью. Для увеличения объема перемешиваемых слоев создаются многорядные (многоярусные) мешалки, когда на одном валу крепится несколько лопастей на разной высоте. Для увеличения осевых потоков лопасти делают наклонными. К лопастным относятся мешалки специального назначения: якорные, рамные и планетарные.

Якорные мешалки имеют форму, соответствующую внутренней поверхности реактора. Их диаметр близок к внутреннему диаметру аппарата. Они служат для перемешивания вязких жидкостей. При вращении лопасти постоянно очищают стенки и дно аппарата. Скорость вращения (п) небольшая и составляет 1,3 об/с.

Рамные мешалки как и якорные прочны и предназначены для вязких жидкостей. Состоят из нескольких лопастей, соединенных в виде рамы для перемешивания широких по всей толщине аппарата слоев жидкости (п = 1,3 об/с).

Планетарные мешалки состоят из центральной и боковых, связанных с главной системой зубчатых передач. Боковые мешалки вращаются вместе с центральной, а также имеют собственное вращение — вокруг своей оси. Обеспечивают равномерное переме-

250

шивание вязких и густых жидкостей во всех слоях аппарата.

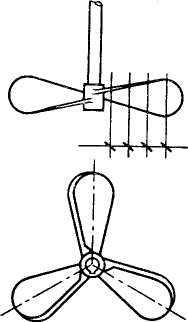

Пропеллерные мешалки, принцип работы которых представлен на рис. 12.1, имеют винтообразно изогнутые лопасти'—угол наклона по длине от 45° у ступицы вала до 20° на конце лопасти. Поэтому разные участки лопасти под разным углом встречают жидкость и создают интенсивные осевые вертикальные потоки, что приводит к захвату всех ее слоев и обеспечивает перемешивание во всем объеме аппарата. Скорость вращения для вязких, жидкостей составляет 2—8 об/с, для подвижных — 3—30 об/с.

Турбинные мешалки могут быть открытого и закрытого типа с плоскими и наклонными лопастями. Они создают преимущественно радиальные и осевые потоки жидкости, обеспечивая интенсивное перемешивание во всем объеме (п — 2—30 об/с). Круговое (тангенциальное) движение жидкости постепенно начинает преобладать, образуя «воронку» и может наступить момент, когда скорость вращения мешалки будет равна скорости кругового движения жидкости. В этом случае эффективность перемешивания будет сведена к минимуму. Поэтому скорость вращения мешалок не должна превышать минимального значения.

VKpllT =

где R — радиус сосуда, м; п — расстояние от поверхности жидкости до верхнего края сосуда, м.

Для уменьшения этих явлений на стенках аппаратов укрепляются неподвижные перегородки или мешалка помещается в специальный диффузор.

Перемешивание с помощью сжатого воздуха или инертного газа (пневматическое) применяется для агрессивных сред и получения инъекционных растворов в атмосфере инертного газа. Для интенсификации перемешивания используются пульсаторы, которые подают воздух или газ в виде пульсирующего потока. Сжатый воздух или инертный газ подается под давлением до 2 атм по перфорированной трубе — барбо-теру.

Перемешивание, основанное на различной плотности растворителя и раствора (гравитационное). Оно

осуществляется самопроизвольно, например растворе-

251

Рис. 12.1. Принцип

работы пропеллерной

мешалки.

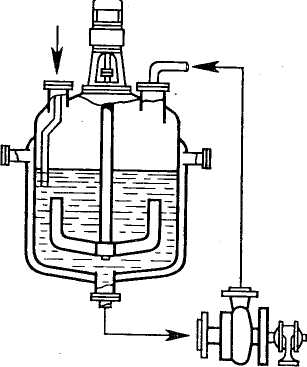

Рис. 12.2. Устройство смесителя РПА.

РПА

ние йода и канифоли в этаноле. Растворяемое вещество помещают в сетку или тканевые мешки в верхних- слоях растворителя. Образующийся более «тяжелый» раствор опускается на дно, а чистый растворитель поднимается вверх и омывает вещество. Возни-252

кают циркулирующие потоки с разной концентрацией, растворение при этом значительно ускоряется.

Перемешивание в трубопроводе обычно проводят в Y-образном устройстве. По двум трубам подают две жидкости, которые попадают в третью — смеситель, где за счет большой скорости потоков и турбулентного, вихреобразного движения происходит их перемешивание.

Перемешивание с помощью генераторов ультразвука (акустическое). Оно достигается с применением магнитострикционных или гидродинамических типов жидкостных свистков и роторно-пульсационного аппарата РПА (рис. 12.2). В этом случае за счет кавитаций, механического воздействия измельчается твердая фаза, что значительно ускоряет процесс растворения.

Перемешивание перекачиванием жидкости (циркуляционное). Оно осуществляется с помощью насоса из емкости и возвращением в нее через разбрызгивающее устройство. Циркуляцию внутри сосуда можно создать подачей пара в жидкость через сопло, при этом одновременно производя нагревание.

12.5. РАЗДЕЛЕНИЕ ЖИДКИХ ГЕТЕРОГЕННЫХ СИСТЕМ

Основными следует считать отстаивание, фильтрование, центрифугирование. Выбор способа и условий разделения связан со свойствами исходных дисперсных систем — взвесей, эмульсий и пен. При этом определяющими являются: удельная поверхность частиц или капелек и связанная с ней дисперсность, вязкость, плотность дисперсионных сред, величина поверхностного натяжения. При обработке взвесей, которые в зависимости от размера частиц делят на гру-бодисперсные (более 1,0 мм), средне- (0,1 —1,0 мм), тонко- (0,01—0,1 мм) и очень тонкодисперсные (менее 0,01 мм), важны свойства образующего осадка: полидисперсность и форма частиц, пористость, возможность агрегации.

12.5.1. Отстаивание

Отстаивание жидких гетерогенных систем — разделение, под действием сил тяжести. Процесс прост в исполнении, не требует сложной аппаратуры и больших энергетических затрат.

253

Рис. 12.3. Устройство отстойников периодического и полунепрерывного действии

Движущей силой процесса является разность плотностей твердой фазы и дисперсионной среды. Частицы с большим диаметром осаждаются быстрее. Разделение этим способом зависит от характера движения твердых частиц в ламинарном или турбулентном режиме.

Увеличение вязкости и нешарообразная форма частиц понижают скорость отстаивания. В суспензиях с большой концентрацией твердой фазы следует учитывать физико-химические взаимодействия между частицами фазы друг с другом и с дисперсионной средой, которые могут приводить к укрупнению частиц или к образованию у них одноименных зарядов, что вызывает в первом случае ускорение процесса, а во втором — может сформировать трудноразделяемые и седиментационно устойчивые системы.

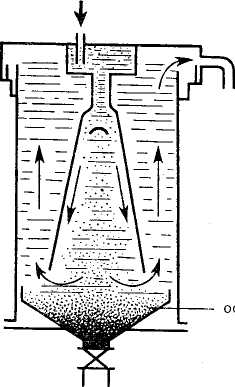

Отстаивание проводят в отстойниках или седимен-таторах периодического, полунепрерывного (рис. 12.3) или непрерывного действия.

Отстойники периодического действия — это емкости, имеющие краны для слива осветленной жидкости на разной высоте. После отстаивания открывают краны, начиная с верхнего, и сливают прозрачную жидкость. Отстаивание можно производить и в обычных

254

емкостях без крана, в этом случае используется сифон или отсасывание с помощью шланга, соединенного с монтежю.

В отстойниках полунепрерывного действия непрерывно подается взвесь и сливается осветленная жидкость, а осадок удаляется периодически. За счет увеличения диаметра раструба скорость движения жидкости в нем уменьшается и частицы по инерции оседают на дне. Жидкость в виде ламинарного потока со скоростью меньшей, чем скорость оседания частиц поднимается вверх, не увлекая их за собой.

В отстойниках непрерывного действия взвесь подается в центральную часть аппарата непрерывно, осадок с помощью скребка выводится через штуцер в нижней части отстойника. Осветленная жидкость через кольцеобразный желоб, расположенный в верхней части аппарата, постоянно сливается. Производительность отстойников рассчитывается по следующей формуле.

V = F ■ Ws,

где V — производительность отстойника, м3/с; Ws — скорость отстаивания, м/с; F — площадь отстаивания, м2.

Повышение производительности в основном достигается за счет увеличения площади отстаивания.

Недостатками процесса являются малая производительность и длительность. Полнота разделения не достигается и осадок обычно содержит до 40—70 % жидкости.