- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

7.1. Измельчение

Измельчение — процесс уменьшения размеров кусков (частиц) твердых материалов путем механического воздействия. Его широко применяют в фармацевтической промышленности с различными целями. Из-

92

Таблица от начальных и |

7.1. Виды измельчения в зависимости конечных размеров частиц |

|||

Вид измельчения |

|

Размер частиц, мм |

||

|

|

|

начальный |

конечный |

150—25 |

25—5 |

25—5 |

5—1 |

5—1 |

1—0,075 |

0,2—0,1 |

До Ы0-" |

93

Среднее измельчение материала проводят, как правило, в сухом виде, мелкое и тонкое — как в сухом, так и мокром виде (обычно в воде); коллоидное — преимущественно в воде. При измельчении в мокром виде получают более однородный продукт, облегчается его выгрузка и уменьшается пылеобразование.

7.1.1. Особенности измельчения твердых тел

Подлежащие измельчению лекарственные вещества являются в основном продуктами тонкого органического синтеза, материалами растительного, животного и неорганического происхождения. Абсолютное большинство из них является кристаллическими веществами, характеризующимися анизотропией физических свойств (теплопроводность, электропроводность, механическая прочность), неодинаковых по различным направлениям внутри этого тела. Поэтому независимо от направления механической силы кристаллы разрушаются по наименее прочным местам — плоскостям спаянности. Прочность кристаллических тел определяется структурой кристаллической решетки — характером сил взаимодействия, типом связи и свойствами частиц, расположенных в углах кристаллической решетки.

Ионные кристаллы (натрия хлорид, кислота борная и др.) состоят из ионов, силы взаимодействия между которыми достаточно велики, поэтому ионные кристаллические тела обладают высокой прочностью.

Молекулярные кристаллы состоят из дипольных (полярных) или электронейтральных молекул. У полярных кристаллических веществ (органические кислоты, барбитал и др.) наблюдается в основном ориен-тационное межмолекулярное взаимодействие за счет правильной ориентации молекул. Большинство органических веществ состоит из электронейтральных молекул, слабо взаимодействующих друг с другом за счет дисперсионных ван-дер-ваальсовых сил, энергия которых невелика. Поэтому эти вещества измельчаются сравнительно легко.

В фармацевтической практике иногда встречаются с измельчением аморфных тел (камеди, смолы, твердые жиры). Аморфные вещества не имеют определенной структуры: атомы, молекулы и другие элементар-

94

ные частицы, из которых они построены, расположены беспорядочно. В этой структуре удается различить так называемый «ближний порядок», когда ближайшие частички располагаются правильно, затем порядок их нарушается. В связи с этим, для аморфных тел характерна изотропия физических свойств (механическая прочность и др.), одинаковых по всем направлениям. В этом отношении они подобны жидкостям и газам, поэтому иногда аморфные тела называют переохлажденными жидкостями.

Так как механическая прочность аморфных тел одинакова, при измельчении они разрушаются по всевозможным направлениям, образуя стекловидный излом неправильной формы. Силы взаимодействия между частицами, как правило, невелики (преобладают ван-дер-ваальсовы силы). Прочность аморфных тел зависит от температуры, при повышении которой они становятся более упругими и пластичными, а при понижении — хрупкими. Поэтому для превращения аморфных тел в порошок их надо предварительно охлаждать (замораживать), а затем измельчать.

Измельчение материала с клеточной структурой (лекарственное растительное сырье) имеет свои особенности. Прочность высушенного растительного материала зависит от гистологической структуры (корни, кора, стебли, пластинка листа и т. д.) и влажности. Влажный материал обладает свойствами упругости, мнется, измельчается трудно; пересушенный — становится хрупким, образуя много пыли. Поэтому необходимо подвергать измельчению материал, имеющий оптимальную влажность, которая составляет 5—6%. Пересушенный материал увлажняют водой, тщательно перемешивают, измельчают и затем немедленно высушивают.

Важным правилом при измельчении лекарственного растительного сырья является полное измельчение определенной навески. Это требование объясняется различной механической прочностью тканей даже одного и того же органа растения, а также разным содержанием биологически активных веществ в них. Так, ткани пластинки листа красавки содержат алкалоидов меньше, чем жилка, вследствие чего при неправильном измельчении может быть получен порошок с заниженным содержанием алкалоидов.

95

хуууУУ/ХуууууЛ

7.1.2. Основные

способы измельчения

7.1.2. Основные

способы измельчения

Измельчение тел достигается путем применения деформирующих усилий. В зависимости от характера прилагаемой силы различают измельчение объемное и поверхностное.

При объемном измельчении приложенные силы перпендикулярны к поверхности измельчаемого тела, при этом оно испытывает деформации сжатия, растяжения, изгиба, кручения и др. Измельчение — сложный процесс, протекающий через ряд последовательных стадий. Под влиянием приложенной силы тело подвергается упругой деформации, которая (при достижении предела упругости) переходит в пластическую. Когда превзойден предел прочности тела, напряжение в материале превышает внутренние силы сцепления частиц, наступает стадия его разрушения.

При поверхностном дроблении в основном используется деформация сдвига. В этом случае на тело действуют две силы: одна перпендикулярно, другая — параллельно его поверхности, при этом разрушение проходит через те же стадии, что и при объемном измельчении. В стадии разрушения с поверхности тела срываются тонкие пластинки и измельченный продукт имеет вид мелкого порошка.

На практике не удается осуществить отдельно каждый вид измельчения, поэтому продукт получается неоднородным.

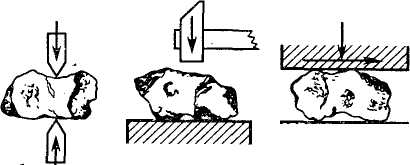

В измельчающих машинах используют разные виды воздействия на материал. Способы измельчения показаны на рис. 7.1.

Поскольку виды деформации и прочность тел различны, большое значение имеет правильный выбор измельчающих машин.