- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

4.7. Парозапорные устройства

Все аппараты, работающие с помощью насыщенного водяного пара, снабжаются специальными паро-запорными устройствами, с помощью которых пар не может пройти обогреваемый аппарат без полной конденсации. Для быстрого и автоматического удаления конденсата из парового пространства аппарата и потерь греющего пара применяют конденсатоотводчики (водоотводчики), отличающиеся принципом действия запорного элемента: поплавковые, термостатические, термодинамические. Открытие или закрытие клапана в них зависит от перепада давления между входом в конденсатоотводчик и камерой давления.

Схема поплавкового конденсатоотводчика — конденсационного горшка изображена на рис. 4.6. Прибор состоит из чугунного корпуса (1), в который по штуцеру (2) поступает смесь пара и конденсата из обогреваемого аппарата. Внутри горшка находится поплавок (3), который плавает в жидкости и с помощью стержня (4) закрывает своим коническим концом (клапаном) (5) выход в крышке горшка. По мере накопления конденсата в кольцевом пространстве под поплавком, конденсат переливается в стакан, заполняет его, вследствие чего стакан тонет. При опускании стакана конический клапан открывает отверстие в крышке и конденсат под давлением пара вытесняется по трубке вокруг стержня (6) в выходной канал (7). Облегченный стакан всплывает и стержень (4) вновь закрывает выход из горшка до нового накопления воды в поплавке.

58

4.8. Охлаждение. Конденсация

В фармацевтическом производстве очень часто возникает необходимость в охлаждении паров, жидкостей, газов. С этой целью используют наиболее распространенные и доступные теплоносители — воду и воздух.

Воздух применяется для естественного и искусственного охлаждения, последнее — с помощью вентилятора. При естественном охлаждении потери тепла происходят через стенку аппарата в окружающую среду. В зависимости от климатических условий и времени года возможно охлаждение теплоносителя воздухом до температуры 20—25 °С.

Веда — наиболее распространенный охлаждающий агент. Ее достоинства: доступность, высокая теплоемкость, большой коэффициент теплоотдачи. Достигаемая степень охлаждения зависит от начальной температуры воды, которая обычно составляет 8—12 °С. Низкотемпературные агенты (смесь льда с различными солями, холодильные рассолы) используют для охлаждения до температуры ниже 5—10 °С, обычно не получаемой при применении воды.

Конденсация (сжижение) паров различных веществ путем отвода от них тепла проводится в аппаратах, называемых конденсаторами, в которых пар охлаждается холодным теплоносителем и переводится в жидкое состояние. Конденсация применяется с целью ускорения процесса выпаривания растворов, а также для улавливания ценных экстрагентов и растворителей.

Различают два вида конденсации: поверхностную, при которой конденсирующие пары и охлаждающий агент разделены стенкой, а конденсация паров происходит на ее внутренней или внешней поверхности, и конденсацию смешением, при которой конденсирующие пары непосредственно соприкасаются с охлаждающим агентом.

Поверхностная конденсация осуществляется в поверхностных конденсаторах, которые в конструктивном отношении ничем не отличаются от трубчатых или змеевиковых теплообменников. Они служат для улавливания паров ценного экстрагента или растворителя, в них всегда используют принцип противотока. Вначале пар конденсируется, отдавая скрытую тепло-

59

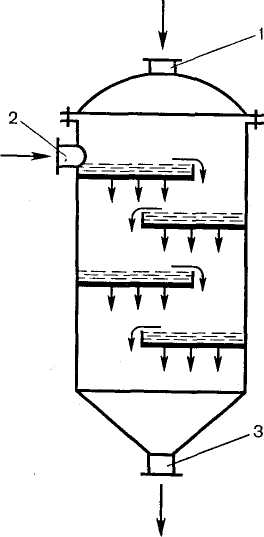

Рис. 4.7. Прямоточный конденсатор смешения. Объяснение в тексте.

ту парообразования. В период конденсации температура пара неизменна, равна точке кипения, при которой он входит в конденсатор. После того как весь пар перейдет в конденсат, он охлаждается до заданной температуры. Вследствие конденсации пара в межтрубном пространстве конденсатора создается значительное разрежение (вакуум).

Конденсация смешением осуществляется в конденсаторах смешения путем введения холодной воды в струю движущегося пара. В прямоточных конденсаторах вода и пар

движутся в одном напрвлении, в противоточных — навстречу друг другу. Эффективность работы -конденсаторов смешения находится в прямой зависимости от поверхности соприкосновения теплоносителей, поэтому холодную воду разбрызгивают при помощи различных устройств. Наибольшая поверхность контакта пара и воды достигается пропусканием воды через ситчатые тарелки, трубы с отверстиями и переливом струй воды через края каскадно расположенных перфорированных полок, тарелок. Конденсаторы смешения используют при упаривании водных вытяжек. На рис. 4.7 изображен прямоточный конденсатор смешения. Соковый пар вводится в верхнюю часть конденсатора через штуцер (1), охлаждающая вода через штуцер (2). Вода перетекает с полки на полку в виде тонких струй через отверстия и борта. Нагретая вода вместе с конденсатом и воздухом удаляется мокровоздушным насосом через патрубок (3).

60

Контрольные вопросы

Что такое тепловой процесс? Какими способами распространяет ся тепло?

Почему в качестве источника тепла широко используется во дяной пар?

В каких случаях используется «глухой» и «острый» пар?

Какие типы теплообменников используют для конденсации па ров?

Какие типы теплообменников используют для нагрева и упари вания жидкостей?

Что такое парозапорное устройство и с какой целью его исполь зуют?