- •Техническое и экономическое обоснование проекта по глубокой переработке угля. Г. Кемерово

- •Оглавление

- •Цель и сущность проекта

- •Технологическое обоснование проекта

- •Математическая модель технологической схемы подземного газогенератора.

- •Технологическая схема комбината по глубокой переработке угля.

- •Технологическая схема подземного газогенератора.

- •3.4. Технологическая схема химического производства

- •Экономическое обоснование проекта

- •4.1. Расчет капитальных затрат на строительство станции подземной газификации угля и на приобретение технологического оборудования

- •Расчет объемов и стоимости работ по бурению и обсадке технологических скважин

- •Расчет капитальных затрат на строительство и на приобретение оборудования

- •4.2. Расчет экономических параметров станции подземной газификации угля в период эксплуатации Годовой доход предприятия

- •Затраты производства и финансовые результаты

- •Расчет затрат на электроэнергию

- •Зачет ндс за приобретенное оборудование и работы сторонних организаций

- •Расчет годового объема основных налогов и сборов

- •Калькуляция эксплуатационных годовых затрат производства и себестоимости газа

- •Годовые финансовые результаты работы предприятия

- •Размер требуемого кредита и сроки его погашения

- •Календарный план погашения банковского кредита в 230 млн. Руб. Под 15% годовых за счет финансовых результатов работы предприятия

- •Капитальные затраты на строительство химического производства.

- •Альтернативные методы и технологии переработки углей и угольных отходов.

- •Комплексная переработка бурых, каменных и некондиционных углей

- •Экстракционная переработки бурого угля и торфа.

- •Области применения продуктов

- •Производство сульфоугля

- •Получение облагороженного твердого топлива.

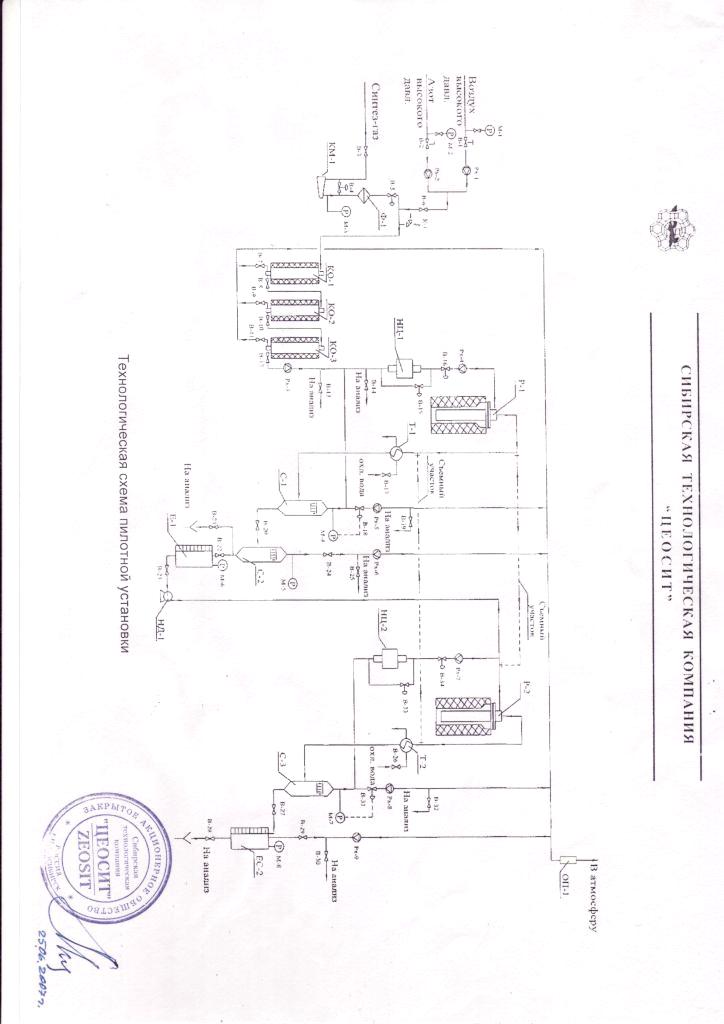

3.4. Технологическая схема химического производства

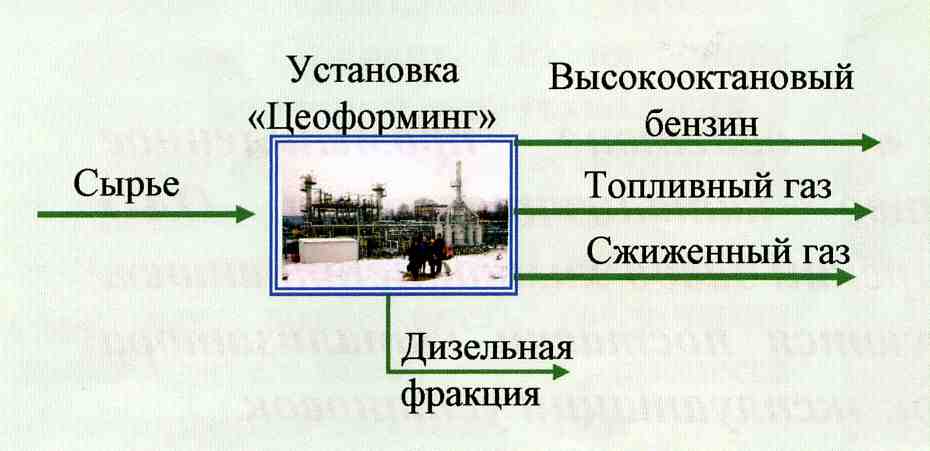

Оборудование установки производства бензина и дизельного топлива из синтез-газа по технологии СГ-МТ ("Цеосит").

№ п/п |

Наименование оборудования |

Количество, шт. |

Рекомендуемые химически стойкие материалы |

1 |

Реактор адиабатический полочный |

4 |

12Х18Н10Т |

2 |

Печь |

2 |

Змеевик 15Х5М |

3 |

Теплообменники |

19 |

12Х18Н10Т |

4 |

Теплообменник |

1 |

ВСт3Сп |

5 |

Кипятильник |

1 |

12Х18Н10Т |

6 |

Кипятильник |

1 |

ВСт3Сп |

7 |

Ректификационная колонна-стабилизатор |

1 |

12Х18Н10Т |

8 |

Колонна ректификационная |

1 |

ВСт3Сп |

9 |

Аппарат воздушного охлаждения |

12 |

12Х18Н10Т |

10 |

Аппарат воздушного охлаждения |

1 |

ВСт3сп |

11 |

Сепараторы |

2 |

12Х18Н10Т |

12 |

Емкость - сепаратор |

1 |

12Х18Н10Т |

13 |

Трехфазный разделитель-сепаратор |

1 |

12Х18Н10Т |

14 |

Емкости |

3 |

ВСт3Сп |

15 |

Фильтр-пылеуловитель |

14 |

12Х18Н10Т |

Вес аппаратов без обвязки и насосно-компрессорного оборудования: сталь 12Х18Н10Т - 2960 т (вар.I) и 3930 т (вар. II), сталь ВСт3сп - 71 т (вар.I) и 95 т (вар. II).

Технологический процесс.

Газ подается из подземного газификатора на смешивание с циркуляционным газом в компрессор. Смешанный газ сжимается до рабочего давления и разделяется на два потока. Основной поток нагревается в теплообменнике-рекуператоре за счет тепла газа после реактора и поступает на вход реактора. Меньший поток – холодный байпас поступает в между полочные пространства реактора для регулирования температурного режима в реакторе. Продукты реакции поступают в теплообменник-рекуператор и холодильник-конденсатор для охлаждения оборотной водой. Газ отделяется от жидких продуктов реакции в сепараторе высокого давления. Часть газа подается после сепаратора в топливную сеть для выработки тепловой и электрической энергии. Основная часть газа смешивается с исходным синтез газом после сепаратора высокого давления и поступает на компрессор. Жидкие продукты реакции дросселируются после сепаратора высокого давления и отделяются от растворенных газов в сепараторе низкого давления. В отстойнике разделяются на воду и нестабильную бензиновую фракцию. Бензин поступает в колонну для отделения легких углеводородов от бензиновой фракции. Товарный бензин, который выходит из низа колонны, поступает на склад готовой продукции. Содержание олефинов в бензине менее 3% Содержание бензола не более 0,6% .

Рис.9

Электростанция

Рис.8

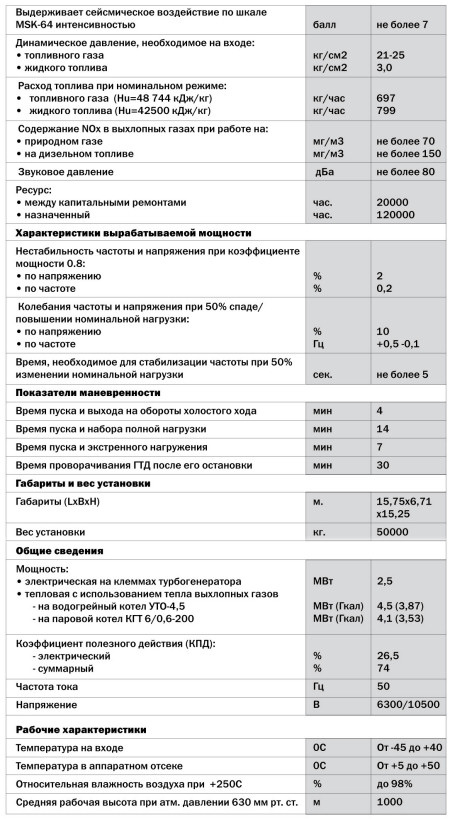

Теплоэлектростанция ГТЭС-2,5 предназначена для обеспечения тепловой и электрической энергией промышленных и бытовых потребителей. Может эксплуатироваться автономно, параллельно с другими источниками электроэнергии или параллельно с энергосистемой в базовом, полупиковом и пиковом режимах, наиболее востребована на объектах нефте- и газодобычи в качестве основного и резервного источника электроэнергии и тепла.

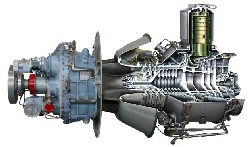

Рис.10 Газотурбинный двигатель Д049Р.

Основные параметры и технические характеристики ГТЭС-2,5:

Сердцем теплоэлектростанции ГТЭС-2,5 является газотурбинный двигатель Д049Р, который производится по документации, разработанной ОАО "НПО "Сатурн" для РАО "Газпром", что подтверждается Актом приемочных вневедомственных испытаний опытного образца от 6 декабря 2000 года. Рыбинск.

Д049Р выполнен по одновальной схеме, наиболее полно удовлетворяющей требованиям к качеству вырабатываемой энергии. ГТД имеет встроенный на входе соосный редуктор. Общая компоновка ГТД обеспечивает, при необходимости, в эксплуатации блочную замену ГТД или редуктора, а также отдельных узлов и элементов.

Двигатель Д049Р спроектирован изначально по стойкости к сернистой коррозии и морскому климату. Это обеспечивается применением лопаток из сплава с повышенным содержанием хрома и использованием антикоррозионных покрытий. Одним из преимуществ двигателя является то, что он может работать на различных видах топлива, включая тяжелые виды топлива.

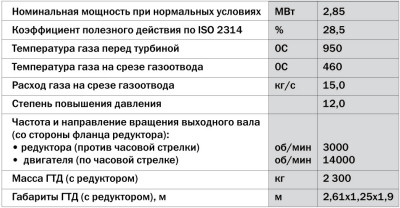

Технические характеристики Д049Р:

Концепция ОАО «Сатурн - Газовые турбины» предусматривает формирование развернутого коммерческого предложения по изготовлению и поставке газотурбинного оборудования (от поставки только газотурбинного привода до выполнения всего комплекса работ – разработка проекта, изготовление и поставка оборудования, строительная часть, монтаж оборудования и, наконец, запуск электростанции в эксплуатацию, плюс сервисное обслуживание жизненного цикла энергообъекта). В соответствии с этим, ГТЭС-2,5 спроектирована в пяти различных вариантах комплектации: МИНИМУМ, МЕДИУМ, МАКСИМУМ, СТАНДАРТНЫЙ и АВТОНОМНЫЙ. Данный подход позволяет Заказчику самому определиться в степени его участия в реализации проекта строительства электростанции.