- •Міський транспорт

- •Міський транспорт

- •Тема 1: Кузова трамвайних вагонів, тролейбусів та вагонів метрополітену.

- •1. Загальні відомості про кузова та основні характеристики трамвайних вагонів і тролейбуса.

- •2. Кузова трамвайних вагонів і їх будова.

- •3. Кузова тролейбусів і їх будова.

- •3, 4, 8, 10 – Розкоси, 5, 9, 11, 12 – поперечні ферми, 13 – повздовжні балки-лонжерони.

- •4. Кузова вагонів метрополітенів і їх будова.

- •5. Вимоги до правил експлуатації кузовного обладнання.

- •Тема 2: Ходові частини вагонів метрополітену, трамваю і тролейбусів.

- •1. Візки і колісні пари вагонів метрополітену.

- •2. Візки трамвайних вагонів.

- •1, 2, 10, 11–Роз’ємний кінець, 3, 12, 17–кронштейни підвіски рейкового гальма, 4, 8–кронштейни підвіски тягового двигуна,

- •3. Шасі і мости тролейбусів.

- •4. Ресорне і пневматичне підвішування рухомого складу.

- •Тема 3: Будова ресорного підвішування трамвайного вагону та тролейбуса.

- •1. Будова ресорного підвішування трамвайних вагонів.

- •2. Будова підвіски тролейбуса.

- •3. Колісні пари трамвайних вагонів. Колеса і шини тролейбуса.

- •4. Вимоги тпе до ходової частини.

- •Тема 4: Будова ресорного підвішування кузова вагону метрополітену.

- •1. Будова ресорного підвішування кузова.

- •2. Технічне обслуговування ресорного підвішування кузова.

- •Тема 5: Силові передачі трамваїв і тролейбусів.

- •1. Призначення і типи силових передач.

- •2. Силові передачі на трамваї.

- •1, 2, 18, 20-Кришка лабіринтного ущільнення; 3, 19-підгумове колесо; 4-вісь;

- •3. Центральний і колісний редуктори тролейбусів.

- •4. Карданні передачі трамвайних вагонів і тролейбусів.

- •Тема 6: Вузли підвішування редуктора, тягової передачі і бруса струмоприймача на вагонах метрополітену.

- •1. Тягова передача і вузол підвішування редуктора.

- •2. Карданна муфта.

- •Фесенко Геннадій Іванович міський транспорт методичні вказівки до практичних робіт

5. Вимоги до правил експлуатації кузовного обладнання.

Правилам технічної експлуатації повинні відповідати рухомий склад ,який знаходиться на лінії.

К вимогам експлуатації в першу чергу відноситься наявність справного обладнання, забезпечення безпеки і зручності для пасажирів при находженні їх в пасажирському салоні.

Періодично раму кузова оглядають для виявлення тріщин на шворневих і поперечних балках, нижнім поясі і хребтових балках. Перевіряють підлогу, металевий настил підлоги, кронштейнів для кріплення

обладнання на рамі, гнізда кріплення ударно-тягового апарату автосцепки.

Кузов регулярно миють теплою водою, дизенфицирують розчином, піддержують нормальні санітарні вимоги пасажирського салону і кабіни водія (машиніста). Прибирання салонів вагону здійснюють за графіком. Вологе прибирання здійснюють спеціальними миючими засобами. Використання соди, кислоти заборонено.

Тема 2: Ходові частини вагонів метрополітену, трамваю і тролейбусів.

Мета: Ознайомити слухачів з будовою та основними елементами ходової частини вагонів метрополітену, трамваїв та тролейбусів.

Час: 2 години.

Метод: практичне заняття.

Місце: аудиторія кафедри ПАТ.

Матеріальне забезпечення: плакати, навчальні посібники, кадропроектор, вузли та агрегати елементів ходової частини.

Література та посібники:

М.Д. Иванов Механическое оборудование электроподвижного состава городского транспорта. М., Транспорт, 1980. с 208.

И.С. Ефремов Троллейбусы. 3-е изд. перераб. и доп. М., Высшая школа, 1969. с 487.

М.Д. Иванов, А.А. Пономарев, Б.К. Иеропольский Трамвайные вагоны Т – 3. М., Транспорт, 1977. с 240.

Э.М. Добропольская Электропоезда метрополитена. Изд. Центр «Академия», 2003, с 320.

Навчальні питання:

Візки і колісні пари вагонів метрополітену.

Візки трамвайних вагонів.

Шасі і мости тролейбусів.

Ресорне і пневматичне підвішування рухомого складу.

1. Візки і колісні пари вагонів метрополітену.

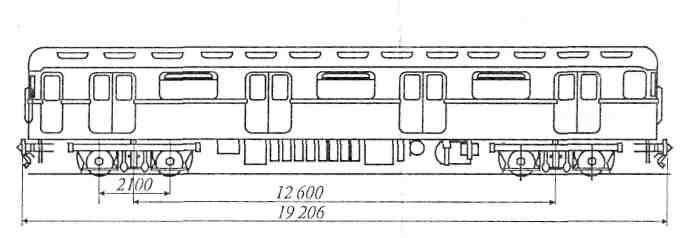

Вагони метрополітену мають велику довженну (19206 мм), тому використовують візки для вписування їх на кривих ділянках дороги.

Рис. 1 Схема вагону.

Візки розташовані на кінцях вагону (рис. 1) на рівній відстані від центру і не пов’язані один від другого. Відстань між центрами двох осей колісних пар називається базою візка і дорівнюється 2100 мм. Від бази візка і довженні кузова залежить мінімальний радіус рейкового шляху в який повинен вписатися вагон. Відстань між поперечними осями візка називається базою вагону. Дорівнюється 12600 мм.

Кожен візок двохосний, поворотний, шарнірно з’єднаний з кузовом за допомогою пятникової опори, навколо якої вона може повертатися у горизонтальної плоскості. Осі колісних пар будуть проходити по радіусу кривій, що зменшує кут набігання коліс на рейку, отож, знос колеса і головки рейки.

Візок складається із основних вузлів: рами, двох колісних пар з редуктором і буксами, подвійного ресорного підвішування, двох тягових передач, підвісних пристроїв для тягового двигуна, редукторів, струмоприємника, деталей механічного гальмування. Вага візка з двигунами 7500 кг.

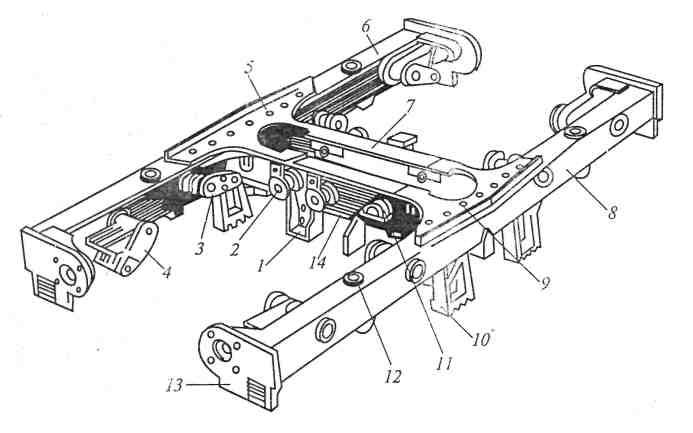

Рама візка (рис. 2) сприймає вагу кузова з пасажирами і рівномірно розподіляти його між колісними парами.

Рис. 2 Рама візка.

Рама сприймає також тягові і гальмові зусилля від колісних пар і передає їх кузову. Крім того на раму діють додаткові навантаження, які обумовлюються нерівностями рейкового шляху.

На раму діють сили розтягу та згинання у вертикальній і горизонтальній плоскостях, а також кручення, пому конструкція рами повинна бути достатнє міцна.

Рама візка цільнозварна, що дозволяє знизити її масу без зниження міцності. Вона виконана із двох повздовжніх (6, 8) і поперечних (7, 14) балок. Місця стиків перекриваються штампованими косинками (5, 9) товщиною 6 мм для підвищення міцності рами і плавного переходу січення. Косинки приварюють по всьому контурі і додатково над повздовжніми балками.

Балки рами – полі, коробчатого січення. Вона складається із двох половин, виготовлені штамповкою з листової сталі товщиною 10 мм.

У вертикальних стінках повздовжніх балок маються отвори, в яких встановлені литі кронштейни (3, 4) для підвіски важелів гальмової передачі, приварених з обох боків балки.

Знизу повздовжніх балок у середній частині приварені литі кронштейни (10) з зуб’ями, к яким кріплять пружні повідки, які пов’язують раму візка з колісними парами вагону.

Колісні пари призначені для перетворення обертального руху валів тягових двигунів і поступальний рух вагону. Вони найбільш відповідальні вузли візків, тому що сприймають все навантаження від ваги кузова зі всім обладнанням і пасажирами, тяговими і гальмовими зусиллями, а також направляють вагон по рейкам шляху.

Від правильної експлуатації колісних пар залежить безпека руху, що обумовлено Правилами технічної експлуатації (ПТЕ).

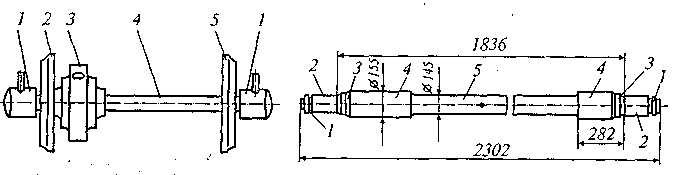

Колісна пара (рис. 3) складається:

Рис. 3 Колісна пара. Рис. 4 Вісь колісної пари.

Вісь (рис. 4) це брус круглого січення. Діаметр осі по всі її довжіні неоднакова. На подматочині частині (4) напресовано колесо, тому, крім напруження згину і кручення, вони ще іспитують стиснення на них колісних центрів. Діаметр подматочинній частині на 10 мм більше середньої (міжматочинної) частини (5). На предподматочиньої частині (3) насаджують і гарячому становищі лабіринтні кільця (комірники) для ущільнення корпусів букс.

Кінцева частина осі – шейки (2) сприймають вертикальні навантаження від ваги вагону. На шійки у гарячому становищі запресовують внутрішні кільця буксових підшипників. Різьбові частини (1) на кінцях осі призначені для закрутки осевих гайок, котрі закріпляють підшипники букс.

Для запобігання концентрованого напруження всі спряженні ділянки одного діаметру і ділянки з другим діаметром виконані плавними. Їх називають галтелями.

Осі колісних пар роблять у тяжких умовах, тому виготовляються ковкою із спеціальної угліродістої сталі з високими механічними параметрами. На них ставлять клеймо, де вказують завод-виготовник, номера осей, номера плавки метала, рік виготовлення, позначка ОТК. При виявлені на одної із осей дефектів контролю підвернені всі другі осі даної плавки.

Колеса. На вагонах метрополітену експлуатуються підгумові цільнометалеві і цільнокатані колеса.

Підгумові колеса (рис. 5) забезпечують зниження шуму при русі і зменшення сил динамічних ударів, які приходяться на ходові частини.

Рис. 5 Підгумове колесо.

Воно складається із колісного центру (1) нормального, коли застосовується подовжня маточина - називається першою, центрального диску (5) насадженим на його обід бандажем (6), натискаючою шайбою (4), шістнадцяти гумових вкладишів (3), які розволожені з обох боків центрального диску по вісім штук в кожному ряду.

Бандаж (6) уявляє собою знімальне сталеве кільце спеціального профілю, яке наробляється на обід центрального диску. Знімальні бандажі роблять для того, що при зносі поверхні бандажу його можна було замінити не міняв інших деталей колеса. Бандаж споряджений гребенем, який знаходиться з внутрішньої сторони рейки. Гребень запобігає сходженню колеса з рейки. Для утримання бандажа на диску при його ослабленні служить кільце кріплення (7). На зовнішній стороні бандажу і колісного центру наносять контрольні риски, зміщення яких вказує на поворот бандажу. В експлуатації допускається поворот не більш на 200 мм. З повторним поворотом колісна пара до експлуатації не допускається.

В процесі експлуатації вагона на поверхні катання можуть появитися дефекти:

Прокат – жолобок глибиною а (рис. 6), який утворюється по всій довжіні робочої поверхні катання в наслідок зносу бандажу при русі коліс по рейці. Прокат супроводжується характерним утворюванням напливу (накату)з зовнішньої сторони колеса. По мірі наростання прокату свобода поперечного переміщення колісних пар зменшується, особливо при проходженні кривих, хід рухомого складу становиться не такий стійкий, зношуються головки рейки. За нормами які допускаються прокат – 5 мм.

Вибоїна – місцевий прокат бандажу. Вибоїна утворюється при заклинюванні колісних пар. Причиною заклинювання може спричинити: несправність гальмових приборів або ва жильно-гальмової передачі, руйнування підшипників і зубцевої передачі. Вибоїна утворює ефект молота який б’є по рейці, коли провалюється колесо на глибину вибоїни. Допускаються вибоїни глибиною до 0,3 мм і завдовжки по кругу катання біля 50 мм.

Підріз гребня – сильний знос рейки внутрішньої нахильної поверхні гребня бандажу, з утворенням гострого гребня, що сприяє сходу вагону з рейки на стрілках, кривих ділянках шляху. Вертикальний підріз гребня висотою 18 мм недопустимий. Підріз гребня виникає: неправильне складання колісної пари, неоднаковий діаметр бандажів колісних пар і перенахил її відносно рами візка. Нормами передбачено товщина гребня не менш 25 мм (у нових - 33 мм)і кут підрізу не більш 800.

Викришування – випадання кусочків металу з поверхні катання в наслідок сильної сітці тріщин, які утворюються на поверхні бандажу при сильному нагріві, при довгому гальмуванні колодками та ризьким охолодженням коліс на рейці. Інтенсивність сітки тріщин на поверхні катання допускається і зрівнюється по фотознімкам із альбому еталонів. Окремі викришування допускаються на площі не більш 200 мм2 глибиною 1,0 мм.

Будова і монтаж буксового вузла.

Осеві букси вагонів служать для передачі ваги кузова з візком на шийки вісі колісних пар, а також тягових і гальмових зусиль від колісних пар на раму візка. Букса (рис.7А) має сталевий корпус (1), в якому розміщені два циліндричних роликових підшипника (2), дякуючи якому знос шийки вісі (7) колісної пари практично відсутній тому, що тертя проходить між роликом і зовнішньою поверхньою внутрішнього кільця підшипника, насадженого на шийку вісі.

Буксовий вузол збирається у такій послідовності: на предподматочинну частину вісі насаджують лабіринтний ворітник (3), який запобігає попадання і буксу бруду і витік мастила. Далі на шийку вісі послідовно встановлюють внутрішнє кільце (18) заднього підшипника і підпорне кільце (16), внутрішнє кільце (14) переднього підшипника і підпорне кільце (13), після чого на кінцевій частині вісі нагвинчують корончату осеву гайку (6) і затягують її.

Лабіринтний ворітник і внутрішнє кільце підшипника перед посадкою на шийку вісі нагрівають у масляній ванні до температури 100-1200 С дистанційне і підпорне кільце встановлюється у холодному стані.

Під час остигання внутрішніх кілець підшипника осеву гайку (6) підтягують, що необхідно для повного притискування торцевих кілець малого дистанційного кільця до внутрішнього кільця підшипника і внутрішнього кільця заднього підшипника до лабіринтному кільцю.

Заложив у канавку горловини корпуса букси повсть кільце (19) (для ущільнення) і змастив стінки горловини тонким шаром мастила.

Рис. 7А Букса вагону:

а-букса з вирізом і знятою оглядовою кришкою; б- розріз.

На нього вільно посаджений блок заднього підшипника (зовнішнє кільце (17) з роликом (2)), велике дистанційне кільце (4) і блок переднього підшипника (зовнішнє кільце (15) з роликом).

Між роликом і кільцями підшипника, а також у канавки лабіринтного ущільнення закладається консистентна змазка.

Корпус букси у зборі надівають на внутрішнє кільце підшипника, після чого встановлюють підпорне кільце, затягують і кріплять осеву гайку.

Правильну зборку провіряють по легкості повороту її від руки.

У процесі експлуатації провіряють нагрів букс, кріплення буксового вузлу, відсутність течії мастила, приляганні кришки. При правильній роботі роликової букси температура її зовнішньої поверхні не повинна привищувати 350 С від температури навколишнього середовища.

Надмірний нагрів буксового вузла з роликовим підшипником може бути визвано такими причинами:

Недостатньо змазки;

Неякісна змазка;

Руйнування роликового підшипника;

Попадання бруду, писка і механічних домішок;

Неправильна зборка підшипника і других елементів вузла.