- •Міський транспорт

- •Міський транспорт

- •Тема 1: Кузова трамвайних вагонів, тролейбусів та вагонів метрополітену.

- •1. Загальні відомості про кузова та основні характеристики трамвайних вагонів і тролейбуса.

- •2. Кузова трамвайних вагонів і їх будова.

- •3. Кузова тролейбусів і їх будова.

- •3, 4, 8, 10 – Розкоси, 5, 9, 11, 12 – поперечні ферми, 13 – повздовжні балки-лонжерони.

- •4. Кузова вагонів метрополітенів і їх будова.

- •5. Вимоги до правил експлуатації кузовного обладнання.

- •Тема 2: Ходові частини вагонів метрополітену, трамваю і тролейбусів.

- •1. Візки і колісні пари вагонів метрополітену.

- •2. Візки трамвайних вагонів.

- •1, 2, 10, 11–Роз’ємний кінець, 3, 12, 17–кронштейни підвіски рейкового гальма, 4, 8–кронштейни підвіски тягового двигуна,

- •3. Шасі і мости тролейбусів.

- •4. Ресорне і пневматичне підвішування рухомого складу.

- •Тема 3: Будова ресорного підвішування трамвайного вагону та тролейбуса.

- •1. Будова ресорного підвішування трамвайних вагонів.

- •2. Будова підвіски тролейбуса.

- •3. Колісні пари трамвайних вагонів. Колеса і шини тролейбуса.

- •4. Вимоги тпе до ходової частини.

- •Тема 4: Будова ресорного підвішування кузова вагону метрополітену.

- •1. Будова ресорного підвішування кузова.

- •2. Технічне обслуговування ресорного підвішування кузова.

- •Тема 5: Силові передачі трамваїв і тролейбусів.

- •1. Призначення і типи силових передач.

- •2. Силові передачі на трамваї.

- •1, 2, 18, 20-Кришка лабіринтного ущільнення; 3, 19-підгумове колесо; 4-вісь;

- •3. Центральний і колісний редуктори тролейбусів.

- •4. Карданні передачі трамвайних вагонів і тролейбусів.

- •Тема 6: Вузли підвішування редуктора, тягової передачі і бруса струмоприймача на вагонах метрополітену.

- •1. Тягова передача і вузол підвішування редуктора.

- •2. Карданна муфта.

- •Фесенко Геннадій Іванович міський транспорт методичні вказівки до практичних робіт

Тема 4: Будова ресорного підвішування кузова вагону метрополітену.

Мета: Ознайомити слухачів з будовою та основними елементами ресорного підвішування вагонів метрополітену.

Час: 2 години.

Метод: практичне заняття.

Місце: аудиторія кафедри ПАТ.

Матеріальне забезпечення: плакати, навчальні посібники, кадропроектор, вузли та агрегати елементів ходової частини.

Література та посібники:

М.Д. Иванов Механическое оборудование электроподвижного состава городского транспорта. М., Транспорт, 1980. с 208.

И.С. Ефремов Троллейбусы. 3-е изд. перераб. и доп. М., Высшая школа, 1969. с 487.

М.Д. Иванов, А.А. Пономарев, Б.К. Иеропольский Трамвайные вагоны Т – 3. М., Транспорт, 1977. с 240.

Э.М. Добропольская Электропоезда метрополитена. Изд. Центр «Академия», 2003, с 320.

Навчальні питання:

Будова ресорного підвішування кузова.

Технічне обслуговування ресорного підвішування кузова.

1. Будова ресорного підвішування кузова.

Ресорне підвішування – це пружне обладнання, яке служить для пом’якшення і часткового гасіння коливань, які виникають в наслідок нерівності шляху, для облегшення плавності ходу вагона і піддержання кузова у нормальному положенні після проходження кривої ділянці шляху. У якості ресор встановлюються циліндричні пружини, виготовлених шляхом закрутки сталевого прута.

На вагонах метрополітену застосовуються подвійне ресорне підвішування: буксове і центральне. Вони складаються із двох послідовно працюючих ступенів.

Буксове підвішування (рис. 1) служить для підресорювання рами візка відносно колісних пар і шляху.

Корпус букси має два крила (13), на яких встановлюються комплекти із двох пружин, вставлених одна у другу. Пружини навиті із сталевих прутків діаметром 27 мм у зовнішній (4) і 17 мм у внутрішній (9), при цьому зовнішня має праву завивку, а внутрішня – ліву. Гнучкість ресор буксового підвішування – 1,6 мм/т, тобто при масі вантажу у вагоні, порівняно 1 т, просадка ресор встановлює 1,6 мм. Висота комплекту пружин під тарою вагону – 233 мм.

Комплект пружин спирається на нижню і верхні підпори з виступами для центрування внутрішніх пружин. Між рамою візка (8) і верхньою підпорою для усунення металевого контакту встановлюють гумову прокладку (7) товщиною 33 мм.

Ця прокладка також знижує шум при ударах коліс о стики та нерівності рейкового шляху при русі.

Рис. 1 Буксове підвішування вагону.

Тягові і гальмові зусилля від корпуса букси на раму візка передаються через плоскі пружинні повідки. Кожну колісну пару з’єднують з рамою візка трьома повідками: двома прямими (12) і (15) і одною зогнутою (2). Прямі повідки – це смуга шириною 90 мм і товщиною у середині 7 мм, а по кінцях 14 мм. Зогнутий поводок, має таке ж саме січення і являє собою компенсаційним при опусканні рами візка під навантаженням.

У місці з’єднання повідка одного з другим, з кронштейном візка, з крилями букси нарізали трапецевідні зуб’я висотою 6 мм і зроблені отвори під прогоничі (1), (3), (11) і (14). Трапецевідна форма зуб’ів забезпечує прочне з’єднання повідків з кронштейном рами і крилями букс, які також мають зубчату гребінку.

Таке з’єднання колісної пари з рамою візка забезпечує свобідне переміщення рами у вертикальній плоскості за рахунок пружній деформації повідків.

Повідки роблять у край тяжких умовах так, як при тязі або гальмуванні один поводок розтягується, а другий робить на повздовжнє стискування з згином, і навпаки, при просадці рами візка вони згинаються у вертикальній плоскості.

Найбільш навантажені в таких умовах є поводок (12) єднаючи буксу і кронштейн (10).

На верху до корпуса букси приварено штир (6), який служить запобіжником на випадок злому повідка і втрати зв’язку колісної пари з рамою візка. Штир входить у втулку (5), вварену в повздовжню балку рами візка. Між втулкою рами і запобіжним штирем мається радіальний зазор. При ушкодженні повідка рама візка торцями втулок обіпреться на площадку штиря.

Центральне підвішування служить для підресорювання кузова відносно рами візка.

Кузов вагону спирається на центральну балку (2) (рис. 2), розташований у проймі рам візка між повздовжніми балками (1) і має відносно них вільний хід.

Рис. 2 Центральна балка візка з підпорами для кузова.

Підпор три : дона пятникова (3), розволожена у центрі, і дві бокових, роликові (4) – по кінцям балок. Підпори центрального підвішування дозволяють візкам повертати у горизонтальній плоскості і переміщуватися повздовж відносно рами кузова при русі вагону на кривих ділянках шляху.

Пятникова підпора складається із пятника (3) (рис. 3), підп’ятника (2) з гумовим амортизатором (5), шворня (4) з чекою (8).

Рис. 3 Вузли підпори кузова на візку.

Пятник (рис. 4) виконано із сталі і уявляє собою частину випуклої сфери (1) з фланцем (2) для кріплення до шворневої балки рами кузова. Підп’ятник також уявляє собою частину сфери, тільки вгнутої ( у вигляді чашки). У середині сфери у нижній частині підп’ятника є центральний виступ, який входить у отвір гумового амортизатора, розміщеного у центральному гнізді центральної балки (9) (см. рис. 3). Гумовий амортизатор підп’ятника уявляє собою гумову шайбу, арміровану з обох боків для запобігання від зносу сталевими листами. Товщина амортизатора 36-30 мм.

Центральну балку візка з’єднують з шворневою балкою рами кузова сталевим шворнем (4) діаметром 55 мм і довжиною 550 мм. Верхній кінець шворня має головку, якою він спирається на пружину, а нижній – виступає із центральної балки і закріплюється чекою. Шворінь опускається через люк на підлозі вагону. Зверху до головки шворня приварено ушко, за допомогою якого його достають із гнізда. Змазку у пятник заливають також через люк, який розміщено на долівці вагону. Через отвір у пятнику вона попадає у кільцеві і радіальні канавки підп’ятника. При переміщенні пятника по підп’ятнику поверхні обох змащуються.

Бокові роликові підпори (ковзуни) є додатковими підпорами кузова, які забезпечують стійкість при проходженні вагоном кривих ділянок шляху, забезпечують рівномірний розподіл ваги кузова між колісними парами. Бокові підпори складаються з пластинчатих наличників (7) (см. рис. 3), приварених до шворневої балки (6) рами кузова, і роликів (1).

Які розміщені у литих коробках, приварених до кінців центральної балки візка. Ролики обгумовані, що виключає контакт металевих деталів і затрудняє поширення звуку від ходових частин у кузов вагону.

Рис. 4 Пятник підпори кузова.

Із-за тертя у бокових підпорах зменшується бокова качка вагону і хитання візка, що поліпшує плавність ходу. На валику ролика мається з зовнішньої сторони прес-мальонки для подачі густого мастила через канавки під його металеву частину, що захищає від попадання мастила на гуму.

Центральна балка пов’язана з рамою візка через ресорні вузли, які називаються центральним підвішуванням.

Вузол центрального підвішування (рис. 5) має конструкцію.

Рис.

5 Вузол центрального підвішування

кузова.

Рис.

5 Вузол центрального підвішування

кузова.

На повздовжніх балках рами візка на складових підвісках складених із рами(5), сережки (3), висять два піддона-балансира (13). На кожний піддон встановлено по два комплекти подвійних пружин (10) і (11), на котру спирається центральна балка (7).

Навантаження від кузова передається через центральну балку, комплекту пружин, піддона і підвіски на раму візка і далі через буксове підвішування на вісь колісної пари і на рейку.

Піддон балансир (рис. 6) уявляє собою масивну фасону плиту на верхній плоскості якої є два гнізда – углиблення (2) для пружин. З обох кінців піддона зроблені два масивних ушка (1) з отворами (3), у кожну вставляють по вильці (6) (см. рис. 5) з прямокутними головками, у виїмки котрих встановлюють нижні повздовжні частини рамок (5).

Рис.

6 Піддон-балансир:

Рис.

6 Піддон-балансир:

1-ушко; 2-гніздо-углиблення; 3-отвір; 4- виступ.

Аналогічним образом на вилку (4), пропущену через отвір нижнього шарніру сережки (3), закріплена верхня повздовжня частина рамки. Рамки можуть виконувати коливальні рухи у різних напрямках. За допомогою верхнього шарніру сережку навішують на валик (1) центрального підвішування, який встановлений у гнізді поперечній балці візка.

Така конструкція підвіски у місці з’єднання має шарніри, які володіють доброю рухомістю у двох взаємно перпендикулярних напрямках. Що поліпшує динаміку бокових відхилень кузова при вході візка у криві ділянці шляху.

Для пом’якшення ударів сережки о раму візка у гнізді поперечних балок встановлюють гумові підпори (2), облицьовані сталевими пластинами.

Комплект пружин складається із зовнішньої (10) пружини, пруток діаметром 30 мм правої навивки , і внутрішньої (11) пружини, пруток діаметром прутка 20 мм лівої навивки. Для направляння внутрішніх пружин комплекту служать верхня (9) і нижні (12) підпори. Гнучкість пружин центрального підвішування – 2,2 мм/т. Висота пружин під тарою вагона 282 мм. Між центральною балкою і пружинами встановлена прокладка (8), яка має призначення таке ж , як і прокладки буксового підвішування.

У процесі експлуатації допускається регулювання положення кузова відносно рами візка додатковими прокладками під центральну балку.

З обох боків кожного візка між центральною повздовжніми балками розміщенні гідравлічні гасильники коливань (14) (см. рис. 5). Вони призначені для гасіння горизонтальних і вертикальних коливань кузова і тому встановлюються під кутом 350 до горизонталі. Пружини центрального підвішування довго самозаспокоюваються, і коли не застосувати гідравлічні гасильники, кузов буде довго при русі розгойдуватися.

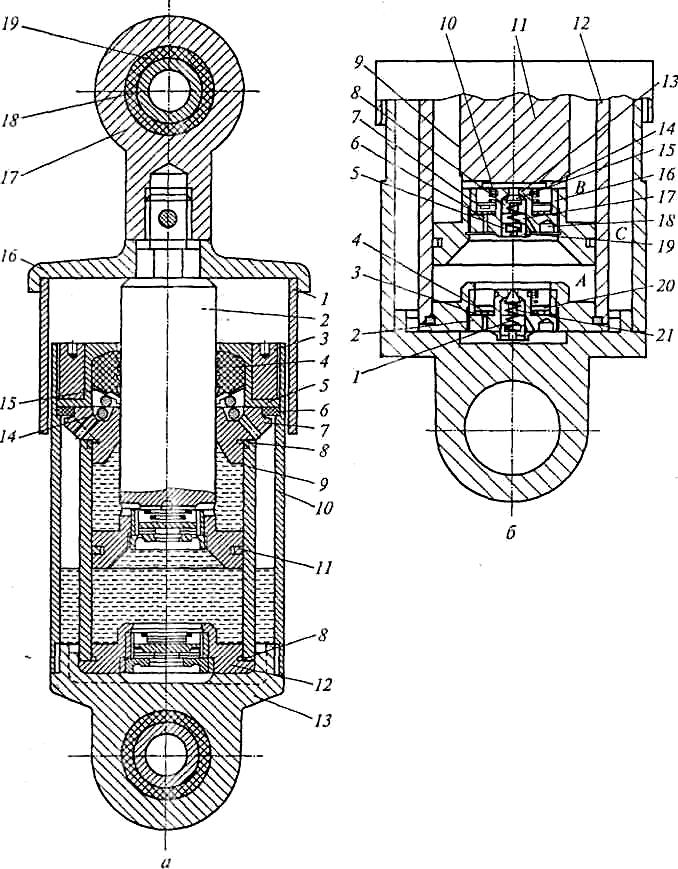

У гідравлічному гасильнику коливань (рис. 7) відбувається послідовне переміщення в’язкої рідини із однієї порожнини у другу за допомогою поршня через вузькі щілини каналів (дросельні отвори). При дроселірованії рідини у наслідок в’язкого тертя виникають сили, які перешкоджають переміщенню поршня.

Робота гідравлічного гасильника коливань основана на здатності клапанів дроселіровать масло у любому напрямку. Так, при виниканні додаткових навантажень, які стискують пружини центрального підвішування, поршень рухається у низ. Масло, яке знаходиться під поршнем під тиском через клапани перетикає у над поршневу порожнину. Все масло, яке перетикає знизу, не може вміститься над поршнем тому надлишок беде поступати через клапан (12) у додаткову порожнину між робочим (9) і зовнішнім (10) циліндрами. Коли зникають додаткові навантаження пружини центрального підвішування звільняються і піднімають кузов вагону у гору; проходить розтяг гасильника – шток з поршнем рухається у верх.

Внаслідок цього масло із над поршневою порожниною перетикає через клапан в під поршневу порожнину.

Рис. 7 Гідравлічний гасильник:

а- з пластинчатим клапаном; б- з клапанними блоками;

(а) - 9-робочий циліндр; 10-зовнішній циліндр; 11-поршень з чавунним ущільненим кільцем; 7-кришка; 8-ущільнювальна прокладка; 2-шток; 4-гумовий мастильний сальник; 15-шайба; 14-пружина; 5-фасонна тарельчата шайба; 3-гайка; 6-гумове кільце; 1-зовнішній кожух; 16-кришка; 17-верхня головка; 19-гумова втулка; 18-стальна втулка; 12-нижній клапан; 13-нижня головка;

(б) – А-штокова порожнина; В-штокова порожнина; С-рекуперативна порожнина; 13-корпус; 16-шайба; 15-конічний клапан; 5-регулювальний гвинт; 14-підпора; 8, 9-пружина; 10-стопорне кільце; 6-шість отворів; 17-наклонні отвори; 7-дросильний отвір; 5-гвинт; 19-центральний отвір; 18-отвори під спеціальний ключ; 11-шток; 12-циліндр; 4-дросельний отвір; 3-отвір; 21-конічний клапан; 1-пружина; 2-сідло у корпусі; 20-шайба.

Із-за нерівності об’ємів переміщеного масла для того, щоб заповнити вивільнюючи об’єм нижньої порожнини, то масло будить поступати також із додаткової порожнини через нижній клапан.

Швидке переміщення штока поршня у верх зустрічає великий опір в наслідок млявого перетікання масла через отвори у клапані поршня, а при переміщенні у низ – від нижнього клапана. Так досягається гасіння коливань ресор центрального підвішування.