- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

III Дуговая резка вольфрамовым (неплавящимся) электродом

Дуговая резка вольфрамовым (неплавящимся) электродом производится в защитной

среде аргона. Этот вид резки применяется редко. В основном используется при

о бработке

легированных сталей или цветных металлов.

бработке

легированных сталей или цветных металлов.

Сущность способа состоит в том, что для резки на электроде создается повышенный

ток (на 20-30% выше, чем при сварке) и металл проплавляется насквозь.

54

Кислородно-дуговая резка металлов

Сущность этого способа резки заключается в том, что металл сначала расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается.

Существует несколько способов кислородно-дуговой резки, один из них – способ резки при помощи стальных трубчатых электродов.

При этом методе кислородно-дуговой резки металл нагревается электрической дугой, возбуждаемой между обрабатываемым изделием и трубчатым электродом. Струя кислорода подается через отверстие трубки и, попадая на нагретую поверхность металла, окисляет его по всей толщине.

Электродами при данном способе служат

трубки из низкоуглеродистой или

нержавеющей стали (наружный диаметр

5-7мм, диаметр отверстия 1-3,5мм). Наружная

поверхность электрода имеет специальное

покрытие для предохранения его от

замыкания на обрабатываемый металл при

перемещении и опирании.

Электродами при данном способе служат

трубки из низкоуглеродистой или

нержавеющей стали (наружный диаметр

5-7мм, диаметр отверстия 1-3,5мм). Наружная

поверхность электрода имеет специальное

покрытие для предохранения его от

замыкания на обрабатываемый металл при

перемещении и опирании.

Воздушно-дуговая резка

Сущность этого способа резки заключается в том, что металл расплавляется дугой, возбуждаемой между изделием и угольным электродом. Удаление металла производится струей сжатого воздуха.

Воздушно-дуговая резка производится на постоянном токе обратной полярности.

Применяются специальные резаки двух разновидностей: с кольцевым расположением воздушной струи и с последовательным расположением. Угольные и графитовые электроды с круглой или пластинчатой формой.

Воздушно-дуговая резка подразделяется на две разновидности: разделительную резку и поверхностную строжку.

Поверхностная строжка применяется для разделки дефектных участков в металле и сварных швах, для подрубки корня шва, а также для снятия фасок. Фаску при этом можно снимать одновременно на обеих кромках листа. Ширина канавки, которая образуется при поверхностной строжке, на 2-3мм больше, чем диаметр электрода.

Воздушно-дуговая резка чаще всего применяется для обработки нержавеющей стали и цветных металлов. Она имеет целый ряд преимуществ по сравнению с другими способами обработки: более проста, дешева и более производительна.

Режимы поверхностной воздушно-дуговой резки

Толщина свариваемого металла, мм |

Диаметр электрода, мм |

Ток, А |

Ширина разделки корня шва, мм |

разделки корня шва, мм |

5 – 8 6 – 8 8 – 10 10 - 11 |

4 6 8 10 |

180 280 370 450 |

6 – 7 7,5 – 9 8,5 – 11 11,5 – 13,0 |

3 – 4 4 – 5 4 – 5 5 - 6 |

Режимы разделительной воздушно-дуговой резки

Толщина места мм |

Диаметр электрода, мм |

Сила тока, А |

Скорость резки, м/ч |

|

Низкоуглеродная сталь |

Высоколегирован ная сталь |

|||

5 10 12 16 25 |

6 8 10 12 12 |

270 – 300 360 – 400 450 – 500 540 – 600 540 - 600 |

60 – 62 26 – 28 20 – 22 22 – 24 8 - 10 |

63 – 65 30 – 32 22 – 24 24 – 26 10 - 12 |

Плазменно-дуговая резка металлов

Плазма – это газ, состоящий из смеси электрически нейтральных молекул, положительно заряженных ионов и электронов, и нагретый до очень высокой температуры.

Суть плазменно-дуговой резки в том, что металл проплавляется мощным дуговым разрядом, локализованным на очень малом участке поверхности с последующим удалением расплавленного металла из области реза с помощью высокоскоростного газового потока.

Холодный газ подается в горелку и попадает в зону дугового разряда, где обретает свойства плазмы. Плазма затем истекает через отверстие малого диаметра в виде ярко светящейся струи с большой скоростью и температурой 30.000ºС и выше.

Примеры режимов плазменно-дуговой резки

Параметры резки |

|

|

Ст.3 толщиной 18мм |

Сталь 1Х18Н9Т толщиной 20мм |

|

Ток, А Напряжение дуги, В Диаметр электрода, мм Диаметр сопла, мм Расстояние от сопла до изделия, мм Расход аргона, л/мин Расход воздуха, м³/час Скорость резки, м/ч |

300 65 4 3,5 5 10 5 60 |

340 75 4 3,5 5 10 5 40 |

Дуговая резка под водой

Устойчивая сварочная дуга для подводной резки при использовании обычных источников питания может быть получена при применении металлических или угольных электродов. Электроды для подводной резки должны иметь толстое водонепроницаемое покрытие, а поскольку

56

о но

будет плавиться медленнее стержня (так

как охлаждается водой),

но

будет плавиться медленнее стержня (так

как охлаждается водой),

то на электроде образуется «козырек», который способствует

устойчивости газового пузыря и стабильному горению дуги.

Водонепроницаемость покрытия электрода достигается пропиткой

парафином. Для покрытия используется смесь железного сурика (80%)

и мела (20%) с добавлением жидкого натриевого стекла для связки.

Покрытие наносится окунанием. Для электродного стержня использует

ся сварочная проволока Св-08 или Св-08ГС.

Величину сварочного тока устанавливают из расчета 60-70А на один миллиметр диаметра электрода. Напряжение дуги под водой несколько больше, чем при сварке на воздухе.

Дуговая резка под водой применяется при строительстве различных гидросооружений, ремонте судов и т.д.

Оказание первой помощи пострадавшим при дуговой сварке и резке металлов

Техника безопасности

При выполнении работ, связанных с дуговой сваркой и резкой, возможны следующие опасности для жизни и здоровья рабочих:

поражение электрическим током;

поражение лучами дуги глаз и открытых поверхностей кожи;

у

шибы

и прорезы, которые возможны в процессе

подготовки изделий к сварке и во время

самой сварки;

шибы

и прорезы, которые возможны в процессе

подготовки изделий к сварке и во время

самой сварки;ожоги от разбрызгивания капель расплавленного металла и шлака;

отравление вредными газами;

взрывы при сварке сосудов, находящихся под давлением;

взрывы при работе вблизи легковоспламеняющихся и взрывоопасных веществ;

пожары из-за расплавленного металла и шлаков.

Поражение электрическим током

Поражение электрическим током возникает при замыкании

электрической цепи сварочного аппарата через человеческое тело.

Причинами возникновения такого замыкания могут быть:

недостаточная электрическая изоляция сварочных проводов и

аппаратов;

плохое состояние спецодежды и обуви сварщика;

сырость помещений;

теснота помещений;

а также ряд других факторов.

В зависимости от величины электрического тока, который проходит через человека при замыкании, возможны следующие травмы (при частоте тока 50Гц):

п

ри

токе 0,6 – 1 тА – легкое дрожание рук;

ри

токе 0,6 – 1 тА – легкое дрожание рук;при 5 – 7 тА – судороги в руках;

при 8 – 10 тА – судороги и сильные боли в пальцах и кистях рук;

при токе 20 – 25 тА – паралич рук, затруднение дыхания;

при токе 50 – 80 тА – паралич дыхания;

при токе 90 – 100 тА – паралич дыхания, а при длительности воздействия более 3с – паралич сердца;

при токе 3000 тА и длительности воздействия более 0,1с – паралич дыхания и сердца, разрушение тканей тела.

Следовательно, смертельной нужно считать величину тока порядка 100 тА или 0,1А.

Если электрический ток имеет частоту свыше 500Гц, его опасное воздействие существенно ослабевает. 57

Воздействие электрического тока существенно зависит от величины сопротивления человеческого тока, которое в различных частях имеет разную величину.

Например, небольшое сопротивление имеет сухая кожа, ее верхний роговой слой, в котором нет кровеносных сосудов.

Сопротивление тела зависит от внутренних условий (усталость, психологическая подавленность и др.) и внешних условий (температура, влажность, загазованность и др.).

При напряжении электрического тока более 100В происходит пробой верхнего рогового слоя кожи, что влечет за собой общее уменьшение сопротивления тела.

При определении условий электробезопасности сопротивление тела считают равным 1000-2000Ом в зависимости от величины напряжения.

Безопасным считается напряжение, равное 12В, а при работе в сухих, отапливаемых и вентилируемых помещениях – 36В.

Защита от поражения электрическим током

Для защиты сварщика от поражения электрическим током следует соблюдать следующие условия:

надежно заземлять корпус источника питания дуги и свариваемое изделие;

н

е

использовать контур заземления для

обратного провода;

е

использовать контур заземления для

обратного провода;надежно изолировать рукоятку электродержателя;

работать в сухой и прочной спецодежде и рукавицах

(ботинки сварщика не должны иметь в подошве металличес-

ких гвоздей и шпилек);

в случае отсутствия укрытий прекращать работу при дожде

и сильном снегопаде;

не производить самому ремонт оборудования и аппаратуры

(такую работу должен производить электрик);

при работе внутри сосудов использовать резиновый коврик и переносную лампу напряжением не более 12В.

Заземление

Защитное заземление – это соединение металлическим проводом частей электрического устройства с землей.

Земля используется как проводник в цепи замыкания в аварийном режиме работы. При грамотно выполненном заземлении электрооборудования образуются две параллельные электрические ветви: одна с небольшим сопротивлением (3-4Ом), а другая, в которую входит человек, с большим сопротивлением (2000Ом). Поэтому при случайном касании тела человека о корпус источника питания, оказавшегося под напряжением, ток через тело человека практически не пойдет.

Заземление выполняется различными способами в зависимости от величины напряжения и системы электроснабжения (с изолированной нейтралью или с глухо заземленной нейтралью).

На передвижных сварочных установках используют переносные заземленные устройства.

Оказание первой помощи пострадавшим от электрического тока

В первую очередь необходимо отсоединить от пострадавшего токоведущий провод. Это можно сделать отбрасыванием провода сухой доской, веткой или же перерубанием провода острым инструментом с изолирующей рукояткой. Еще лучше – если есть такая возможность, - сразу выключить рубильник или предохранители. 58

Пострадавшему необходимо обеспечить приток свежего воздуха и полный

покой. При отсутствии дыхания и пульса следует немедленно начать искусствен

ное дыхание.

В любом случае при поражениях электрическим током необходимо как можно

раньше вызвать врача.

Поражение электрическим током может вызвать клиническую (мнимую) смерть. Состояние клинической смерти продолжается 4-12 минут. В это время человек может быть возвращен (реанимирован) к жизни оказанием медицинской помощи, искусственного дыхания или же непрямого массажа сердца.

Следует знать, что констатировать смерть может только врач, поэтому помощь пострадавшему следует оказывать непрерывно до момента прибытия врача.

Искусственное дыхание

Если процедура искусственного дыхания начата на первой минуте, то исход несчастного случая, как правило, благоприятен.

Пострадавшего укладывают на живот. Затем необходимо обеспечить приток свежего воздуха, расстегнуть ворот, пояс и другие части одежды, которые могут затруднять кровообращение и дыхание. Следует также вытянуть язык, который при параличе западает в гортань и перекрывает дыхательные пути. Один человек должен удерживать язык пальцами через носовой платок, два других – делать искусственное дыхание. Для этого локти пострадавшего перемещают от нижних ребер до маковки головы. Локти необходимо перемещать параллельно земле и производить легкое нажатие локтями на середину ребер. Число движений локтями должно быть равно числу собственных глубоких дыханий.

В настоящее время широко распространен способ искусственного дыхания «рот в рот». При этом способе воздух вдувается непосредственно в рот пострадавшего, который должен лежать на спине. При этом под лопатки ему подкладывается мягкий валик (например, из одежды), а голова откидывается назад. Оказывающий помощь делает глубокий вдох, затем плотно (через носовой платок или марлю) прижимает свой рот ко рту пострадавшего и с силой вдувает воздух. В этот момент нос пострадавшего должен быть зажат. После вдувания воздуха рот и нос пострадавшего освобождают.

Вдувания должны производиться каждые

5-6сек. Способ искусственного дыхания

«рот в рот» является более эффективным,

чем ручной, так как при каждом вдувании

в легкие пострадавшего поступает в 3-4

раза больше воздуха.

Вдувания должны производиться каждые

5-6сек. Способ искусственного дыхания

«рот в рот» является более эффективным,

чем ручной, так как при каждом вдувании

в легкие пострадавшего поступает в 3-4

раза больше воздуха.

Поражение зрения

Электрическая сварочная дуга выделяет три разновидности излучений: световое, инфракрасное и ультрафиолетовое.

Световые лучи сварочной дуги способны ослеплять, поскольку их яркость в 10.000 раз превышают допустимую яркость для глаза. Через некоторое непродолжительное время ослабление зрения от воздействия световых лучей проходит.

Инфракрасное излучение может вызвать повреждение глаз только при длительном воздействии. Это повреждение приводит к такому заболеванию как катаракта (омутнение) хрусталика и может приводить к полной или частичной потере зрения. У сварщиков такое заболевание встречается редко.

Ультрафиолетовое излучение даже при кратковременном воздействии на небольшом расстоянии вызывает заболевание глаз – так называемую электроофтальмию (светоболезнь). Основные симптомы

59

заболевания – резь в глазах, слезотечение, временное ослабление зрения. Симптомы появляются через несколько часов после облучения. Электроофтальмию можно излечить в течение 2-3 дней с помощью капель «Альбуцид» или цинковых капель. Можно применять также промывание чаем и холодные компрессы.

Защита органов зрения

Электросварщики должны работать со светофильтрами, которые задерживают и поглощают излучение дуги. Светофильтры выбираются в соответствии с мощностью дуги.

В ыбор

типа светофильтра в зависимости от

мощности сварочной дуги

ыбор

типа светофильтра в зависимости от

мощности сварочной дуги

Величина сварочного тока |

Тип светофильтра |

От 30 до 75 А От 75 до 200 А От 200 до 400 А Более 400 А |

Э – 1 Э – 2 Э – 3 Э – 4, Э - 5 |

Светофильтры имеют размеры стекол 52×102мм. Стекла светофильтров снаружи предохраняются обычным оконным стеклом, которое сменяется по мере загрязнения.

Стены и потолки сварочных мастерских необходимо окрашивать матовой краской темных тонов, исключающей отражение световых лучей.

Отравление вредными газами и пылью

При сильном загрязнении воздуха сварочной пылью из окислов и др. соединений марганца, углерода, азота, хлора, фтора и т.п. возможно отравление сварщика.

Признаками отравления обычно являются следующие симптомы: тошнота, головокружение, головная боль, слабость, рвота, учащенное дыхание и другие. Отравляющие вещества способны откладываться в различных тканях организма человека и вызывать химические заболевания.

Для борьбы с загрязнением воздуха

проводятся следующие мероприятия:

Для борьбы с загрязнением воздуха

проводятся следующие мероприятия:

устройство приточно-вытяжной вентиляции и передвижных отсосов;

использование респираторов, а в отдельных случаях и противогазов;

и

спользование

устройств, обеспечивающих приток

свежего воздуха через электродержатель

или шлем.

спользование

устройств, обеспечивающих приток

свежего воздуха через электродержатель

или шлем.

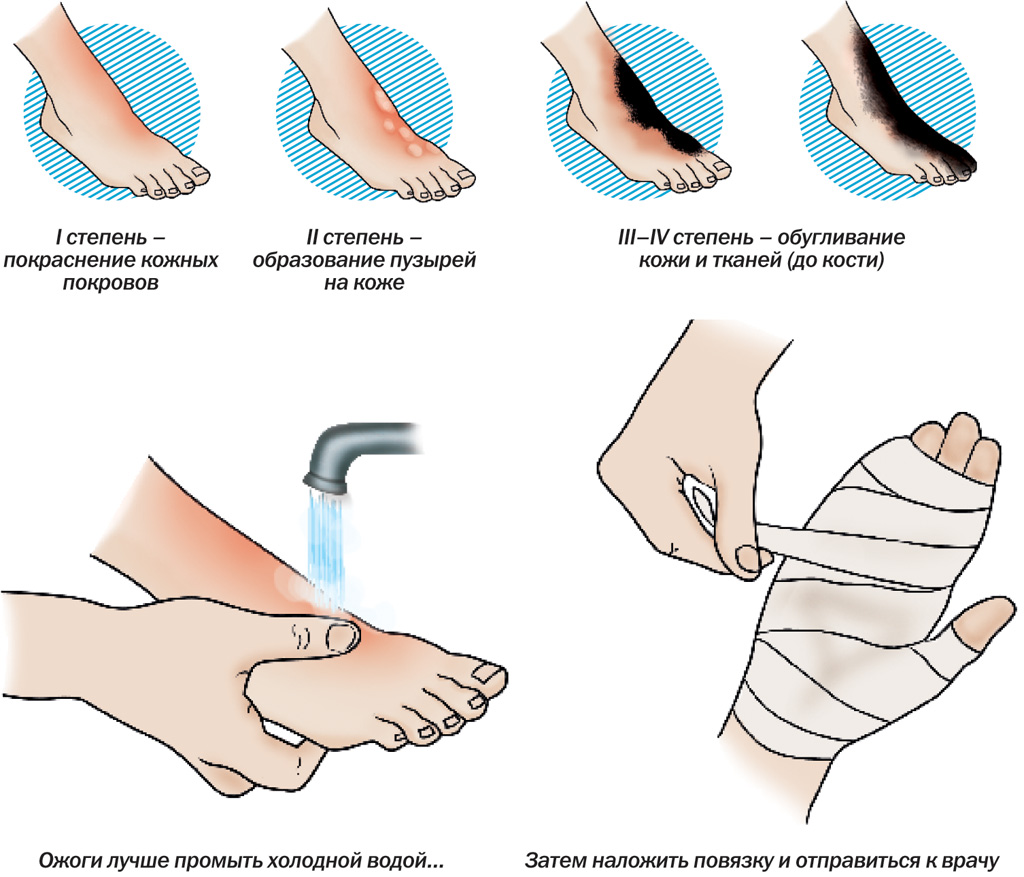

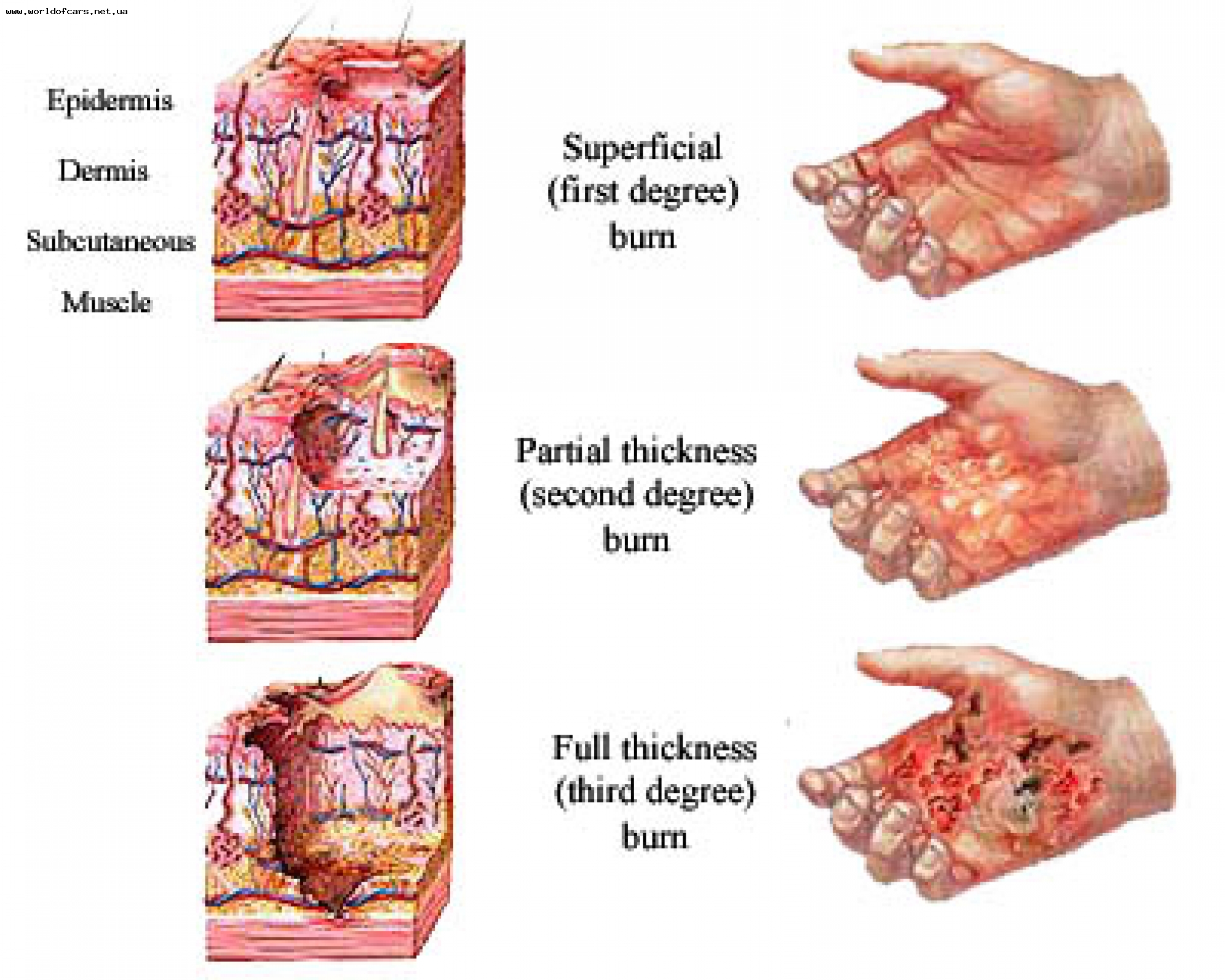

Ожоги

При выполнении сварочных работ расплавленный металл и шлак разбрызгиваются. Эти брызги могут попасть на незащищенную кожу сварщика или на одежду и вызвать ожоги. Чтобы обеспечить защиту сварщика от ожогов, он должен быть обеспечен специальной одеждой, которая не тлеет и не прогорает,

60

специальной обувью, рукавицами и головным убором.

При сварочных работах рядом с легковоспламеняющимися материалами может возникнуть пожар. Такая опасность особенно высока при работе на строительстве.

Если сварочные работы производятся наверху, то необходимо защитить находящиеся внизу легковоспламеняющиеся предметы от падающих сверху искр. Особая осторожность необходима также в случаях производства сварочных работ вблизи деревянных лесов, отходов, в виде опилок и стружек.

В местах производства сварочных работ

должны находиться различные средства

пожаротушения: ящик с песком, подведенная

вода, огнетушители и т.д.

В местах производства сварочных работ

должны находиться различные средства

пожаротушения: ящик с песком, подведенная

вода, огнетушители и т.д.

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы

Студент должен знать: обязанности слесаря-сантехника, работающего в качестве помощника сварщика; дуговую резку металлов электродами, кислородно-дуговую резку, воздушно-дуговую резку, плазменно-дуговую резку; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять дуговую резку металлическим электродом, вольфрамовым (неплавящимся) электродом; кислородно-дуговую резку, воздушно-дуговую резку, плазменно-дуговую резку металлов; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при выполнении дуговой резки металлов; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Что называется сварочным постом?

2. Где могут быть оборудованы сварочные посты в зависимости от условий работы?

3. Что представляет собой электродержатель?

4. Расскажите о назначении сварочных щитков и применяемых светофильтров.

5. Для чего применяются токоподводящие зажимы?

6. Какие основные требования предъявляются к одежде сварщика?

7. Какими инструментами пользуется сварщик при выполнении сварочных работ?

8. В чем сущность кислородно-дуговой резки?

9. В чем главное отличие дуговой резки от дуговой сварки металлическим электродом?

10. Что такое воздушно-дуговая резка?

11. Может ли дуга гореть под водой?

12. Расскажите об обязанностях, обучающихся перед проведением сварочных работ.

13. Перечислите правила пользования спецодеждой и сварочными щитками.

14. Расскажите об обязанностях сварщиков по обслуживанию сварочного оборудования.

61

Тема № 7 «Технология выполнения ручной газовой сварки»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; технологии выполнения газовой сварки и резки металлов; с правилами техники безопасности при ручной газовой сварки; с охраной труда и противопожарной безопасностью

План

1. Организация рабочего места.

2. Оборудование и инструмент газосварщика (резчика).

3. Характеристика работ газосварщика 3-го, 4-го, 5-го, 6-го разряда.

4. Характеристика работ газорезчиков 2-го, 3-го, 4-го, 5-го разряда.

5. Область применения газовой сварки.

6. Подготовка и сборка изделий под сварку.

7. Газовая сварка в различных пространственных положениях.

8. Оборудование для газовой сварки и резки.

9. Оборудование для кислородной резки.

ХОД УРОКА

Истинные знания можно осуществить

На практике только путем убеждения,

а не подчинения.

Вильгельм Райх

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим технику

выполнения газовой сварки и резки

металлов, то есть прежде чем перейти ко

всему, что с этим связано, позволю себе

рассказать немного об организации

труда, о том, как оборудовать рабочее

место, какие выбрать инструменты и какие

использовать материалы. Итак, начнем…

Сегодня на уроке мы рассмотрим технику

выполнения газовой сварки и резки

металлов, то есть прежде чем перейти ко

всему, что с этим связано, позволю себе

рассказать немного об организации

труда, о том, как оборудовать рабочее

место, какие выбрать инструменты и какие

использовать материалы. Итак, начнем…

Организация рабочего места

Сложность выполнения газосварочных работ и резательных работ на монтаже

требует от переносных газосварочных (резательных) постов особо тщательной

подготовки и универсальности организации рабочего места для бесперебойной

работы сварщика (резчика).

Поэтому необходимо:

¶ правильно выбрать оборудование и аппаратуру и поддерживать их в исправном состоянии в процессе работы, особое внимание обращать на безопасное размещение сварочного оборудования. Перед началом работы убедиться в наличии достаточного количества кислорода, ацетилена (карбида), пропан-бутана, сварочной проволоки, проверить состояние и исправность сварочного оборудования: горелки, резака, редуктора, водяного затвора, ацетиленового генератора, вентилей баллонов, шлангов и в случае необходимости устранить замеченные недостатки;

¶ рационально организовать рабочее место и обеспечить его необходимыми материалами и приспособлениями;

¶ иметь разработанный технологический процесс. При сварке под открытом небом рабочее место, в случае необходимости, должно быть защищено от ветра, дождя, снега, а также от попадания брызг расплавленного металла на горючий материал;

¶ правильно подготовить детали к сварке и резке металла, обеспечить соответствующим присадочным материалом и флюсами;

¶ применять передовые методы сварки и резки; перед началом работ сварщику (резчику) необходимо выдать наряд на выполняемую работу;

¶ при работе на высоте сварочные материалы следует хранить в специальных пеналах или

62

брезентовых сумках, подвешаемых к поясу сварщика (резчика). Применяются подмости, лестницы с

соответствующими ограждениями, сварочная аппаратура ставится в безопасное место под лестничные пролеты, навесы.

Росту производительности труда сварщика, относится:

¶ совершенствование рабочего места (более удобное расположение оборудования и аппаратуры, деталей, основного и вспомогательного инструмента);

¶ освобождение сварщика от подсобных работ (сборка деталей, транспортировка, кантовка);

¶ своевременная подача необходимых

материалов (горючих газов, кислорода,

присадочной проволоки, флюсов);

¶ своевременная подача необходимых

материалов (горючих газов, кислорода,

присадочной проволоки, флюсов);

¶ применение более совершенной газовой аппаратуры и приспособлений.

Оборудование и инструмент газосварщика (резчика)

Каждое рабочее место по газовой сварке и резке металла должно иметь исправное оборудование.

К основному оборудованию сварщика

(резчика) относятся:

К основному оборудованию сварщика

(резчика) относятся:

кислородный баллон;

баллон с горючим газом (генератор ацетиленовый или бензобачок);

р

едуктор

кислородный и газовый;

едуктор

кислородный и газовый;шланги;

горелка или резак.

Вспомогательным инструментом являются:

ключи для горелок и резаков, вентилей, баллонов и редукторов;

набор игл для прочистки сопл;

проволока медная разных диаметров для прочистки инжекторов, смесительных камер и мундштуков;

стержни деревянные диаметром 4мм из березы для прочистки и полировки отверстий;

р

азвертка

и полированная игла для мундштуков и

смесительных камер;

азвертка

и полированная игла для мундштуков и

смесительных камер;ключ гаечный разводной;

плоскогубцы;

приспособление для обвязки хомутиками шлангов;

нож перочинный, спички;

с

тальные

щетки для зачистки кромок свариваемых

изделий от ржавчины, грязи;

тальные

щетки для зачистки кромок свариваемых

изделий от ржавчины, грязи;зубило;

молоток слесарный весом 400гр;

секач – для зачистки шва и мест около шва от брызг, а также подрубки наплывов;

шаблоны – для контроля формы и размеров шва;

клеймо с целью установления личной ответственности сварщика за качество сварки. Стальные клейма могут быть буквенными и цифровыми;

ведро с водой для охлаждения горелки или резака;

к

аждый

сварщик (резчик) обязан иметь защитные

очки закрытого типа со стеклами

(светофильтрами марки ТС).

аждый

сварщик (резчик) обязан иметь защитные

очки закрытого типа со стеклами

(светофильтрами марки ТС).

Вспомогательный материал:

полотно наждачное с зернистостью 120, 150 и 220 на тканевой основе;

мел порошковый тонкого помола для полировки отверстий мундштуков;

асбест шнуровый диаметром 2мм, парафинированный для набивки сальников.

При наличии у сварщика вспомогательного инструмента и материалов и своевременном ремонте срок работы эксплуатируемого газосварочного оборудования можно увеличить в 2-3 раза.

Оборудование и инструмент должны содержаться в чистоте и полной исправности, для чего их следует периодически тщательно осматривать.

Характеристика работ газосварщика 3-го, 4-го, 5-го, 6-го разряда

63

Газосварщик 3-го разряда

Характеристика работ:

Газовая сварка во всех пространственных положениях сварного шва, кроме потолочного, узлов, деталей и трубопроводов из углеродистых сталей, цветных металлов и сплавов. Заварка раковин и трещин в деталях и узлах средней сложности. Наплавка твердыми сплавами простых деталей. Напайка на простой режущий инструмент пластин из твердого сплава. Предварительный и сопутствующий подогрев при сварке деталей с соблюдением заданного режима.

Должен знать:

Устройство обслуживаемой газосварочной аппаратуры; строение сварных

швов и способы их испытания; основные свойства свариваемых металлов;

правила подготовки деталей и узлов под сварку и заварку; правила выбора

режима нагрева металла в зависимости от марки металла и его толщины.

Причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения. Основные технологические приемы сварки и заварки деталей из стали, цветных металлов и чугуна.

Примеры работ:

Трубы вентиляционные – сварка. Трубы газовые – медные – сварка.

Трубопроводы безнапорные для воды (кроме магистральных) – сварка.

Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка в цеховых условиях.

Газосварщик 4-го разряда

Характеристика работ:

Газовая сварка в различных положениях деталей, конструкций и трубопроводов из углеродистых и конструкционных сталей. Сварка деталей средней сложности из цветных металлов и сплавов в различных положениях. Наплавка твердыми сплавами с применением порошкообразных и газовых флюсов деталей и узлов средней сложности. Заварка дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление. Пайка и наплавка режущего инструмента. Заварка раковин и трещин в обработанных деталях и узлах. Горячая правка сложных и ответственных конструкций.

Должен знать:

Способы установления режимов сварки металла в зависимости от

конфигурации и толщины свариваемых деталей; способы сварки цветных

сплавов, чугуна; испытания сварных швов из цветных металлов и сплавов;

основные сведения о свариваемости металлов; общие сведения о методах

получения и хранения наиболее распространенных газов, используемых при

газовой сварке (ацетилена, водорода, кислорода, пропан-бутана и др.); виды

дефектов в сварных швах и методы их предупреждения и устранения; чтение чертежей.

Примеры работ:

Изделия чугунные крупные (рамы, шкивы, маховики, шестерни) – заварка раковин и трещин.

Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка на монтаже.

Трубопроводы технологические V категории – сварка.

Трубопроводы наружных и внутренних сетей газоснабжения низкого давления – сварка в цеховых условиях.

Холодильники латунные – сварка швов под гидроиспытание при давлении до 25 кг/м².

Шары, поплавки и цистерны из специальных алюминиевых сплавов – сварка.

Газосварщик 5-го разряда

Характеристика работ:

Газовая сварка сложных и ответственных деталей, узлов, механизмов, конструкций и трубопроводов из высокоуглеродистых сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под

64

динамическими и вибрационными нагрузками и под давлением. Наплавка твердыми сплавами сложных и ответственных деталей, узлов, конструкций и механизмов. Сварка и заварка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Пайка высокотемпературными припоями. Термообработка газовой горелкой сварных стыков после сварки.

Должен знать:

Механические и технологические свойства свариваемых металлов, включая высоколегированные стали, а также наплавленного металла; выбор технологической последовательности наложения швов и режимов сварки; способы контроля и испытания ответственных сварных швов; влияние термической обработки на свойства сварного соединения.

Примеры работ:

Амбразуры доменных печей – заварка раковин и трещин.

Арматура трубопроводная запорная из оловянистых бронз и кремнистой

латуни – заварка под пробное давление свыше 50 кг/см².

Ванны свинцовые – сварка.

Детали газосварочной аппаратуры – пайка серебряными припоями.

Кессоны мартеновской печи (горячий ремонт) – внутренняя заварка.

Змеевики из красно меди – сварка.

Трубопроводы наружных и внутренних сетей газоснабжения низкого давления – сварка на монтаже.

Трубопроводы технологические III и IV категории (групп), а также трубопроводы пара и воды III и IV категории – сварка.

Трубы свинцовые – сварка.

Трубопроводы наружных сетей газоснабжения среднего и высокого давления – сварка в цеховых условиях.

Холодильники латунные – сварка швов под гидроиспытание при давлении свыше 25 кг/см².

Ц илиндры двигателей – заварка внутренних и наружных рубашек.

Шины, ленты, компенсаторы к ним из цветных металлов – сварка.

Газосварщик 6-го разряда

Характеристика работ:

Газовая сварка особо сложных и ответственных деталей, узлов

механизмов, конструкций и трубопроводов из высокоуглеродистых,

легированных, специальных и нержавеющих сталей, чугуна, цветных

металлов и сплавов, предназначенных для работы под динамическими и

вибрационными нагрузками и под высоким давлением. Наплавка твердыми сплавами особо сложных и ответственных деталей, узлов конструкций и механизмов.

Должен знать:

Разновидности легких и тяжелых сплавов, их сварочные и механические свойства; виды коррозии и факторы, вызывающие ее; необходимые сведения по металлографии сварных швов, методы специальных испытаний свариваемых изделий и назначение каждого из них.

Примеры работ:

Блоки разделения воздуха кислородных цехов – сварка деталей из цветных металлов.

Детали и узлы из цветных металлов, работающие под давлением свыше 40 кг/см² - сварка.

Емкости, колпаки, сферы и трубопроводы вакуумные и криогенные – сварка.

Трубопроводы наружных сетей газоснабжения среднего и высокого давления – сварка на монтаже.

Трубопроводы технологические I и II категории (группы), а также трубопроводы пара и воды I и II категории – сварка.

Характеристика работ газорезчиков 2-го, 3-го, 4-го, 5-го разряда

Газорезчик 2-го разряда

65

Х арактеристика работ:

Кислородная и газоэлектрическая, прямолинейная и криволинейная резка

металла в нижнем положении простых и средней сложности деталей из

углеродистой стали с соблюдением заданных размеров по разметке вручную и на

переносных газорезательных машинах, а также по копиру на стационарных

машинах. Резка стального тяжеловесного лома. Отрезка прибылей и литников у

отливок толщиной до 300мм с одним разъемом и открытыми стержневыми

знаками.

Должен знать:

Устройство обслуживаемого оборудования и инструмента для резки; допускаемое остаточное давление газа в баллонах; строение и свойства газового пламени; приемы резки; требования, предъявляемые к газовой резке; меры предупреждения деформации при газовой резке; назначение и условия применения специальных приспособлений.

Примеры работ:

Заклепки – срезки головок.

Косынки, угольники, накладки усиливающие – прямолинейная резка.

Фланцы плоские – вырезка вручную на переносных и стационарных машинах.

Газорезчик 3-го разряда

Характеристика работ:

Кислородная и газоэлектрическая, прямолинейная и криволинейная резка листового металла, труб, проката в любом положении из углеродистой и легированной стали по разметке вручную, по копиру и на стационарных газорезательных машинах. Резка прибылей и литников у отливок сложной конфигурации толщиной свыше 300мм, имеющих несколько разъемов и открытых стержневых знаков.

Д олжен знать:

Устройство обслуживаемых стационарных и переносных газорезательных машин,

ручных резаков и генераторов различных систем; устройство специальных приспособлений;

свойства металлов и сплавов, подвергаемых резке; требования, предъявляемые к копирам

при машино-фигурной резке, и правила работы с ними; допуски на точность при газовой

резке и строжке; наивыгоднейшие соотношения между толщиной металла, номером

мундштука и давлением кислорода; режим резки и расход газов при кислородной и

газоэлектрической резке.

Примеры работ:

Детали из листовой стали толщиной до 60мм – вырезка вручную по разметке.

Детали фигурные – вырезка на газорезательных машинах с одновременной работой трех резаков.

Заготовки для ручной или автоматической электродуговой сварки – резка без скоса кромок.

Нефтехимическая аппаратура, резервуары, сепараторы, сосуды и т.п. – вырезка отверстий без скоса кромок.

Трубы общего назначения – резка без скоса кромок.

Профильный и сортовой металл – резка при заготовке.

Газорезчик 4-го разряда

Характеристика работ:

Кислородная и газоэлектрическая, прямолинейная и криволинейная вырезка деталей сложной конфигурации из различных сталей, цветных металлов и сплавов по разметке на переносных газорезательных машинах и на сложных стационарных газорезательных машинах. Ручная резка различных сталей, цветных металлов и сплавов с разделкой кромок.

Кислородно-флюсовая резка деталей из высокохромистых и

хромоникелевых сталей и чугуна. Чашеобразная двусторонняя разделка

кромок под ручную сварку.

Должен знать:

66

Устройство обслуживаемых газорезательных машин с фотоэлектрическим и программным управлением и масштабно-дистанционным устройством; процесс кислородной резки легированных

сталей; правила резки легированных сталей с подогревом.

Примеры работ:

Детали из листовой стали толщиной свыше 60мм – вырезка вручную, по разметке.

Детали из листовой нержавеющей стали, алюминиевых или медных сплавов – газоэлектрическая резка со скосом кромок.

Детали сложной конфигурации из листовой стали с разделкой кромок под сварку – резка.

Детали чашеобразной формы – разделка кромок.

Конструкции доменных печей (кожухи, воздухонагреватели, газопроводы) – резка со скосом кромок.

Конструкции ответственные – выплавка дефектов с подготовкой кромок под сварку.

Листы гнутые с односторонней разделкой кромок – резка.

Н ефтехимическая аппаратура, резервуары, сепараторы, сосуды и т.п. – вырезка отверстий со скосом кромок.

Трубы – резка со скосом кромок.

Газорезчик 5-го разряда

Характеристика работ:

Кислородная и газоэлектрическая ручная точная резка по разметке деталей

сложной конфигурации с разделкой кромок под сварку, в том числе с

применением специальных флюсов, из различных сталей и сплавов.

Должен знать:

Причины возникновения тепловых деформаций при газовой резке и меры их уменьшения; влияние процессов газовой и газоэлектрической резки на свойства металлов.

Примеры работ:

Детали сложной конфигурации ответственных конструкций – резка с разделкой кромок под сварку без дополнительной механической обработки.

Конструкции ответственные из титана и его сплавов – резка.

Прокат стальной болванки из легированных сталей – фигурная резка с применением специальных флюсов.

Резка металлов под водой. Шаровые и сферические днища – вырезка косых отверстий без последующей механической обработки.

Область применения газовой сварки

Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный материал расплавляются за счет тепла пламени горелки, получающегося при сгорании какого-либо горючего газа в смеси с кислородом.

Газовая сварка применяется при монтаже труб малого и среднего диаметра, ремонте литых изделий из чугуна, сварке изделий из алюминия, меди и латуни, при наплавке. Газовое пламя удобно использовать при пайке. Газовая сварка уступает дуговой по прочности, пластичности и вязкости металла шва, независимо от толщины свариваемого металла.

При выполнении сварочных работ необходимо, чтобы сварочное пламя имело достаточную тепловую мощность. Тепловая мощность подбирается в зависимости от толщины свариваемого металла и его физических свойств.

Пламя газовой горелки направляется так, чтобы кромки свариваемого металла находились в восстановительной зоне пламени на расстоянии от 2 до 6мм от конца ядра.

Нельзя касаться металла и присадочного прутка концом ядра пламени, так как это вызывает науглероживание металла сварочной ванны, способствует образованию хлопков и обратных ударов пламени.

Угол наклона присадочной проволоки обычно находится в пределах 30-40º и регулируется сварщиком в зависимости от различных факторов – положение шва в пространстве, количества слоев многослойного шва.

67

Подготовка и сборка изделий под сварку

Перед газовой сваркой кромки свариваемого металла, а также прилегающие к ним участки очищают от окалины, ржавчины, краски и других загрязнений. Зачистку ведут металлической щеткой или же пламенем варочной горелки с последующей зачисткой металлической щеткой.

Чтобы обеспечить полный провар металла по всей толщине, перед газовой сваркой производится подготовка кромок свариваемых деталей.

Перед сваркой детали соединяют друг с другом короткими швами (прихватками), чтобы в процессе сварки зазор между деталями оставался постоянным. Размеры прихваток и расстояние между ними выбираются в зависимости от толщины свариваемого металла и длины шва.

При сварке тонких листов и коротких швах длина прихваток не должна быть более 5мм, а расстояние между ними – 50-100мм. При сварке толстых листов и швах значительной длины длина прихваток может быть примерно 20-30мм, а расстояние между ними от 300 до 500мм. Прихватки выполняют при тех же режимах, что и сварку.

Иногда стыковые швы сваривают и без прихваток. Свариваемые листы при этом укладывают так, чтобы они образовали между собой небольшой угол. По мере производства сварки листы стягиваются за счет поперечной усадки шва, и, таким образом, величина зазора остается постоянной по всей длине шва.

Газовая сварка в различных пространственных положениях

Газовой сваркой выполняются:

Глубина

Глубина Разрезаемый металл

Разрезаемый металл