- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

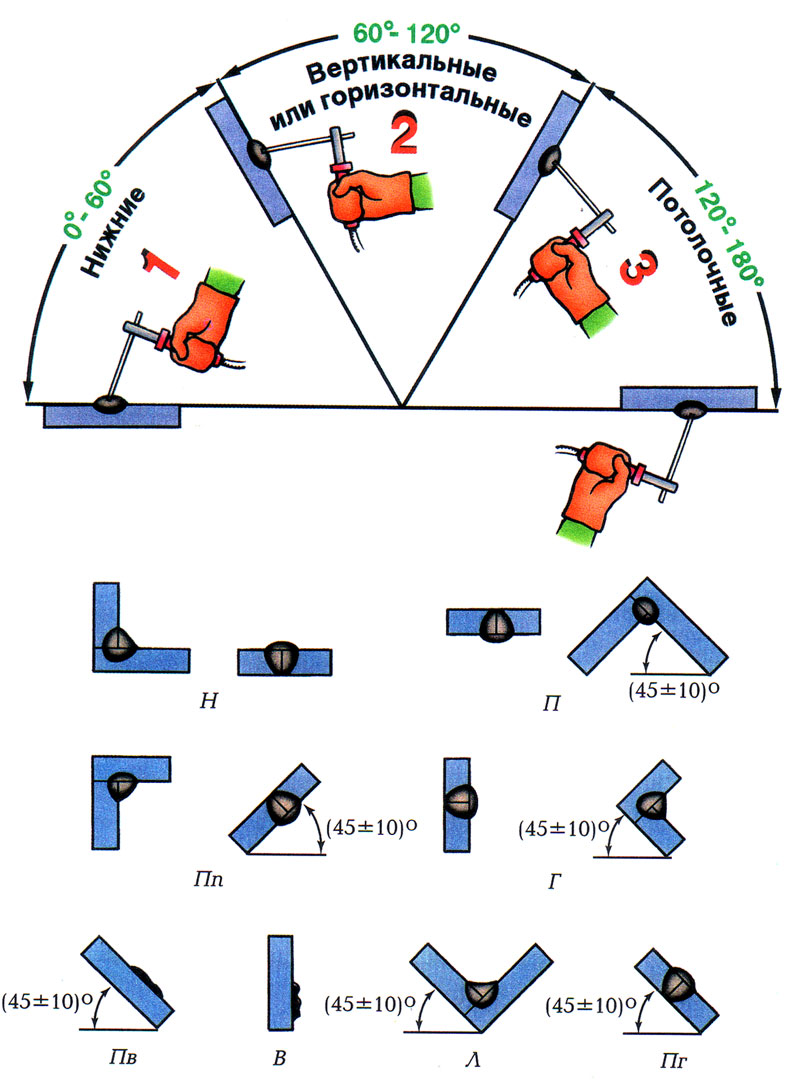

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

I Угловые швы

Угловые швы выполняют двумя методами, каждый из которых имеет свои

преимущества и недостатки.

Первый метод: сварка «в угол» - при

сварке «в угол» допускается больший

Первый метод: сварка «в угол» - при

сварке «в угол» допускается больший

зазор между деталями (до 3мм), проще сборка, но техника сварки сложнее,

возможны подрезы и наплывы, снижается производительность сварки из-за

необходимости за один проход сваривать швы небольшого сечения, катет

которых меньше 8мм.

Второй метод: сварка «в лодочку» - сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна, однако такая сварка требует тщательной сборки.

Для укрепления сварочного шва используют метод, который позволяет к силам поверхностного натяжения добавить пленку поверхностного натяжения.

II Потолочные швы

Потолочный шов является самым сложным. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями

45

расплавленного металла. Необходимо следить за длиной дуги, так может вызвать подрезы.

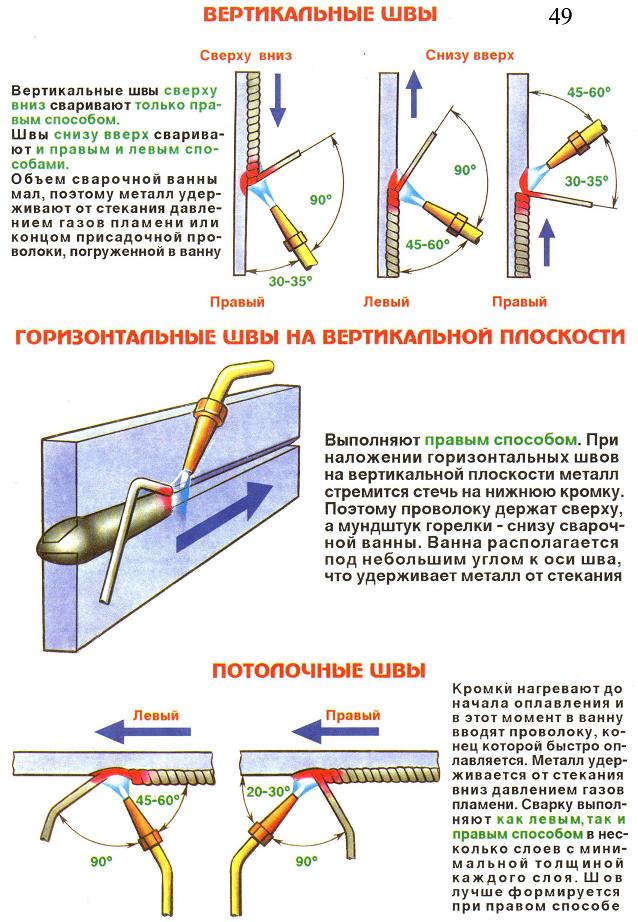

III Вертикальные швы

Вертикальные швы можно варить в двух направления – снизу верх и сверху вниз. Предпочтительнее сварка на подъем, так как расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться. При сварке на спуск труднее удерживать сварочную ванну, поэтому гораздо сложнее добиться качественного шва.

IV Горизонтальные швы на вертикальной плоскости

Горизонтальные швы на вертикальной плоскости имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, не выполняют скоса нижней кромки. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

V Удаление сварочных шлаков

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого заготовку, подождав, пока она остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляет шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине. Завершают процесс очисткой жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом поперек, чтобы удалить остатки шлака.

46

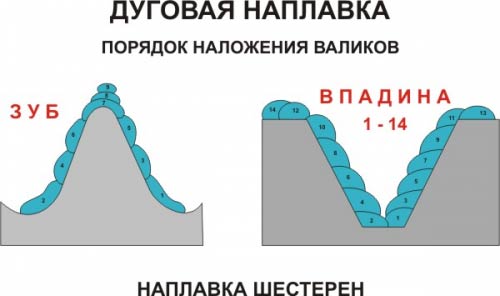

Наплавка

Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы.

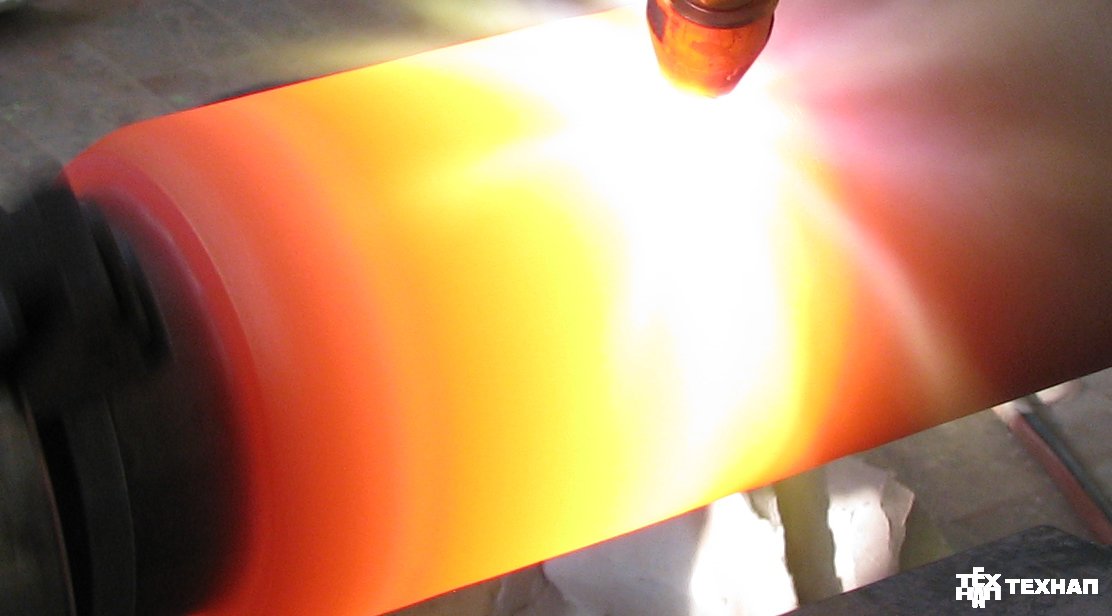

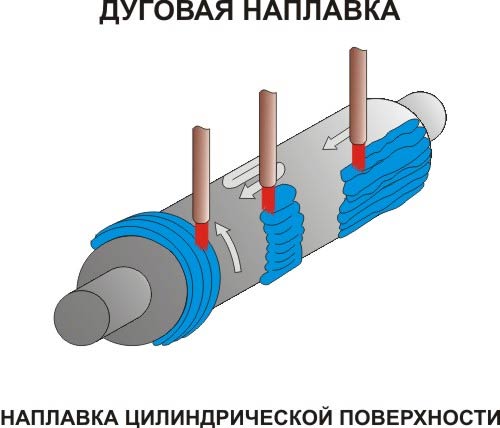

Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок к составу и механическим свойствам основному металлу.

Изготовительная наплавка служит

для получения многослойных изделий.

Такие изделия состоят из основного

металла (основы) и наплавленного рабочего

слоя. Основной металл обеспечивает

необходимую конструкционную прочность.

Изготовительная наплавка служит

для получения многослойных изделий.

Такие изделия состоят из основного

металла (основы) и наплавленного рабочего

слоя. Основной металл обеспечивает

необходимую конструкционную прочность.

Слой наплавленного металла придает свойства:

износостойкость;

термостойкость;

коррозионную стойкость.

Наиболее широко наплавка применяется при ремонтных работах.

Важнейшие требования, предъявляемые к наплавке:

минимальное проплавление основного металла;

минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

занижение до приемлемых значений припусков на последующую обработку деталей.

Для наплавки используют электроды диаметром 3-6мм. При толщине наплавленного слоя до 1,5мм применяются электроды диаметром 3мм, а при большей толщине – диаметром 4-6мм.

Достоинства ручной дуговой наплавки:

универсальность;

возможность выполнения сложных наплавочных работ в труднодоступных местах.

Сравнительные характеристики некоторых способов наплавки

Способ наплавки |

Производитель- ность, кг/ч |

Доля основного металла, % |

Толщина наплавленного слоя, мм |

Аргонодуговая неплавящимся электродом |

1,0 – 1,7 |

10 - 30 |

2,5 – 5,0 |

Плавящимся электродом в защитном газе |

1,5 – 9,0 |

30 – 60 |

3,0 – 5,0 |

Ручная дуговая покрытыми электродами |

0,8 – 3,0 |

20 – 50 |

2,0 – 5,0 |

Дуговая самозащитной проволокой |

2,0 – 9,0 |

25 – 50 |

2,5– 5,0 |

Плазменная порошком |

0,8 – 6,0 |

5 – 15 |

0,3– 6,0 |

Н едостатки

ручной дуговой наплавки:

едостатки

ручной дуговой наплавки:

низкая производительность;

тяжелые условия труда из-за повышенной загазованности зоны наплавки;

сложность получения необходимого качества наплавленного слоя;

большое проплавление основного металла.

При дуговой наплавке неплавящимся электродами применяются литые присадочные прутки: Пр-С1, Пр-С2, Пр-С27, Пр-В3К, Пр-В3К-Р (Пр - обозначает «пруток»).

Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки: Нп-30, Нп-40, Нп-50.

Для наплавки штампов применяют легированные наплавочные проволоки: Нп-45Х4В3Ф,

Нп-45Х2В8Т (Нп – обозначает «наплавочная»).

Для износостойкости наплавки широкое применение находят порошковые проволоки в соответствии с нормативными документами, следующие марки: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ

(ПП – обозначает «проволока порошковая»).

47

Инструкция по охране труда при производстве электросварочных работ в учебных мастерских

Общие требования безопасности

К электросварочным работам под руководством инструктора допускаются учащиеся не моложе 15 лет, прошедшие инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья.

Основными опасными факторами при электросварочных работах являются:

возможность получения электротравмы при выполнении сварочных работ;

излучение электрической дуги;

выделение вредных газов и паров;

з апыленность;

возможность механического травмирования при подготовке и производстве работ;

пожарная опасность при всех видах огневых работ.

Учащиеся обеспечиваются специальной обувью, специальной одеждой и средствами

индивидуальной защиты, предусмотренными для электросварщика:

брезентовым костюмом (защитные свойства «Тр»);

кожаными ботинками (защитные свойства «Тр»);

брезентовыми рукавицами (тип «Е», защитные свойства «Тр»);

щитком сварщика (ТУ 36-2455-82) или наголовным щитком с каской для электросварщика

(ТУ 5.978-13373-82) со специальными светофильтрами (Э-1, Э-2 или Э-3);

о чками защитными 3П1-90. 48

Запрещается работать в промасленной спецодежде и рукавицах, а также выполнять сварочные работы с закатанными рукавами и расстегнутым воротом.

Обучающиеся должны соблюдать правила внутреннего распорядка учебного заведения, расписание занятий, установленный режим труда и отдыха.

За каждым учащимся в учебных мастерских закрепляется постоянное рабочее место.

Электросварочные работы производятся в присутствии мастера производственного обучения, под его постоянным руководством и наблюдением.

Допустимая продолжительность работ в учебных мастерских не превышает 3ч в день.

При работе на электросварочном оборудовании необходимо соблюдать правила пожарной безопасности, знать места расположения первичных средств пожаротушения.

О несчастном случае следует уведомить мастера производственного обучения, который сообщает об этом администрацию учреждения.

При неисправности оборудования необходимо прекратить работу и поставить об этом в известность мастера производственного обучения.

В процессе работы следует соблюдать

правила ношения спецодежды, пользования

индивидуальными и коллективными

средствами защиты, соблюдать правила

личной гигиены, содержать в чистоте

рабочее место. При невыполнении или

нарушении инструкции по охране труда

учащиеся привлекаются к ответственности,

а со всеми обучающимися проводится

внеплановый инструктаж по охране труда.

В процессе работы следует соблюдать

правила ношения спецодежды, пользования

индивидуальными и коллективными

средствами защиты, соблюдать правила

личной гигиены, содержать в чистоте

рабочее место. При невыполнении или

нарушении инструкции по охране труда

учащиеся привлекаются к ответственности,

а со всеми обучающимися проводится

внеплановый инструктаж по охране труда.

Требования безопасности перед началом работы

Перед началом работы учащийся должен:

осмотреть рабочее место;

проверить надежность заземления корпуса электросварочного аппарата;

убрать с рабочего стола посторонние и ненужные для работы предметы, убедиться в том, что вблизи места работы нет легковоспламеняющихся материалов и горючих жидкостей;

внешним осмотром проверить исправность сварочной части аппарата;

включить вентиляцию.

Требования безопасности во время работы

При выполнении работ нужно следить за тем, чтобы руки, обувь и одежда всегда были сухими.

Необходимо работать с исправным электродержателем, рукоятка которого изготовлена из огнестойкого изолирующего материала.

Учащийся, как и электросварщик, не имеет права самостоятельно подключать к электрической сети сварочные трансформаторы и другое сварочное оборудование. Подключение оборудования входит в обязанности электромонтера.

Свариваемой детали необходимо придать устойчивое положение с помощью специальных приспособлений.

Не разрешается смотреть на сварочную дугу без защитной маски со светофильтром.

В качестве обратного провода сети заземления нельзя использовать металлические строительные конструкции здания, коммуникации и несварочное техническое оборудование.

При смене электродов для огарков использовать металлический ящик.

При кратковременных перерывах в работе не разрешается класть электродержатель на землю или пол. Его необходимо повесить на специальный штатив.

При зачистке поверхностей свариваемого изделия или удалении с наплавленного металла слоя нагара следует пользоваться защитными очками. Напильники для зачистки должны быть в исправном состоянии с хорошо насаженными ручками.

Не разрешается оставлять без присмотра сварочный аппарат, включенный в сеть.

Т ребования безопасности в аварийных ситуациях

49

При неисправности сварочного аппарата и сварочных проводов, а также повреждении защитного заземления корпуса сварочного аппарата следует прекратить работу и выключить его. Работу можно продолжать только после устранения неисправности.

При коротком замыкании и загорании сварочного аппарата необходимо немедленно отключить электропитание и приступить к тушению очага возгорания углекислотным либо порошковым огнетушителем или песком.

При поражении электрическим током нужно немедленно отключить сварочный аппарат, оказать пострадавшему первую помощь, при отсутствии дыхания и пульса сделать ему искусственное дыхание или непрямой массаж сердца до восстановления дыхания и пульса и отправить в ближайшее лечебное учреждение.

Учащиеся обязаны знать пути эвакуации в аварийных ситуациях, порядок своих действий и расположение средств пожаротушения, уметь пользоваться этими средствами и оказывать помощь пострадавшим.

Требования безопасности по окончании работы

По окончании работы необходимо:

отключить сварочный аппарат от сети и после его остывания убрать в отведенное для хранения место;

отсоединить провод с электродержателем от сварочного оборудования и убрать их;

привести в порядок рабочее место и принять меры по предупреждению возникновения очага пожара;

очистить стекло, защищающее светофильтр щитка от брызг металла, убрать инструмент и защитные средства;

выключить вытяжную вентиляцию;

снять спецодежду, тщательно вымыть руки с мылом, принять душ и прополоскать рот.

Об окончании работы следует поставить в известность мастера производственного обучения.

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

50

Студент должен знать: обязанности слесаря-сантехника, работающего в качестве помощника сварщика; организацию рабочего места и безопасность труда при сварочных работах; особенности выполнения вертикальных, горизонтальных и потолочных швов; способы высокопроизводительной ручной дуговой сварки; режим сварки; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять подготовку металла для сварки; сборку изделий под сварку; технику выполнения сварных швов; выполнение сварки в нижнем положении; наплавку; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при выполнении вертикальных, горизонтальных и потолочных швов; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Назовите подготовительные операции под сварку.

2. Что такое нормальная длина сварочной дуги?

3. В каких направлениях может проводиться сварка?

4. Назовите способы заполнения швов по длине и по сечению.

5. Как производят окончание шва?

6. Что называется режимом сварки?

7. Как выбирают сварочный ток?

8. Какой способ сварки называется сваркой «в лодочку»? Когда его применяют?

9. Выполняются ли вертикальные швы в направлении сверху вниз?

10. Назовите способы высокопроизводительной ручной дуговой сварки. Дайте краткую характеристику.

11. Перечислите последовательно операции, осуществляемые при изготовлении деталей.

12. Опишите каждую операцию, производимую после предварительной обработки деталей.

13. Перечислите последовательно операции сборки сварных изделий.

14. Расскажите о приспособлениях, применяемых в процессе сборки сварных изделий.

51

Тема № 6 «Технология производства дуговой резки металлов»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; технике выполнения дуговой резки металлов; с правилами техники безопасности при дуговой резки металлов; с охраной труда и противопожарной безопасностью

План

1. Оборудование сварочного поста для ручной дуговой сварки и резки.

2. Основные требования безопасности труда при ручной дуговой сварке и резке.

3. Дуговая резка металлов электродами.

4. Кислородно-дуговая резка металлов.

5. Воздушно-дуговая резка.

6. Плазменно-дуговая резка металлов.

7. Дуговая резка под водой.

8. Оказание первой помощи пострадавшим при дуговой сварке и резке металлов.

ХОД УРОКА

Прогресс знаний требует постоянного

переформулирования предыдущих

точек зрения.

Жан Плаже

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим технику выполнения дуговой резки металлов, то есть прежде чем перейти ко всему, что с этим связано, позволю себе рассказать немного об организации труда, о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Оборудование сварочного поста для ручной дуговой сварки и резки

Рабочее место сварщика – это сварочный пост, который оснащен

необходимым инструментом и оборудованием для выполнения работ.

Сварочные посты необходимо размещать в специальных сварочных кабинах.

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2)м и высоту не менее 2м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений.

![]() Сварочный пост комплектуется источником

питания, электродержателем, сварочными

проводами, зажимами для токонепроводящего

провода, сварочным щитком с защитными

светофильтрами, различными зачистными

и мерительными инструментами.

Сварочный пост комплектуется источником

питания, электродержателем, сварочными

проводами, зажимами для токонепроводящего

провода, сварочным щитком с защитными

светофильтрами, различными зачистными

и мерительными инструментами.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

Электродержатель – приспособление для закрепления электрода и подвода к нему тока. Электродержатели пружинные: I типа – для тока до 125А; II типа – для тока 125-315А; III типа – для тока 315-500А.

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50кг.

Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготовляются 13 классов, или номеров: 100А - NС5; 200А - NС6; 300А-NС7; 400А – NС8; 500А – NС9. Размер светофильтра 52×102мм.

Кабели и сварочные провода необходимы для подвода тока от источника питания к электродержателю и изделию. Кабели изготовляют многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации

52

э лектроустановок) из расчета плотности тока до 5А/мм² при токах до 300А.

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы.

Одежда сварщика изготовляется из различных тканей, которые должны удовлетворять двум основным требованиям:

наружная поверхность одежды должна быть огнестойкой и термостойкой;

внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей.

Исходя из этих требований одежду для сварщиков – куртку и брюки – шьют из брезента, сукна, замши; иногда комбинируют ткани.

Температура, при которой рабочий чувствует себя комфортно длительное время, составляет 200-250ºС.

Все сварщики должны пользоваться защитными рукавицами. При выполнении сварочных работ внутри котлов, емкостей, резервуаров сварщики должны обеспечиваться резиновыми ковриками, ботами, галошами, особыми наколенниками и подлокотниками, деревянными подложками.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок перед сваркой и удаления остатков шлака после сварки; молотком-шлакоотделителем для удаления шлаковой корки; зубилом; шаблонами для проверки размеров швов, личным клеймом, рулеткой металлической, угольником, чертилкой.

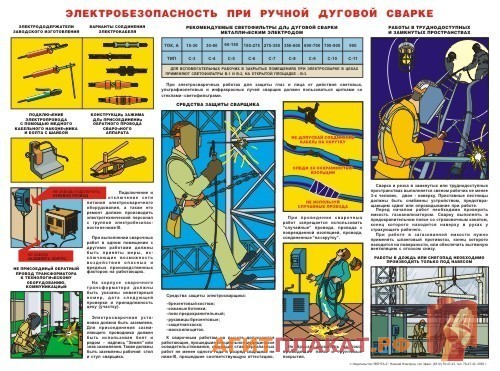

О сновные

требования безопасности труда при

ручной дуговой сварке и резке

сновные

требования безопасности труда при

ручной дуговой сварке и резке

При выполнении сварочных работ существуют опасности для здоровья рабочего:

п

оражение

электрическим током;

оражение

электрическим током;поражение глаз и открытых поверхностей кожи лучами дуги;

отравление вредными газами и пылью;

ожоги от разбрызгивания электродного расплавленного металла и шлака;

ушибы и порезы в процессе подготовки изделий под сварку и во время сварки.

Прежде чем приступить к сварочным работам, необходимо изучить на рабочем месте инструкцию по безопасным приемам обращения со сварочным оборудование и расписаться в регистрационном журнале.

После этого необходимо ознакомиться с порядком включения и выключения питающей сети высокого напряжения, убедиться в наличии актов обязательной ежегодной проверки заземления и сопротивления изоляции коммутационных проводов и электродержателей.

![]() Во время сварки необходимо работать

только в спецодежде. Куртка должна быть

надета поверх брюк и застегнута, брюки

должны закрывать обувь.

Во время сварки необходимо работать

только в спецодежде. Куртка должна быть

надета поверх брюк и застегнута, брюки

должны закрывать обувь.

Запрещается пользоваться неисправными сварочными щитками, разбитыми защитными светофильтрами. Нельзя производить сварочные работы при отключенной или неисправной системе вентиляции.

После окончания работы электродержатель должен находиться в таком положении, при котором исключался бы его контакт с токоведущими частями сварочного поста. Сварочное оборудование в процессе эксплуатации требует внимательного ухода и обслуживания.

Сварщику необходимо принимать следующие меры:

¶ перед включением источника питания очистить его от пыли, грязи, случайно попавших огарков электродов или кусков сварочной проволоки;

¶ проверить надежность изоляции сварочных проводов и их соединения, при необходимости подтянуть крепление, изолировать место повреждения сварочного кабеля;

¶ убедиться в наличии заземления.

Эти меры гарантируют длительную, надежную и безопасную работу источника питания.

При включении источника питания могут быть обнаружены его дефекты или неисправности. В этом случае необходимо отключить источник питания и сообщить об этом мастеру, наладчику или электромонтеру для устранения неисправностей источника питания.

Дуговая резка металлов электродами

53