- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

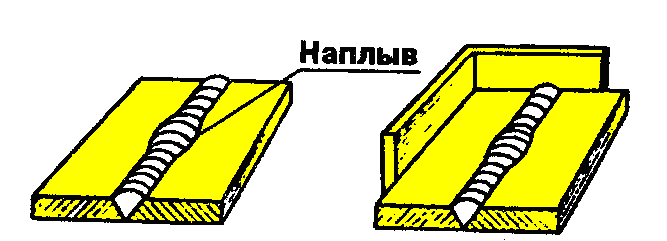

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

X I Рубка металла по разметке на плите:

деталь устанавливают на плите, наковальне или рельсе;

42

мелом отмечаются места рубки;

зубило устанавливают вертикально на риску и разрубают деталь;

толстый листовой металл детали прорубают на половину толщины с обеих сторон;

при рубке круглой заготовки ее необходимо поворачивать после каждого удара;

вырубание заготовок производят по разметке или по перемычкам отверстий заготовки.

X II Подготовка металла под сварку с отбортовкой кромок:

чертилкой намечается линия гибки;

деталь устанавливают в тисках так, чтобы разметочная

риска выходила за губку тисков;

тупо заточенным зубилом подгибают кромку мягкими

ударами молотка;

окончательную гибку завершают молотком по подогнутым

кромкам до загиба кромки на угол 90º.

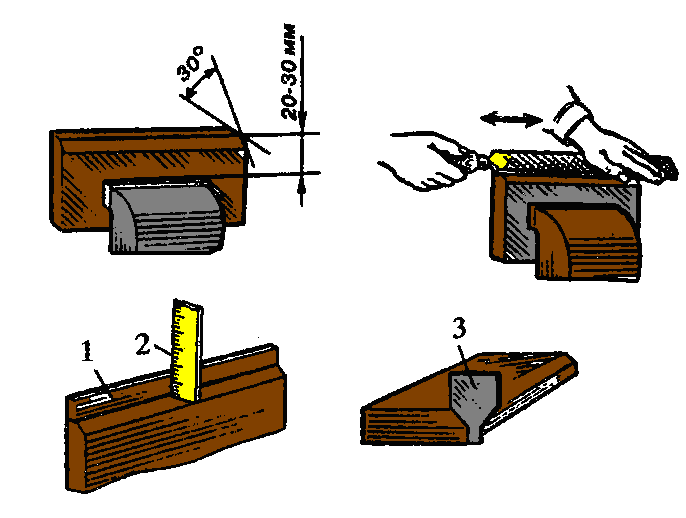

X III Подготовка металла под сварку с разделкой кромок:

деталь размечают под разделку кромок по заданным размерам;

устанавливают в тиски и зубилом срубают кромку по разметке;

размеры после снятия кромок проверяют шаблоном.

XIV Опиливание напильником кромок при подготовке деталей

под сварку:

п

одготовленные

детали после обработки кромок зубилом

одготовленные

детали после обработки кромок зубилом

обрабатываются напильником;

после опиливания кромок их размеры проверяются линейкой

или шаблоном.

X V Очистка кромок деталей перед сваркой:

очистка от ржавчины, масла, краски и других загрязнений

производится металлической щеткой по ширине кромки (15-20мм);

деталь размещают в тисках или на верстаке и зачищают кромки

до металлического блеска;

очистку кромок пламенем горелки производят для удаления окалины,

а оставшиеся загрязнения удаляют металлической щеткой.

XVI Разделка участков сварных швов с дефектами под

последующую заварку:

р

азмечается

участок вокруг трещины для вырубки

канавки;

азмечается

участок вокруг трещины для вырубки

канавки;п

росверливаются

отверстия по концам трещины на глубину

залегания трещины;

росверливаются

отверстия по концам трещины на глубину

залегания трещины;вырубается канавка крейцмейселем-канавачником;

сваренную деталь размещают на столе сварщика;

крейцмейселем снимают наплыв металла шва таким образом, чтобы проверить наличие непровара кромки детали под дефектом.

Сборка изделий под сварку

Трудоемкость сборки изделий под сварку достигает 30% общей трудоемкости изготовления. Для сокращения трудоемкости сборки применяются различные приспособления, специальные инструменты, шаблоны.

Процесс сборки сварного изделия состоит из последовательных операций. Прежде всего необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определенном положении. В этом положении детали должны быть закреплены, после чего их сваривают.

Основные требования к сборочно-сварочным приспособлениям, они должны:

¶ обеспечивать доступность мест установок деталей, рукояток фиксирующих и зажимных устройств,

43

мест прихваток и сварки;

¶ быть достаточно прочными и жесткими;

¶ обеспечить точность закрепления детали в нужном положении и препятствовать деформациям во время сварки;

¶ обеспечивать наивыгоднейший порядок сборки и сварки, свободный доступ для проверки размеров;

¶ обеспечивать безопасность сборочных и сварочных работ.

Размещение свариваемых деталей в приспособлении осуществляется по правилам базирования.

Базирование – это размещение детали в приспособлении таким образом, чтобы поверхности детали опирались на установочные поверхности приспособления.

Базирование призматической детали

по плоскости

Базирование призматической детали

по плоскости

1,2,3- точки опоры детали на установочные плоскости

(поверхности приспособления;

1,5 – точки опоры детали на направляющей плоскости;

6 – точка опоры детали на опорной плоскости

Собранные детали и узлы соединяют сначала прихватками. Сварочными прихватками называются короткие швы с поперечным сечением до одной трети поперечного сечения полного шва. Длина прихватки может составлять от 20 до 100мм в зависимости от толщины свариваемых листов и общей длины шва. Расстояние между прихватками – 500-1000мм в зависимости от длины шва.

Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами. Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Последовательность выполнения ручной дуговой сварки

Правильное поддержание дуги и ее

Правильное поддержание дуги и ее

перемещение являются залогом

качественной сварки. Слишком длинная

дуга способствует окислению расплавлен

ного металла, разбрызгивает его капли и

создает пористую структуру шва.

Красивый, ровный и качественный шов

получается при правильном выборе

длины дуги и равномерном ее перемеще-

нии, которые может происходить в трех

основных направлениях.

Поступательное движение сварочной

дуги происходит по оси электрода.

Поддерживается необходимая длина дуги

которая зависит от скорости плавления

электрода. По мере плавления электрода

его длина уменьшается, а расстояние

между электродом и сварочной ванной

увеличивается. Электрод следует продви-

гать вдоль оси, поддерживая постоянной

длину дуги.

Продольное перемещение электрода

вдоль оси свариваемого шва формирует

ниточный сварочный валик, толщина

которого зависит от диаметра электрода

и скорости его перемещения. Ширина

44

ниточного сварочного валика бывает на 2-3мм больше диаметра электрода.

Поперечное движение электрода позволяет получить необходимую ширину шва. Ширина шва составляет 1,5-5,0 диаметров электрода.

Порядок заполнения шва по сечению и длине

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на уровень внутренних напряжений и деформаций в массиве шва.

Швы бывают:

¶ короткие - длина которых не превышает 300мм и которые заполняют за один проход – от начала шва

до его конца;

¶ средние - длиной 300-1000мм, заполняемые обратноступенчатым методом или от середины к концам;

¶ длинные – свыше 1000мм.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы.

Если число накладываемых слоев равно числу проходов, шов называют многослойным; если некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными.

Для уменьшения напряжения и деформаций применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «горкой» или «каскадным методами».

Сварка «горкой»

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200-300мм. После этого первый слой перекрывают вторым длиной на 200-300мм больше, чем первый. Точно также накладывают третий слой, перекрывая второй на 200-300мм. Так продолжают заполнение до тех пор, пока число слоев первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний на 200-300мм. Если первый слой прокладывался не в начале шва, а в его средней части, то «горку» формируют последовательно в обоих направлениях. Формируя горку, последовательно заполняют весь шов.

«Каскадный метод»

«Каскадный метод» заполнения шва по

существу является той же «горкой», но

его выполняют в несколько другой

последовательности. Для этого детали

соединяют между собой «на прихватках»

или в специальных приспособлениях.

Прокладывают первый слой, а затем,

отступив от первого слоя на 200-300мм,

прокладывают второй слой, захватывая

зону первого. Продолжая в той же

последовательности, заполняют весь

шов.

«Каскадный метод» заполнения шва по

существу является той же «горкой», но

его выполняют в несколько другой

последовательности. Для этого детали

соединяют между собой «на прихватках»

или в специальных приспособлениях.

Прокладывают первый слой, а затем,

отступив от первого слоя на 200-300мм,

прокладывают второй слой, захватывая

зону первого. Продолжая в той же

последовательности, заполняют весь

шов.

Способы повышения производительности сварки