- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

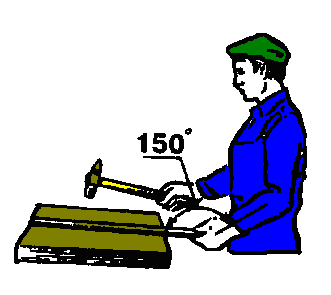

I Правка полосы и листа:

б

ерется

деталь и «на глаз» определяется ее

кривизна или выпуклость;

ерется

деталь и «на глаз» определяется ее

кривизна или выпуклость;м

елом

отмечаются границы дефектов;

елом

отмечаются границы дефектов;деталь кладется на правильную плиту, и молотками наносятся удары

от края к середине выпуклости до полного прилегания поверхности

детали к поверхности плиты.

детали к поверхности плиты.

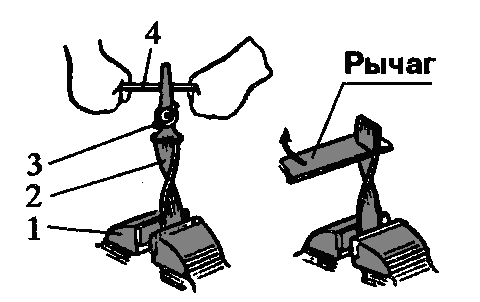

II Правка полосы с изгибом в виде спирали:

один конец заготовки зажимается в тиски,

второй – в ручные тисочки; 1-тиски; 2- заготовка;

рычагом полоса раскручивается до 3-ручные тисочки;4-рычаг

ее выправления.

III Гибка деталей из полосового металла:

р

азмечается

линия гибки;

азмечается

линия гибки;деталь устанавливается в тиски 1-тиски; 2-подложка;

с оправкой и подложкой; 3- оправка; 4-деталь

ударами молотка деталь загибают

на угол 90º или на другой заданный угол.

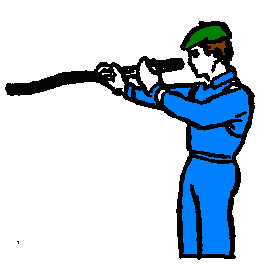

IV Гибка труб в холодном и горячем состоянии:

гибочную оправку закрепляют к верстаку скобами с двух сторон;

трубу вставляют в желоб оправки и под хомут;

плавно нажимая руками, свободный конец трубы сгибают по шаблону;

41

при гибке трубы в нагретом (горячем состоянии) место изгиба трубы размечается мелом по шаблону;

один конец трубы закрывается заглушкой, труба заполняется песком (сухим, просеянным через сито);

второй конец трубы завивается заглушкой с отверстием для выхода газов;

труба вставляется в приспособление, нагревается пламенем горелки и изгибается по копиру.

V Гибка трубы в приспособлениях:

труба вставляется в приспособление между подвижным роликом и роликом-шаблоном так, чтобы конец трубы вошел в хомутик;

плавно нажимая рукоятку, поворачивают скобу вокруг неподвижного ролика-шаблона до тех пор, пока труба не изогнется на нужный угол.

VI Разметка по шаблону:

пластина, покрытая меловым раствором, кладется на разметочную плиту;

н

а

пластину накладывается шаблон;

1-пластина; 2-разметочная

плита;

а

пластину накладывается шаблон;

1-пластина; 2-разметочная

плита;

чертилкой прочерчивается по контору 3-шаблон; 4-чертилка

ш аблона

риска.

аблона

риска.

VII Разметка по угольнику:

угольник накладывается на размеченную поверхность детали;

чертилкой наносятся риски в соответствии с чертежом детали;

угольник передвигается вдоль обработанной стороны.

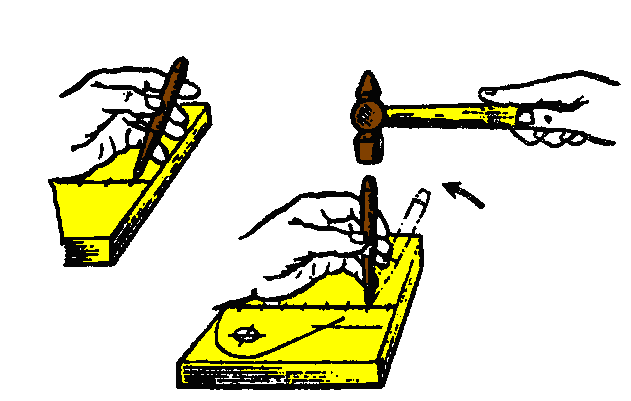

V

III

Кернение:

III

Кернение:

берется кернер и острым концом устанавливается

в центр разметочной риски;

поставить кернер необходимо вертикально и затем

нанести мягкий удар молотком.

I

X

Резка металла ножовочным полотном:

X

Резка металла ножовочным полотном:

чертилкой или мелом наносятся линии реза;

детали закрепляются в тисках;

напильником делается пропил глубиной 1-1,5мм;

ножовочный станок устанавливается полотном

в пропил и производится резка;

при

резке тонколистового металла полотно

ножовки устанавливают под углом 90º по

отношению к корпусу станка ножовки.

при

резке тонколистового металла полотно

ножовки устанавливают под углом 90º по

отношению к корпусу станка ножовки.

X Резка трубы труборезом:

отмечается мелом место резания по окружности трубы;

трубу устанавливают в прижиме между угловой выемкой

основания прижима и сухарем, вращая рукоятку с винтом;

подводится труборез к месту разрезания;

подвижный ролик подводится до соприкосновения

со стенками трубы вращением рукоятки трубореза 1-труба; 2-прижим; 3-рукоятка; 4-винт;

по часовой стрелке; 5-сухарь; 6-подвижный ролик; 7-рукоятка

труборезом делают один оборот вокруг трубы; трубореза; 8-труборез

подвинув рукоятку трубореза на ¼ оборота по часовой стрелке, вращают труборез и прорезают на пол-оборота;

п

осле

каждого вращения трубореза на пол-оборота

рукоятку трубореза подворачивают на

¼ оборота и так до полного отрезания

трубы;

осле

каждого вращения трубореза на пол-оборота

рукоятку трубореза подворачивают на

¼ оборота и так до полного отрезания

трубы;место реза смазывают маслом для охлаждения режущих кромок роликов.