- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

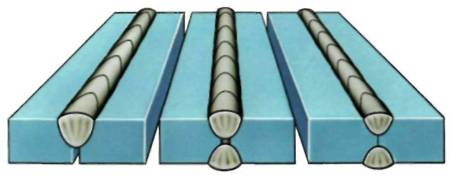

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

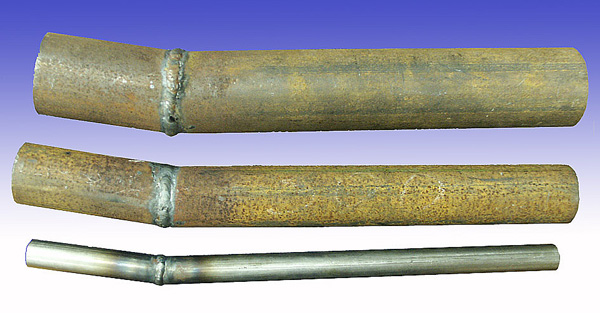

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

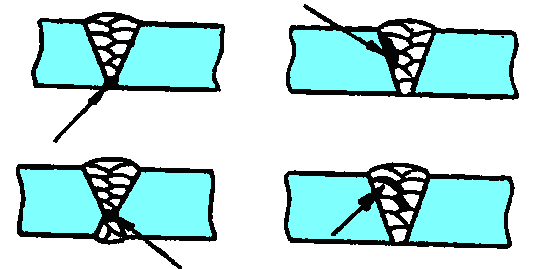

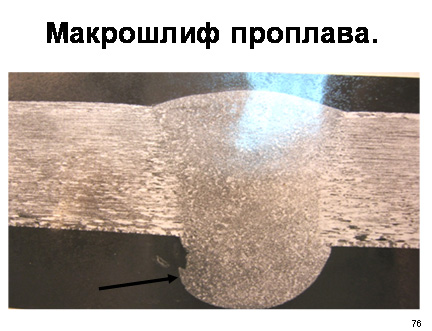

V Непровар

Непроварами называются локальные (местные) несплавления основного металла с наплавленным или же несплавление между собой слоев шва, если ведется многослойная сварка.

При V – образной разделке кромок непровары наблюдаются обычно в корне стыковых швов, при

Х – образной разделке – в центре шва. Непровары относятся к одним из самых опасных дефектов сварных соединений.

Причины непроваров следующие:

неправильная подготовка кромок под сварку;

заниженный сварочный ток или мощность сварочного пламени;

слишком большая скорость сварки;

низкое качество зачистки свариваемых кромок от ржавчины, окалины, шлака и тому подобных загрязнений.

Участки с непроварами приходится вырубать до основного металла, зачищать и вновь заваривать.

Непровары в сварном шве

Непровары в сварном шве

а б

в г

а- в корне одностороннего стыкового шва;

б- по кромке между основным и наплавленным

металлом; в- корне двухстороннего шва;

г- между слоями

VI Кратер

Кратерами называются углубления, возникающие при обрыве сварочной дуги или сварочного пламени.

В кратерах могут возникнуть усадочные рыхлости, которые способствуют образованию трещин.

Кратеры вырубают до основного металла, зачищают и заваривают.

VII Свищ

Свищами называются дефекты в виде полостей, выходящих на поверхность сварного

шва. Они влияют на прочность сварного соединения и могут способствовать развитию

трещин.

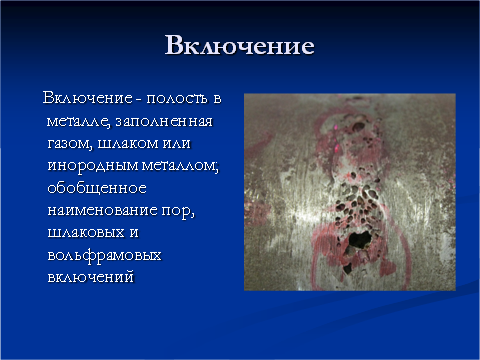

VIII Посторонние включения.

К данному типу дефектов относятся шлаковые включения, неметаллические, вольфрамовые, окисные и некоторые другие.

¶ шлаковые включения в сварном шве образуются шлаками, не успевшими всплыть на поверхность металла шва. При многослойной сварке такие включения могут возникнуть при плохой зачистке предыдущего слоя;

¶ вольфрамовые включения образуются в сварном шве;

98

¶ окисные включения могут возникать в металле шва из-за слабой их растворимости и слишком быстрого охлаждения.

Места швов со шлаковыми и другими включениями вырубают и заваривают.

IX Пористость.

Порами в сварном шве называют полости, заполненные газами.

Причины образования пор в сварных швах:

низкое качество зачистки свариваемых кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел);

большая скорость сварки, при которой газы не успевают выйти наружу;

повышенное содержание углерода в основном металле и присадочном материале;

повышенная влажность.

Участки сварных швов с порами вырубают до основного металла, вновь зачищают и заваривают.

X Перегрев и пережог металла

Данные дефекты вызываются нарушениями режима сварки – слишком большим сварочным током или большой мощностью сварочного пламени и малой скоростью сварки.

¶ перегрев металла увеличивает размеры зерен в металле шва и в металле околошовной зоны; перегрев металла исправляется последующей термической обработкой;

¶ пережог металла является гораздо более опасным дефектом; пережженный металл не подается исправлению, поэтому его полностью удаляют (вырубают до основного металла), затем дефектное место заваривают.

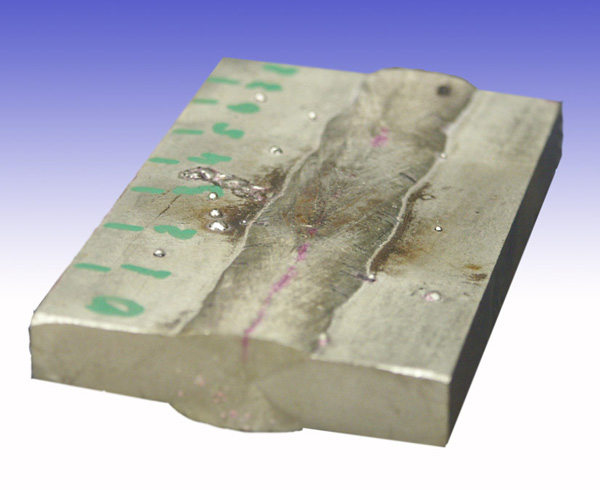

Способы контроля качества сварных соединений

Контроль качества должен осуществляться на всех стадиях технологического процесса; таким образом, можно выделить три разновидности:

¶ предварительный контроль – проверяют сварочные материалы (электроды, флюсы и газы, сварочную проволоку), сварочное оборудование, приспособления, инструменты;

¶ пооперационный контроль – проверяется подготовка деталей под сварку, контролируют сварочные режимы и правильность наложения швов;

¶ контроль готовых сварных соединений – выполняется по окончании процесса сварки или же после выполнения термической обработки готового изделия.

Методы контроля качества швов принято разделять на две основные группы:

¶ разрушающий контроль – контроль, при котором происходит разрушение образца;

¶ неразрушающий контроль – сварное соединение не выводится из строя.

Дефекты сварных швов, выявленные рентген-контролем

продольная трещина непровар поры шлаковое включение

Внешним осмотром проверяется заготовка под сварку (наличие вмятин, ржавчины, окалины), а также правильность сборки деталей, их разделка под сварку, наличие и величина притупления.

Внешним осмотром готового изделия можно выявить наружные дефекты – подрезы, наплывы, непровары, прожоги, наружные трещины и другие. Кроме того, выявляют различные смещения деталей, несоответствие геометрических размеров сварного изделия требованиям чертежей и технических условий.

Размеры швов проверяют различными измерительными инструментами, а также специальными шаблонами. В стыковых швах проверяют ширину и высоту усиления, в угловых и тавровых швах проверяются величины катетов. 99

100

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

101

Студент должен знать: классификацию дефектов сварных соединений; краткую характеристику дефектов сварных соединений; методы контроля качества сварных швов; техническое оснащение; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять устранение подрезов, наплывов, прожоги, кратеры, свищи, трещины, непровары, поры, шлаковые включения; выполнять технологии способов контроля качества сварных соединений; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при сварке; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Перечислите основные виды дефектов сварных соединений?

2. Назовите основные причины возникновения дефектов.

3. Как классифицируются методы контроля качества сварки?

4. Как производится проверка сварных швов на проницаемость?

5. От каких основных факторов зависит надежность сварных соединений в процессе эксплуатации?

6. По каким группам подразделяются дефекты?

7. Перечислите наружные дефекты.

8. Чем отличаются наплывы от подрезов?

9. Охарактеризуйте влияние прожогов и кратеров на качество сварного шва.

10. Каковы причины появления свищей?

11. Какие виды неразрушающего контроля вы знаете?

12. Какие дефекты обнаруживаются внешним осмотром?

13. Перечислите основные виды разрушающего контроля.

102

Контрольные вопросы для подготовки к зачету

1. Перечислите общие положения техники безопасности при сварке.

2. Как оборудуется сварочный пост для газовой сварки; сварочный пост для дуговой сварки?

3. Перечислите правила организации рабочего места сварщика.

4. Какие инструменты необходимы для выполнения работ электросварщику?

5.Перечислите индивидуальные защитные средства сварщика.

6.Что должен знать и уметь газорезчик 3-го и 4-го разряда?

7. Перечислите обозначения основных видов сварки.

8. Какие основные типы сварных соединений встречаются в металлических конструкциях?

9. Перечислите основные свойства металлов и сплавов (их назначение).

10. Как классифицируется сварка металлов по физическим признакам?

11. Перечислите классификацию сварочной дуги по ряду признаков.

12. Какие существуют способы зажигания сварочной дуги (краткая характеристика)?

13. Как классифицируются металлы и сплавы?

14. Какие зоны различают в сварном соединении, и какие участки имеет зона термического влияния?

15. Что означают буквы, и цифры в наименовании марок стальной сварочной проволоки?

16. Назовите несколько признаков, по которым классифицируются электроды.

17. Расскажите о назначении флюсов и их классификации.

18. Какие требования предъявляются к условиям хранения электродов, флюсов и электродной

проволоки и почему?

19. Перечислите организацию рабочего места и безопасность труда при сварочных работах.

20. В какой последовательности технологических операций выполняется изготовление деталей после

предварительной обработки?

21. В какой последовательности выполняются основные приемы технологии подготовки деталей под

сварку (правка, гибка, разметка по шаблону, кернение, резка, рубка, опиливание)?

22. Перечислите порядок заполнения шва по сечению и длине.

23. Какие способы ручной дуговой наплавки, достоинства и недостатки вы знаете (охарактеризуйте их)?

24. Какие необходимо соблюдать инструкции по охране труда при производстве электросварочных

работ в учебных мастерских?

25. Перечислите оборудование сварочного поста для ручной дуговой сварки и резки

(дайте краткую характеристику)?

26. Какие основные требования предъявляются к одежде сварщика, и какими инструментами пользуется

сварщик при выполнении сварочных работ?

27. Что такое воздушно-дуговая резка и может ли дуга гореть под водой?

28. Перечислите дуговую резку металлов электродами (дайте их краткую характеристику).

29. Каковы основные причины электротравматизма (поражение электрическим током, заземление)?

30. Какая помощь может быть оказана пострадавшему при поражении зрения и отравлении вредными

газами и пылью?

31. Организация рабочего места при выполнении ручной газовой сварки и резки металлов.

32. Перечислите оборудование и инструмент газосварщика (резчика) (оборудование, вспомогательный

инструмент и материал).

33.Дайте характеристику работ газосварщика 3-го, 4-го разряда.

34. В какой последовательности выполняется подготовка и сборка изделий под сварку?

35. Дайте характеристику работ газорезчика 2-го, 3-го разряда.

36. Перечислите оборудование для газовой сварки и резки (краткая характеристика).

37. Какие существуют основные типы мундштуков (краткая характеристика)?

38. Перечислите правила обращения с резаками.

39. Перечислите основные неисправности горелок и способы их устранения.

40. Какие меры безопасности необходимо соблюдать при эксплуатации баллонов?

41. Перечислите неполадки при кислородной резе, причины их возникновения и способы устранения.

103

42. Какие меры безопасности необходимо соблюдать в процессе работы с аппаратурой для газовой

сварки?

43. Какие существуют основные виды полимеров и пластмасс?

44. Перечислите способы сварки (краткая характеристика).

45. В какой последовательности выполняется подготовка труб к сварке?

46.Какие существуют способы и режимы сварки трубопроводов (кратка характеристика)?

47. Перечислите классификацию дефектов сварных соединений.

48. Перечислите краткую характеристику дефектов сварных соединений (трещины, подрезы).

49. Перечислите краткую характеристику дефектов сварных соединений (прожог, пористость).

50. Какие существуют способы контроля качества сварных соединений?

104

Зачет № 1.

«Организация рабочего места сварщика (резчика). Виды сварки. Сварные соединения и швы»

1. Перед началом работ сварщику (резчику) необходимо на выполняемую работу выдать:

1) заявка 3) наряд

2) накладная 4) допуск

2. При работе на высоте сварочные материалы следует хранить:

1) специальный ящик 3) брезентовая сумка

2) верстак 4) стол

3. Шланги для газовой сварки прочно закрепляют на горелке и резаке специальными:

1) скоба 3) шайба

2) хомут 4) кольцо

4. Длина шлангов для газовой сварки не должна превышать:

1) 5м 3) 15м

2) 10м 4) 20м

5. Баллоны для газовой сварки устанавливают от очагов с открытым огнем на расстоянии не менее:

1) 5м 3) 15м

2) 10м 4) 20м

6. Электродержатели, помимо разделения на типы по конструктивной схеме, подразделяются в

зависимости от силы сварочного тока насколько групп:

1) одна 3) три

2) две 4) четыре

7. Вес щитка или маски сварщика (резчика) не должен быть более:

1) 0,2кг 3) 0,6кг

2) 0,4кг 4) 0,8кг

8. Спецодежда электросварщика (сварщика или резчика) изготавливается:

1) лен 3) синтетика

2) герметик 4) брезент

9. Газорезчик 3-го разряда должен уметь делать детали из листовой стали толщиной:

1) до 40мм 3) до 80мм

2) до 60мм 4) до 100мм

10. Газорезчик 4-го разряда должен уметь делать детали из листовой стали толщиной свыше:

1) 20мм 3) 40мм

2) 30мм 4) 60мм

11. Заварку арматуры трубопроводной запорной под пробное давление свыше 50кг/см² выполняет

газосварщик:

1) 3-й разряд 3) 5-й разряд

2) 4-й разряд 4) 6-й разряд

12. При соблюдении техники безопасности на кислородные баллоны нельзя допускать попадания:

1) кислота 3) карбид

2) масло 4) герметик

13. При работе в лежащем или сидячем положении на металлической поверхности электросварщик

должен иметь:

1) брезентовая подкладка 3) щит со светофильтром

2) асбестовая подкладка 4) резиновая подкладка

14. При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров) не

применяют:

1) металлические щиты 3) галоши

2) резиновые коврики 4) перчатки

15. Российский инженер Н.Г.Славянов изобрел:

1) сварочный генератор 3) корпус сосудов

2) котел 4) горелка

105

16. Какой класс не относится к сварочным процессам по физическим признакам:

1) термический 3) защитный

2) термомеханический 4) механический

17. Что не относится к классификации сварки металлов по техническим признакам:

1) способ защиты металла в зоне сварки 3) степень непрерывности процесса сварки

2) термомеханический способ 4) степень механизации процесса

18. При производстве санитарно-технических работ, какую сварку, широко применяют:

1) газопрессовая и термитная сварка 3) диффузионная и индукционная сварка

2) контактная и ультразвуковая сварка 4) термическая дуговая и газовая сварка

19. В качестве горючего, при газовой сварке, для сгорания в кислороде какие газы не применяют:

1) пропан-бутановая смесь 3) городской газ

2) порошкообразная смесь 4) водород

20. Ацетиленокислородная сварка осуществляется в пламени, какой горелки:

1) диффузионная 3) инжекционная

2) смесительная 4) поддовая

21. Что не относится к физическим свойствам металлов и сплавов:

1) цвет 3) удельный вес

2) твердость 4) электропроводность

22. Что не относится к механическим свойствам металлов и сплавов:

1) расширение 3) прочность

2) твердость 4) упругость

23. Что не относится к химическим свойствам металлов и сплавов:

1) коррозиостойкость 3) кислотостойкость

2) окалиностойкость 4) свариваемость

24. Что не относится к технологическим свойствам металлов и сплавов:

1) свариваемость 3) жидкотекучесть

2) вязкость 4) ковкость

25. Неразъемное соединение деталей, выполненное сваркой, называется:

1) стыковое соединение 3) угловое соединение

2) нахлесточное соединение 4) сварное соединение

26. Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного

металла или в результате пластической деформации при сварке давлением называется:

1) сварное соединение 3) сварка плавлением

2) сварной шов 4) газовая сварка

27. Какой процесс называется сваркой:

1) получение неразъемного соединения твердых материалов путем их местного плавления, в

результате чего образуются прочные связи между атомами

2) получение неразъемного соединения металлических деталей при помощи промежуточного

металла или сплава

3) неразъемное соединение, для разборки которого требуется разрушить одну из деталей

4) получение соединения путем нагрева одной детали и посадка на другую холодную деталь

28. Классификация сварки металлов по физическим признакам:

1) способ защиты металла в зоне сварки; степень непрерывности процесса сварки; степень

механизации процесса сварки

2) термический; термомеханический; механический

3) контактная; газопрессовая; плазменно-лучевая

4) хорошо свариваемые; ограниченно свариваемые; плохо свариваемые

29. Типы сварочных соединений:

1) стыковые, нахлестные, тавровые, угловые 3) фланговые, лобовые, косые

2) Х-образные, V-образные, К-образные 4) неразъемные с фланцем

30. Основные деформации в сварочных соединениях:

106

1) неизбежные, сопутствующие 3) нестыковка деталей, неправильная их установка

2) конструктивные, технологические 4) деформация на изгиб

Зачет № 2.

«Сварочная дуга. Сварочная проволока и электроды»

1. Мощный устойчивый электрический разряд в газовой среде между двумя электродами, или

между электродами и изделием называется:

1) дуга прямого действия 3) косвенная дуга

2) сварочная дуга 4) комбинированная дуга

2. Дуговой разряд, который происходит между электродом и деталью (изделием) называется:

1) дуга прямого действия 3) косвенная дуга

2) сварочная дуга 4) комбинированная дуга

3. Дуговой разряд между двумя электродами (атомно-водородная сварка) называется:

1) дуга прямого действия 3) косвенная дуга

2) сварочная дуга 4) комбинированная дуга

4. Дугу называют «короткой», если длина ее составляет:

1) 0,5…2мм 3) 4…6мм

2) 2…4мм 4) 6мм и более

5. Дугу называют «нормальной», если длина ее составляет:

1) 0,5…2мм 3) 4…6мм

2) 2…4мм 4) 6мм и более

6. Дугу называют «длинной», если длина ее составляет:

1) 0,5…2мм 3) 4…6мм

2) 2…4мм 4) 6мм и более

7. Магнитные поля воздействуют на движущиеся заряженные частицы столба дуги и тем самым

воздействуют на всю дугу, такое явление называется:

1) степень сжатия дуги 3) магнитное дутье

2) схема подвода сварочного тока 4) полярность постоянного тока

8. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные

меры, к таким мерам не относятся:

1) полярность постоянного тока 3) наклон электрода в сторону действия магнитного дутья

2) сварка короткой дугой 4) подвод сварочного тока к точке, максимально близкой к дуге

9. При переносе расплавленного металла сварочной дуги размеры капель и скорость их образования не

зависят:

1) от вида дуговой сварки 3) от сжатия дуги

2) от силы тока 4) от диаметра электродов

10. Процесс расплавления и затвердевания металла, сопровождающийся изменением химического

состава и кристаллического строения, называется:

1) свариваемость 3) зона термического влияния

2) металлургический процесс 4) сварное соединение

11. Свойство или сочетание свойств металлов образовывать при установленной технологии сварки

соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия

называется:

1) свариваемость 3) зона термического влияния

2) металлургический процесс 4) сварное соединение

12. Зону основного металла, прилегающую к сварочной ванне, называют:

1) свариваемость 3) зона термического влияния

2) металлургический процесс 4) сварное соединение

13. Неразъемное соединение, выполненное сваркой, состоящее из двух деталей и соединяющего их

сварного шва:

107

1) свариваемость 3) зона термического влияния

2) металлургический процесс 4) сварное соединение

14. Сплавлением разных простых веществ получают сложные вещества, которые называются:

1) зерна 3) сплав

2) кристаллическая решетка 4) усадка

15. Каким диаметром применяется проволока для шланговой сварки:

1) от 0,3 до 3мм 3) от 2 до 5мм

2) от 1,6 до 6мм 4) от 8 до 12мм

16. Каким диаметром применяется проволока для ручной дуговой сварки штучными электродами:

1) от 0,3 до 3мм 3) от 2 до 5мм

2) от 1,6 до 6мм 4) от 8 до 12мм

17. Каким диаметром применяется проволока для автоматической сварки под флюсом:

1) от 0,3 до 3мм 3) от 2 до 5мм

2) от 1,6 до 6мм 4) от 8 до 12мм

18. Каким диаметром применяется проволока для наплавочных работ:

1) от 0,3 до 3мм 3) от 2 до 5мм

2) от 1,6 до 6мм 4) от 8 до 12мм

19. Каждая партия стальной сварочной проволоки снабжается:

1) наряд 3) сертификат

2) допуск 4) акт

20. Каким диаметром выпускается порошковая проволока:

1) от 0,3 до 3мм 3) от 2 до 5мм

2) от 1,6 до 3,6мм 4) от 8 до 12мм

21. Электроды по толщине с тонким покрытием обозначаются буквой:

1) М 3) Д

2) С 4) Г

22. Электроды по толщине с среднем покрытием обозначаются буквой:

1) М 3) Д

2) С 4) Г

23. Электроды по толщине с толстым покрытием обозначаются буквой:

1) М 3) Д

2) С 4) Г

24. Электроды по толщине с особо толстым покрытием обозначаются буквой:

1) М 3) Д

2) С 4) Г

25. Для сварки во всех пространственных положениях, электроды обозначаются цифрой:

1) 1 3) 3

2) 2 4) 4

26. Для сварки во всех пространственных положениях, кроме вертикального сверху вниз, электроды

обозначаются цифрой:

1) 1 3) 3

2) 2 4) 4

27. Для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх,

электроды обозначаются цифрой:

1) 1 3) 3

2) 2 4) 4

28. Для нижнего положения и нижнего в «лодочку», электроды обозначаются цифрой:

1) 1 3) 3

2) 2 4) 4

29. Какие покрытия электродов бывают:

1) угольное, глиняное, керамическое 3) газообразное, стеклопокрытие

108

2) тонкое-ионизирующее, толстое-качественное 4) покрытие выполнено из жидкого стекла

30. Что такое – сварка сдвоенным электродом:

1) сварка электродом с увеличенной толщиной покрытия

2) сварка ведется электродержателем, имеющим два токопровода

3) сварка ведется обычным электродержателем пучком электродов

4) токопровод подключен к двум электродам и детали

Зачет № 3.

«Ручная дуговая сварка. Технология выполнения ручной газовой сварки и резки»

1. При подготовке деталей под сварку, какая технологическая операция не применяется:

1) разметка 3) гибка

2) правка 4) внутренняя резьба

2. Разность между размером заготовки и чистовым размером детали называется:

1) отбортовка 3) штамповка

2) припуск 4) резка

3. На каждый поперечный стык предусматривается припуски из расчета:

1) 0,5мм 3) 1,5мм

2) 1мм 4) 2мм

4. При подготовке деталей под сварку чертилкой обводят контур детали, а затем накернивают по всей

длине линии обвода с шагом, между кернами, равным:

1) 10…20мм 3) 50…70мм

2) 10…30мм 4) 50…100мм

5. Размещение детали в приспособлении таким образом, чтобы поверхности детали опирались на

установочные поверхности приспособления называется:

1) упор 3) базирование

2) прижим 4) струбцина

6. Короткие швы с поперечным сечением до одной трети поперечного сечения полного шва называются:

1) упор 3) прижим

2) прихват 4) распорка

7. Расстояние между прихватами в зависимости от длины шва должно быть:

1) 100…200мм 3) 500…1000мм

2) 300…600мм 4) 600…1200мм

8. При направлении не относится к выбору длины дуги при выполнении ручной дуговой сварки:

1) нахлесточное движение 3) продольное перемещение электрода

2) поступательное движение 4) поперечное движение электрода

9. Швы, длина которых не превышает 300мм и которые заполняют за один проход от начала шва до его

конца, называются:

1) короткие 3) длинные

2) средние 4) многослойные

10. Швы, длина которых 300…1000мм, заполняемые обратноступенчатым методом или от середины к

концам, называются:

1) короткие 3) длинные

2) средние 4) многослойные

11. Швы, длина которых свыше 1000мм и которые заполняют за один проход от начала шва до его

конца, называются:

1) короткие 3) длинные

2) средние 4) многослойные

12. Нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением

называется:

1) сварка «горкой» 3) сварка в «лодочку»

2) наплавка 109 4) сварка «в угол»

13. Для получения первоначальных размеров изношенных или поврежденных деталей применяется:

1) восстановительная наплавка 3) изготовительная наплавка

2) дуговая наплавка 4) наплавка

14. Для получения многослойных изделий применяется:

1) восстановительная наплавка 3) изготовительная наплавка

2) дуговая наплавка 4) наплавка

хническая сера используется для заполнения зазора в раструбе в расплавленном состоянии при температуренудругой трубы р

15. Какие свойства не относятся к слою наплавленного металла:

1) износостойкость 3) коррозионная стойкость

2) термостойкость 4) универсальность

16. Для ручной дуговой наплавки используют электроды диаметром:

1) 1…2мм 3) 3…6мм

2) 2…3мм 4) 6…8мм

17. При толщине наплавленного слоя до 1,5мм применяются электроды диаметром:

1) 3мм 3) 6мм

2) 5мм 4) 8мм

18. При большей толщине наплавленного слоя свыше 1,5мм применяются электроды диаметром:

1) 1…3мм 3) 4…5мм

2) 2…4мм 4) 4…6мм

19. Какие разновидности сварочных дуг существуют:

1) катодная, столб дуги, вводная область

2) сварочная дуга имеет неравномерное распределение электрического поля; сварочная дуга

отличается большой плотностью тока; сварочная дуга имеет высокую температуру

3) прямого действия, косвенного действия, комбинированного действия

4) кривая дуга, вогнутая дуга, прямая дуга

20. Какие существуют методы борьбы со сварными напряжениями и деформацией:

1) путем проковки, вытяжки и правки изделия

2) конструктивные и технологические

3) методы внесения присадочного материала в сварной шов

4) с помощью болтовых соединений

21. Какие существуют методы зажигания дуги:

1) с помощью дополнительного источника тока

2) методом отрыва по прямой или кривой, методом чирканья

3) методом колебательного движения электрода

4) методом увеличения силы тока

22. Назовите способ заполнения сварного шва по сечению и длине:

1) методом колебательного движения

2) метод задержки электрода в отдельных местах

3) метод «напроход» или «обратноступенчатый» метод

4) метод фрутеровки глиняным составом отбортовок шва

23. Как производится окончание сварочного шва:

1) метод обрыва сварочной дуги

2) метод отключения сварочного трансформатора

3) метод медленного удаления сварочной дуги от шва и ее отрыва

4) метод отключения тока на электрод реостатом

24. Как выполняются вертикальные сварные швы:

1) в направлении снизу вверх и сверху вниз

2) высокий ток и длинная дуга

3) возможны различные варианты

4) с помощью установки подмостей

25. Как выполняются горизонтальные и потолочные сварные швы:

1) ток на 10-15% меньше, чем в вертикальных швах

110

2) короткая дуга и достаточно быстрые колебательные движения

3) электрод держать в перпендикулярном положении

4) метод отключения тока на электрод реостатом

26. Что подразумевается под сваркой «уравновешивание деформацией»:

1) жесткое закрепление деталей

2) рациональная сборка изделия

3) способ определенной последовательности наложения швов

4) прихватка дополнительной детали к основной для уравновешивания

27. Перед началом работ сварщику (резчику) необходимо выдать на выполняемую работу:

1) смета 3) наряд

2) приказ 4) норматив

28. При газовой сварке различают следующую сварку:

1) поверхностная и разделительная 3) газокислородная и угловая

2) правая и левая 4) стыковая и тавровая

29. При правой сварке перемещение газовой горелки производится:

1) слева направо 3) снизу вверх

2) справа налево 4) «горка»

30. При левой сварке перемещение газовой горелки производится:

1) слева направо 3) снизу вверх

2) справа налево 4) «горка»

31. При левом способе сварка металла толщиной более 15мм выбирают присадочный пруток диаметром:

1) 3…4мм 3) 6…8мм

2) 5…7мм 4) 8…10мм

32. Для вырезки заготовок, раскроя металла, разделки кромок шва под сварку и выполнения других

операций по разрезанию металла на части применяется:

1) поверхностная резка 3) газовая сварка

2) газокислородная резка 4) разделительная резка

33. Для снятия поверхностного металла, разделки канавок удаления поверхностных дефектов и

выполняют специальными резаками для ручной и машинной резки применяют:

1) поверхностная резка 3) газовая сварка

2) газокислородная резка 4) разделительная резка

34. Во сколько слоев накладываются швы при толщине стали 8-10мм:

1) один 3) три

2) два 4) четыре

35. Листы толщиной свыше 10мм сваривают с наложением сколько слоев:

1) один 3) три

2) два 4) полслоя

36. Баллоны для хранения и транспортировки ацетилена имеют определенный цвет условной окраски:

1) белый 3) черный

2) темно-зеленый 4) голубой

37. Баллоны для хранения и транспортировки водорода имеют определенный цвет условной окраски:

1) белый 3) черный

2) темно-зеленый 4) голубой

38. Баллоны для хранения и транспортировки воздуха имеют определенный цвет условной окраски:

1) белый 3) черный

2) темно-зеленый 4) голубой

39. Баллоны для хранения и транспортировки кислорода имеют определенный цвет условной окраски:

1) белый 3) черный

2) темно-зеленый 4) голубой

40. Баллоны для хранения и транспортировки пропана имеют определенный цвет условной окраски:

1) белый 3) черный

2) темно-зеленый 111 4) голубой

41. Для понижения давления газа, отбираемого из баллона или газопровода, и поддержания этого

давления постоянным, независимо от снижения давления газа в баллоне служат:

1) рукав 3) редуктор

2) рампа 4) вентиль

42. Для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к

разделяемому металлу струи режущего кислорода предназначены:

1) рукав 3) горелка

2) резак 4) редуктор

43. Процесс отделения частей металла от сортового и листового с помощью термических процессов

называется:

1) поверхностная резка 3) термическая резка

2) разделительная резка 4) газокислородная резка

44. К основным способам термической резки окислением не относятся:

1) газолазерная 3) кислородно-флюсовая

2) кислородная 4) кислородно-дуговая

45. К основным способам термической резки плавлением не относятся:

1) кислородно-дуговая 3) газодуговая

2) плазменно-дуговая 4) газолазерная

46. Что означает буква А на конце обозначений марок сварочной проволоки Э42А:

1) содержание алюминия менее 1%

2) пониженное содержание вредных примесей серы и фосфора

3) содержание углерода в %

4) других химических элементов не содержится

47. Какой длины могут быть электроды согласно ГОСТ:

1) 150…300мм 3) 250…470мм

2) 200…450мм 4) 260…410мм

Зачет № 4.

«Сварка полимеров, пластмасс, трубопроводов.

Дефекты и технология производства контроля качества сварных соединений »

1. Полимеры и пластмассы не обладают свойствами:

1) прочность 3) жаропроизводительность

2) антикоррозионость 4) теплостойкость

2. Высокомолекулярное органическое соединение, характеризующееся многократным повторением

одного или более составных звеньев называется:

1) полимер 3) фенопласты

2) полиэтилен 4) аминопласты

3. Композиции полимера с различными ингредиентами: наполнителями, пластификаторами,

стабилизаторами, красителями, называется:

1) полиэтилен 3) полистирол

2) пластмасса 4) полимер

4. Сварку полимеров и пластмасс без скоса кромок применяют для соединения листов толщиной менее:

1) 1мм 3) 3мм

2) 2мм 4) 4мм

5. Полиэтилен и полистирол при сварке нагревают до температуры не выше:

1) 90…120º 3) 160…180º

2) 100…140º 4) 180…200º

6. При сварке токами высокой частоты нахлесточные соединения можно сваривать без скоса и со скосом

кромок под углом:

112

1) 25º 3) 45º

2) 30º 4) 60º

7. Ширина шва при сварке токами высокой частоты составляет:

1) 2…4мм 3) 4…6мм

2) 3…5мм 4) 5…7мм

8. Сварные трубы, при прокладке магистральных и производственных технологических трубопроводов,

изготовляют с наружным диаметром:

1) 4…..50мм 3) 4…1520мм

2) 6…850мм 4) 4…1620мм

9. Сварные трубы, сортаментом предусмотрены наружные диаметры труб:

1) 80…..140мм 3) 300…1500мм

2) 150…280мм 4) 426…1620мм

10. Сварные трубы, сортаментом предусмотрена толщина стенки трубы:

1) 2…10мм 3) 7…22мм

2) 5…14мм 4) 9…29мм

11. Цельнокатаные трубы, сортаментом предусмотрены наружные диаметры труб:

1) 80…140мм 3) 114…426мм

2) 90…120мм 4) 124…526мм

12. Цельнокатаные трубы, сортаментом предусмотрена толщина стенки трубы:

1) 2…10мм 3) 6…25мм

2) 4,5…20мм 4) 8…39мм

13. Любое несоответствие требованиям, определяющимися нормативной документацией называется:

1) наплыв 3) дефект

2) прожог 4) кратер

14. Какой вид не относится к дефектам сварных соединений:

1) наружный 3) внутренний

2) внешний 4) сквозной

15. Наиболее опасными дефектами сварных соединений являются:

1) прожог 3) трещина

2) наплыв 4) подрез

16. Углубления (канавки) в местах перехода основного металла к металлу сварного шва называются:

1) подрез 3) прожог

2) наплыв 4) непровар

17. Дефекты сварных соединений, возникающие в случаях, когда жидкий металл шва натекает на

основной металл, но с ним не соединяется, называются:

1) подрез 3) прожог

2) наплыв 4) непровар

18. Дефекты, проявляющиеся в том, что жидкий металл вытекает через сквозное отверстие в сварном

шве, называются:

1) подрез 3) прожог

2) наплыв 4) непровар

19. Местные несплавления основного металла с наплавленным или же несплавление между собой слоев

шва, если ведется многослойная сварка, называется:

1) подрез 3) прожог

2) наплыв 4) непровар

20. Углубления, возникающие при обрыве сварочной дуги или сварочного пламени, называются:

1) кратер 3) прожог

2) свищ 4) наплыв

21. Дефекты в виде полостей, выходящих на поверхность сварочного шва, называются:

1) кратер 3) прожог

2) свищ 4) наплыв

113

22. К посторонним включениям дефектов, какой тип дефектов не относится:

1) шлаковый 3) окисный

2) вольфрамовый 4) пористый

23. Полости, заполненные газами в сварном шве, называются:

1) непровар 3) пористость

2) свищ 4) кратер

24. Какой способ контроля качества сварных соединений применяется, когда проверяют сварочные

материалы, оборудование, приспособления, инструменты:

1) предварительный контроль 3) контроль готовых сварных соединений

2) пооперационный контроль 4) заключительный контроль

25. Какой способ контроля качества сварных соединений применяется, когда проверяется подготовка

деталей под сварку, контролируют сварочные режимы и правильность наложения швов:

1) предварительный контроль 3) контроль готовых сварных соединений

2) пооперационный контроль 4) рабочий контроль

26. Какой способ контроля качества сварных соединений применяется, когда выполняется по окончании

процесса сварки или же после выполнения термической обработки готового изделия:

1) предварительный контроль 3) контроль готовых сварных соединений

2) пооперационный контроль 4) рабочий контроль

Заключение

Составленный курс лекций для проведения практических занятий по учебной практике по сварочным работам позволяет студенту легко и доступно освоить умения и навыки выполнять работы по специальности; изучить оборудование, приспособления, инструменты и материалы применяемые при выполнении этих работ; ориентироваться в последствии в выполнении работ по наладке, установке, замене, регулировке сантехнического оборудования.

Курс лекций для получения первых профессиональных навыков по сварочным работам создан помочь студентам самостоятельно добывать знания, развивать техническое мышление и творческое отношение к труду.

Учитывая новые разработки и современные технологии, создание нового оборудования, данный курс лекций будет пополняться.

Рекомендуемая литература

1. Учебное пособие для учащихся средних профессиональных лицеев и студентов колледжей «Слесарь-

сантехник» / автор В.А. Барановский, Е.К. Глазунова, Н.Н. Гриценко, Л.И. Нечаева - Изд. 5-е –

Ростов н/Д: Феникс, 2005.-336с.-(Начальное профессиональное образование)

2. Учебник «Сварочные работы»; автор В.А.Чебан – Изд. 6-е – Ростов-на-Дону: Феникс, 2009.-412 (1) с.:

(Начальное профессиональное образование)

3. Учебник «Сварочные работы», автор В.И.Маслов : Учеб. для нач. проф. образования: Учеб. пособие

для сред. Проф. образования – М.: ПрофОбрИздат, 2002.-240с.: ил.

4. Практическое пособие для электрогазосварщика «Сварочные работы» / автор Сост. Е.М.Костенко.-

М.: Изд-во НЦЭНАС, 2005.-240с.-(Книжная полка специалиста)

5. Справочник «Справочник сантехника», автор Б.Ф.Белецкий. - Ростов н/Д: Феникс, 2005. – 512с. –

(Строительство)

6. Учебное пособие «Газовая сварка и резка на монтаже», автор Р.Г. Гайнулин, Челябинск, Южно-

Уральское кн. изд., 1970, 286с. с ил.

7. Учебник «Основы сварочного дела», автор В.Г.Геворкян: Учебник для строит. спец. техникумов. –

4-е изд., перераб. и доп. – М.: Высш.шк., 1985. – 168с., ил.

114