- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

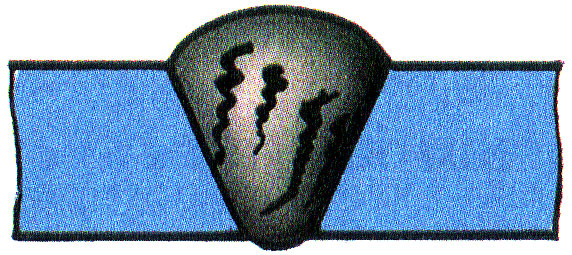

I Трещины

Трещины являются наиболее опасными дефектами сварных соединений. Трещины могут возникать и в металле шва, и в околошовной зоне. Под действием остаточных напряжений или рабочей нагрузки трещины способны распространяться с огромной скоростью.

Классификация трещин:

по размерам – на микроскопические и макроскопические;

по расположению – на продольные и поперечные;

по температуре возникновения – на горячие и холодные (при температуре 100-200ºС и при комнатной температуре);

по времени образования – в процессе сварки и после нее.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле.

Причинами образования трещин чаще всего являются несоблюдение технологии и режимов сварки.

Поверхностные трещины в сварных конструкциях устраняются в следующем порядке:

сначала засверливают концы трещины, чтобы она не распространялась дальше по шву;

затем трещину полностью вырубают и заваривают.

Трещины в сварном шве

продольная холодная трещина

горячая трещина в околошовной зоне

96

II Подрезы

Подрезами называются углубления (канавки) в местах перехода основного металла к металлу сварного шва.

Подрезы являются наиболее часто встречающимся дефектами. Приводят к ослаблению сечения основного металла и местной концентрации напряжений под влиянием рабочих нагрузок.

Подрезы часто образуются при сваривании горизонтальных швов на вертикальной плоскости.

Устраняются подрезы наплавкой тонких (ниточных) швов электродами малого диаметра.

III Наплывы

Наплывами называются дефекты сварных соединений, возникающие в случаях, когда жидкий металл шва натекает на основной металл, но с ним не соединяется.

Причинами образования наплывов могут

быть:

Причинами образования наплывов могут

быть:

недостаточный прогрев основного металла;

заниженное напряжение дуги;

слой окалины на свариваемых кромках;

излишнее количество присадочного металла.

Наплывы срубают, проверяя, нет ли в этих местах непровара.

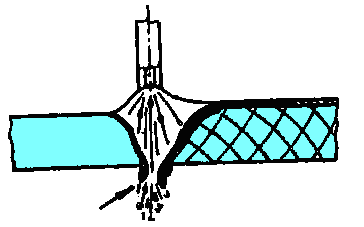

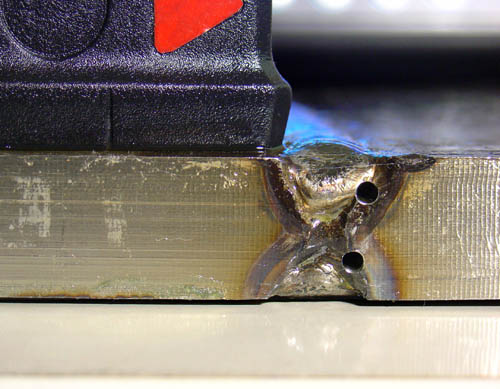

IV Прожог

Прожогами называются дефекты, проявляющиеся в том, что жидкий металл вытекает через сквозное отверстие в сварочном шве.

Причинами образования прожогов являются:

з

авышенный

сварочный ток или повышенная мощность

сварочного пламени;

авышенный

сварочный ток или повышенная мощность

сварочного пламени;недостаточная скорость сварки;

слишком большой зазор между свариваемыми кромками;

недостаточное притупление кромок;

недостаточная толщина подкладки или ее неплотное прилегание к основному металлу.

Прожоги исправляют путем их вырубки, зачистки дефектных мест и заваривания.

97