- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

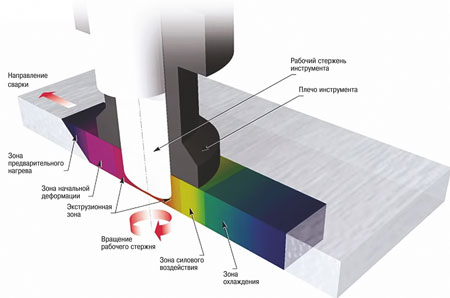

- •IV Сварка трением

- •I Трещины

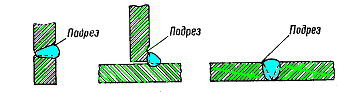

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

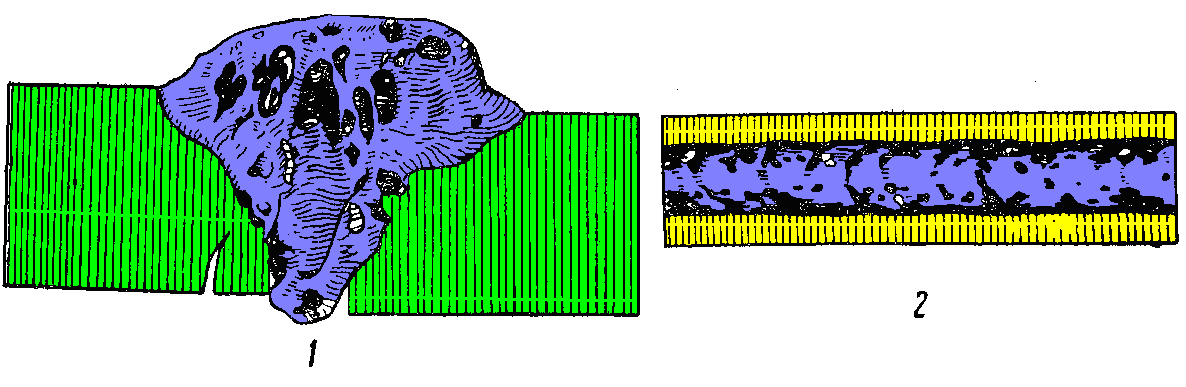

- •IX Пористость.

- •X Перегрев и пережог металла

IV Сварка трением

Свариваемые кромки деталей нагревают до пластического состояния теплотой, выделяющейся при трении поверхностей этих кромок друг о друга. Для сварки одну часть детали закрепляют в патроне сверлильного станка и после вращения прижимают ко второй части детали, закрепленной неподвижно в специальном приспособлении. Поскольку термопласты имеют плохую теплопроводность, трущиеся поверхности быстро нагреваются. Давление сжатия в зависимости от материала составляет 0,2 – 2 МПа.

Номенклатура и сортамент труб и фасонных частей

Промышленность выпускает сварочные (шовные) и цельнокатаные (бесшовные) трубы.

Сварные трубы, применяемые

при прокладке

Сварные трубы, применяемые

при прокладке

магистральных и производственных технологических

трубопроводов, изготовляют с наружным диаметром

4…1620мм при толщине стенки 0,3…25мм. Сварные

трубы выпускают с прямым продольным сварным швом или со спиральным.

Трубы с прямым продольным швом изготовляют из листовой стали. Трубы со спирально-сварным

ш вом

изготовляют из узкого листа.

вом

изготовляют из узкого листа.

Преимущества спирально-сварных труб:

высокие механические свойства, позволяющие использовать более тонкие листы;

низкая себестоимость;

экономия металла по сравнению с прямошовными трубами составляет 30…35%.

Для магистральных трубопроводов, работающих под давлением до 2,5 МПа,

т рубы

изготовляют из мартеновских сталей

МСт2, МСт3 и МСТ4. Для магистральных

газовых и нефтяных трубопроводов

применяют трубы из низколегированных

сталей марок 14ГН, 14ХГН, 15ХГН, 19Г и МК. Эти

стали обладают пределом прочности до

500МПа при относительном удлинении 18…20%

и ударной вязкости при 40ºС до 300 кДЖ/м².

Сортаментом предусмотрены наружные

диаметры труб 426…1620мм и толщина стенки

5…14мм.

рубы

изготовляют из мартеновских сталей

МСт2, МСт3 и МСТ4. Для магистральных

газовых и нефтяных трубопроводов

применяют трубы из низколегированных

сталей марок 14ГН, 14ХГН, 15ХГН, 19Г и МК. Эти

стали обладают пределом прочности до

500МПа при относительном удлинении 18…20%

и ударной вязкости при 40ºС до 300 кДЖ/м².

Сортаментом предусмотрены наружные

диаметры труб 426…1620мм и толщина стенки

5…14мм.

Цельнокатаные трубы изготовляют из низкоуглеродистой мартеновской

стали марок МСт3 и МСт4 с пределом прочности 350…550 МПа и относительным

удлинением 20 – 25%. Сортаментом предусмотрены наружные диаметры –

114…426мм и толщина стенки – 4,5…20мм.

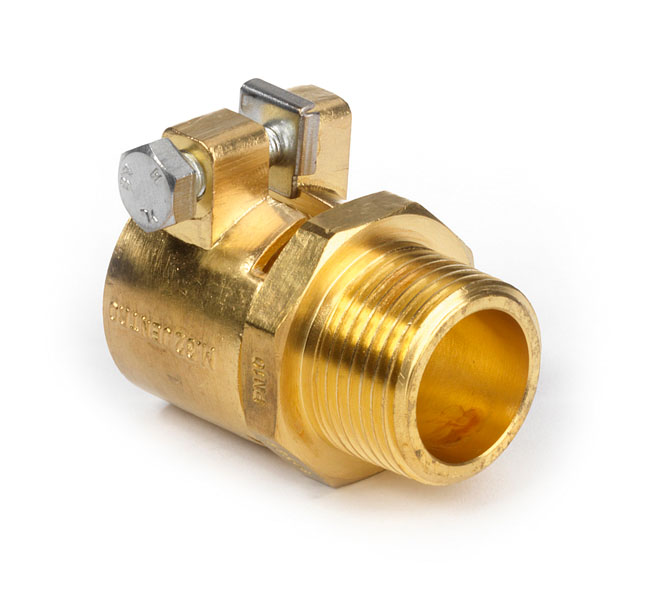

Фасонные части (штампованные, гнутые или сварные) применяют для углов поворота, участков ответвления, обвязки различных аппаратов, насосов и других устройств. При монтаже труб диаметром до 529мм применяют крутоизогнутые угольники, двойники, тройники и переходы, изготовляемые из стали 20 путем протяжки или штамповки. Для коррозионностойкости трубопроводов фасонные части изготавливают из стали 12Х5МА и 12Х18Н9Т. Крутоизогнутые угольники выпускают с наружным диаметром 48…529мм при толщине стенок 4,5…12мм и средним радиусе 80…500мм. Трубопроводы

91

высокого давления (свыше 10МПа) монтируют с помощью литых кованных фасонных частей.

Подготовка труб к сварке

Подготовка труб к сварке включает:

правка свариваемых концов;

очистка кромок от грязи, масла и оксидов;

сборка.

При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом.

Очистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки очищают с помощью стальных щеток или абразивных кругов.

Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб, и не была нарушена ось нитки трубопровода. Зазор между кромками должен быть одинаковый по всему контуру свариваемого шва.

После сборки прихватывают стыки сварными швами длиной 60 – 80мм с расстоянием между прихватами 300 – 400мм при диаметре трубы более 300мм. Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык, это обеспечивает однородность наплавленного металла и хорошее качество шва.

Способы и режимы сварки

I Ручную дуговую сварку трубопроводов, несмотря на небольшую толщину соединяемых кромок, выполняют в 2…3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения. Ручную сварку производят с поворотом свариваемых стыков (сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков).

При сварке поворотных стыков первый слой должен быть наложен так, чтобы обеспечить хорошее проплавлением и провар корня шва. Чтобы не допустить прожога металла, сварку первого слоя

92

производят электродом диаметром 4мм при сварочном токе 120…140А. Хорошие результаты дают

электроды с покрытием УОНИ-13/45, УОНИ-13/55, СМ-11 и ВСЦ-1. Последующие слои наплавляют электродом диаметром 5…6мм при токе 200…250А. Слои наваривают в одном направлении с постепенным поворачиванием свариваемой секции.

Сварку неповоротных стыков производят при соединении сваренных секций в одну плеть и окончательном монтаже трубопроводных линий. Первый слой заваривают снизу вверх, а последующие – либо снизу вверх, либо сверху вниз. При прокладке магистральных трубопроводов ручную сварку применяют для наложения первого слоя. Последующий слой заваривают автоматической сваркой под флюсом.

II Автоматическая сварка под флюсом дает более качественные швы при высокой производительности. Сварку выполняют электродной проволокой диаметром 2мм при сварочном токе 300…500А (в зависимости от толщины свариваемых кромок трубы). Для труб диаметром 1020мм (толщина стенок 12мм) применяют сварочную проволоку диаметром 3мм при сварочном токе 800…950А. Сварку производят трактором или сварочной головкой, а полуавтоматическую – сварочными полуавтоматами ПШ-5 или ПШ-54.

III Дуговую сварку трубопроводов в защитном газе производят неплавящиеся электродами в аргоне и углекислом газе. Свариваемый стык собирают при минимальных зазорах в пределах 0,5-1,0мм. Тонкостенные трубы сваривают без разделки кромок. Кромки труб с большей толщиной стенки скашиваются под углом 20…30º. Для сварки нержавеющих сталей применяется электродная проволока диаметром 0,8-1,2мм марки Св-06Х19Н9Т. При сварке неплавящимся электродом присадочным материалом служит проволока Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. Заварку первого слоя производят неплавящимся вольфрамовым электродом без присадочного металла, что обеспечивает хороший провар корня шва. Последующие слои заваривают вольфрамовым электродом с присадочной проволокой или плавящимся электродом. Струя газа должна быть спокойной и полностью охватывать зону сварки. При ветрах и сквозняках необходимо принять защитные меры (щиты, палатки) и увеличить давление и скорость истечения газа.

IV Контактную сварку труб производят стыковой сваркой с помощью специального кольцевого трансформатора, разработанного Институтом электросварки им.Е.О.Патона.

Сварочный ток в зависимости от диаметра трубы выбирают в пределах 300…750А. Скорость оплавления достигает 0,6мм/с. Величина оплавления 20…25мм. Сила сжатия зависит от давления масла в системе механизма осадки, которое устанавливается в пределах 4…4,5МПа.

V Сварка трубопроводов в условиях низких температур сопряжена со следующими трудностями. Большие скорости охлаждения и кристаллизации наплавляемого металла затрудняют выход газов и шлаковых включений на поверхность металла шва. Вследствие этого повышается хрупкость металла и склонность его к образованию закалочных структур и даже трещин, выходящих из околошовных зон в основной металл трубы. Применяются электроды марок УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1; электродная проволока легированная марганцем и кремнием. Флюс необходимо хорошо прокаливать при температуре 250…300ºС с последующим восстановлением грануляции марки КВС-19, позволяющий получать хорошие сварные швы при температуре до – 30ºС.

Все работы, связанные с подготовкой и сборкой свариваемых труб, должны выполняться с особой осторожностью и точностью, чтобы не вызвать больших напряжений в сварных соединениях. Кромки труб тщательно очищают от снега и льда. Стыки труб перед правкой нагревают до светло-красного каления. Сварку выполняют при минимально возможных зазорах, чтобы получить при наложении первого слоя хороший провар корня шва. Сварочный ток устанавливают на 10…20% выше нормального, что обеспечивает хороший провар металла и снижает скорость охлаждения шва. Вследствие этого сжижается опасность трещинообразования. В ряде случаев для этих же целей применяют местный предварительный нагрев стыков труб до температуры 150…200ºС. Трубы из низколегированных сталей 14ХГС, 14ГС, 19Г и МК сваривают при низких температурах удовлетворительно и получают швы хорошего качества.

93

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

Студент должен знать: основные виды полимеров и пластмасс; способы сварки; номенклатуру и сортимент труб и фасонных частей; подготовку труб к сварке; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять сварку пластмасс: нагретым газом, контактным нагревом, трением; подготовку труб к сварке; ручную дуговую сварку; автоматическую сварку под флюсом; дуговую сварку трубопроводов; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке пластмасс и трубопроводов; устранять дефекты, возникающие при сварке; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Какими горючими газами можно пользоваться при сварке углеродистых сталей?

2. Перечислите основные виды полимеров и пластмасс.

3. Перечислите основные способы сварки пластмасс.

4. Какие применяются фасонные части трубопроводов?

5. Перечислите способы и режимы сварки трубопроводов.

6. Каковы особенности газовой сварки меди?

7. Какие трудности существуют при газовой сварке алюминия?

94

Тема № 10 «Дефекты и технология производства контроля качества сварных

соединений»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; технологии выполнения контроля качества сварных соединений; с видами дефектов в сварных швах; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Классификация дефектов сварных соединений.

2. Краткая характеристика дефектов сварных соединений.

3. Способы контроля качества сварных соединений.

ХОД УРОКА

Всякое знание исходит из наблюдений и

опыта.

Шарль Огюстен де Сент - Бев

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим дефекты и технологию производства контроля качества сварных соединений, то есть прежде чем перейти ко всему, что с этим связано, позволю себе рассказать немного об организации труда, о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Классификация дефектов сварных соединений

Дефектом сварного соединения называется любое несоответствие требованиям, определяющимися нормативной документацией.

В нормативно-технической документации (сюда относятся ГОСТы и другие документы) регламентируются конструктивными размерами и формы сварных швов, герметичность, прочность, пластичность и различные другие требования, предъявляемые к сварным соединениям.

Задача контроля качества сварки заключается в выявлении дефектов сварных соединений, установлении причин их возникновения и разработке технологических мероприятий, направленных на устранение этих причин.

Все дефекты сварных соединений можно разделить на три вида:

¶ наружные: подрезы, отклонения размеров сварных швов от заданных (занижение или превышение усиления швов), смещение швов от оси, наплывы, пористость (наружная), усадочные раковины, трещины незаплавленные кратеры. Наружными дефектами являются также неравномерная ширина шва, неравномерность катета, а также чрезмерная чешуйчатость валика;

¶ внутренние: непровары, трещины, шлаковые и неметаллические включения, пористость (внутренняя);

¶ сквозные: сквозные трещины, прожоги, свищи.

Дефекты сварных швов

неравномерность шва подрезы

наплывы трещины 1-продольные, 2-поперечные

95

поры: 1-внутренние; 2-наружные

Причины возникновения дефектов сварных швов:

низкое качество основного металла и сварочных материалов;

плохая свариваемость металла;

неправильный выбор сварочных материалов;

нарушения технологии (подготовки, сборки, термической обработки и сварки; неправильный режим сварки);

низкая квалификация сварщика.

Краткая характеристика дефектов сварных соединений