- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

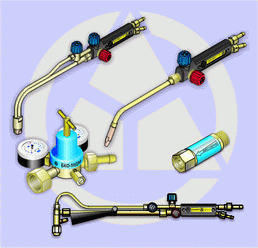

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

IV Газораспределительные рампы

Газораспределительные рампы

устанавливают в отдельном

Газораспределительные рампы

устанавливают в отдельном

изолированном помещении. Баллоны с кислородом на давлении до 15 МПа

(150кгс/см²) присоединяют к рампе медными трубками с наружным диаметром

8мм, с толщиной стенки 1,5мм и внутренним диаметром 5мм.

Распределительные рампы существуют и для ацетиленовых баллонов.

Хомуты ацетиленовых редукторов крепятся к коллекторной стальной трубе

через бронированные гибкие резинотканевые шланги. На коллекторе

устанавливают запорный вентиль и рамповый ацетиленовый редуктор.

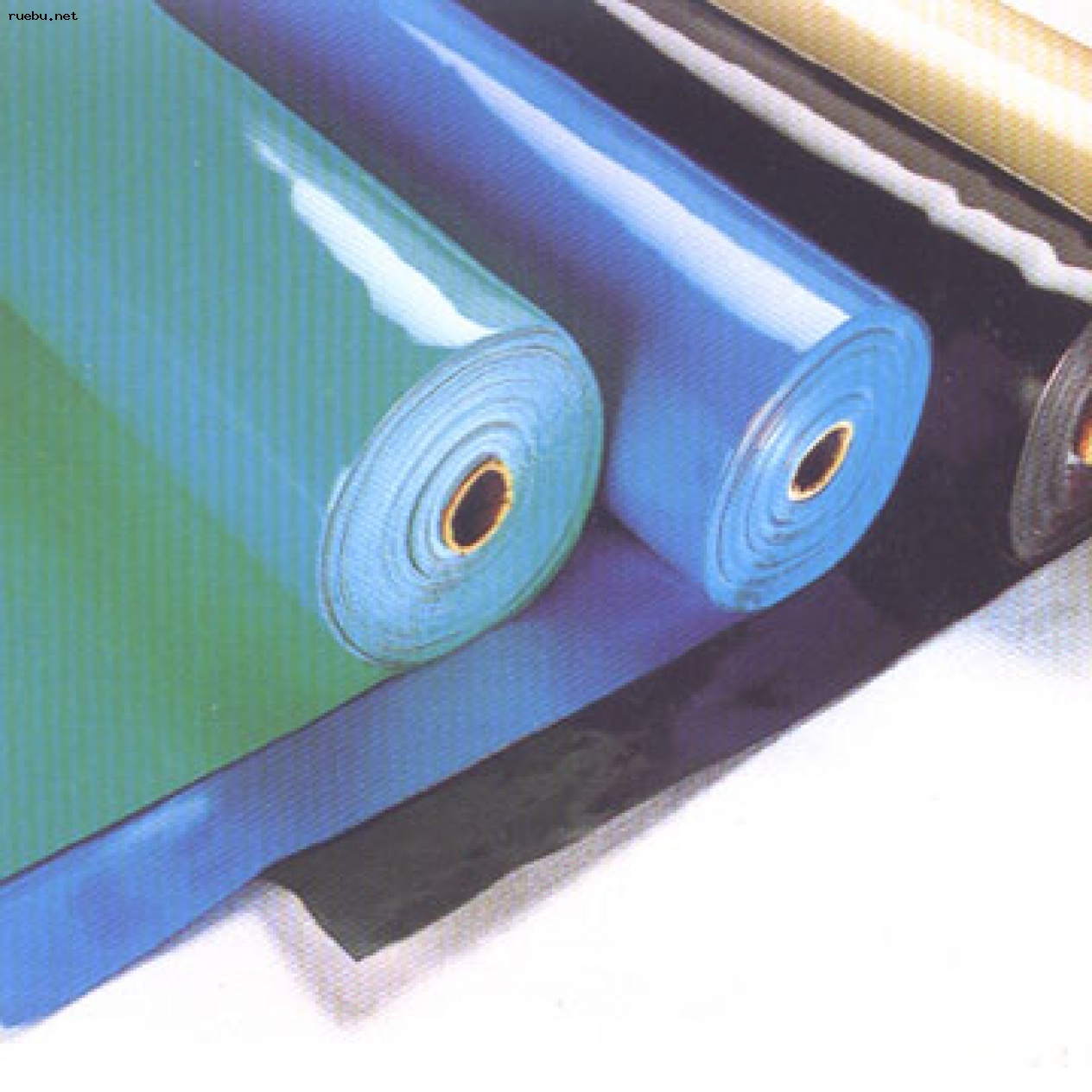

V Рукава (шланги)

Рукава (шланги) служат для подвода газа в горелку или резак. Рукава резиновые для

газовой сварки и резки металлов изготавливаются по ТУ или по требованиям

международного стандарта при температуре окружающего воздуха от – 35 до + 70ºС и

в районах с холодным климатом от – 55 до + 70ºС.

В зависимости от назначения резиновые рукава подразделяются на следующие

к лассы:

для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа

(6,3 кгс/см²);

для подачи жидкого топлива: бензина А-72, уайт-спирита, керосина или их смеси

под давлением 0,63 МПа (6,3 кгс/см²);

для подачи кислорода под давлением « МПа (20 кгс/см²) и 4 МПа (40 кгс/см²).

Пример условного обозначения: Рукав I-16-0,63 ГОСТ 9356-75 (I-класс; 16-диаметр

внутренний в мм; 0,63-рабочее давление в МПа; ГОСТ 9356-75-для работы в умеренном климате).

В зависимости от назначения рукава его наружный слой должен быть покрашен около места маркировки в соответствующий цвет:

красный цвет – рукав класса I для ацетилена, городского газа, пропана и бутана;

желтый цвет – рукав класса II для жидкого топлива;

синий цвет – рукав класса III для кислорода.

Оборудование для кислородной резки

Резаки предназначены для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Резаки для газовой резки классифицируются по различным признакам:

в иду – резаки для разделительной, поверхностной, кислородно-флюсовой, копьево;

71

н

азначению

– для ручной резки, машинные,

специальные;

азначению

– для ручной резки, машинные,

специальные;роду горючего – для ацетилена, для газов-заменителей, для жидких горючих;

принципу действия – инжекторные и безинжекторные (равного давления);

конструкции мундштуков – щелевые, многосопловые;

величине давления кислорода – резаки низкого и высокого давления.

I Универсальные инжекторные резаки состоят из двух основных узлов – ствола и наконечника. Специальная головка представляет собой два сменных мундштука – наружный и внутренний.

Кислород из баллона поступает в резак через ниппель и в корпусе резака разветвляется по двум каналам. Одна часть газа через вентиль направляется в инжектор, другая – через вентиль в трубку и, выходя через центральный канал внутреннего мундштука, образует струю режущего кислорода.

Мундштуки для резки стали подбираются по ГОСТ 5191 – 69.

II Вставной универсальный резак РГС – 70 инжекторного типа предназначается для ручной

разделительной

резки стали толщиной от 3 до 70мм. Масса

резака

разделительной

резки стали толщиной от 3 до 70мм. Масса

резака

0,6кг.

Резак подсоединяется к стволу горелок типа ГС-3 и «Звезда» при

помощи накидной гайки. Резак состоит из корпуса, головки,

внутреннего и наружного мундштуков, инжектора, вентиля режущего кислорода и соединительных трубок.

Кислород, который подводится к резаку, распределяется на два потока. Один из потоков направляется к инжектору и подсасывает ацетилен для образования горючей смеси подогревающего пламени. Другой поток через вентиль поступает в канал режущего кислорода.

III Резаки для поверхностной резки предназначены для снятия металла с поверхности на

некоторую глубину.

некоторую глубину.

Резак для ручной поверхностной резки марки РАП-62 образует канавки

шириной от 6 до 20мм, глубиной 2-6мм со скоростью от 1 до 6 пог.м/мин.

Резаки РПК-2 (для коксового газа) и РПА-2 (для ацетилена) применяются для

удаления пороков стального литья и чернового проката, для вырезки дефектов сварных швов и некоторых других целей. Эти резаки отличаются большой длиной – 1350мм.

IV Керосинорезами называются устройства для резки, в которых для подогревающего пламени используются пары керосина.

Существуют керосинорезы двух типов – с испарением керосина и с распылением.

Керосинорез состоит из двух основных частей: резака и бачка для горючего. Бачок предназначен для подачи горючего под давлением в резак или горелку. Наиболее широко применяются бачки БГ-63 и БГ-68 емкостью 6,3 и 7,5 дм³. Бачки снабжаются ручным воздушным насосом, манометром и запорным вентилем.

Бачок для жидкого горючего представляет собой цилиндрический сварной сосуд со сферической крышкой и сферическим днищем. Бачок БК-68 состоит из корпуса, штуцера для заливки горючего, спускной пробки, воздушного насоса, дужки, кольца, запорного вентиля. Для подсоединения шланга, по которому горючее подается в резак, служит штуцер.

По мере отбора горючего, давление в бачке будет падать, поэтому необходимо периодически покачивать воздух (служит воздушный насос).

Бачок эксплуатируется в вертикальном

положении и устанавливается не ближе

5м от кислородного баллона и не далее

3м от рабочего места резчика (сварщика).

Бачок эксплуатируется в вертикальном

положении и устанавливается не ближе

5м от кислородного баллона и не далее

3м от рабочего места резчика (сварщика).

Керосинорез (резак) работает следующим образом:

керосин из бачка через ниппель, трубку и вентиль поступает в испаритель;

кислород, пройдя вентиль и инжектор, поступает в головку резака;

здесь кислород, смешиваясь с парами керосина, образует горючую смесь;

головка резака имеет вспомогательный мундштук, с помощью которого нагревае5тся испаритель;

режущий кислород, проходя через вентиль по трубке, подается в центральный канал мундштука;

п

одогревающее

пламя выходит наружу через кольцевой

зазор между мундштуками и может

регулироваться с помощью вентиля и

маховичком;

одогревающее

пламя выходит наружу через кольцевой

зазор между мундштуками и может

регулироваться с помощью вентиля и

маховичком;

72

маховичком изменяют положение инжектора в смесительной камере.

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

Студент должен знать: области применения газовой сварки и резки, выбор и регулировку сварочного пламени, положение горелки и присадочной проволоки, напряжение и деформации при газовой сварке, оборудование для кислородной резки, правила обращения с резаками, классификацию процессов резки, режимы резки; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять подготовку и сборку изделий под сварку; газовую сварку в различных пространственных положениях; технику и приемы ручной кислородной резки; термическую обработку и правку изделий после сварки; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке и резке; устранять дефекты, возникающие при выполнении ручной газовой сварке и резке; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Назовите области применения газовой сварки.

2. Как выбирается и регулируется сварочное пламя?

3. В чем отличие правой и левой сварки?

4. Перечислите виды поперечных движений мундштуком горелки.

5. Можно ли газовой сваркой выполнять горизонтальные и потолочные швы?

6. Как классифицируются резаки?

7. В чем отличие между универсальным и вставным резаком?

8. Что такое керосинорез?

9. Какие виды газорезательных машин вы знаете?

10. Какие виды термической резки металлов вы знаете?

11. Чем отличается поверхностная резка от разделительной?

12. Назовите основные условия резки горением.

13. Каковы основные показатели режима резки?

14. Расскажите о необходимых сварочных материалах и оборудовании поста для газовой сварки.

15. Как транспортируют кислород и на какие давления рассчитываются баллоны в зависимости от

температуры?

16. Охарактеризуйте требования, предъявляемые к сварочной проволоке.

17. В какие цвета окрашивают баллоны?

18. Что необходимо знать о подготовке баллонов к работе?

19. Почему замерзают вентили и что необходимо применять для их разморозки?

20. Расскажите правила хранения баллонов на сварочном посту.

21. Какие существуют типы горелок?

22. Расскажите о наладке горелок в случае их неисправности.

73

Тема № 8 «Технология выполнения ручной газовой резки»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; технологии выполнения газовой резки металлов; с правилами техники безопасности при ручной газовой резки; с охраной труда и противопожарной безопасностью

План

1. Основные типы мундштуков.

2. Правила обращения с резаками.

3. Последовательность выполнения газовой сварки и резки.

4. Основные неисправности горелок и способы их устранения.

5. Неполадки при кислородной резке, причины их возникновения и способы устранения.

6. Меры безопасности при газовой сварке и резке.

7. Меры безопасности при эксплуатации баллонов.

8. Меры безопасности в процессе работы с аппаратурой для газовой сварки.

9. Меры безопасности при работе с керосинорезом.

10. Противопожарные мероприятия.

11. Инструкция по охране труда при производстве газосварочных работ в учебных мастерских.

ХОД УРОКА

Знание может быть лишь у того,

у кого есть вопросы.

Ханс Георг Гадамер

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы продолжим рассматривать технику выполнения газовой сварки и резки металлов, то есть прежде чем перейти ко всему, что с этим связано, позволю себе рассказать немного об организации труда, о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Основные типы мундштуков

Конструкция резака состоит из рукоятки, газоподводящих трубок, корпуса с вентилями и головкой, в которую ввертывается мундштуки.

Применяется два основных типа мундштуков:

с кольцевым подогревательным пламенем;

щелевые и многосопловые.

Щелевые мундштуки состоят из внутреннего и наружного мундштуков, которые ввертывают на резьбе в головку резака или присоединяют к ней накладной гайкой. По кольцевому зазору между наружным и внутренним мундштуками поступает горючая смесь подогревательного пламени. По центральному каналу внутреннего мундштука подается струя кислорода, в которой сгорает разрезаемый металл.

Многосопловые мундштуки изготавливают цельными из одного куска металла или составными. Они имеют ряд каналов (сопел) диаметром 0,7 – 1,0мм, расположены вокруг центрального канала для подачи режущей струи кислорода и крепятся к головке резака накидной гайкой. Многосопловые мундштуки применяют при работе на газах-заменителях: природном, нефтяном, коксовом и других газах, обладающих низкими скоростями горения.

74

Конструкция мундштуков для резки

а б в г д е ж з и

а- неразборный многосопловый; б- составной многосопловый; в и г – составные щелевые; д- составной щелевой ввертный; е- составной многосопловый, ввертный; ж -составной многосопловый, со шлицами, ввертный; з- составной многосопловый, ввертный, с уменьшенным расходом меди; и- с внутрисопловым смешением горючего газа и кислорода (применяется в машинах для резки и раскроя горячего проката)

Правила обращения с резаками

Прежде чем начать работу, необходимо внимательно ознакомиться с инструкцией по эксплуатации резака, а также убедиться в его исправности.

Перед работой проверяют правильность подсоединения шлангов к резаку (кислородный шланг должен подсоединяться к штуцеру с правой резьбой, шланг для горючего газа – к штуцеру с левой резьбой), инжекцию в каналах горючего газа и герметичность всех соединений.

В случае необходимости резьбовые соединения подтягивают. Резиновые сальниковые уплотнения вентилей смазывают глицерином или специальной смазкой ЦИАТИМ-221.

Рабочие давления кислорода и ацетилена устанавливают в соответствии с инструкцией по эксплуатации.

Резак зажигается в следующем порядке. Открывают на четверть оборота вентиль подачи кислорода и создают разряжение в газовых каналах. После этого открывают вентиль подачи газа и зажигают горючую смесь. Затем подогревающее пламя регулируют газовым и кислородным вентилями.

Резку ведут так. Металл подогревается пламенем до соломенного цвета, после чего открывают вентиль режущего кислорода и производят резку.

В процессе резки из-за нагревания мундштука необходимо регулировать подогревающее пламя, доводя его до нормального. Если мундштук нагревается очень сильно, его охлаждают водой. При этом, чтобы вода не попала в каналы резака, закрывают только газовый вентиль, а кислородный оставляют открытым.

Если необходимо погасить пламя, то сначала перекрывают вентиль горючего газа, а затем уже кислородный вентиль.

Если каналы мундштуков засоряются, их прочищают медной или алюминиевой иглой.

Классификация процессов резки

Термической резкой называется процесс отделения частей металла от сортового и листового с помощью термических процессов.

Резка может осуществляться:

метод окисления (или горения);

метод плавления.

К основным способам термической резки окислением относятся:

кислородная;

кислородно-флюсовая;

к ислородно-дуговая. 75

Основные виды термической резки

плавлением следующие:

Основные виды термической резки

плавлением следующие:

плазменно-дуговая;

газодуговая;

газолазерная.

Термическую резку классифицируют по различным признакам:

по характеру и форме: различают резку поверхностную и разделительную;

по шероховатости поверхности реза – на заготовительную и чистовую.

Последовательность выполнения газовой сварки и резки

Для получения сварного соединения высокого качества необходимо хорошо подготовить свариваемые кромки, правильно установить горелку в соответствующее положение, выбрать способ сварки и определить необходимую мощность горелки и диаметр присадочной проволоки.

Скос кромок производят ручным или пневматическим зубилом, с помощью специальных станков, а также ручной или механизированной кислородной резкой. Образовавшиеся шлаки и окалину удаляют зубилом и металлической щеткой.

Перед сваркой производится прихватка кромок свариваемых деталей. При сварке тонкого металла и коротких швов длина прихваток составляет 5-7мм, а расстояние между ними 70-100мм. При сварке толстого металла и при швах значительной длины прихватки делают длиной 20-30мм с расстоянием между ними 300-500мм.

Производительность сварки и качество шва в большей степени зависят от положения горелки и направления перемещения по шву. Различают два основных способа газовой сварки – правый и левый.

При правом способе, который применяют при сварке металла толщиной более 5мм, сварку ведут слева направо, горелка перемещается впереди присадочного прутка, а пламя направлено на формирующий шов. Это обеспечивает защиту сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение шва.

При левом способе сварку ведут справа налево, горелка перемещается над присадочным прутком (проволокой), а пламя направляется на несваренные кромки и подогревает их, подготовляя к сварке. Сварку вертикальных швов снизу вверх выполняют левым способом; сварку горизонтальных швов ведут справа налево, направляя пламя горелки на заваренный шов; во избежание вытекания расплавленного металла сварочную ванну формируют с небольшим перекосом. Потолочные швы обычно сваривают правым способом. В процессе сварки мундштук горелки и присадочный пруток совершают одновременно два движения: первое – вдоль оси сварного шва, второе – колебательное движение поперек оси шва. При этом конец присадочного прутка движется в направлении, противоположном движению мундштука. При правом способе сварки диаметр присадочного прутка равен примерно половине толщины свариваемого металла, а мощность горелки должна составлять 120-150л/ч. При левом способе сварки диаметр присадочной проволоки равен половине толщины свариваемого металла плюс 1мм, а мощность горелки 100-130 л/ч. Так, при сварке металла толщиной более 15мм выбирают присадочный пруток диаметром 6-8мм.

Левая сварка Правая сварка

а б а б

а - схема движений мундштука и горелки а- схема движения мундштука и горелки

б - углы наклона мундштука и проволоки б- углы наклона мундштука и проволоки

76

Процесс газокислородной резки основан на свойстве металлов и их сплавов гореть в струе технически чистого кислорода. Металл вдоль линии разреза нагревается до температуры воспламенения его в кислороде, сжижается в струе кислорода, а образующиеся оксиды выдуваются этой струей из места разреза. Различают два вида газокислородной резки – разделительную и поверхностную.

Разделительная резка применяется для вырезки заготовок, раскроя металла, разделки кромок шва под сварку и выполнения других операций по разрезанию металла на части. Давление режущего кислорода принимают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше его давление и расход.

При резке низкоуглеродистой стали структура ее изменяется незначительно. При резке стали с повышенным содержанием углерода значительно повышаются ее твердость и хрупкость, ухудшается обрабатываемость кромок разреза. Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания. Для резки хромистых и хромоникелевых сталей, чугуна, цветных металлов и их сплавов используют плазменно-дуговую или кислородно-флюсовую резку.

Поверхностную резку применяют для снятия поверхностного металла, разделки канавок удаления поверхностных дефектов и др. и выполняют специальными резаками для ручной и машинной резки. Используют два вида поверхностной резки – строжку (трубную и чистую) и обточку, когда резак совершает не возвратно-поступательное движение, как при строжке, а работает, как токарный резец. Перед резкой поверхность металла тщательно очищают от грязи, масла, краски и окалины.

Основные неисправности горелок и способы их устранения

Неисправности |

Причины |

Способы устранения |

Неплотность в сальниках вентилей. |

Плохо заполнен набивкой сальник или недостаточно подтянута сальниковая гайка. |

Подтянуть сальниковую гайку или добавить сальниковую набивку. |

Новый набитый сальник пропускает газ через 3-4 дня работы. |

Цилиндрическая поверхность шпинделя имеет задиры и забоины, разрушающие сальниковую набивку. |

Зачистить задиры и забоины на цилиндрической поверхности шпинделя, соприкасающейся с сальником, шкуркой зернистостью 220. |

Новый набитый сальник пропускает газ через 3-4 дня работы. |

Плохо парафинирован асбест или кожаные кольца. |

Смочить сальник 3-4 каплями глицерина (маслом смазывать категорически запрещается). |

Новый набитый сальник пропускает газ через 3-4 дня работы. |

Латунное сальниковое кольцо, на которое опирается сальниковая набивка, погнулось в сторону резьбы шпинделя. |

Поставить новое, более толстое сальниковое кольцо. |

Новый набитый сальник пропускает газ через 3-4 дня работы. |

Сальник набит к одной стороне, в результате чего происходит отжим шпинделя и образуется зазор между сальником и шпинделем. |

Отвернуть сальниковую гайку, вынуть сальник и набить новый. |

Шпиндель поворачивается туго. |

Сильно затянута сальниковая гайка. |

Ослабить сальниковую гайку, одновременно проверить обмыливанием герметичность сальников. |

Шпиндель поворачивается туго. |

Цилиндрическая часть шпинделя согнута. |

Вынуть шпиндель, осмотреть и при невозможности выпрямить – заменить новым. |

Шпиндель поворачивается туго. |

На резьбе шпинделя или резьбе корпуса задиры или забоины. |

Вынуть шпиндель, прогнать плашкой резьбу шпинделя, резьбу корпуса поправить метчиком и удалить стружку. |

Шпиндель поворачивается туго. |

Резьба шпинделя или корпуса изготовлена туго. |

Вынуть шпиндель, прогнать плашкой его резьбу, а резьбу корпуса прогнать метчиком и удалить стружку. |

Вентили не перекрываются от руки. |

Уплотнительный конус 60º шпинделя лежит не на одной оси с резьбой. |

Сменить шпиндель. |

Вентили не перекрываются от руки. |

Уплотнительный конус имеет эллипсную или дробленную поверхность. |

Сменить шпиндель. |

Вентили не перекрываются от руки. |

Сальник набит неравномерно, происходит отжатие шпинделя в одну сторону. |

Заново набить сальник. |

Вентили не перекрываются от руки. |

Седло корпуса имеет эллипсность. |

С менить корпус. |

Вентили не перекрываются от руки. |

Между седлом и шпинделем попадаются песчинки, металлические стружки или другие посторонние частицы. |

Очистить детали от грязи и посторонних частиц. |

Вентили не перекрываются от руки. |

Седло корпуса имеет дробленную поверхность. |

Притереть седло корпуса чугунным притиром. |

Отсутствие подсоса в ацетиленовом канале. |

Засорение каналов мундштука, смесительной камеры или инжектора. |

Продуть или прочистить каналы. |

Отсутствие подсоса в ацетиленовом канале. |

Накидная гайка смесительной камеры отвернута. |

Подтянуть накладную гайку смесительной камеры. |

Отсутствие подсоса в ацетиленовом канале. |

Каналы горючего газа и кислорода в корпусе ствола соединяются между собой (брак завода-изготовителя). |

Сменить весь ствол горелки. |

Отсутствие подсоса в ацетиленовом канале. |

Засорение в корпусе горелки кислородного канала, подающего кислород к инжектору. |

Прочистить проволокой каналы корпуса. |

Отсутствие подсоса в ацетиленовом канале. |

Закрыть вентиль горючего газа. |

Открыть вентиль. |

Отсутствие подсоса в ацетиленовом канале. |

Запаяно отверстие трубки, по которой подается ацетилен. |

Проверить проволокой со стороны шланговых ниппелей и перепаять трубку. |

Отсутствие запаса ацетилена и частые хлопки. |

Неплотная посадка инжектора на седле корпуса. |

Подтянуть накидную гайку смесительной камеры или проверить состояние уплотняющих поверхностей инжектора и седла корпуса, исправить недостатки поверхностей или сменить инжектор. |

Отсутствие запаса ацетилена и частые хлопки. |

Засорение каналов мундштука, смесительной камеры или инжектора. |

Продуть эти каналы в направлении, обратном потоку газа, или прочистить проволокой. |

Отсутствие запаса ацетилена и частые хлопки. |

Плоский торец инжектора перекрывает ацетиленовый канал в результате проседания седла корпуса (или неправиль ного изготовления инжектора, глубокая выточка). |

Сменить корпус горелки, заменить инжектор. |

Отсутствие запаса ацетилена и частые хлопки. |

Недостаточное давление кислорода. |

Проверить давление по манометрам и отрегулировать согласно паспортным данным наконечника. |

Отсутствие запаса ацетилена и частые хлопки. |

Мало или велико расстояние от выходного отверстия инжектора до выходного отверстия смесительной камеры. |

Вывернуть инжектор на 0,5-1 оборота или ввернуть (при большом расстоянии). |

Отсутствие запаса ацетилена и частые хлопки. |

Велик диаметр выходного канала инжектора. |

Заменить инжектор годным. |

Отсутствие запаса ацетилена и частые хлопки. |

Неплотная посадка уплотнительной поверхности мундштука на ниппель, в результате чего часть горючей смеси выходит через зазор. |

Подтянуть мундштук или притереть его уплотнительную плоскость. |

Отсутствие запаса ацетилена и частые хлопки. |

Перегрев мундштука и трубки смеси при продолжительной работе горелки. |

Охладить в чистой воде мундштук и трубку смеси. |

Пламя горит нормально, но через некоторое время в нем появляется избыток кислорода или избыток ацетилена. |

Изменение давления ацетилена или кислорода в результате неисправности линии. |

Проверить линии подачи, продуть и слить накопившуюся в трубопроводах воду. |

Пропуск ацетилена под накидной гайкой смесительной камеры. |

Ослабла гайка. |

Подтянуть гайку на смесительной камере. |

Пропуск ацетилена под накидной гайкой смесительной камеры. |

Повреждены, расплавились или износились сурьмо-свинцовые или резиновые уплотнительные кольца. |

Заменить дефектные кольца. |

Пропуск ацетилена под накидной гайкой смесительной камеры. |

Мала высота упорного кольца у горелок СУ-48 и СГМ-47. |

Заменить кольцо упорное или вставить дополнительное (третье) уплотнительное сурьмо-свинцовое кольцо. |

Наблюдается «мерцание» пламени. |

Конический клапан шпинделя закатан слабо и имеет большую продольную качку, в результате чего при изменении положения горелки он то перекрывает проходное отверстие вентиля, то открывает его. Это может быть у горелок с качающимися клапанами. |

Обжать качающийся клапан или сменить. |

Наблюдается «мерцание» пламени. |

Вода в шланге. |

Слить воду. |

Пропуск горячей смеси в месте уплотнения мундштука с присоединительным ниппелем. |

Недостаточно затянут мундштук или забита уплотнительная плоскость. |

Подтянуть мундштук или зачистить уплотнительную плоскость мундштука. |

Пропуск газа под гайкой в шаровых соединениях шланговых гаек. |

Не подтянуты шланговые гайки, забита сферическая поверхность шланговых ниппелей или забита уплотняющая поверхность конуса 37º у штуцера. |

Подтянуть гайки или исправить забитые поверхности. |

Неполадки при кислородной резке, причины их возникновения и способы устранения.

Неполадки |

Причины |

Способы устранения |

Пламя не зажигается. |

Не поступает горючий газ. |

Проверить редуктор, шланг, ацетиленовый генератор или баллон. |

Пламя не зажигается. |

Слишком высокое давление кислорода. |

Снизить давление. |

Неправильная форма пламени (неодинаковая форма и размер отдельных язычков, пламя горит косо). |

Засорены отверстия подогревательного пламени мундштука. |

Прочистить отверстие медной иглой или путем сверления на станке сверлом, диаметр, которого на 0,005мм меньше диаметра отверстия. |

Неправильная форма пламени (неодинаковая форма и размер отдельных язычков, пламя горит косо). |

Плохо закреплены мундштуки. Неисправны уплотняющие поверхности. |

Проверить закрепление мундштуков и исправность уплотняющих поверхностей. |

Обратные удары пламени при зажигании горючей смеси. |

Слишком низко давление кислорода. |

Установить более высокое давление кислорода. |

Обратные удары пламени при зажигании горючей смеси. |

Ослабла затяжка накидной гайки на вставном резаке. |

Подтянуть накидную гайку. |

Обратные удары пламени при зажигании горючей смеси. |

Засорился мундштук резака. |

Прочистить мундштук. |

Обратные удары пламени при зажигании горючей смеси. |

Поврежден канал мундштука. |

Сменить мундштук. |

Обратные удары пламени при зажигании горючей смеси. |

Замерз редуктор (дрожит стрела манометра). |

Отогреть редуктор горячей водой. |

Обратные удары пламени при зажигании горючей смеси. |

Засорен инжектор. |

Прочистить инжектор. |

Обратные удары пламени в процессе работы резака. |

Снизилось давление кислорода. |

Проверить наличие кислорода в баллоне. |

Обратные удары пламени в процессе работы резака. |

Резак перегрелся. |

Охладить резак в воде при неполностью перекрытой струе кислорода. |

Обратные удары пламени в процессе работы резака. |

Пламя слишком близко к поверхности изделия. |

Установить правильное расстояние от конца мундштука до поверхности изделия. |

Режущая струя кислорода сильно отличается от формы цилиндра. |

Засорилось сопло режущего кислорода. |

Прочистить сопло. |

Режущая струя кислорода сильно отличается от формы цилиндра. |

Слишком мала скорость истечения кислорода. |

Повысить давление кислорода. |

Значительно закруглены верхние кромки реза. |

Слишком мощное подогревающее пламя. |

Отрегулировать мощность пламени или сменить наружный мундштук. |

Значительно закруглены верхние кромки реза. |

Малое расстояние между мундштуком и поверхностью изделия. |

Установить правильное расстояние. |

Значительно закруглены верхние кромки реза. |

Скорость реза мала. |

Увеличить скорость перемещения резака. |

Глубокие бороздки и выхваты на поверхности реза. |

Скорость резки мала. |

У величить скорость резки. |

Глубокие бороздки и выхваты на поверхности реза. |

Резак неравномерно перемещается. |

Соблюдать равномерность перемещения резака. |

Глубокие бороздки и выхваты на поверхности реза. |

Загрязнена поверхность (ржавчина, окалина, краска). |

Очистить поверхность до блеска. |

Глубокие бороздки и выхваты на поверхности реза. |

Давление кислорода мало. |

Повысить давление кислорода. |

Глубокие бороздки и выхваты на поверхности реза. |

Перерывы в процессе резки (например, из-за обратных ударов). |

Не допускать перерывов, пока не закончится вырезка детали. |

Глубокие бороздки и выхваты на поверхности реза. |

После перерыва резки начата резка непосредственно на чистовой кромке детали. |

При вынужденных перерывах резку начинать на расстоянии 20-30мм от контура детали с последующим доведением до чистовой кромки. |

Глубокие бороздки и выхваты на поверхности реза. |

Металл расслоился. |

Перенести контур детали дальше от кромки листа. |

Резко выраженные гребешки и наличие шлака на нижней кромке реза. Сплавление металла позади кислородной струи, особенно при резке тонких листов. |

Не соответствует оптимальным значениям давления, кислорода, скорость резки, мощность подогревающего пламени и диаметр сопла режущего кислорода. |

Установить необходимое давление кислорода, скорость резки и мощность подогревающего пламени. Выбрать правильный диаметр сопла режущего кислорода. |

Большое отставание бороздок, сильное искривление линий реза. |

Завышена скорость резки. Неточность шаблонов и коробление деталей. |

Снизить скорость. Сменить шаблон. Применять приспособления. |

Металл плохо режется, кромки резов становятся очень твердыми. |

Сталь содержит повышенное количество углерода или легирующие элементы, отрицательно влияющие на разрезаемость. |

В отдельных случаях предварительный подогрев. |

Металл плохо режется, кромки резов становятся очень твердыми. |

Шлаковые включения, повышенная ликвидация в металле. |

В случае надобности повысить давление кислорода. |

Резка прерывается. |

Металл расслаивается. |

Проводить резку в противоположном направлении или удалять дефектное место механическим способом. |

Резка прерывается. |

Завышена скорость резки. |

Снизить скорость перемещения резака. |

Коробление изделия. |

Воздействие усадки, особенно заметное при резке узких полос и прокатных профилей. |

Борьба с короблением. |

На поверхности кромки реза образуются трещины. |

Образовалась закалочная структура в зоне термического влияния. |

Предварительно подогреть изделия до температуры 200-300ºС. |

Неперпендикулярность кромок реза к поверхности листа. |

Неправильно установлен резак. |

Установить резак строго перпендикулярно к поверхности разрезаемого листа. |

Форма удостоверения сварщика

Наименование министерства или ведомства___________________________________________________

_________________________________________________________________________________________

УДОСТОВЕРЕНИЕ СВАРЩИКА № _____

Выдано гр.________________________________________________________________________________

__________________________________________________________________________________________

года рождения, имеющего стаж по сварке _____________________________________________________

__________________________________________________________________________________________

в том, что он согласно Правилам испытания электросварщиков и газосварщиков, утвержденным Госгортехнадзором РФ, подвергался испытаниям квалификационной комиссии, организованной при ___

__________________________________________________________________________________________

(наименование предприятия, учебного заведения)

__________________________________________________________________________________________

по _______________________________________________сварке.

При испытании сваривались пластины толщиной ____________________________________________

_ ________________мм, трубы диаметром ___________________________________________________мм

с толщиной стенки __________________мм, из стали марки ______________________________________

и выполнение швов ________________________________________________________________________

(стыковых, валиковых)

в положениях _____________________________________________________________________________

с применением присадочного материала ______________________________________________________

__________________________________________________________________________________________

На основании проверки теоретических знаний и рассмотрения результатов практических испытаний сварщик ________________ признан квалификационной комиссией сдавшим испытание с оценкой:

теоретические ____________________________________________________________________________

(отлично, хорошо, удовлетворительно)

практические _____________________________________________________________________________

(отлично, хорошо, удовлетворительно)

и допущен к ______________________________________________________________________________

(указать работы, положения швов, тип металла)

сварке ___________________________________________________________________________________

Удостоверение выдано на основании протокола квалификационной комиссии ____________________

№ _________ от «_____» ________20 _____г

Удостоверение действительно по __________________________________________________________

Председатель квалификационной комиссии ____________________________________________________

Члены комиссии ___________________________________________________________________________

Печать предприятия Личная подпись сварщика _________________________

Продлено по ___________________20_____г

Председатель квалификационной комиссии ____________________________________________________

Члены комиссии ___________________________________________________________________________

Меры безопасности при газовой сварке и резке

При работе с ацетиленовыми генераторами, прежде всего, следует учитывать взрывоопасность смеси ацетилена с воздухом. Исходя из этого условия, необходимо строго соблюдать следующие требования безопасности.

К обслуживанию ацетиленовых генераторов допускаются лица, достигшие 18-летнего возраста, знающие устройство и работу генератора.

Генератор предназначен для работы на открытом воздухе. Для временных сварочных работ допускается устанавливать аппарат в жилых и производственных помещениях объемом не менее 300м³. Генератор необходимо устанавливать на расстоянии не менее 10м от места работы горелки или резака, а также от любого другого источника пламени или нагреваемых приборов.

Для вскрытия барабанов с карбидом кальция нельзя применять обычные слесарные инструменты (молоток, зубило, ножи), так как при работе с ними может возникнуть искра. Допускается пользоваться омедненным инструментом или изготовленным из сплавов меди.

Барабан разрешается вскрывать на открытом воздухе под навесом. Для хранения карбида кальция следует пользоваться герметически закрывающимися емкостями.

Запрещается:

загружать карбид кальция в мокрые ящики или корзины;

применять карбид тех грануляций, которые не указаны в эксплуатационной характеристики генератора;

пользоваться удлиненными рукоятками винта для увеличения усилия при уплотнении крышки генератора;

работать от генераторов без предохранительных затворов.

При работе генераторов необходимо постоянно следить за тем, чтобы не было утечки газа из кранов, пробок и других соединений.

Запрещается оставлять работающий генератор без надзора. Прежде чем подойти к работающему генератору, необходимо убедиться, не тлеют ли рукавицы или спецодежда.

81

При неисправной работе генератора запрещается открывать крышку и вынимать корзину с горячим, неразложившимся карбидом. Это можно будет сделать только после остывания генератора по истечении 2-3ч и выпуска газа через горелку или резак. После окончания работы генератор необходимо разгрузить.

Очистку корзины и корпуса от ила необходимо производить только скребками из цветных металлов или сплавов.

Карбидный ил необходимо выносить в специально отведенные для него ямы или специальные ящики.

Генератор после очистки должен быть установлен в такое место, чтобы исключить доступ к нему посторонних лиц.

При выполнении газосварочных работ приходится использовать баллоны со сжатым, сжиженными и растворенными газами. В процессе эксплуатации этих баллонов во избежание взрывов следует соблюдать крайнюю осторожность. Наиболее частыми причинами взрывов баллонов являются механические удары. Опасность взрыва возникает также при нагреве баллонов до высокой температуры, вследствие того что внутри баллонов возрастает давление газа.

При эксплуатации баллонов необходимо соблюдать следующие меры безопасности:

¶ не допускать падения баллонов, а также ударов их друг о друга или с различными предметами;

¶ тщательно закреплять баллоны на рабочем месте, чтобы они случайно не упали;

¶ хранить баллоны следует в вертикальном положении, с плотно навинченными предохранительными колпаками, вентилями вверх. Для хранения баллонов должны быть оборудованы специальные гнезда или клетки с барьерами, которые предохраняют баллоны от падения;

¶ устанавливать баллоны следует на расстоянии не менее 5м от очагов с открытым огнем. В летнее время их необходимо защищать от нагрева солнечными лучами;

¶ перемещать баллоны на небольшие расстояния разрешается путем перекатывания в слегка наклоненном положении, переносить баллоны на руках или на плечах запрещается;

¶ перемещать баллоны из одного помещения в другое только на специальных ручных тележках или

на специальных носилках;

¶ отбор газа из баллона следует производить через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет;

¶ перед присоединением редуктора необходимо продуть штуцер вентиля, на короткое время открыв баллон поворотом маховичка на 0,5 оборота; при этом нельзя находиться напротив штуцера вентиля, а также пробовать струю газа рукой;

¶ открывать вентиль баллона рекомендуется плавно, без рывков. Если открыть вентиль рукой не удается, следует пользоваться специальным ключом. Неоткрывшиеся баллоны следует сдавать на склад, предварительно прикрепив к ним этикетки с надписью «Неисправен». Закрывать вентиль при помощи ключа не рекомендуется;

¶ если редукторы и вентили баллонов замерзли, их следует отогревать смоченной в горячей воде ветошью. Открытым пламенем отогревать редукторы и вентили категорически запрещается;

¶ особая осторожность требуется при эксплуатации кислородных баллонов. Необходимо защищать их от загрязнений и всегда помнить, что в струе кислорода горят многие вещества (включая некоторые металлы), а легковоспламеняющиеся жидкости, масла, жиры, нефть горят или воспламеняются со взрывом, поэтому спецодежда сварщика или помощника должна быть чистой, на руках и на инструменте не должно быть даже следов масел и жиров;

![]() ¶ при воспламенении кислородного

вентиля или какой-либо части заградительного

приспособления необходимо немедленно

перекрыть кислородный вентиль, после

чего тушить огонь при помощи огнетушителя

и песка.

¶ при воспламенении кислородного

вентиля или какой-либо части заградительного

приспособления необходимо немедленно

перекрыть кислородный вентиль, после

чего тушить огонь при помощи огнетушителя

и песка.

В процессе работы с аппаратурой для газовой сварки необходимо соблюдать следующие меры безопасности:

¶ перед началом работы сварочная

горелка или резак должны быть проверены

на исправность работы и герметичность;

¶ перед началом работы сварочная

горелка или резак должны быть проверены

на исправность работы и герметичность;

82

¶ при зажигании пламени необходимо сначала открывать кислородный вентиль, а затем – ацетиленовый;

¶ при гашении пламени необходимо первым закрывать ацетиленовый вентиль, а затем кислородный;

¶ шланги следует предохранять от попадания на них искр, огня, раскаленных или тяжелых предметов. Нельзя допускать перегибов и загрязнений шлангов маслеными или жирными веществами. Сварку и резку необходимо производить обязательно в специальных очках с защитными светофильтрами, выбираемыми в зависимости от мощности пламени. Для газовой сварки используются I очки шоферского типа с защитными светофильтрами марок Г-1, Г-2, Г-3. Все сварочные работы следует производить только в спецодежде.

При работе с керосинорезом необходимо соблюдать ряд следующих требований безопасности:

¶ давление в бачке с керосином не должно быть выше давления кислорода после редуктора;

¶ при перерывах в работе необходимо плотно закрывать вентиль подачи керосина в испаритель и вентиль для подогревающего кислорода, а резак керосинореза класть головкой вниз;

¶ для защиты кислородного шланга от обратных ударов пламени требуется применять предохранительный клапан, который устанавливается на кислородном ниппеле керосинореза;

¶ перед подкачкой воздуха в бачок следует открыть вентиль на пол-оборота. При этом вентили резака на линиях керосина и кислорода должны быть перекрыты, а инжектор керосинореза открыт. Зажигать пламя следует, только убедившись в исправности резака. Сначала пускается горючее, затем подогревающий кислород, зажигается пламя; только после прогрева испарителя пускают режущий кислород;

¶ запрещается работать резаком с перегретым испарителем;

¶ при прекращении работы сначала необходимо закрыть вентиль режущего кислорода, затем вентиль горючего газа, затем вентиль подогревающего кислорода. И только после этого открывают спускной кран на бачке для снижения давления в нем до атмосферного;

¶ для устранения хлопков пламени необходимо увеличить поступление в резак горючего и кислорода или прочистить мундштук, прекратив работу;

¶ при обратном ударе пламени необходимо немедленно закрыть сначала вентиль подачи кислорода на резаке, затем прекратить подачу кислорода от баллона, после чего закрыть вентиль подачи горючего на резаке и бачке;

¶ при засорении сопла необходимо прекратить работу, вывернуть сопло из головки резака и прочистить канал медной проволокой;

¶ необходимо прочищать испаритель резака не реже 1 раза в неделю, промывая асбестовую оплетку в горячей воде;

¶ применять керосин как горючее целесообразно при окружающей температуре не ниже - 15ºС и резке стали толщиной не более 200мм. При более низких температурах окружающего воздуха и необходимости резать сталь большей толщины в качестве горючего можно использовать бензин А-66, соблюдая повышенные меры предосторожности. Резак в этом случае должен иметь мундштуки, рассчитанные для работы на бензине. Следует помнить, что применение этилированного бензина запрещается;

¶ запрещается подходить с зажженным резаком к бачку с горючем;

¶ токоведущие провода следует располагать не ближе 3м от места резки и открытого огня.

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие

противопожарные мероприятия:

¶ постоянно следить за наличием и исправным состоянием противопожарных

средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов,

асбестовых покрывал);

¶ нельзя хранить вблизи от места сварки легковоспламеняющиеся или огнеопасные материалы (паклю, ветошь, бензин, керосин, различные краски и растворители);

83

¶ пламя горелки или резака нельзя направлять в сторону газопитателя;

¶ не разрешается перемещение сварщика с зажженной горелкой или резаком за пределами рабочего места;

¶ при перерывах в работе пламя горелки или резака должно гаситься, а вентили плотно закрываться;

¶ заправка жидким горючим бачка керосинореза должна производиться в специальном помещении, надежно оборудованном и безопасном в пожарном отношении;

¶ при работе с керосинорезом бачок должен быть расположен так, чтобы на него не попадали искры;

¶ после окончания сварочных работ необходимо выключить электрические установки, перекрыть подачу газов и убедиться в отсутствии горящих или тлеющих предметов;

¶ при тушении горящих нефтепродуктов, помещений с карбидом кальция, электрических установок запрещается применять воду и пенные огнетушители. В этих случаях необходимо применять только углекислотные огнетушители или сухие порошковые огнетушители.

Инструкция по охране труда при производстве газосварочных работ в учебных мастерских

Общие требования безопасности

К газосварочным работам под руководством инструктора допускаются учащиеся не моложе 15 лет, прошедшие инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья.

Основными опасными факторами при газосварочных работах являются:

выделение вредных газов и паров;

запыленность;

возможность механического травмирования при подготовке и производстве работ;

взрывоопасность баллонов с горючими газами и ацетиленовых генераторов;

пожарная опасность при всех видах огневых работ.

Учащиеся должны соблюдать правила внутреннего распорядка учебного заведения, расписание занятий, установленный режим труда и отдыха.

Учащиеся обеспечиваются специальной одеждой, специальной обувью и средствами индивидуальной защиты, предусмотренными для газосварщика:

брезентовым костюмом (защитные свойства «Тр»);

кожаными ботинками (защитные свойства «Тр»);

брезентовыми рукавицами (тип «Е», защитные свойства «Тр»);

двойными защитными очками ОД2 со светофильтрами Г-1, Г-2, В-1 или В-2.

Запрещается работать в промасленной

спецодежде и

Запрещается работать в промасленной

спецодежде и

рукавицах, а также выполнять сварочные работы с

закатанными рукавами и расстегнутым воротом.

В процессе работы следует соблюдать правила ношения

спецодежды, пользования индивидуальными и коллективны

ми средствами защиты, соблюдать правила личной гигиены,

содержать в чистоте рабочее место.

За каждым учащимся в учебных мастерских закрепляется

постоянное рабочее место.

Газосварочные работы выполняются в присутствии

мастера производственного обучения, под его постоянным

руководством и наблюдением.

Допустимая продолжительность работ в учебных

мастерских не превышает 3ч в день.

Рабочее место должно быть обеспечено огнетушителем и

сосудом с водой.

Все учащиеся обязаны знать правила и приемы оказания

первой медицинской помощи пострадавшему

при несчастном случае. 84

О каждом несчастном случае необходимо уведомить руководителя учебного заведения.

При невыполнении или нарушении инструкции по охране труда учащиеся привлекаются к ответственности, со всеми проводится внеплановый инструктаж по охране труда.

Требования безопасности перед началом работы

Перед началом работы учащийся обязан:

осмотреть рабочее место;

убрать лишние, мешающие работе предметы и легковоспламеняющиеся материалы;

проверить исправность горелки (резака), редукторов и шлангов у горелки (резака) и редукторов;

проверить наличие воды в сосуде для охлаждения горелки;

включить вентиляцию.

Под наблюдением мастера производственного обучения учащийся обязан:

перед присоединением редуктора к кислородному баллону произвести продувку штуцера баллона плавным кратковременным открыванием вентиля для удаления посторонних частиц, находясь при этом в стороне от струи газа;

убедиться в исправности накидной гайки, отсутствии следов масел и жиров, а также наличии и исправности уплотняющей фибровой прокладки и фильтра на входном штуцере редуктора;

проверить исправность уплотняющей кожаной прокладки в гнезде присоединительного штуцера ацетиленового баллона;

проверить уровень воды в водяном затворе, открыв пробный кран затвора.

Требования безопасности во время работы

Запрещается пользоваться редуктором с неисправной резьбой в накидной гайке и манометрами с просроченными клеймами на них, разбирать и ремонтировать вентили баллонов.

Кислородный редуктор следует присоединять к баллону только специальным ключом.

Запрещается подтягивать гайку редуктора при открытом вентиле баллона.

Укреплять редуктор на ацетиленовом баллоне и открывать его вентиль необходимо специальным торцовым ключом. Использовать для этой цели обычные гаечные ключи запрещается.

Подтягивать сальниковую гайку при пропуске газа разрешается только после закрытия вентиля баллона.

Шланги с кислородом следует располагать от электропроводки на расстоянии не менее 0,5м, а шланги с ацетиленом и другими газами – на расстоянии не менее 1м.

Перед зажиганием горелки необходимо сначала открыть вентиль кислорода, а затем вентиль ацетилена.

Запрещается находиться с зажженной горелкой за пределами рабочего места, выпускать из рук горящую горелку, передавать ее другому лицу и оставлять на рабочем месте.

Для предотвращения перегрева горелки нужно периодически охлаждать ее в сосуде с чистой водой.

Не разрешается перекручивать, заламывать или зажимать шланги.

Резку крупных деталей и балок следует производить после надежного закрепления разрезаемых частей.

Учащийся может работать внутри емкости после получения специального инструктажа по технике безопасности. Выполнять работу разрешается в противогазе и предохранительном поясе при наличии двух страхующих.

В процессе работы нельзя направлять пламя зажженной горелки в сторону находящихся рядом людей, на баллоны, шланги и другие предметы.

Требования безопасности в аварийных ситуациях

При неисправности газосварочного оборудования необходимо прекратить работу и отключить подачу ацетилена и кислорода.

Работу можно продолжить только после устранения неисправности.

При обратном ударе пламени следует немедленно закрыть вентиль на горелках и баллонах. Прежде

85

чем зажечь пламя вновь, нужно проверить шланги и продуть их инертным газом. Обратный удар может

произойти при несоответствии номера мундштука мощности пламени, его закупорке, неплотной посадке инжектора и мундштука.

Во избежание обратного удара пламени необходимо следить за исправностью горелки, не допускать ее перегрева и регулярно чистить отверстие мундштука деревянной палочкой или латунной проколкой.

При перегреве горелки нужно прекратить работу, потушить горелку и охладить ее в чистой воде. При этом ацетиленовый вентиль должен быть плотно закрыт, а кислородный – несколько приоткрыт во избежание попадания воды в горелку.

Учащиеся обязаны знать пути эвакуации в аварийных ситуациях, порядок своих действий и расположение средств пожаротушения, уметь пользоваться этими средствами и оказывать помощь пострадавшим.

Требования безопасности по окончании работы

По окончании работы необходимо:

погасить горелку, прекратив подачу к ней сначала ацетилена, а затем кислорода;

осмотреть рабочее место и при наличии тлеющих предметов залить их водой;

убрать инструмент и приспособления, привести в порядок рабочее место;

выключить вытяжную вентиляцию;

снять спецодежду, принять душ или тщательно вымыть лицо и руки с мылом, прополоскать рот.

Об окончании работы следует поставить в известность мастера производственного обучения.

ВЫВОД

Итак, порядок превыше всего!

Все ваши инструменты, приспособления, материалы должны содержаться в полном порядке, а главное – в полной исправности. Инструменты следует периодически чистить.

Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

Студент должен знать: области применения газовой резки; положение горелки и присадочной проволоки; напряжение и деформации при газовой резке; оборудование для кислородной резки, правила обращения с резаками, классификацию процессов резки, режимы резки; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять подготовку и сборку изделий под сварку и резку; технику и приемы ручной кислородной резки; правильно организовать рабочее место; соблюдать правила техники безопасности при резке; устранять дефекты, возникающие при выполнении ручной газовой резке; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Перечислите виды поперечных движений мундштуков горелки.

2. Как классифицируются резаки?

3. В чем отличие между универсальным и вставным резаком?

4. Что такое керосинорез?

5. Какие виды газорезательных машин вы знаете?

6. Какие виды термической резки металлов вы знаете?

7. Чем отличается поверхностная резка от разделительной?

8. Назовите основные условия резки горением?

9. Каковы основные показатели режима резки?

10. Как транспортируют кислород и на какие давления рассчитываются баллоны в зависимости от

температуры?

11. В какие цвета окрашивают баллоны?

12. Какие существуют типы горелок?

13. Расскажите о наладке горелок в случае их неисправности.

86

Тема № 9 «Технология выполнения сварки полимеров, пластмасс,

трубопроводов»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; технологии выполнения сварки полимеров и пластмасс; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Основные виды полимеров и пластмасс.

2. Способы сварки.

3. Номенклатура и сортамент труб и фасонных частей.

4. Подготовка труб к сварке.

5. Способы и режимы сварки.

ХОД УРОКА

Недостаток знания ограничивает свободу

нашего выбора.

Вильгельм Виндельбанд

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим технику

выполнения сварки полимеров, пластмасс,

трубопроводов, то есть прежде чем перейти

ко всему, что с этим связано, позволю

себе рассказать немного об организации

труда, о том, как оборудовать рабочее

место, какие выбрать инструменты и какие

использовать материалы. Итак, начнем…

Сегодня на уроке мы рассмотрим технику

выполнения сварки полимеров, пластмасс,

трубопроводов, то есть прежде чем перейти

ко всему, что с этим связано, позволю

себе рассказать немного об организации

труда, о том, как оборудовать рабочее

место, какие выбрать инструменты и какие

использовать материалы. Итак, начнем…

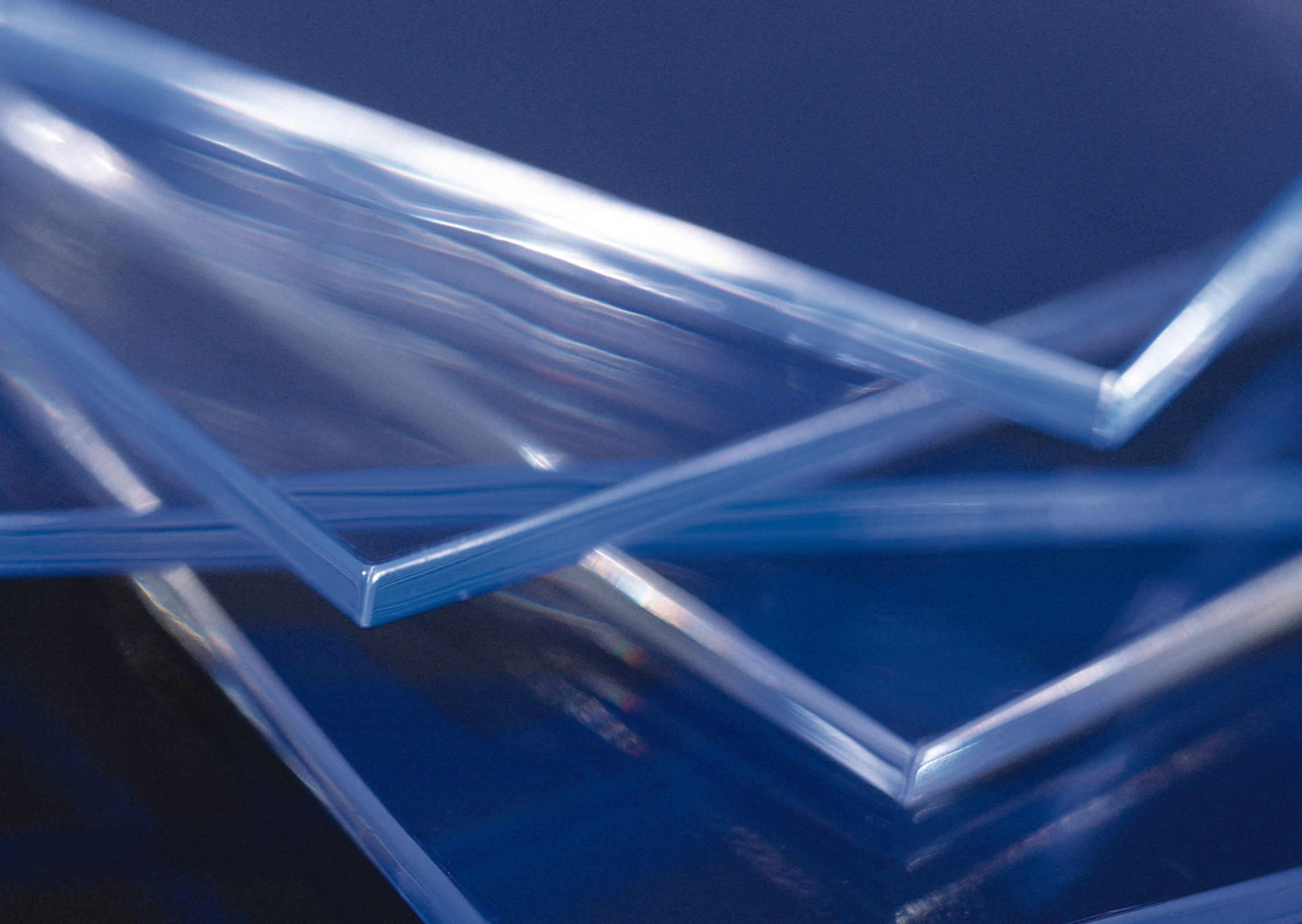

Основные виды полимеров и пластмасс

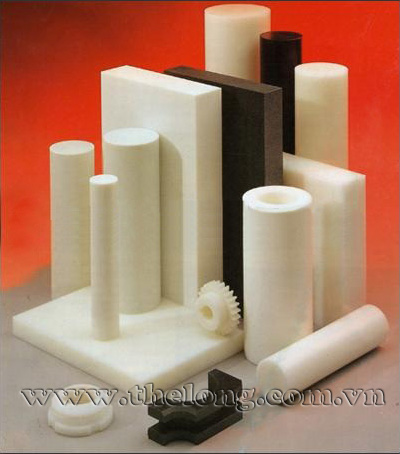

Полимеры и пластмассы, обладают свойствами:

достаточная прочность;

антикоррозионость;

стойкость против химически агрессивных сред;

теплостойкость.

Полимеры и пластмассы получают большое применение в

самых различных отраслях народного хозяйства не только как

заменители дефицитных металлов, но и как основные

к онструкционные

материалы.

онструкционные

материалы.

Полимер – высокомолекулярное органическое

соединение, характеризующееся многократным

повторением одного или более составных звеньев.

Полиэтилен

– полимер этилена, термопластичен.

Он обладает

Полиэтилен

– полимер этилена, термопластичен.

Он обладает

высокой химической стойкостью к агрессивным средам. Применяется при

изготовлении изоляции подводных, силовых кабелей, а также

оборудования химических производств: труб, емкостей, плит, фитингов,

тонкостенных деталей.

Полистирол

– полимер стирола, термопластичен,

прозрачен,

Полистирол

– полимер стирола, термопластичен,

прозрачен,

водостоек, морозостоек. Недостаток: низкая теплостойкость, горючесть и

хрупкость. Применяется для изготовления электроизоляционных пленок,

нитей и упаковочной пленки.

87

Полиакрилат

– полимер сложного эфира акриловой

кислоты. Выпускают

Полиакрилат

– полимер сложного эфира акриловой

кислоты. Выпускают

заготовки в виде стержней, труб, листов и материалов для изготовления деталей

прессованием или литьем под давлением.

Полиметилметакрилат (органическое

стекло) – отличается высокой

светопроницаемостью, удовлетворительными

прочностью и твердостью, пропуск

ультрафиолетовые лучи, хорошая обрабатываемость резанием, давлением, сваркой. Применяется для остекления.

Пластмасса представляет собой

композицию полимера с различными

ингредиентами: наполнителями,

пластификаторами, стабилизаторами,

красителями, отвердителями.

Фенопласты – пластмассы

на основе фенольных

Фенопласты – пластмассы

на основе фенольных

смол, могут быть термопластичными и

термореактивными. Изготовляют кислотостойкие трубы,

ванны, детали коммуникаций.

ванны, детали коммуникаций.

Аминопласты – термореактивные пластмассы на основе аминосмол.

Они бесцветны, прозрачны, окрашены в любые тона с помощью красителей.

Применяются для изготовления электроарматуры, радиодеталей, предметов

ш ирокого

потребления (посуда, канцелярские

галантерейные товары), для отделки

магазинов, ателье, кают пароходов,

железнодорожных вагонов.

ирокого

потребления (посуда, канцелярские

галантерейные товары), для отделки

магазинов, ателье, кают пароходов,

железнодорожных вагонов.

Пластмассы

на основе

Пластмассы

на основе

поливинилхлорида получают

добавлением наполнителей,

пластификаторов и красителей.

Применяется в виде мягкий листовой

материал толщиной от 0,1 до нескольких мм, изготовления труб с толщиной стенки 0,3 – 10мм, в строительстве полихлорвиниловый линолеум, поливиниловая пленка.

Винипласт – жесткий

материал, подается

Винипласт – жесткий

материал, подается

обработке резанием, сварке, склеиванию. Из

винипласта изготавливают трубы, вентили, краны,

фитинги.

Способы сварки