- •I Классификация сварки металлов по физическим признакам

- •II Классификация сварки металлов по техническим признакам

- •I Взаимодействие расплавленного металла с кислородом

- •II Взаимодействие расплавленного металла с водородом

- •III Взаимодействие расплавленного металла с азотом

- •IV Влияние серы и фосфора на качество сварки

- •I Правка полосы и листа:

- •II Правка полосы с изгибом в виде спирали:

- •III Гибка деталей из полосового металла:

- •IV Гибка труб в холодном и горячем состоянии:

- •X I Рубка металла по разметке на плите:

- •X II Подготовка металла под сварку с отбортовкой кромок:

- •X III Подготовка металла под сварку с разделкой кромок:

- •XIV Опиливание напильником кромок при подготовке деталей

- •X V Очистка кромок деталей перед сваркой:

- •XVI Разделка участков сварных швов с дефектами под

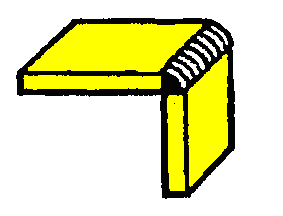

- •I Угловые швы

- •I Дуговая резка металлическим электродом

- •II Дуговая резка угольным электродом

- •III Дуговая резка вольфрамовым (неплавящимся) электродом

- •I Нижние швы

- •II Горизонтальные швы

- •III Потолочные швы

- •I Баллоны для сжатых газов

- •II Вентили для баллонов

- •III Редукторы

- •IV Газораспределительные рампы

- •V Рукава (шланги)

- •I Сварка нагретым газом

- •II Сварка контактным нагревом

- •III Сварка токами высокой частоты

- •IV Сварка трением

- •I Трещины

- •II Подрезы

- •III Наплывы

- •IV Прожог

- •V Непровар

- •VI Кратер

- •VII Свищ

- •VIII Посторонние включения.

- •IX Пористость.

- •X Перегрев и пережог металла

Министерство образования Оренбургской области

государственное бюджетное образовательное учреждение

среднего профессионального образования

«Бузулукский строительный колледж»

г.Бузулука Оренбургской области

по специальности: 270839 «Монтаж и эксплуатация внутренних сантехнических

устройств, кондиционирования воздуха и вентиляции»

Бузулук 2012г.

Одобрена Составлена в соответствии

предметной (цикловой) комиссией с государственными требованиями

к минимуму содержания и

Протокол №____от_____20___г уровню подготовки выпускника

Председатель: __________Субхангулова С.М. по специальности

«Утверждаю»

Зам.директора по учебной работе

Салазкина О.Д. _____________

Рецензент:

Курс лекций предназначен для получения первичных профессиональных навыков по сварочным работам; освоить умения и навыки для выполнения работы по специальности.

В лекции включены следующие материалы: оборудование, приспособления, инструменты и материалы, применяемые при выполнении сварочных работ; основные направления повышения производительности труда на рабочем месте; основные требования соблюдения трудовой и технологической дисциплины, правила поведения при пожаре, охрана труда, техника безопасности, основы промышленной санитарии.

Методическая разработка позволит в короткие сроки получить основные знания по практическому обучению слесарей-сантехников, качественно подготовиться к зачету по учебной практике.

Предназначена для студентов 2 курса специальности 270839 «Монтаж и эксплуатация внутренних сантехнических устройств, кондиционирования воздуха и вентиляции»

Автор: Добрынина С.К. - мастер производственного обучения ГБОУ СПО «Бузулукский строительный колледж» г.Бузулука Оренбургской области, 2012год.

Содержание

1. Введение ……………………………………………………………………………………………..стр. 4

2. Тема № 1 «Правильная организация рабочего места сварщика при сварке и техника

безопасности при проведении сварных работ» ……………………………………….стр. 5

3. Тема № 2 «Виды сварки. Металлы и сплавы. Основные свойства и понятия.

Сварные соединения и швы» …………………………………………………………..стр. 15

4. Тема № 3 «Сварочная дуга и ее свойства» ……………………………………………………… стр. 24

5. Тема № 4 «Металлургические процессы при проведении сварочных работ.

Сварочная проволока и электроды» …………………………………………...............стр. 29

6. Тема № 5 «Технология выполнения ручной дуговой сварки» ……………………………………стр. 39

7. Тема № 6 «Технология производства дуговой резки металлов» …………………………………стр. 52

8. Тема № 7 «Технология выполнения ручной газовой сварки» ……………………………………стр. 62

9. Тема № 8 «Технология выполнения ручной газовой резки» ……………………………………..стр. 74

10. Тема № 9 «Технология выполнения сварки полимеров, пластмасс, трубопроводов» …………стр. 87

11. Тема № 10 «Дефекты и технология производства контроля качества сварных соединений»….стр. 95

12. Контрольные вопросы для подготовки к зачету ……………………………………………....стр.103

13. Зачет № 1«Организация рабочего места сварщика (резчика). Виды сварки.

Сварные соединения и швы» …………………………………………………………стр. 105

14. Зачет № 2 «Сварочная дуга. Сварочная проволока и электроды» ………………………………стр.107

15. Зачет № 3 «Ручная дуговая сварка.

Технология выполнения ручной газовой сварки и резки» ………………………....стр.109

16. Зачет № 4 «Сварка полимеров, пластмасс, трубопроводов.

Дефекты и технология производства контроля качества сварных соединений » …стр.112

17. Заключение ………………………………………………………………………………………….стр.114

18. Рекомендуемая литература …………………………………………………………………….....стр.114

Введение.

В последнее время непрерывно растет потребность в рабочих, имеющих высокую квалификацию и владеющих профессиями широкого профиля.

Профессиональные учебные заведения являются основной школой подготовки для народного хозяйства высококвалифицированных рабочих.

Среди рабочих профессий – профессия слесаря является одной из самых распространенных. В основу подготовки рабочих – слесарей наряду с теоретическим обучением положено участие в производственном труде.

Несмотря на большой объем информации, который получает студент в процессе обучения в век технического прогресса, его запаса знаний бывает недостаточно для решения абсолютно всех производственных задач, которые ставятся перед ним в самых различных и многообразных производственных ситуациях.

На уроках производственного обучения в учебных мастерских, студенты приобретают навыки и умения выполнять работы по специальности. На уроках по теории они изучают теоретические основы техники и технологии выполнения работ, предусмотренных квалификационными характеристиками; оборудование, приспособления, инструменты, применяемые при выполнении этих работ.

Поэтому важно вооружить студента знаниями для принятия решений в типичных ситуациях. Поставленных целей в обучении наилучшим образом можно добиться путем развития у студентов технического мышления и производственной самостоятельности, чему в значительной мере способствует решение производственных задач.

Современный слесарь должен также владеть навыками выполнения несложных работ на металлорежущих станках, что позволяет заменить утомительную ручную обработку деталей, облегчить и повысить качество выполняемых работ.

Самостоятельная работа является основным методом приобретения студентами знаний и умений. Для этого требуются вспомогательные дидактические материалы, которые могли бы оказать необходимую помощь студентам.

Цель пособия помочь студентам самостоятельно добывать знания, развивать техническое мышление и творческое отношение к труду.

4

Тема № 1 «Правильная организация рабочего места сварщика при сварке и

техника безопасности при проведении сварных работ»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; с правилами организации рабочего места сварщика при сварке; с правилами обращения с оборудованием и аппаратурой; научить пользоваться инструментами и принадлежностями сварщика; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью.

План

1. Организация рабочего места сварщика.

2. Сварочный пост. Инструменты и принадлежности сварщика.

3. Газорезчики 2-го, 3-го, 4-го, 5-го разряда должны знать и уметь.

4. Газосварщики 3-го, 4-го, 5-го, 6-го разряда должны знать и уметь.

5. Общие положения техники безопасности при сварке.

ХОД УРОКА

…Надо стараться выяснить –

не кто знает больше, а кто знает лучше.

Мишель де Монтень

Здравствуйте, уважаемые студенты!

Прежде чем перейти непосредственно к предмету нашего рассмотрения, то есть к организации рабочего места и безопасности труда при сварочных работах, позволю себе рассказать немного о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Организация рабочего места сварщика

Рабочее место сварщика – сварочный

пост – должно обеспечивать удобное и

безопасное выполнение работ, требует

особо тщательной подготовки и

универсальности организации рабочего

места для бесперебойной работы сварщика

(резчика).

Рабочее место сварщика – сварочный

пост – должно обеспечивать удобное и

безопасное выполнение работ, требует

особо тщательной подготовки и

универсальности организации рабочего

места для бесперебойной работы сварщика

(резчика).

Поэтому необходимо:

¶ правильно выбрать оборудование и аппаратуру и поддерживать

их в исправном состоянии в процессе работы, особое внимание

обращать на безопасное размещение сварочного оборудования.

Перед началом работы убедиться в наличии достаточного количества

кислорода, ацетилена (карбида), пропан-бутана, сварочной проволоки,

проверить состояние и исправность сварочного оборудования: горелки,

резака, редуктора, водяного затвора, ацетиленового генератора,

вентилей баллонов, шлангов и в случае необходимости устранить замеченные недостатки;

¶ рационально организовать рабочее место и обеспечить его необходимыми материалами и приспособлениями;

¶ иметь разработанный технологический процесс. При сварке под открытым небом рабочее место, в случае необходимости, должно быть защищено от ветра, дождя, снега, а также от попадания брызг расплавленного металла на горючий материал;

¶ правильно подготовить детали к сварке и резке металла, обеспечить соответствующим присадочным материалом и флюсами;

¶ применять передовые методы сварки и резки. На протяжении всего рабочего дня сварщика (резчика) следует бесперебойно обеспечивать работой. Перед началом работ сварщику (резчику) необходимо выдать наряд на выполняемую работу с указанием расценки;

¶ при работе на высоте сварочные материалы следует хранить в специальных пеналах или брезентовых сумках, подвешиваемых к поясу сварщика (резчика). К местам производства работ должны

5

быть сделаны безопасные подходы (подмости, лестницы) с соответствующими ограждениями или подвешена люлька, что дает возможность сварщику (резчику) работать, не держась рукой за конструкцию. Сварочная аппаратура ставиться в безопасное место (под лестничные пролеты, навесы).

Сварочный пост. Инструменты и принадлежности сварщика.

Каждое рабочее место по обработке должно иметь исправное оборудование. Оборудование рабочего поста зависит от вида горючего и принципа работы аппаратуры.

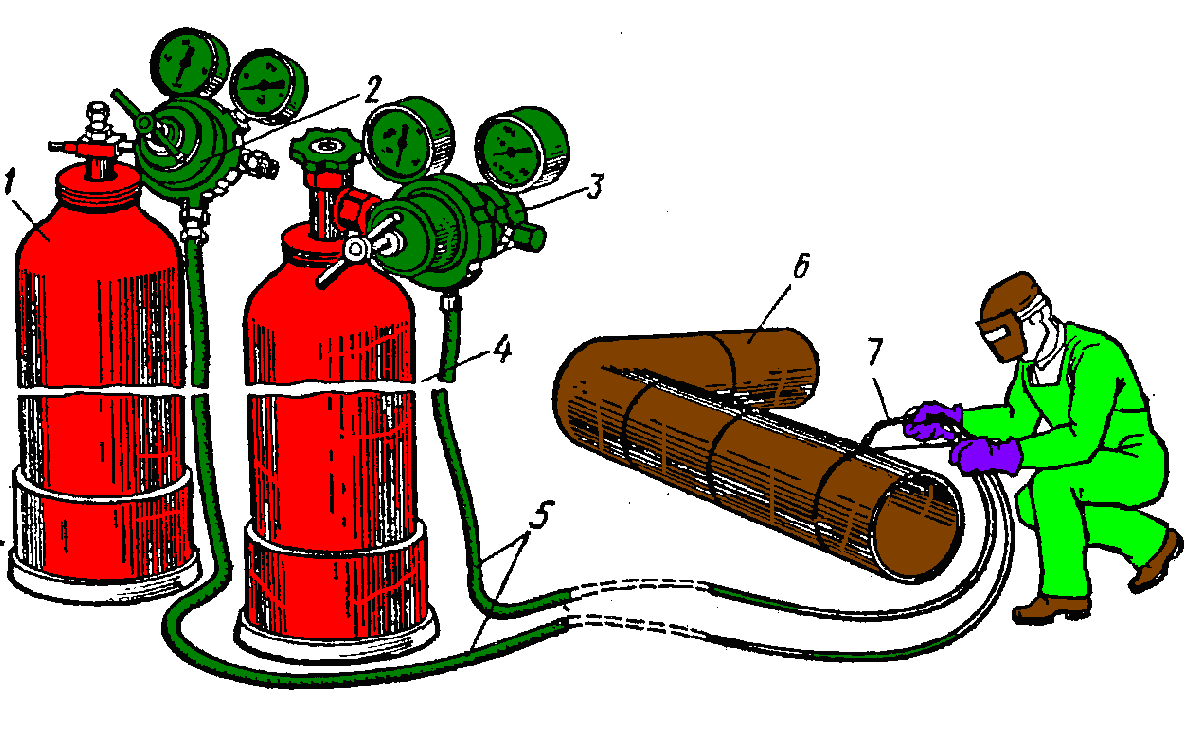

Сварочный пост для газовой сварки оборудуется: кислородным баллоном с редуктором, ацетиленовым баллоном с редуктором или ацетиленовым генератором, резиновыми рукавами (шлангами) для подачи кислорода и ацетилена в горелку, сварочными горелками с набором наконечников, присадочной проволокой для сварки и наплавки, набором ключей, молотком, зубилом, стальными щетками и т.д. Шланги прочно закрепляют на горелке и резаке специальными хомутами. Длина шлангов не должна превышать 20м. Баллоны устанавливают на расстоянии не менее 5м от очагов с открытым огнем и закрепляют для предотвращения их падения.

Запрещается устанавливать газовые баллоны в проходах, подвалах, в проездах, в местах скопления людей, рядом с действующими компрессорами и вентиляторами.

Оборудование и инструмент газосварщика (резчика)

Схемы постов

Схемы постов

в

а б

а- для работы в монтажных условиях: 1-кислородный баллон; 2-кислородный редуктор;

3-ацетиленовый баллон; 4-ацетиленовый редуктор; 5-шланги; 6-горелка (резак);

б- для работы в монтажных условиях: 1-кислородный баллон; 2-кислородный редуктор;

3-ацетиленовый генератор; 4-шланги; 5-горелка (резак);

в- для работы в стационарных условиях: 1-предохранительный клапан; 2-кислородный редуктор;

3-ацетиленопровод; 4-кислородпровод; 5-шланги; 6-рабочий стул; 7-горелка (резак); 8-рабочий стол

Оборудование для газовой сварки Схема устройства и работы одноступенчатого

редуктора

редуктора

а б

а- редуктор закрыт; б- редуктор открыт;

1, 4-баллоны; 2, 3-редукторы; 5-рукава (шланги); 1-клапан; 2, 6-манометры; 3, 8-камеры;

6-трубопровод; 7-горелка 4, 10-пружины; 5-предохранительный клапан;

7-вентиль; 9-мембрана; 11-винт

Сварочный пост для дуговой сварки подключают к источникам тока (сварочным трансформаторам, преобразователям), которые должны быть заземлены, подключены к электрической сети через рубильник и предохранители или автоматический выключатель. Источники питания

6

устанавливаются на минимальном расстоянии от сварщика. Сварочные провода должны иметь надежную изоляцию. При сварке используются два провода: один присоединяется к электродержателю; второй – к свариваемой детали, при этом зажим вторичной обмотки трансформатора должен быть заземлен. Не допускается использование в качестве обратного провода сети заземления трубопроводов санитарно-технических систем, металлических конструкций, технологического оборудования. Электродержатель с рукояткой из фибры или твердых сухих пород дерева должен прочно зажимать электрод. Электроды хранят в сухом помещении, а на рабочем месте защищают от увлажнения.

Ручная дуговая сварка и резка

Ручная дуговая

сварка

Ручная дуговая

сварка

а- переменным током; б- постоянным током;

1-провода; 2-дроссель; 3-трансформатор;

4-предохранители; 5-рубильник; 6-электирическая сеть;

7-реостат; 8-электродвигатель; 9-генератор; 10-зажим;

11-трубопровод; 12-электродержатель

Б

Сварочное оборудование

1, 2-катушки; 3-сердечник;

4-рукоятка; 5-винт; 6-генератор;

7-реостат; 8-зажимы; 9-вольтмер;

10-электродвигатель

трансформатор преобразователь

Принадлежности для сварки

Электродержатели

Электродержатели служат для зажатия электродов и подвода к ним сварочного тока. Электродержатель должен удовлетворять следующим требованиям:

обеспечение быстрого и надежного закрепления электрода;

небольшая масса (до 0,5кг);

удобство в работе;

надежность изоляции от электрического тока;

надежность изоляции от нагревания;

обеспечение наиболее полного расплавления электродов;

обеспечение прочного присоединения сварочного провода и надежного электрического контакта.

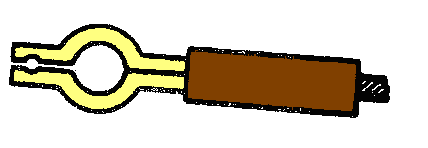

Существует несколько типов электродержателей для ручной дуговой сварки: вилочные, зажимные, безогарковые, двухэлектродные, со стопорным кольцом.

Типы электродержателей

вилочный щипцовый завода «Электрик» с пружинящим кольцом

7

Электродержатели, помимо разделения на типы по конструктивной схеме, подразделяются на три группы в зависимости от силы сварочного тока:

I тип – для силы тока до 125А;

II тип – для силы тока 125 - 315А;

III тип – для силы тока от 315 до 500А.

Электродержатель должен выдерживать без ремонта расход 8000 электродов. Время смены электрода не должно составлять более 4сек.

Щитки и маски

Щитки и маски применяют для защиты глаз и кожи лица сварщиков от вредного воздействия электрических лучей и брызг расплавленного металла и шлака.

Изготавливают щитки и маски из токонепроводящего материала – черной фетры и пластмасса. Вес щитка или маски не должен быть более 0,6кг.

![]() Щитки и маски имеют защитные стекла

– светофильтры. Размеры светофильтров

- 52×102мм. Снаружи светофильтр защищается

от брызг металла и шлака обычным оконным

стеклом, которое по мере загрязнения

заменяется.

Щитки и маски имеют защитные стекла

– светофильтры. Размеры светофильтров

- 52×102мм. Снаружи светофильтр защищается

от брызг металла и шлака обычным оконным

стеклом, которое по мере загрязнения

заменяется.

Основные данные светофильтров

Виды светофильтров |

Классифика – ционный номер |

Обозначение |

Марка стекла |

1. Светофильтры для сварщиков: а) при токе 30 – 75 А б) при токе 75 – 200 А в) при токе 200 – 400 А в) при токе свыше 40 А |

9 10 11 12 |

Э-1 Э-2 Э-3 Э-4 |

ТС-3 ТС-3 ТС-3 ТС-3 |

2. Светофильтры для вспомогательных рабочих |

2 3 4 |

В-1 В-1 В-1 |

ТС-1 ТС-1 ТС-2 |

Сварочные провода

Ток от силовой сети к сварочным аппаратам подводится обычно по проводам марки КРПТ, от сварочных аппаратов к электродержателю – по проводам марки ПРГД и ПРГДО с медными жилами.

Соединение проводов различных марок выполняется при помощи пайки, медных наконечников и муфт.

Длина проводов от сварочных аппаратов к рабочему месту не должна быть больше, чем 30-40м, иначе из-за падения напряжения на проводах уменьшится напряжение дуги.

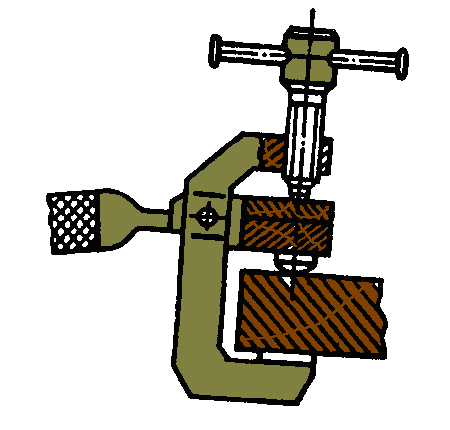

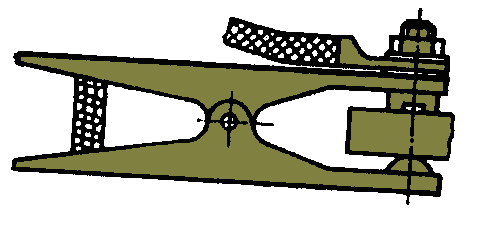

Чтобы присоединить этот провод к свариваемому изделию, часто применяют различные быстродействующие зажимы, изготовленные из хорошо проводящего металла (меди, бронза). Зажимы могут быть пружинного или винтового типа.

Токоподводящие зажимы

Токоподводящие зажимы

быстродействующий с винтовым зажимом с винтовой струбциной

с пружинным зажимом

8

Выбор сечения сварочных проводов в зависимости от величины сварочного тока

Величина сварочного тока, А |

Сечение проводов, мм² |

|

Одинарного |

Двойного |

|

100 200 300 400 600 800 1000 |

16 25 50 70 75 - - |

- 2×10 2×16 2×75 2×50 |

Инструменты электросварщика

При производстве ручной дуговой сварки необходим следующий инструмент:

молоток для сбивания шлака и для проставки личного клейма;

стальная щетка для очистки металла от загрязнений перед сваркой и шлака после сварки;

з

убило

(для вырубки дефектных мест сварного

шва);

убило

(для вырубки дефектных мест сварного

шва);набор шаблонов для проверки размеров швов;

м

етр,

отвес, угольник, стальная линейка,

чертилка;

етр,

отвес, угольник, стальная линейка,

чертилка;стальное клеймо (или их набор).

И ндивидуальные защитные средства сварщика

¶ Для защиты тела от ожогов сварщик пользуется: брюки и куртка или комбинезон, а

также рукавицы изготавливаются из плотного брезента, сукна, асбестовой ткани.

¶ Брюки одевают поверх обуви, чтобы предохранить ноги от ожогов горячими огарками,

которые образуются при смене электродов, и от брызг металла.

¶ Куртку не заправляют в брюки по той же причине, карманы куртки должны иметь

клапаны, чтобы в них не попал расплавленный металл.

¶ Рукавицы должны иметь напуск на рукава и завязываться тесьмой. Прямая одежда и

отсутствие открытых частей тела исключает возможность попадания брызг металла на тело

и в складки спецодежды.

¶ Кроме спецодежды к средствам

индивидуальной защиты сварщика относятся:

пояс предохранительный с лямками (при

работе на высоте), резиновые диэлектрические

шлем,

¶ Кроме спецодежды к средствам

индивидуальной защиты сварщика относятся:

пояс предохранительный с лямками (при

работе на высоте), резиновые диэлектрические

шлем,

перчатки, сапоги (или галоши), коврики.

¶ При сварке внутри резервуаров, баков, цистерн необходимо пользоваться резиновыми

сапогами и резиновым шлемом.

¶ При сварке металлических конструкций, если сварщик работает лежа, сидя или стоя на

элементах свариваемой конструкции, кроме резиновых сапог (или галош) и шлема необходимы резиновые коврики, а также наконечники и подлокотники, подшитые войлоком.

Г азорезчики

2-го, 3-го, 4-го, 5-го разряда должны знать

и уметь

азорезчики

2-го, 3-го, 4-го, 5-го разряда должны знать

и уметь

Газорезчик 2-го разряда

Характеристика работ:

Кислородная и газоэлектрическая, прямолинейная и криволинейная резка

металла в нижнем положении простых и средней сложности деталей из

углеродистой стали с соблюдением заданных размеров по разметке вручную и на

переносных газорезательных машинах, а также по копиру на стационарных

машинах. Резка стального тяжеловесного лома. Отрезка прибылей и литников у

отливок толщиной до 300мм с одним разъемом и открытыми стержневыми

знаками.

9

Должен знать:

Устройство обслуживаемого оборудования и инструмента для резки; допускаемое остаточное давление газа в баллонах; строение и свойства газового пламени; приемы резки; требования, предъявляемые к газовой резке; меры предупреждения деформации при газовой резке; назначение и условия применения специальных приспособлений.

Должен уметь:

Заклепки – срезки головок.

Косынки, угольники, накладки усиливающие – прямолинейная резка.

Фланцы плоские – вырезка вручную на переносных и стационарных машинах.

Газорезчик 3-го разряда

Характеристика работ:

Кислородная и газоэлектрическая, прямолинейная и криволинейная резка листового металла, труб, проката в любом положении из углеродистой и легированной стали по разметке вручную, по копиру и на стационарных газорезательных машинах. Резка прибылей и литников у отливок сложной конфигурации толщиной свыше 300мм, имеющих несколько разъемов и открытых стержневых знаков.

Должен знать:

Устройство обслуживаемых стационарных и переносных газорезательных машин,

ручных резаков и генераторов различных систем; устройство специальных приспособлений;

с войства

металлов и сплавов, подвергаемых резке;

требования, предъявляемые к копирам

войства

металлов и сплавов, подвергаемых резке;

требования, предъявляемые к копирам

при машино-фигурной резке, и правила работы с ними; допуски на точность при газовой

резке и строжке; наивыгоднейшие соотношения между толщиной металла, номером

мундштука и давлением кислорода; режим резки и расход газов при кислородной и

газоэлектрической резке.

Должен уметь:

Детали из листовой стали толщиной до 60мм – вырезка вручную по разметке.

Детали фигурные – вырезка на газорезательных машинах с одновременной работой трех резаков.

Заготовки для ручной или автоматической электродуговой сварки – резка без скоса кромок.

Нефтехимическая аппаратура, резервуары, сепараторы, сосуды и т.п. – вырезка отверстий без скоса кромок.

Трубы общего назначения – резка без скоса кромок.

Профильный и сортовой металл – резка при заготовке.

Газорезчик 4-го разряда

Характеристика работ:

Кислородная и газоэлектрическая,

прямолинейная и криволинейная вырезка

деталей сложной конфигурации из различных

сталей, цветных металлов и сплавов по

разметке на переносных газорезательных

машинах и на сложных стационарных

газорезательных машинах. Ручная резка

различных сталей, цветных металлов и

сплавов с разделкой кромок.

Кислородная и газоэлектрическая,

прямолинейная и криволинейная вырезка

деталей сложной конфигурации из различных

сталей, цветных металлов и сплавов по

разметке на переносных газорезательных

машинах и на сложных стационарных

газорезательных машинах. Ручная резка

различных сталей, цветных металлов и

сплавов с разделкой кромок.

Кислородно-флюсовая резка деталей из высокохромистых и

хромоникелевых сталей и чугуна. Чашеобразная двусторонняя разделка

кромок под ручную сварку.

Должен знать:

Устройство обслуживаемых газорезательных машин с

фотоэлектрическим и программным управлением и масштабно-

дистационным устройством; процесс кислородной резки легированных

сталей; правила резки легированных сталей с подогревом.

Должен уметь:

Детали из листовой стали толщиной свыше 60мм – вырезка вручную, по разметке.

Детали из листовой нержавеющей стали, алюминиевых или медных сплавов – газоэлектрическая резка со скосом кромок.

10

Детали сложной конфигурации из листовой стали с разделкой кромок под сварку – резка.

Детали чашеобразной формы – разделка кромок.

Конструкции доменных печей (кожухи, воздухонагреватели, газопроводы) – резка со скосом кромок.

Конструкции ответственные – выплавка дефектов с подготовкой кромок под сварку.

Листы гнутые с односторонней разделкой кромок – резка.

Н ефтехимическая

аппаратура, резервуары, сепараторы,

сосуды и т.п. – вырезка отверстий со

скосом кромок.

ефтехимическая

аппаратура, резервуары, сепараторы,

сосуды и т.п. – вырезка отверстий со

скосом кромок.

Трубы – резка со скосом кромок.

Газорезчик 5-го разряда

Характеристика работ:

Кислородная и газоэлектрическая ручная точная резка по разметке деталей

сложной конфигурации с разделкой кромок под сварку, в том числе с

применением специальных флюсов, из различных сталей и сплавов.

Должен знать:

Причины возникновения тепловых деформаций при газовой резке и меры их уменьшения; влияние процессов газовой и газоэлектрической резки на свойства металлов.

Должен уметь:

Детали сложной конфигурации ответственных конструкций – резка с разделкой кромок под сварку без дополнительной механической обработки.

Конструкции ответственные из титана и его сплавов – резка.

Прокат стальной болванки из легированных сталей – фигурная резка с применением специальных флюсов.

Резка металлов под водой. Шаровые и сферические днища – вырезка косых отверстий без последующей механической обработки.

Газосварщики 3-го, 4-го, 5-го, 6-го разряда должны знать и уметь

Газосварщик 3-го разряда

Характеристика работ:

Газовая сварка во всех пространственных

положениях сварного шва, кроме потолочного,

узлов, деталей и трубопроводов из

углеродистых сталей, цветных металлов

и сплавов. Заварка раковин и трещин в

деталях и узлах средней сложности.

Наплавка твердыми сплавами простых

деталей. Напайка на простой режущий

инструмент пластин из твердого сплава.

Предварительный и сопуствующий подогрев

при сварке деталей с соблюдением

заданного режима.

Газовая сварка во всех пространственных

положениях сварного шва, кроме потолочного,

узлов, деталей и трубопроводов из

углеродистых сталей, цветных металлов

и сплавов. Заварка раковин и трещин в

деталях и узлах средней сложности.

Наплавка твердыми сплавами простых

деталей. Напайка на простой режущий

инструмент пластин из твердого сплава.

Предварительный и сопуствующий подогрев

при сварке деталей с соблюдением

заданного режима.

Должен знать:

Устройство обслуживаемой газосварочной аппаратуры; строение сварных

швов и способы их испытания; основные свойства свариваемых металлов;

правила подготовки деталей и узлов под сварку и заварку; правила выбора

режима нагрева металла в зависимости от марки металла и его толщины.

Причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения. Основные технологические приемы сварки и заварки деталей из стали, цветных металлов и чугуна.

Должен уметь:

Трубы вентиляционные – сварка. Трубы газовые – медные – сварка.

Трубопроводы безнапорные для воды (кроме магистральных) – сварка.

Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка в цеховых условиях.

Газосварщик 4-го разряда

Характеристика работ:

11

Газовая сварка в различных положениях

деталей, конструкций и трубопроводов

из углеродистых и конструкционных

сталей. Сварка деталей средней сложности

из цветных металлов и сплавов в различных

положениях. Наплавка твердыми сплавами

с применением порошкообразных и газовых

флюсов деталей и узлов средней сложности.

Заварка дефектов в крупных чугунных и

алюминиевых отливках под механическую

обработку и пробное давление. Пайка и

наплавка режущего инструмента. Заварка

раковин и трещин в обработанных деталях

и узлах. Горячая правка сложных и

ответственных конструкций.

Газовая сварка в различных положениях

деталей, конструкций и трубопроводов

из углеродистых и конструкционных

сталей. Сварка деталей средней сложности

из цветных металлов и сплавов в различных

положениях. Наплавка твердыми сплавами

с применением порошкообразных и газовых

флюсов деталей и узлов средней сложности.

Заварка дефектов в крупных чугунных и

алюминиевых отливках под механическую

обработку и пробное давление. Пайка и

наплавка режущего инструмента. Заварка

раковин и трещин в обработанных деталях

и узлах. Горячая правка сложных и

ответственных конструкций.

Должен знать:

Способы установления режимов сварки металла в зависимости от

конфигурации и толщины свариваемых деталей; способы сварки цветных

сплавов, чугуна; испытания сварных швов из цветных металлов и сплавов;

основные сведения о свариваемости металлов; общие сведения о методах

получения и хранения наиболее распространенных газов, используемых при

газовой сварке (ацетилена, водорода, кислорода, пропан-бутана и др.); виды

дефектов в сварных швах и методы их предупреждения и устранения; чтение чертежей.

Должен уметь:

Изделия чугунные крупные (рамы, шкивы, маховики, шестерни) – заварка раковин и трещин.

Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка на монтаже.

Трубопроводы технологические V категории – сварка.

Трубопроводы наружных и внутренних сетей газоснабжения низкого давления – сварка в цеховых условиях.

Холодильники латунные – сварка швов под гидроиспытание при давлении до 25 кг/м².

Шары, поплавки и цистерны из специальных алюминиевых сплавов – сварка.

Газосварщик 5-го разряда

Характеристика работ:

Газовая сварка сложных и ответственных деталей, узлов, механизмов, конструкций и трубопроводов из высокоуглеродистых сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под давлением. Наплавка твердыми сплавами сложных и ответственных деталей, узлов, конструкций и механизмов. Сварка и заварка трещин и раковин в тонкостенных изделиях и в изделиях с труднодоступными для сварки местами. Пайка высокотемпературными припоями. Термообработка газовой горелкой сварных стыков после сварки.

Должен знать:

Механические и технологические

свойства свариваемых металлов, включая

высоколегированные стали, а также

наплавленного металла; выбор технологической

последовательности наложения швов и

режимов сварки; способы контроля и

испытания ответственных сварных швов;

влияние термической обработки на

свойства сварного соединения.

Механические и технологические

свойства свариваемых металлов, включая

высоколегированные стали, а также

наплавленного металла; выбор технологической

последовательности наложения швов и

режимов сварки; способы контроля и

испытания ответственных сварных швов;

влияние термической обработки на

свойства сварного соединения.

Должен уметь:

Амбразуры доменных печей – заварка раковин и трещин.

Арматура трубопроводная запорная из оловянистых бронз и кремнистой

латуни – заварка под пробное давление свыше 50 кг/см².

Ванны свинцовые – сварка.

Детали газосварочной аппаратуры – пайка серебряными припоями.

Кессоны мартеновской печи (горячий ремонт) – внутренняя заварка.

Змеевики из красно меди – сварка.

Трубопроводы наружных и внутренних сетей газоснабжения низкого давления – сварка на монтаже.

Трубопроводы технологические III и IV категории (групп), а также трубопроводы пара и воды III и IV категории – сварка.

Трубы свинцовые – сварка.

Т рубопроводы наружных сетей газоснабжения среднего и высокого давления – сварка в цеховых условиях.

12

Холодильники латунные – сварка швов под гидроиспытание при давлении свыше 25 кг/см².

Ц илиндры

двигателей – заварка внутренних и

наружных рубашек.

илиндры

двигателей – заварка внутренних и

наружных рубашек.

Шины, ленты, компенсаторы к ним из цветных металлов – сварка.

Газосварщик 6-го разряда

Характеристика работ:

Газовая сварка особо сложных и ответственных деталей, узлов

механизмов, конструкций и трубопроводов из высокоуглеродистых,

легированных, специальных и нержавеющих сталей, чугуна, цветных

металлов и сплавов, предназначенных для работы под динамическими и

вибрационными нагрузками и под высоким давлением. Наплавка твердыми сплавами особо сложных и ответственных деталей, узлов конструкций и механизмов.

Должен знать:

Разновидности легких и тяжелых сплавов, их сварочные и механические свойства; виды коррозии и факторы, вызывающие ее; необходимые сведения по металлографии сварных швов, методы специальных испытаний свариваемых изделий и назначение каждого из них.

Должен уметь:

Блоки разделения воздуха кислородных цехов – сварка деталей из цветных металлов.

Детали и узлы из цветных металлов, работающие под давлением свыше 40 кг/см² - сварка.

Емкости, колпаки, сферы и трубопроводы вакуумные и криогенные – сварка.

Трубопроводы наружных сетей газоснабжения среднего и высокого давления – сварка на монтаже.

Трубопроводы технологические I и II категории (группы), а также трубопроводы пара и воды I и II категории – сварка.

О бщие положения техники безопасности при сварке

¶ к сварочным работам допускаются лица не моложе 18 лет, прошедшие инструктаж и

сдавшие техминимум по правилам техники безопасности;

¶ все работы, связанные со сваркой, должны проводиться в спецодежде, защитной

обуви, рукавицах, защитных очках, шлемах, щитках со светофильтрами;

¶ при газовой сварке перед присоединением редуктора к баллону проверяют исправно-

сть накидной гайки и манометра высокого давления путем кратковременного открытия

вентиля, продувают штуцер для удаления посторонних частиц. Присоединяют редуктор к

баллону при закрытом вентиле. Подтягивать наружные соединения редуктора при

открытом вентиле баллона запрещается. Замершие вентили отогревают только горячей

водой или паром;

¶ баллоны с газом должны иметь предохранительные колпаки и опорные башмаки; их нельзя подвергать ударам, переносить на руках или плечах – для этой цели следует пользоваться носилками или тележками. Баллоны с газом поднимают на высоту грузоподъемными механизмами только в специальных контейнерах;

¶ запрещается курить вблизи аппаратов и устройств, выделяющих газ, и вблизи мест

слива остатков карбидного ила из ацетиленовых генераторов. Нельзя допускать попадания

масла на кислородные баллоны, прикасаться к ним руками, загрязненными маслом;

¶ при дуговой сварке общие положения техники безопасности те же, что и при газовой сварке. Кроме того, все части тела должны быть хорошо защищены от воздействия лучей сварочной дуги и особенно глаза. Рукавицы должны плотно прикрывать рукава куртки. В противном случае незащищенные части тела при сварке могут получить ожог;

¶ при работе в лежащем или сидячем положении на металлической поверхности электросварщик должен иметь резиновую подкладку, подшитую войлоком, наколенники и подлокотники, а при работе в сырых местах – резиновые сапоги. Чтобы рабочий не был поражен электрическим током, корпуса сварочных преобразователей, трансформаторов и выпрямителей должны быть надежно заземлены;

¶ перед началом работы проверяют исправность изоляции свариваемых проводов

13

э лектродержателя и надежность всех контактных соединений вторичной цепи.

Сварку выполнять только в исправной и сухой спецодежде и обуви, которая не имеет

металлических гвоздей. Необходимо всегда помнить, что прикасаться голыми руками

к токоведущим частям сварочной машины опасно;

¶ надо регулярно проверять исправность сварочного оборудования, обращая особое

внимание на отсутствие напряжения на деталях, не проводящих ток. При перерывах в

работе сварочную машину нужно отключить от сети. Устройства для электрических переключении на сварочной машине должны быть защищены кожухами. При сварочных работах сварочный провод надо защищать от повреждений и периодически проверять исправность изоляции первичной и вторичной обмоток;

¶ при выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров) применяют деревянные щиты, резиновые коврики, галоши и перчатки. Сварку в этом случае ведут с подручным, который должен находиться вне сосуда;

¶ человека, попавшего под напряжение, в первую очередь изолируют от токоведущих частей или проводов.

ВЫВОД

Итак, «успевает тот, кто никуда не торопиться». Именно этой поговорки следует придерживаться, когда вы занимаетесь сваркой. Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

Важная деталь – все операции при сварке должны производиться только тем инструментом, который для них предназначен.

Студент должен знать: организацию рабочего места газосварочных и резательных работ; экономику газосварочных и резательных работ; метод планирования сварочных работ; характеристику работ газорезчика 2-го, 3-го, 4-го, 5-го разряда; характеристику работ газосварщика 3-го, 4-го, 5-го, 6-го разряда; оборудование и инструмент газосварщика (резчика); вспомогательный материал; техническое оснащение, организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: правильно организовать рабочее место; соблюдать правила техники безопасности; правильно использовать принадлежности для сварки; в правильной последовательности выполнять выбор сечения сварочных проводов в зависимости от величины сварочного тока; использовать инструменты электросварщика; рационально организовывать рабочее место; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Какой противопожарный инвентарь должен быть в установленном месте для обеспечения

пожаробезопасных мероприятий при производстве сварочных работ?

2. Как следует обращаться с горелкой или резаком в пределах рабочего места?

3. В каком помещении следует заправлять бачок керосинореза?

4. Какими средствами пожаротушения следует пользоваться при тушении очагов загорания, где

имеются электроустановки, нефтепродукты и карбид кальция?

5. В каких помещениях допускается устанавливать ацетиленовый генератор при газосварочных работах?

6. Какими инструментами разрешается вскрывать барабаны с карбидом кальция?

7. Почему запрещается работать от генераторов без предохранительных затворов?

8. По истечении какого времени и при каком условии разрешается вскрывать неисправный заряженный

генератор?

9. Какими инструментами разрешается производить очистку генератора после работы?

10. Какой порядок закрывания вентилей при зажигании пламени и гашении пламени?

14

Тема № 2 «Виды сварки. Металлы и сплавы. Основные свойства и понятия.

Сварные соединения и швы»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; последовательности приемов сварных соединений, швов; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Общие сведения о сварке.

2. Классификация сварки металлов.

3. Краткая характеристика основных видов сварки.

4. Общие сведения о металлах и сплавах и их свариваемости.

5. Основные свойства металлов и сплавов.

6. Сварные соединения и швы.

ХОД УРОКА

Кто делает вид, что много знает

и ко всему способен, тот ничего не знает

и ни к чему не способен.

Лао – цзы (Ли Эр)

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим основные виды сварки, сварные соединения и швы, то есть прежде чем перейти ко всему что с ними связано, позволю себе рассказать немного об организации труда, о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Общие сведения о сварке

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования (ГОСТ 2601-84).

В 1802 году российский ученый В.В.Петров открыл явление электрического дугового

разряда и указал на возможность использования его для расплавления металлов (применение

в электродуговом освещении, при электрическом нагреве, плавке и сварке металлов).

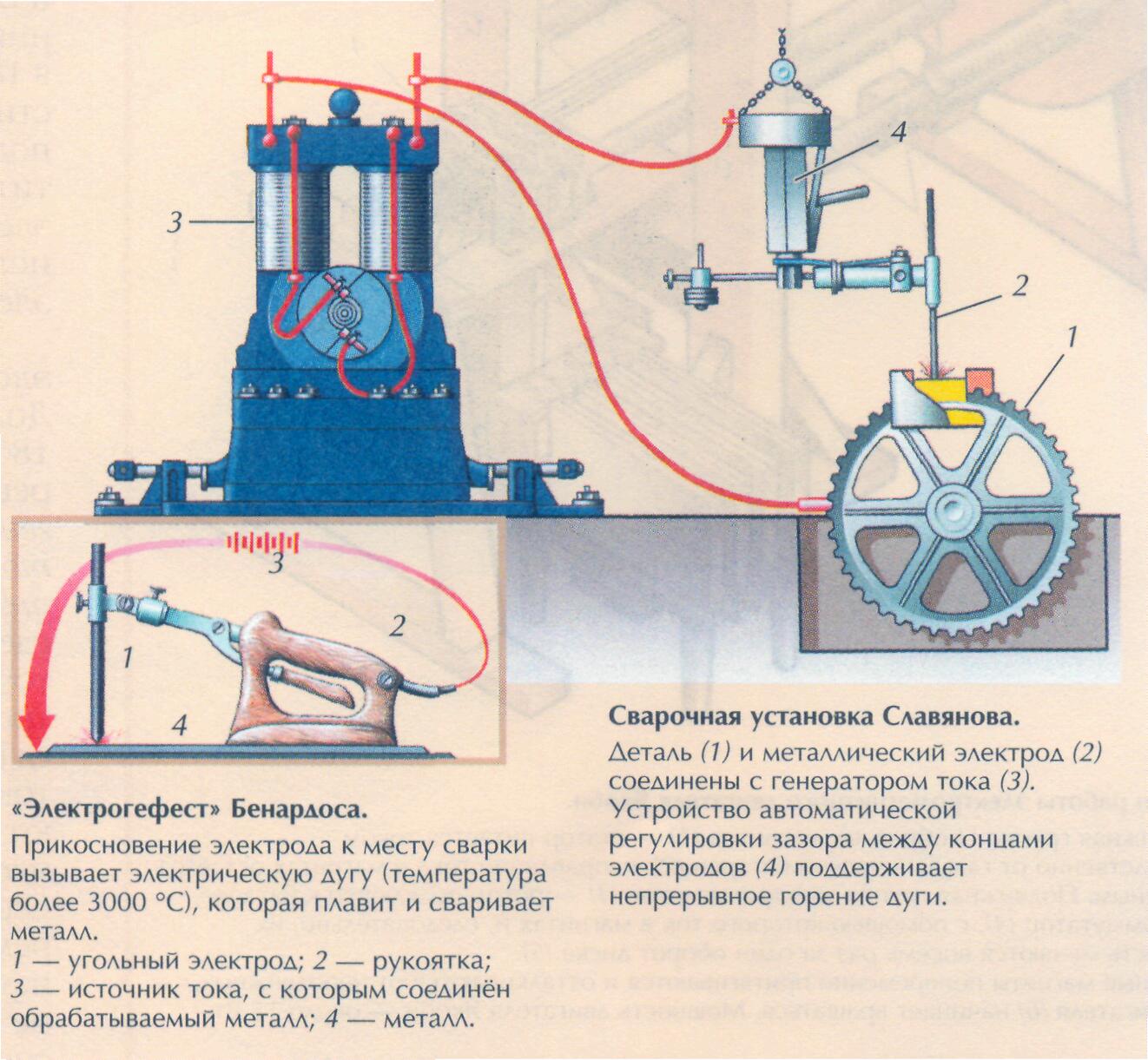

В 1882 году российский

ученый-инженер

В 1882 году российский

ученый-инженер

Н.Н.Бенардос открыл способ электродуговой сварки

металлов неплавящимся угольным электродом

(разработан способ дуговой сварки в защитном газе и

дуговая резка металлов).

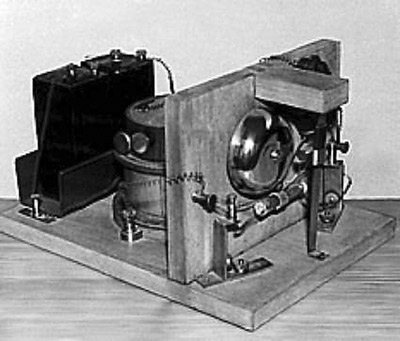

В 1888 году российский инженер Н.Г.Славянов предложил

производить сварку плавящимся металлическим электродом

(предложены флюсы для получения высококачественного металла

сварных швов). В Московском политехническом музее имеется

подлинный сварочный генератор Н.Г.Славянова и экспонируются

образцы сварных соединений.

15

В

1924-1935гг в основном применяли ручную

сварку электродами с

В

1924-1935гг в основном применяли ручную

сварку электродами с

тонкими ионизирующими (меловыми) покрытиями. Академик

В.П.Вологдин изготовил первые отечественные котлы и корпуса

нескольких судов.

С 1935-1939гг стали применяться толстопокрытые электроды.

В начале 50-х годов Институтом электросварки им.Е.О.Патона

была разработана электрошлаковая сварка, что позволило заменить

литые и кованые крупногабаритные детали сварными; заготовки

стали более транспортабельными и удобными при сборке-монтаже.

Сварка в среде углекислого газа составляет около 30% объема всех сварочных

работ в нашей стране. Разработкой этого способа сварки руководил доктор наук,

профессор К.Ф.Любавский.

![]() В

1969 году впервые в открытом космосе была

осуществлена

В

1969 году впервые в открытом космосе была

осуществлена

автоматическая

сварка и резка космонавтами В.Кубасовым

и Г.Шониным.

автоматическая

сварка и резка космонавтами В.Кубасовым

и Г.Шониным.

В 1984 году космонавты С.Савицкая и В.Джанибеков провели в открытом

космосе ручную сварку, резку и пайку различных металлов.

Классификация сварки металлов

I Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения.

В результате сварочные процессы подразделяются на три класса:

¶ термический: к термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная;

¶ термомеханический: к термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая;

¶ механический: к механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

II Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

* способ защиты металла в зоне сварки;

* степень непрерывности процесса сварки;

* степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

В качестве защитных применяют газы активные (углекислый газ, азот, водород, водяной пар, смеси активных газов), инертные газы (гелий, аргон, смеси аргона с гелием), а также различные смеси активных и инертных газов.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

16

Краткая характеристика основных видов сварки

Термическую дуговую и газовую сварку широко применяют при производстве санитарно-технических работ.

Дуговая сварка

Дуговой называют сварку плавлением, при которой нагрев осуществляется электрической дугой, возникающей между электродом и свариваемым металлом. Расплавленный основной и присадочный металл (электрод или проволока) образуют сварочную ванну – часть сварного шва, - находящуюся при сварке в жидком состоянии. При остывании образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (СО, водород).

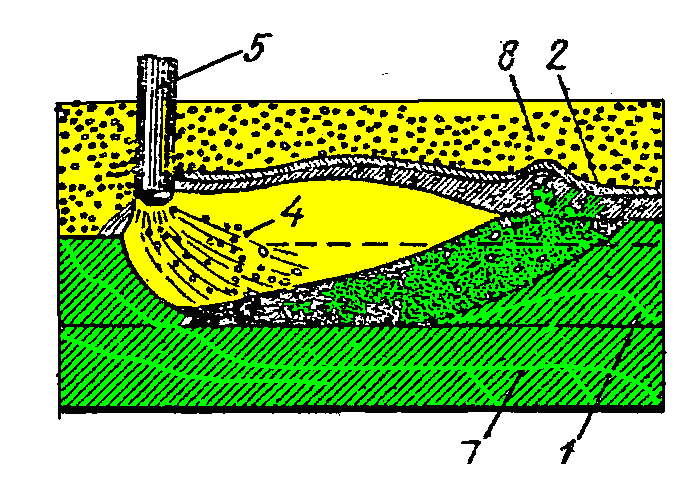

Виды

дуговой сварки

Виды

дуговой сварки

электродом с покрытием под флюсом в углекислом газе

1-шов; 2-шлак; 3-сварочная ванна; 4-капли металла; 5-электрод; 6-защитное покрытие; 7-основной металл; 8-флюс; 9-защитный газ; 10-сопло

Сварку угольными электродами с зависимой или независимой дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов.

Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифовальных сталей).

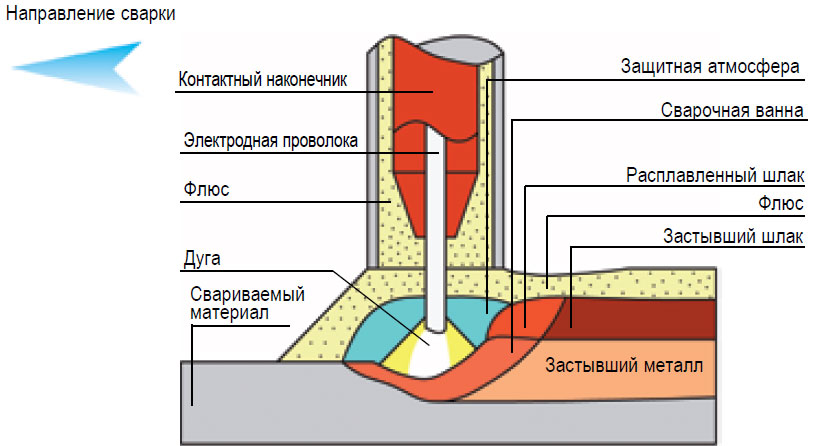

Автоматическая

дуговая сварка под слоем флюса

Автоматическая

дуговая сварка под слоем флюса

Этот вид сварки применяется при больших масштабах производства для

соединения деталей прямыми и круговыми швами. Электродом служит полая

сварочная проволока 1.

Производительность данного процесса в 5-10 раз выше, чем при ручной дуговой

сварке; качество сварных швов также высокое.

Сварка в защитных газах

Сварка осуществляется плавящимися или неплавящимися (вольфрамовыми)

электродами в струе инертных газов.

Данный способ применяют при сваривании деталей из высоколегированных сталей,

титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых

сталей используется более дешевый углекислый газ.

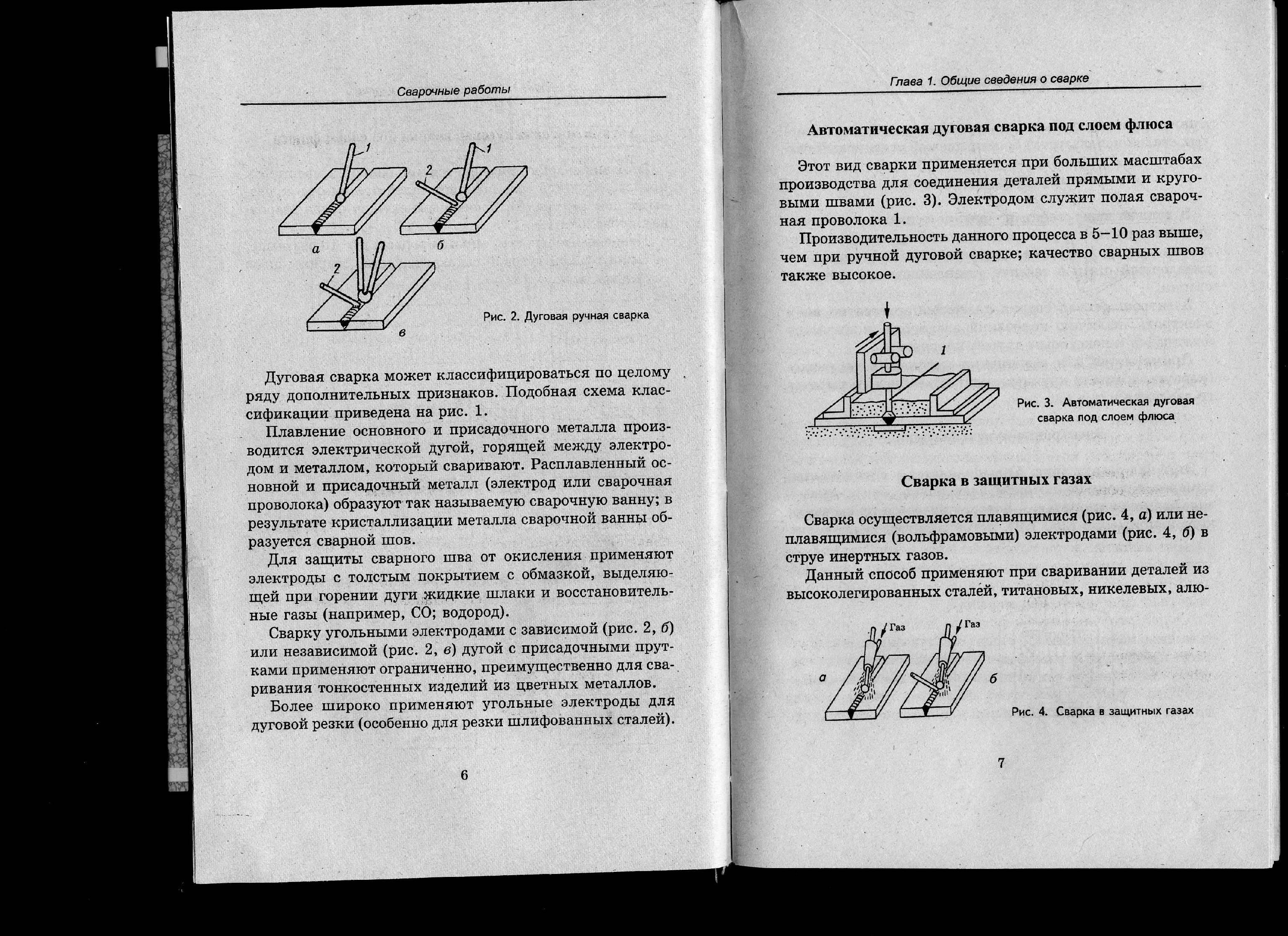

Электрошлаковая

сварка

Электрошлаковая

сварка

В данном виде сварки плавлением основного и присадочного металлов

осуществляется теплом, которое выделяется при прохождении электрического тока

через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию

1-шов, колебаний электрода, количеству электродов и некоторым другим признакам.

2-свариваемые детали, Применяется для соединения массивных заготовок (корпусные детали

3-сварочная ванна, крупных машин,

резервуары высоко давления и т.п.).

3-сварочная ванна, крупных машин,

резервуары высоко давления и т.п.).

4-металл шва

Электронно-лучевая сварка

Этот вид сварки выполняется в специальных камерах в вакууме потоком электронов,

испускаемых вольфрамовой спиралью, которая питается током высокого напряжения (250КВ), поток электродов проходит через кольцевой анод и фокусируется собирательными электромагнитными катушками. Температура в фокусе достигает 10 000ºС, пятно нагрева составляет от 2-3мм до нескольких сотых миллиметра.

Плазменно-лучевая сварка

17

Плазменно-лучевая сварка осуществляется струей нейтрального газа (азот, аргон,

гелий), ионизированного при пропускании через электрическую дугу, горящую между

электродом из вольфрама и медным соплом, которое охлаждается водой. Температура по

оси струи порядка 15000 -18000ºС и выше.

Плазменно-лучевой сваркой режут и сваривают наиболее тугоплавкие материалы (даже керамику).

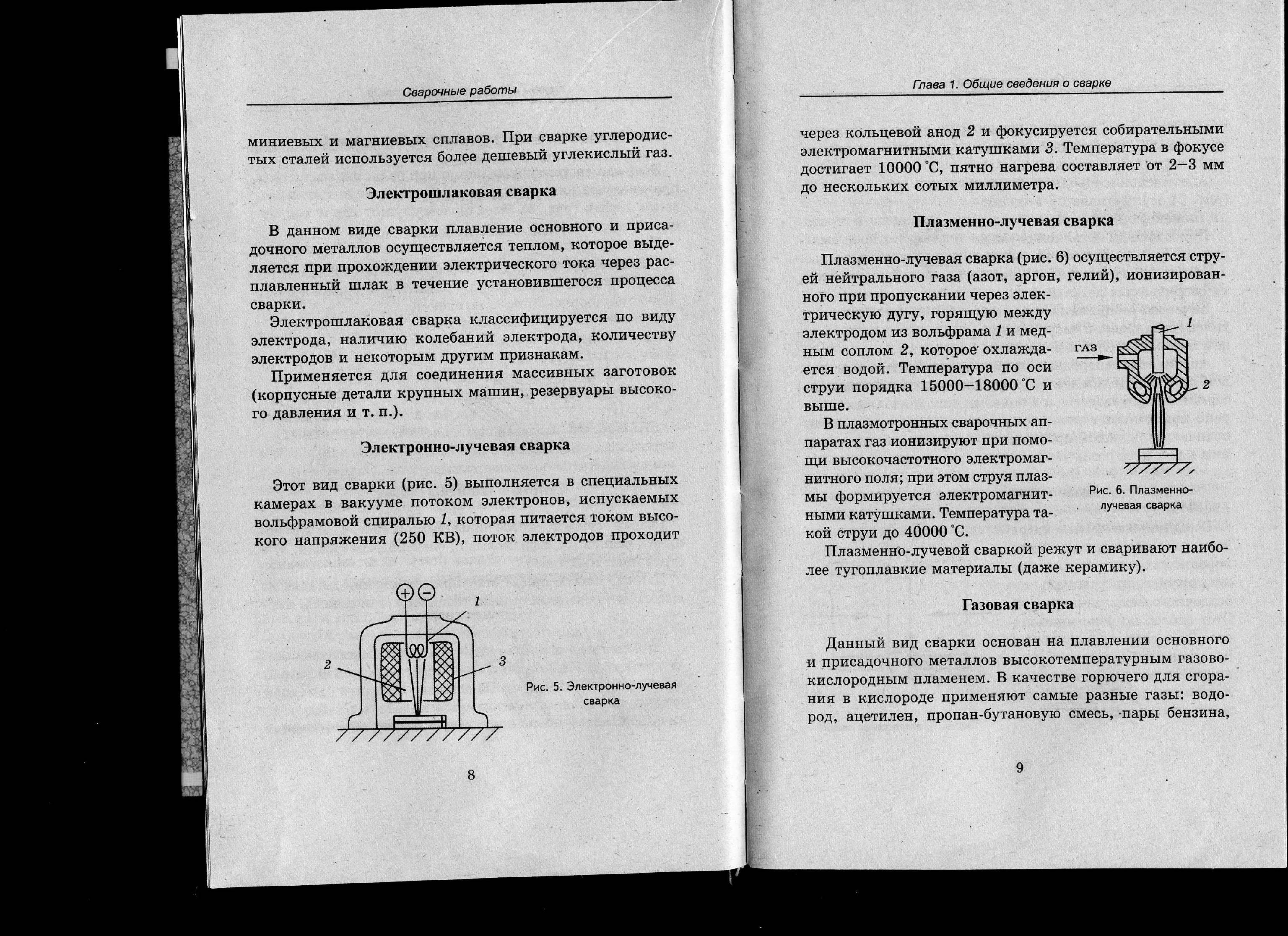

Газовая

сварка

Газовая

сварка

Данный вид сварки основан на плавлении основного и присадочного

металлов высокотемпературным газовокислородным пламенем. В качестве

горючего для сгорания в кислороде применяют самые разные газы:

водород, ацетилен, пропанобутановую смесь, пары бензина, пары

керосина, городской газ, природный, светильный коксовый, нефтяной и

другие газы.

Ацетиленокислородная сварка осуществляется в пламени

инжекционной горелки.

1-шов; 2-присадочная проволока; Присадочным материалом служит проволока или прутки из

3-горелка; 4-соединяемые детали; металла, близкого по составу к металлу свариваемых деталей.

5-ядро пламени; 6-восстановительная Качество соединений при ацетиленокислородной сварке

зона; 7-факел пламени; ниже, чем при электродуговой сварке.

8-расплавленный металл Ацетиленокислородная сварка используется в основном для

с варки

деталей из углеродистых сталей в

мелкосерийном производстве и в полевых

условиях. Очень широко применяют

ацетиленокислородную резку, которая

отличается большой производительностью

и более высоким качеством реза, чем

электродуговая резка.

варки

деталей из углеродистых сталей в

мелкосерийном производстве и в полевых

условиях. Очень широко применяют

ацетиленокислородную резку, которая

отличается большой производительностью

и более высоким качеством реза, чем

электродуговая резка.

Газопрессовая сварка

Соединяемые кромки нагревают пламенем ацетиленокислородной горелки и сдавливают

п ри помощи специального осадочного механизма. Этот способ широко применяется для сваривания магистральных труб в полевых условиях. Нагрев стыка осуществляется кольцеобразно расположенными горелками.

Контактная сварка

Сварка встык сопротивлением применяется, как правило, для соединения деталей с

небольшими сечениями. Торцы деталей снимают гидравлическим прессом, затем включают

электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки – сварка оплавлением. При этом способе

стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке

образуется большое число микродуг, расплавляющих металл. После оплавления стык

сжимается гидравлическим прессом. Сварку оплавлением применяют для соединения

деталей больших сечений, кроме того – деталей из разнородных материалов.

Еще один вид контактной сварки – точечная сварка, подразделяемая на одноточечную,

двухточечную и многоточечную.

![]() Контактная сварка может

выполняться различными видами

электрического тока – постоянным,

переменным, пульсирующим.

Контактная сварка может

выполняться различными видами

электрического тока – постоянным,

переменным, пульсирующим.

Термитная сварка

Данный способ заключается в том, что свариваемые детали помещают в

огнеупорную форму, а в установленный сверху тигель засыпается термит –

порошкообразная смесь алюминия с железной окалиной (железные окислы).

Источником тепла служит экзотермическая реакция восстановления. При этом развивается высокая температура (более 2000ºС), образуется жидкий металл, который оплавляет кромки свариваемых изделий, заполняет зазор и образует сварочный шов.

Диффузионная сварка

Диффузионная сварка осуществляется за счет взаимной диффузии атомов

контактирующих частей.

18

Стык свариваемых деталей нагревают индуктором и сжимают плунжером в камере с глубоким вакуумом или в среде инертных газов. Для надежного соединения достаточно относительно небольшой температуры (750-800ºС).

Этим способом можно сваривать тугоплавкие жаропрочные сплавы, металлокерамику, керамику. Для сварки тонких деталей из никелевых, алюминиевых и медных сплавов, а также коррозионно-стойких сталей применяют токи радиочастотного диапазона (50-200 кГц).

Ультразвуковая сварка

Ультразвуковая сварка основана на совместном воздействии механических

колебаний ультразвуковой частоты (20-30 кГц) и небольших сжимающих усилий.

Детали сжимают вибрирующим зажимом, соединенным волноводом с магнитострикционным генератором колебаний. Высокочастотные колебания вызывают нагрев сварного стыка и диффузионное взаимопроникновение атомов соединяемых материалов.

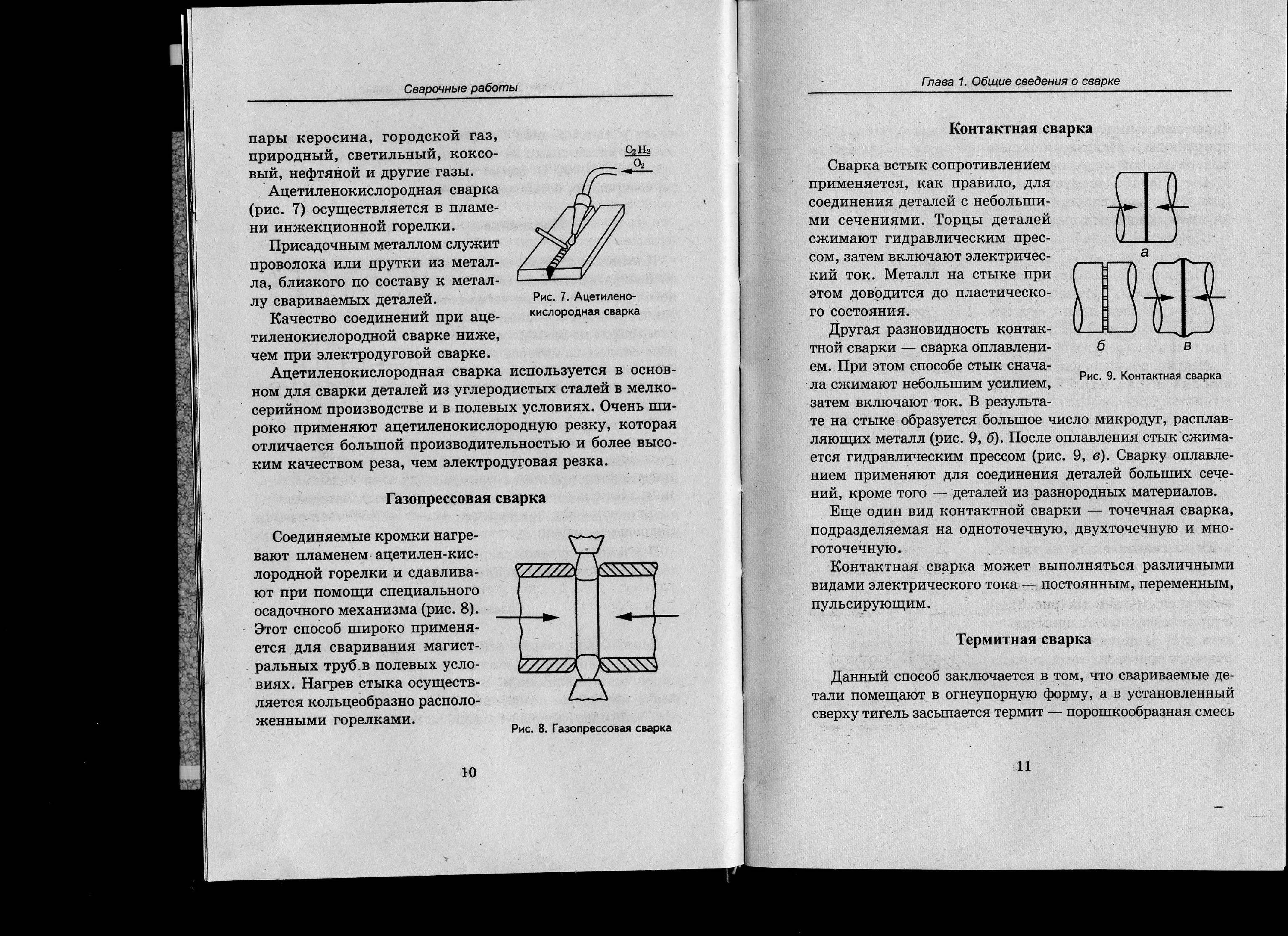

Сварка трением

Сварка трением осуществляется теплом, которое выделяется при вращении одной из

свариваемых деталей относительно неподвижной другой детали под осевым усилием.

![]() Данный способ применяется

для сварки встык мелких деталей,

преимущественно цилиндрической формы.

Данный способ применяется

для сварки встык мелких деталей,

преимущественно цилиндрической формы.

Сварка взрывом

Сварку взрывом применяют для присоединения тонких листов к массивным (плакированные стали медью, латунью, титановыми сплавами). На поверхность свариваемых деталей укладывают слой взрывчатого вещества и взрывают детонатором. Под давлением взрыва лист прочно соединяется с основным материалом.

Печная сварка

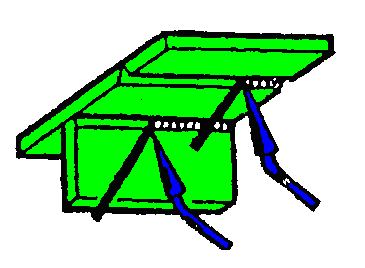

Печная сварка применяется для соединения деталей на цилиндрических поясах

(при соединении труб в рамных конструкциях, при соединении фланцев к трубам).

На стыке соединяемых деталей укладывают латунное или бронзовое кольцо или смазывают стык специальной пастой из порошкообразной бронзы и флюса. Подготовительные таким образом детали нагревают в электропечи до температуры 1100-1150ºС.

Индукционная сварка

Индукционная сварка осуществляется нагревом соединяемых кромок с

помощью индуктора, через который пропускают ток высокой частоты

(5-20 кГц). Затем кромки сжимают специальным осадочным механизмом.

При дугоконтактной сварке труб торцы труб нагревают токами противоположного направления с помощью двух индукторов. Под воздействием этих токов на стыке образуется быстро вращающаяся кольцевая дуга, расплавляющая металл. Соединение завершается сжатием стыка.

Индукционную сварку широко применяют при автоматизированном производстве труб. При этом скатанная в трубу заготовка пропускается через индуктор, который нагревает стык. Затем кромки трубы сдавливаются.

Холодная сварка

Холодная сварка основана на способности кристаллов металла срастаться при значительном давлении.

Лазерная сварка

Лазерная сварка производится концентрированным световым лучом, создаваемым лазером. Температура оси луча достигает 10 000ºС, пятно нагрева имеет размеры от нескольких микрон до нескольких сотых миллиметра.

Общие сведения о металлах и сплавах и их свариваемости

В настоящее время известно более 100 элементов, из которых около 80 являются металлами (железо, медь, алюминий, олово и т.д.), а остальные – неметаллы – металлоиды (углерод, кислород, сера, фосфор и др.).

Отличительными особенностями металлов являются: металлический блеск, способность коваться,

19

свариваться, непрозрачность, хорошие теплопроводность и электропроводность.

Все металлы подразделяются на черные, цветные и редкие.

К черным металлам относятся железо и его сплавы – чугун, сталь.

К цветным металлам относятся медь, алюминий, олово, цинк, свинец, никель, хром, магний и т.д.

К редким металлам относятся золото, серебро, платина.

Основными материалами, применяемыми

в машиностроении и строительстве,

являются сплавы, имеющие по сравнению

с чистыми металлами следующие преимущества:

Основными материалами, применяемыми

в машиностроении и строительстве,

являются сплавы, имеющие по сравнению

с чистыми металлами следующие преимущества:

высокая прочность;

способность изменять свойства при изменении химического состава;

способность улучшать свойства под влиянием термической обработки;

более низкую температуру плавления;

большую жидкотекучесть в расплавленном состоянии;

меньшую усадку

Свариваемость в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа.

Основные свойства металлов и сплавов

Физические свойства

¶ цвет – все металлы непрозрачны. Каждый металл имеет свой характерный цвет. Медь – красный

цвет, алюминий – белый, сталь – светло-серый. При нагреве металл меняет цвет;

¶ удельный вес – вес одного кубического сантиметра вещества в граммах;

¶ теплопроводность – способность металла проводить тепло;

¶ температура плавления – температура, при которой металл переходит из твердого состояния в

жидкое;

¶ расширение – свойство металлов расширяться при нагревании;

¶ электропроводность – способность металлов проводить электрический ток.

Механические свойства

¶ твердость – способность металла сопротивляться внедрению в его поверхность другого более

твердого тела;

¶ прочность – способность металла сопротивляться разрушению при действии на него нагрузки;

¶ упругость – способность металла принимать первоначальную форму и размеры после прекращения

действия нагрузки;

¶ пластичность – способность металла изменять форму и размеры, не разрушаясь под действием

внешних нагрузок, и сохранять новую форму и размеры после снятия нагрузки;

¶ вязкость – способность металла оказывать сопротивление действию ударных нагрузок.

Х имические свойства

коррозиостойкость;

окалиностойкость;

кислотостойкость;

жароупорность.

Технологические свойства

¶ свариваемость – способность металлов давать качественное сварное соединение без трещин, пор и других пороков не только в процессе сварки, но и в процессе эксплуатации сварного соединения при изменяющихся нагрузках, температурах;

¶ жидкотекучесть – способность расплавленных металлов и сплавов заполнять литейную форму (шов), не вытекая из формы (разделки), особенно в вертикальном, горизонтальном и потолочном положениях шва;

¶ ковкость – способность металлов изменять свою форму при обработке давлением;

20

¶ обрабатываемость резанием – способность металла более или менее легко обрабатываться режущим инструментом (резцом, фрезой) при различных операциях механической обработки (резание, фрезерование).

Сварные соединения и швы

Основные типы сварных соединений

Сварным соединением называется неразъемное соединение деталей, выполненное сваркой.

В металлических конструкциях встречаются следующие основные типы сварных соединений:

Стыковое – это сварное соединение двух элементов, примыкающих друг к другу

торцовыми поверхностями.

![]()

Нахлесточное – сварное соединение, в котором сваренные элементы расположены

параллельно и частично перекрывают друг друга.

Тавровое – сварное соединение, в котором торец одного элемента примыкает под

углом и приварен к боковой поверхности другого элемента.

Угловое – сварное

соединение двух элементов, расположенных

под углом и

Угловое – сварное

соединение двух элементов, расположенных

под углом и

сваренных в месте примыкания их краев.

![]() Торцовое – сварное

соединение, в котором боковые поверхности

сваренных

Торцовое – сварное

соединение, в котором боковые поверхности

сваренных

элементов примыкают друг к другу.

Классификация сварных соединений и швов

Сварные соединения и швы можно классифицировать по ряду характерных признаков:

в

иду

соединения;

иду

соединения;

конфигурации и протяженности;

виду сварки;

положению, в котором выполняется сварка;

способу удержания расплавленного металла шва;

количеству наложения слоев;

материалу, который применяется для сварки;

расположению свариваемых деталей относительно друг друга;

форме свариваемой конструкции;

действующему на шов усилию;

объему н6аплавленного металла;

форме подготовительных кромок

Форму подготовки кромок под сварку характеризуют следующими параметрами:

угол разделки кромок L;

зазор между стыкуемыми кромками а;

величина притупления кромок S;

длина скоса листа (L) при соединении металлов разной толщины;

смещение кромок относительно друг друга @.

Сварной шов – это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

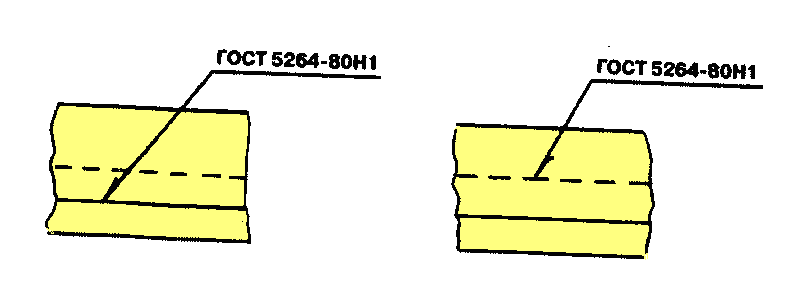

Сварные швы могут быть стыковыми и угловыми. Стыковой – это сварной шов стыкового соединения. Угловой – это сварной шов углового, нахлесточного и таврового соединений (ГОСТ 2601-84).

Виды сварных швов

21

стыковой плоский и выпуклый

угловой выпуклый и

вогнутый

стыковой плоский и выпуклый

угловой выпуклый и

вогнутый

нижний горизонтальный вертикальный потолочный

Сварные швы подразделяются также по положению в пространстве (ГОСТ 11969-79): нижнее – Н и в лодочку – Л; полугоризонтальные - Пг; горизонтальные – Г; полувертикальные – Пв; вертикальные – В; полупотолочные – Пп; потолочные – П.

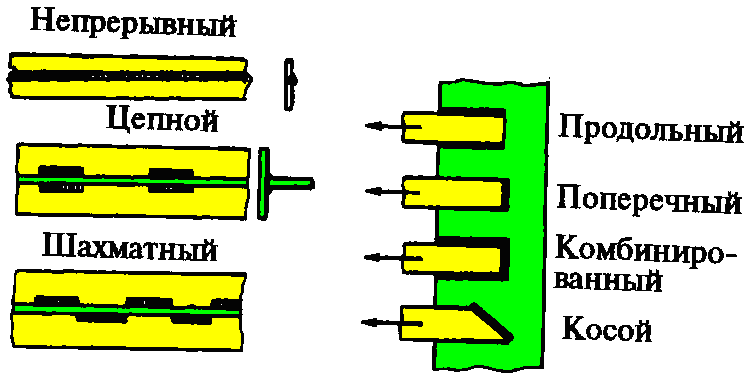

По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными.

По отношению к направлению действующих усилий швы подразделяются на: продольные, поперечные, комбинированные и косые.

Характеристика шва состоит из следующих элементов:

обозначение стандарта на типы и конструктивные элементы швов;

буквенно-цифровое обозначение сварных швов, которое принято в данном стандарте;

условное обозначение способа сварки, принятого в стандарте (может не указываться);

для угловых, тавровых и нахлесточных соединений – знак профиля шва и размер его катета;

размер длины провариваемого участка (для прерывистых швов), шага и знака, которые обозначают шахматный или цепной шов;

вспомогательные знаки.

Государственные стандарты на условные обозначения швов сварных соединений

Государствен ный стандарт |

Наименование ГОСТа |

Вид соединения |

Условные обозначения швов |

5264 - 69 |

Швы сварных соединений. Ручная дуговая сварка. |

Стыковое |

С1 – С25 |

Угловое |

У1- У11 |

||

Тавровое |

Т1- Т11 |

||

Нахлесточное |

Н1 – Н3 |

||

11534 - 75 |

Тоже (под острым и тупым углами) |

Угловое |

У11- У15 |

Тавровое |

Т11- Т15 |

||

14771 - 76 |

Швы сварных соединений. Дуговая сварка в защитном газе. |

Стыковое |

С1 – С27 |

Угловое |

У1- У10 |

||

Тавровое |

Т1- Т9 |

||

Нахлесточное |

Н1 – Н4 |

Основные виды сварки обозначаются следующим образом:

Р – ручная дуговая сварка (штучным электродом);

Ф – дуговая сварка под слоем флюса;

УП – сварка в активном газе (или же в смеси инертного и активного газов) плавящимся электродом;

И П

– сварка в инертном газе плавящимся

электродом;

П

– сварка в инертном газе плавящимся

электродом;

ИН – сварка в инертном газе неплавящимся электродом;

Г – газовая сварка;

Пл – плазменная сварка;

ЭЛ – электроннолучевая сварка

ВЫВОД

Итак, «успевает тот, кто никуда не торопится».

Именно этой поговорки следует придерживаться, когда вы занимаетесь сваркой. Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

22

Студент должен знать: общие сведения об основных видах сварки; основные типы сварных соединений; классификацию и обозначение сварных швов; понятие о свариваемости металлов; основные свойства металлов и сплавов; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять сварные соединения стыковых, угловых, тавровых и нахлесточных швов; выполнять подготовку кромок под сварку; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при сварных соединениях и швах; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Какой процесс называется сваркой?

2. По каким физическим признакам классифицируются сварочные процессы?

3. Как классифицируются металлы и сплавы?

4. Какие зоны различают в сварном соединении?

5. Назовите сварные швы по виду соединения.

6. Какие виды сварных швов по расположению в пространстве вы знаете?

7. Как характеризуются формы подготовки кромок под сварку?

8. Как характеризуется форма сварных швов?

9. Какое сварное соединение называется стыковым?

10. Чем отличается стыковое соединение от нахлесточного?

11. Какое сварное соединение называется тавровым?

12. Чем отличается угловое соединение от торцового?

13. Какими буквами обозначаются основные виды сварного соединения?

14. Что называется свариваемостью сталей?

23

Тема № 3 «Сварочная дуга и ее свойства»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; последовательности приемов сварочной дуги и ее разновидностей; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Сварочная дуга и ее разновидности.

2. Условия зажигания и устойчивого горения дуги.

3. Способы зажигания сварочной дуги.

4. Перенос расплавленного металла сварочной дугой.

ХОД УРОКА

Знание – прекрасно, и само по себе стоит

усилий человека, но оно в тысячу раз

прекраснее, когда становится силою и

порождает доблесть.

Франсуа Пьер Гийон Гизо

Здравствуйте, уважаемые студенты!

Сегодня на уроке мы рассмотрим основные виды сварочной дуги, то есть прежде чем перейти ко всему что с ней связано, позволю себе рассказать немного об организации труда, о том, как оборудовать рабочее место, какие выбрать инструменты и какие использовать материалы. Итак, начнем…

Сварочная дуга и ее разновидности

Сварочная дуга – это мощный устойчивый электрический разряд в газовой среде между двумя электродами, или между электродами и изделием.

В 1802 году российский ученый В.В.Петров открыл явление электрического дугового

разряда и указал на возможность использования его для расплавления металлов (применение

в электродуговом освещении, при электрическом нагреве, плавке и сварке металлов).

В.В.Петров первым открыл явление электрической дуги, установил влияние сечения.

Сварочные дуги классифицируются по ряду признаков:

¶ принципу действия – сварочные дуги прямого, косвенного и комбинированного действия;

¶ роду тока – дуга постоянного тока и дуга переменного тока (трехфазного или однофазного);

¶ длительности горения – (стационарная

дуга, импульсная дуга);

длительности горения – (стационарная

дуга, импульсная дуга);

¶ полярности постоянного тока – дуга прямой полярности и обратной полярности;

¶ степени сжатия – свободная или сжатая дуга;

¶ виду среды, в которой происходит горение дуги – открытая, закрытая и дуга в среде защитных

газов;

¶ виду применяемого электрода – дуга с плавящимся и неплавящимся электродом;

¶ виду статической вольтамперной характеристики – дуга с жесткой, подающей и возрастающей

характеристикой;

¶ длине дуги – короткая, нормальная и длинная.

Дугу называют «короткой», если

длина ее составляет 2-4мм. Длина «нормальной»

дуги 4-6мм. Дугу длиной более 6мм называют

«длинной».

Дугу называют «короткой», если

длина ее составляет 2-4мм. Длина «нормальной»

дуги 4-6мм. Дугу длиной более 6мм называют

«длинной».

По принципу работы различают сварочные дуги:

¶ дугой прямого действия называется дуговой разряд, который происходит

между электродом и деталью (изделием);

¶ косвенной дугой называется дуговой разряд между двумя электродами

(атомно-водородная сварка);

24

¶ комбинированной дугой называется сочетание дуги прямого и дуги косвенного действия.

В зависимости от того, в какой среде

происходит дуговой разряд, различают

три

В зависимости от того, в какой среде

происходит дуговой разряд, различают

три

основные разновидности:

¶ открытую дугу, горящую в воздухе, где в состав газовой среды входит воздух

с примесями паров свариваемого металла, материала электродов и материала

электродных покрытий;

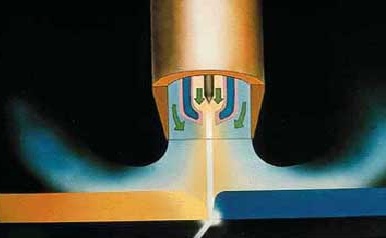

¶ закрытую дугу, горящую под флюсом, в которой газовая среда зоны дуги

состоит из паров основного металла, присадочной проволоки и защитного флюса;

¶ дугу, горящую в среде защитных газов (также является закрытой дугой).

В этом случае газовая среда в зоне других состоит из защитного газа, паров основного

металла и металла проволоки.

Условия зажигания и устойчивого горения дуги

Сварочная дуга должна иметь определенные технологические условия, обеспечивающие:

б

ыстрое

зажигание;

ыстрое

зажигание;устойчивое горение;

малая чувствительность к изменениям ее длины в определенных пределах;

быстрое повторное зажигание (возбуждение) после обрыва;

необходимое проплавление основного металла

Условия зажигания и устойчивого горения дуги завися от факторов:

с

остав

обмазки при сварке штучными электродами;

остав

обмазки при сварке штучными электродами;род тока (постоянный или переменный);

прямая или обратная полярность при сварке на постоянном токе;

диаметр электрода;

температура окружающей среды

При сварке на постоянном токе напряжение холостого хода не превышает 90В, а на переменном токе – 80В.

Технические особенности горения дуги на постоянном или переменном токе выражаются в том, что дуга, как гибкий газовый проводник, может отклоняться от нормального положения под воздействием магнитных полей, создаваемых вокруг дуги и в свариваемом изделии. Магнитные поля воздействуют на движущиеся заряженные частицы столба дуги и тем самым воздействуют на всю дугу. Такое явление принято называть магнитным дутьем.

Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся:

с

варка

короткой дугой;

варка

короткой дугой;подвод сварочного тока к точке, максимально близкой к дуге;

наклон электрода в сторону действия магнитного дутья;

размещение у места сварки дополнительных ферримагнитных масс.

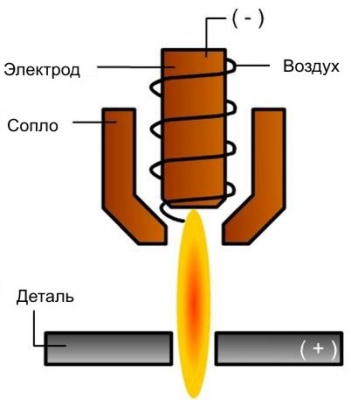

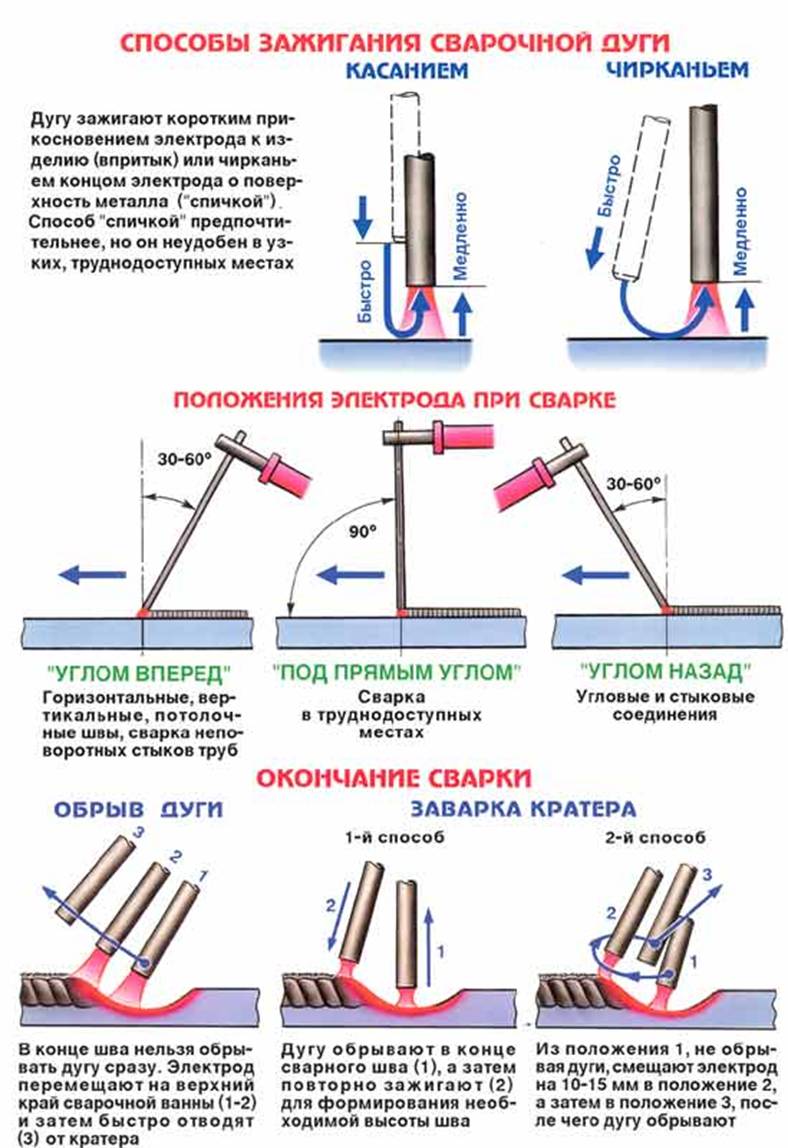

Способы зажигания сварочной дуги

Первый способ

Первый способ (пробой воздуха) возможен только при больших напряжениях, например, при напряжении 1000В и зазоре между электродами в 1мм. Такой способ возбуждения дуги обычно не применяется из-за опасности высокого напряжения.

При питании дуги током высокого напряжения (более 3000В) и высокой частоты (150-250кГц) можно получить пробой воздуха при зазоре между электродом и деталью до 10мм. Такой способ зажигания дуги менее опасен для сварщика и его нередко используют.

Второй способ

Второй способ зажигания дуги требует разности потенциалов между электродом и изделием 40-60В,

25

п

оэтому

применяется чаще всего.

оэтому

применяется чаще всего.

Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь. В момент, когда электрод отводится от изделия, электроды, которые находятся на нагретом от короткого замыкания катодном пятне, отрываются от атомов и электростатическим притяжением двигаются к аноду, образуя электрическую дугу. Дуга быстро стабилизируется (в течение микросекунды). Электроны, которые выходят с катодного пятна, ионизируют газовый промежуток и в нем появляется также полный ток.

Скорость зажигания дуги зависит:

Скорость зажигания дуги зависит:

от характеристик источника питания;

от силы тока в момент соприкосновения электрода с изделием;

от времени их соприкосновения;

от состава газового промежутка

Повторное зажигание сварочной дуги после угасания из-за коротких замыканий каплями электродного металла будут возникать самопроизвольно, если температура торца электрода будет достаточно высокой.

Способы зажигания сварочной дуги

26

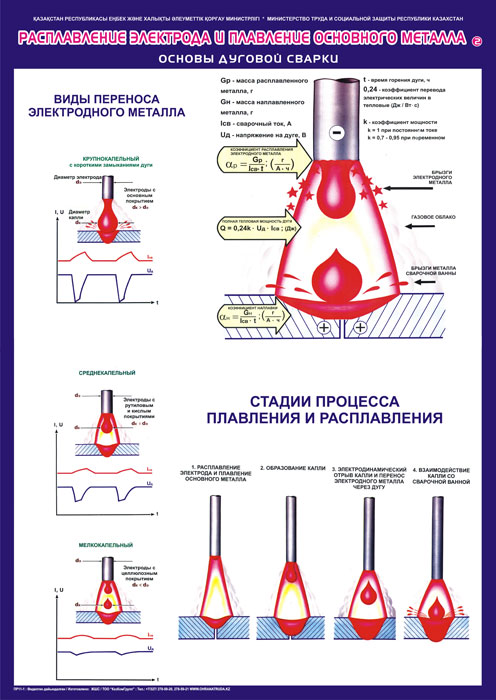

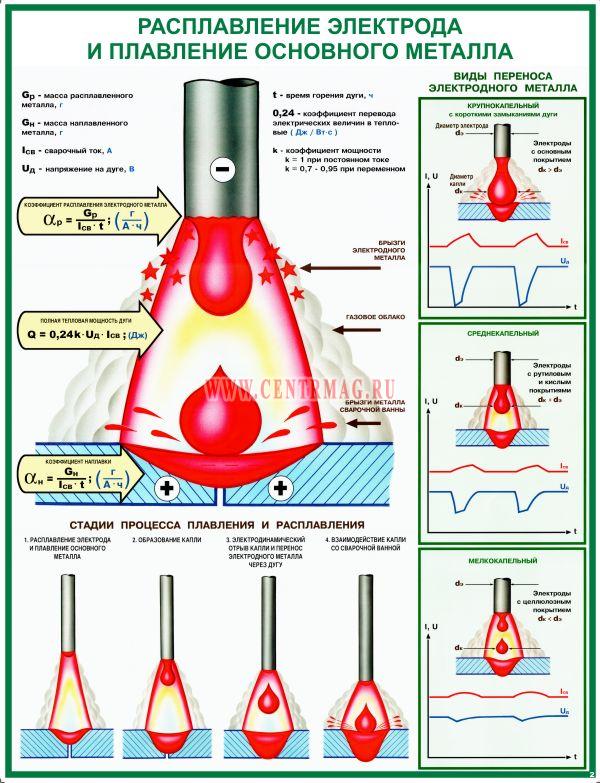

Перенос расплавленного металла сварочной дугой

В процессе сварки плавящимся электродом на его конце под действием высокой температуры происходит расплавление металла, образование капли, отрыв этой капли и перенос ее на изделие. В зависимости от размера капель и скорости их образования различают капельный и струйный перенос электродного металла на изделие.

Размер капель и скорость их образования зависят:

от вида дуговой сварки;

от силы тока;

от длины дуги;

от диаметра электродов и других факторов

При ручной дуговой сварке в виде капель переносится примерно 95% электродного металла, остальные 5% составляют брызги металла и пары, значительная часть которых осаждается на изделие.

Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

При струйном переносе электродного металла образуются мелкие капли, которые непрерывно

следуют одна за другой, составляя цепочку (струю). Струйный перенос металла возникает при большой плотности тока (при сварке проволокой малого диаметра). Так, при полуавтоматической сварке в аргоне проволокой диаметром 1,6мм струйный перенос металла начинается при токе величиной около 300А. При сварке на токах, ниже этого значения, наблюдается капельный перенос металла.

При сварке штучными электродами струйный перенос электродного металла невозможен из-за невысокой плотности тока на электроде (порядка 10-20 А/мм²).

27

ВЫВОД

Итак, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов.

При переносе металла с электрода в сварочную ванну компоненты электродного металла и металла сварочной ванны вступают во взаимодействие с различными газами и жидким шлаком. В результате химический состав наплавленного металла может значительно отличаться от химического состава электродов и основного металла. Высокая температура сварочной ванны еще больше усложняет этот процесс.

Студент должен знать: теоретические основы сварочной дуги и ее разновидности; условия зажигания и устойчивого горения дуги; перенос металла через дугу; структуру сварочной дуги; основные характеристики тепловых свойств сварочной дуги; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять перенос расплавленного металла сварочной дугой; способы зажигания сварочной дуги; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при зажигании сварочной дуги и переноса металла; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Что называют сварочной дугой?

2. Какие разновидности сварочных дуг существуют и как они классифицируются?

3. Из каких участков состоит дуговой промежуток?

4. Какие особенности имеет сварочная дуга?

5. Какой показатель называют погонной энергией сварки?

6. Каковы способы зажигания дуги?

7. Чем отличаются капельный и струйный перенос электродного металла?

8. Какие дуги называются короткими, нормальными, длинными?

9. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги.

10. Что такое магнитное дутье и как оно проявляется?

11. Каковы меры борьбы с магнитным дутьем?

12. Объясните сущность переноса металла через дугу в процессе сварки.

13. Какие виды переноса металла через дугу вы знаете?

14. При каких видах сварки происходят процессы капельного переноса металла через дугу?

15. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

28

Тема № 4 «Металлургические процессы при проведении сварочных работ.

Сварочная проволока и электроды»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; последовательности металлургических процессов при сварке; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Металлургические процессы при сварке.

2. Проволока сварочная стальная.

3. Порошковая проволока.

4. Электродные материалы.

5. Флюсы для дуговой и электрошлаковой сварки.

6. Условия хранения и транспортировки сварочных материалов.

ХОД УРОКА

Если говорить о том, как много нужно

знать, то не лучше ли знать главное?

Зная главное, не лучше ли претворять

эти знания в поступки?

Чжу Си

Здравствуйте, уважаемые студенты!