- •3.4. Цепные передачи

- •3.4.1. Общие сведения и детали передач

- •3.4.2. Геометрия и кинематика передач

- •3.4.3. Критерии работоспособности и расчет цепных передач

- •14. Определить число входов цепи в зацепление с обеими звездочками (число ударов) за 1 секунду: . (4.2.11)

- •4.3. Конструирование ременных передач

- •4.3.1. Порядок расчета ременных передач

- •Лекция 25

- •Тема 23 цепные передачи

- •23.1. Общие сведения

- •23.2. Приводные цепи

- •23.3. Особенности работы цепных передач

- •23.4. Звездочки

- •23.5. Силы в ветвях цепи

- •23.6. Характер и причины отказов цепных передач

- •23.7. Расчет передачи роликовой (втулочной) цепью

- •23.8. Натяжение цепи. Кпд цепных передач

- •Контрольные вопросы

3.4.3. Критерии работоспособности и расчет цепных передач

Основным критерием работоспособности приводных цепей является износостойкость их шарниров. Долговечность втулочных и роликовых цепей, подобранных по критерию износостойкости, может быть 2000..5000 часов и более; цепные передачи с зубчатыми цепями имеют срок службы 8000... 10 000 часов. Для закрытых передач, работающих при значительных внешних динамических нагрузках, критерием работоспособности может быть сопротивление усталости элементов цепи, причем усталостному разрушению в первую очередь подвержены пластины.

Расчет передач с втулочными и роликовыми цепями. Как показывают теоретические и экспериментальные исследования, нагрузочная способность цепи прямо пропорциональна давлению в шарнирах, а долговечность — обратно пропорциональна. Поэтому в основу расчета цепных передач положено условие, по которому можно вести проверочный расчет передачи:

![]() (3.151)

(3.151)

Где p — расчетное среднее давление в шарнире; Ft = 2T/d — передаваемая окружная сила; Т — вращающий момент; d — диаметр делительной окружности звездочки (если задана мощность Р передачи, то Ft= P/ν,

где ν — скорость цепи); А0П ≈ d0 b0 ≈ (0,25...0,28)t2 — площадь проекции опорной поверхности шарнира; d0 — диаметр валика; b0 — длина втулки; [р]— допускаемое среднее давление в шарнирах, установленное для типовой передачи, работающей в средних условиях эксплуатации, при постоянной нагрузке и долговечности 3000...5000 часов; К — коэффициент эксплуатации, учитывающий конкретные особенности рассчитываемой передачи; m — число рядов цепи.

Допускаемое среднее давление [р] в шарнире в зависимости от угловой скорости со, малой звездочки и шага цепи t приведены в табл. 3.19.

Коэффициент эксплуатации

![]() (3.152)

(3.152)

где К1 — коэффициент динамичности нагрузки (при спокойной нагрузке К1 = 1, при толчках К1 = 1,2...1,5, при сильных ударах К1 = 1,8); К2 — коэффициент, учитывающий межосевое расстояние (К2 = 1 при а = (30...50)/; К2 = 1,25 при а < 30/; К2 = 0,9 при а > 50/); К3 — коэффициент, учитывающий способ смазывания (при непрерывном смазывании К3 - 0,8, при капельном К3 = 1, при периодическом К3 = 1,5); К4 — коэффициент

Таблица 3.19

режима работы (односменная К4= 1, двухсменная К4 = 1,25, трехсменная К4 = 1,45); К5 — коэффициент, учитывающий наклон межосевой линии к горизонту (≤ 70° К5 = 1, > 70° К5 - 1,25, так как при вертикальном расположении передачи увеличивается давление в шарнирах за счет массы цепи); К6 — коэффициент монтажа передачи (передвигающиеся опоры К6 = 1, при наличии оттяжных звездочек или нажимных роликов К6 = 1,15, нерегулируемое натяжение К6 = 1,25).

При проектном расчете ориентировочное значение шага цепи t определяется по формуле

![]() (3.153)

(3.153)

где Т1 — вращающий момент на ведущей звездочке^, имеющей число зубьев z1 m — число рядов цепи.

Поскольку допускаемое давление [р] в шарнирах, в свою очередь, зависит от шага цепи (см. табл. 10.2), предположительно последний выбирается по табл. 3.18 в зависимости от рекомендуемой угловой скорости малой звездочки.

При расчете передач с роликовыми цепями следует ориентироваться на применение цепей типа ПРЛ как самых экономичных; цепи типа ПР имеют большую нагрузочную способность, но они вдвое дороже. Во всех случаях предпочтительной является однорядная цепь; многорядных цепей следует по возможности избегать.

Расчет передач с зубчатыми цепями. В соответствии со стандартом число зубьев меньшей звездочки z1 ≥ 17; при выборе 1x следует учитывать, что с его увеличением давление в шарнире, шаг и ширина цепи уменьшаются, а долговечность ее увеличивается.

Для зубчатых цепей с шарнирами качения универсальная методика определения шага пока не разработана, поэтому ориентировочно значение шага выбирается по табл. 3.18 в зависимости от максимально допускаемой угловой скорости меньшей звездочки.

При проектном расчете по выбранному шагу t, передаваемой мощности Р и скорости ν цепи определяют ее ширину b по формуле

![]() (3.154)

(3.154)

где К1 — коэффициент динамичности нагрузки (при спокойной нагрузке К1 =1, при нагрузке с толчками К1 = 1,2...1,5, при ударной нагрузке К1 = 1,8); Kν — коэффициент скорости, учитывающий снижение нагрузочной способности из-за центробежных сил (при ν ≤ 10 м/с Kv= 1, при ν ≥ 10 м/с Kν ≈ 1,1...2,0).

Расчетную величину b округляют до ближайшего стандартного значения.

Усилия в передаче. В цепной передаче в отличие от ременной предварительное натяжение обычно не требуется, поэтому силы F1 и F2, действующие на ведущую и ведомую ветви цепи, равны

![]() (3.155)

(3.155)

где Ft = 2T/d — окружная сила; Fq = kfqga — натяжение от провисания

ведомой ветви цепи; q — масса одного метра цепи; g — ускорение свободного падения; а — межосевое расстояние; kf — коэффициент провисания цепи (для горизонтальных передач kf = 6, для вертикальных kf = 1, при угле наклона 40° kf=3, так как чем меньше угол наклона, тем больше провисание цепи); Fν = qν2 — натяжение от центробежных сил, где ν=ωzt/2π=nt/60 — скорость цепи.

Влияние на натяжение цепи динамических нагрузок учитывается в расчетах введением коэффициента динамичности К1.

При средних скоростях движения цепи (до 15 м/с) нагрузка R на валы цепной передачи равна

![]() (3.156)

(3.156)

где k- 1,15 для горизонтальной и k = 1,05 для вертикальной передачи. Эту силу можно считать направленной по линии центров.

В ответственных передачах цепи проверяют на статическую прочность по формуле

![]() (3.157)

(3.157)

где Q — разрушающая нагрузка; [Sц] — допускаемый коэффициент запаса статической прочности цепи ([Sц] = 10...20 для втулочных и роликовых цепей; [Sц] = 20...40 для зубчатых цепей; данные для средних скоростей и средних сроков службы цепи; большие значения для более тяжелых цепей).

его элементов.

ковка; штамповка |

литьё составные |

da = 100,...,500 мм; S = 2,2m + 0,05b2; dcт = 1,55 d, где d - диаметр вала; lст=(1…1,5)d; R ≥ 6; γ ≥ 7° |

da > 500 мм S = 2,2m + 0,05b2; h = 0,1b2; S0 = 1,2 S; dcт = 1,55 d, где d - диаметр вала; lст=(1…1,5)d; R ≥ 6; γ ≥ 7° |

c = 0,5(S + δст) ≥ 0,25 b2; δст≈ 0,3d (δст – минимальная толщина ступицы ) |

|

При изображении открытых колес на чертеже пользуютс теми же рекомендациями, что и для закрытых.

4.2. Конструирование цепных передач

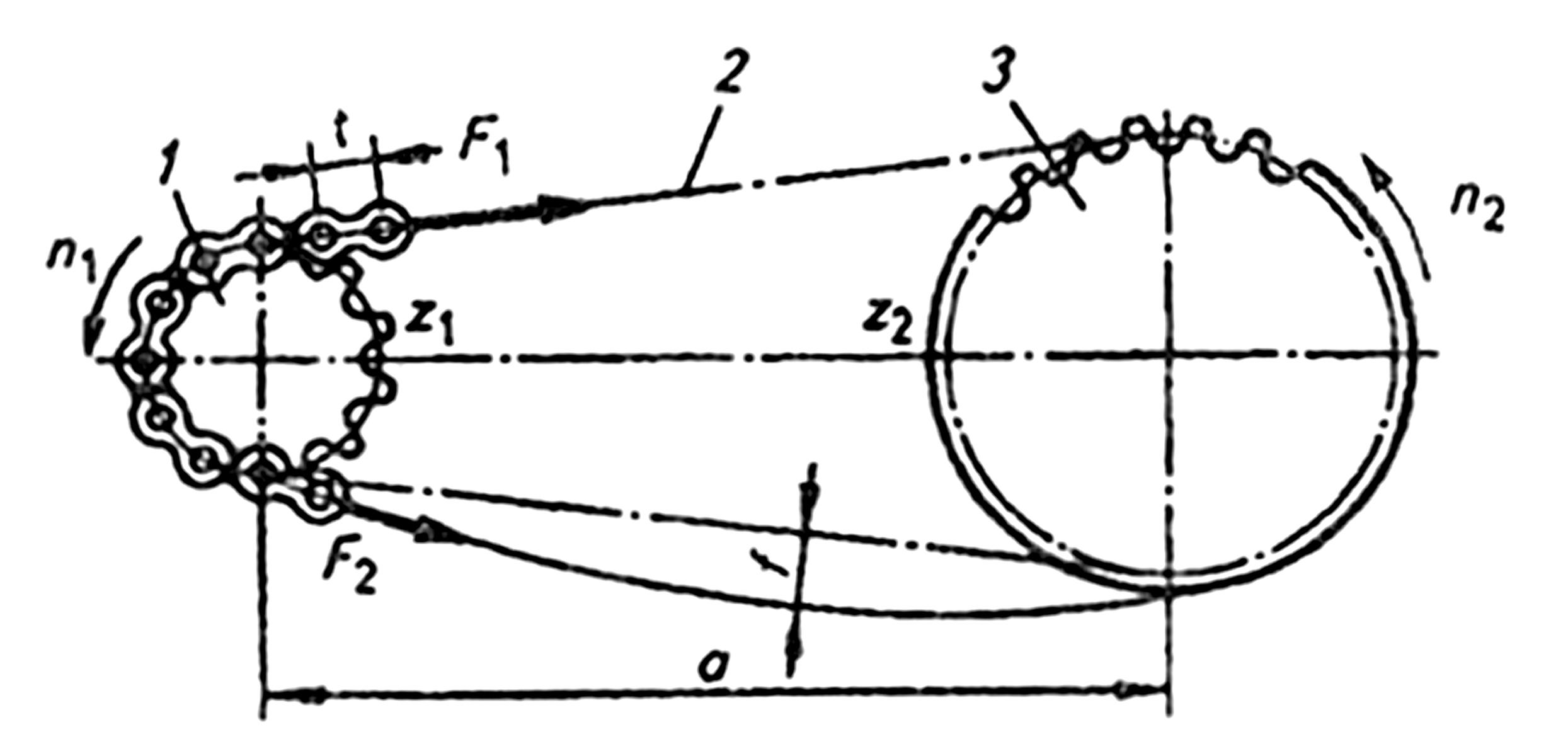

Цепные передачи, как и ременные, являются передачами с гибкой связью. Они схожи по структуре – цепная передача состоит из двух звездочек, соединяемых цепью (рис 4.2.1), но отличаются принципом действия: ременная передача – передача трением, цепная передача – это передача зацеплением.

Рис. 4.2.1. Цепная передача: 1, 3 – ведущая и ведомая звездочки; 2 – цепь

Цепные передачи имеют меньшие габариты, чем ременные, работают при больших нагрузках без проскальзывания и меньше нагружают валы. Они способны передавать мощность до 100 кВт при скорости цепи до 15 м/с и межосевых расстояниях до 8 м. Потери на трение сравнительно невелики: (η = 0,92…0,96). Условия эксплуатации открытых цепных передач достаточно сложные: пыль, попадающая в шарниры цепи, значительно ухудшает условия трения соприкасающихся поверхностей, что обуславливает сравнительно быстрое изнашивание шарниров, детали цепных передач подвергаются значительной коррозии и изнашиванию, работа цепных передач часто сопровождается значительными колебаниями нагрузки, вибрацией и дополнительной деформацией деталей.

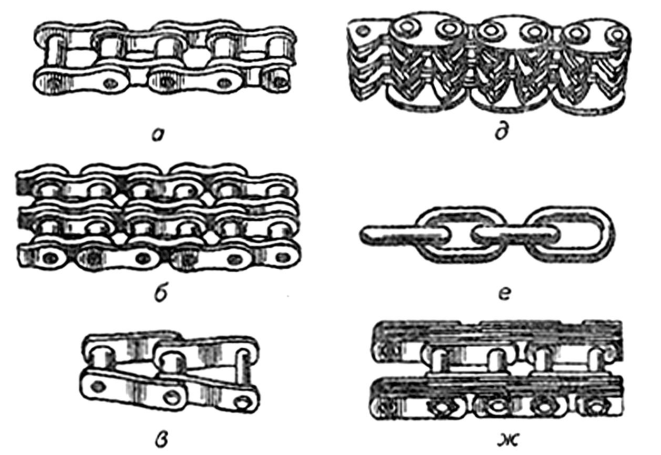

Цепи подразделяются на приводные (рис. 4.2.2, а…д), тяговые, используемые с различными рабочими органами (скребками, ковшами и др.) в транспортерах, подъемниках, элеваторах, грузовые (рис. 4.2.2, е…з).

Рис.4.2.2. Типы цепей: а – приводная роликовая однорядная, б – то же, двухрядная; в – то же, с изогнутыми пластинами; г – приводная зубчатая с направляющими пластинами; е, д – грузовая круглозвенная, ж – то же пластинчатая, з – то же, тяговая втулочная

В приводах машин применяются роликовые, втулочные и зубчатые цепи. Они состоят из соединенных с помощью шарниров звеньев, обеспечивающих гибкость цепи.

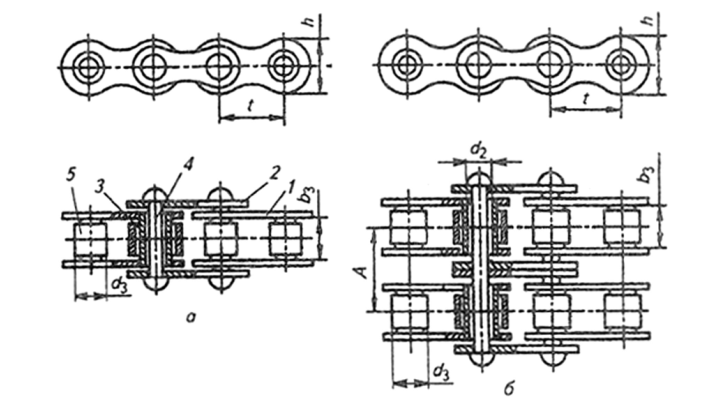

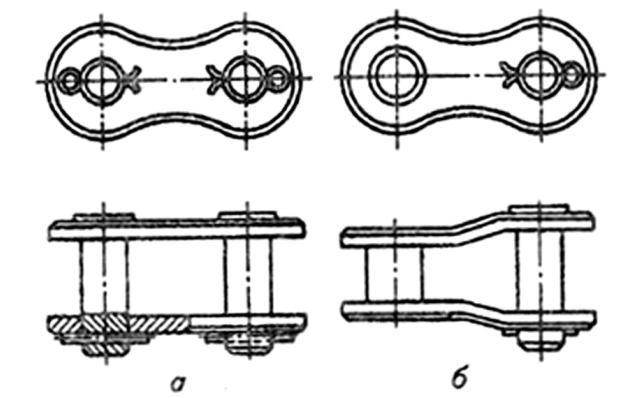

Роликовые цепи имеют следующую конструкцию: каждое звено (рис. 4.2.3, а) состоит из двух внутренних пластин 1, напрессованных на втулку 3, и двух наружных пластин 2, напрессованных на валик 4. Втулка надета на валик. На втулке свободно вращается ролик 5. Наличие ролика позволяет исключить трение скольжения и уменьшить износ зубьев звездочек. При передаче больших нагрузок и скоростей применяют многорядные цепи (рис 4.2.3, б). Они состоят из тех же элементов, что и однорядные. Но валики в них удлиненные. Звенья цепи неразъемные. Концы цепи соединяют звеном (рис. 4.2.4, а), валик расклепывают или крепят шплинтом. При использовании цепей с нечетным числом звеньев применяют специальные переходные звенья (рис. 4.2.4, б). Поэтому цепи с четным числом звеньев предпочтительнее.

Рис. 4.2.3. Приводные роликовые цепи

а – однорядная:1, 2 соответственно внутренняя и наружная пластины, 3 – втулка,

4 – валик, 5 - ролик; б - двухрядная

Рис. 4.2.4. Звенья цепи

а – соединительное; б – переходное

ГОСТ 13568 – 97 устанавливает следующие типы роликовых цепей: ПРА – роликовые однорядные нормальной точности; ПР (табл.4.2.1) – роликовые однорядные повышенной точности (двухрядные 2ПР, трехрядные 3ПР, четы-рехрядные 4ПР); ПРД – длиннозвенные, ПРИ – с изогнутыми пластинами.

Основной геометрический параметр цепи – шаг t, основная силовая характеристика – разрушающая нагрузка Fразр.

Пример условного обозначения роликовой однорядной цепи с шагом t = 19,05 и разрушающей нагрузкой Fразр = 31,8 кН :

Цепь ПР-19,05-3180 ГОСТ 13568–97.

Втулочные цепи. Однорядные ПВ и двухрядные 2ПВ шага 9,525 мм по ГОСТ 13568 – 97 не имеют роликов. Это снижает их стоимость, но увеличивает износ цепи и звездочек, что ограничивает их применение.

Зубчатые цепи (рис 4.2.5) состоят из набора пластин 1, шарнирно соединенных с сегментными валиками 2. Чтобы исключить боковое сползание цепи со звездочек применяют направляющие пластины 3. К достоинствам зубчатых передач следует отнести плавность и бесшумность работы при высоких скоростях (до 35 м/с), к недостаткам – сложность изготовления, высокую стоимость и сравнительно большую массу. Типы и основные параметры зубчатых цепей установлены ГОСТ 13552 –81, параметры зубьев звездочек ГОСТ 13576 – 81.

Рис. 4.2.5. Зубчатая цепь

Пример условного обозначения приводной зубчатой цепи типа 1 (с односторонним зацеплением) с шагом t = 19,05, разрушающей нагрузкой Fразр = 74 кН и рабочей шириной b = 45 мм:

Цепь ПЗ-1-19,05-74-45 ГОСТ 13552–81.

Материалы для изготовления цепей и звездочек. Детали цепей изготовляют из стального холоднотянутого проката: пластины – из сталей 45, 50, 40Х, 40ХН и других с последующей закалкой до твердости HRC> 32; валики, втулки и ролики из сталей 15, 15Х, 20Х, 12ХНЗА, 38ХМЮА с последующей цементацией или азотированием до твердости HRC 50...63. Для пластин цепей типов ПРД и ПРИ допускается применение горячекатаного проката. Для звездочек используют стали 40, 45, 40Х с закалкой ТВЧ до твердости HRC> 45 или низкоуглеродистые стали 15, 15Х, 20, 20Х, 12ХНЗА и др. с цементацией до твердости HRC 54...62; для звездочек больших размеров — стальное литье 45Л. Звездочки тихоходных (v < 2 м/с) и малонагруженных передач изготовляют из чугуна СЧ 18, СЧ 20 с термообработкой до HRC 35.

Натяжение цепи. При эксплуатации цепных передач необходимо постоянно контролировать натяжение цепей и расположение в одной плоскости ведущей, ведомой и натяжной звездочек. Натяжение цепи регулируют, перемещая одну из звездочек. Натяжную звездочку располагают как внутри, так и снаружи контура цепи. Натяжение считается нормальным (ГОСТ 13568—97), если при межосевом расстоянии передачи а = 1000 мм стрела провисания ведомой ветви цепи f = 40 мм ± 10 мм при приложении усилия 160Н±10Н. При увеличении или уменьшении а на каждые 100 мм f соответственно увеличивается или уменьшается на 4 мм ± 1 мм.

Смазывание. Способ смазывания зависит от условий эксплуатации передачи. При скорости до 4 м/с цепь периодически смазывают с помощью ручной масленки индустриальным, цилиндровым или трансмиссионным маслом. Жидкая смазка способствует проникновению абразивных частиц в шарниры цепи и ускоряет процесс изнашивания. В тяжелонагруженных приводных передачах используют солидол, пластичную смазку ЦИАТИМ-201, что значительно повышает ресурс работы передачи, и графитную смазку БВН-1.

Перспективными считают цепи, трущиеся поверхности которых покрыты антифрикционными материалами, не требующими смазывания.

Защитные устройства. Рекомендуется использовать кожухи из листовой стали, защищающие передачу от пыли и грязи, обеспечивающие безопасность, снижающие шум или из сетки только для защиты обслуживающего персонала.

Хранение. При подготовке к хранению цепи очищают. В процессе наружного осмотра выбраковывают звенья с трещинами или выкрашиванием металла, а также звенья, в наружных пластинах которых проворачиваются валики, а во внутренних — втулки. Затем с помощью специальных приспособлений проверяют удлинение цепи на десяти звеньях в трех равномерно расположенных по всей длине зонах. Предельное увеличение среднего шага цепи по сравнению с номинальным значением должно быть не более 4 %. Годные к дальнейшей эксплуатации цепи проваривают в отработанном автотракторном масле при температуре 90°С в течение 15 мин, затем скатывают в рулон и хранят на складе. Для защиты от коррозионных воздействий цепи упаковывают в промасленную или ингибированную бумагу.

Состояние звездочек определяют внешним осмотром, выявляя трещины и поломки зубьев и ступиц. Затем, измеряя размеры, выявляют степень износа зубьев, шпоночных, шлицевых и резьбовых отверстий, биение венцов. Основным выбраковочным параметром служит износ зубьев.

Критерии работоспособности. Основными причинами выхода из строя цепных передач являются износ шарниров цепи и зубьев звездочек (при этом цепь удлиняется и нарушается ее зацепление со звездочкой), проворачивание валиков и втулок в местах запрессовки (обусловлено низким качеством изготовления), усталостное разрушение пластин по проушинам и роликов по внутреннему и внешнему диаметрам. Основным критерием работоспособности передачи приводной роликовой цепью является износостойкость шарниров цепи. Расчет заключается в проверке цепи по допускаемому давлению для шарниров. Также долговечность цепи проверяется по допустимому числу входов цепи в зацепление с обеими звездочками.

4.2.1. Расчет цепных передач

Исходные данные (получены из кинематического расчета привода):

n1 – частота вращения ведущей звездочки, об/мин;

P1–- передаваемая мощность, кВт или

![]() – вращающий

момент на ведущей звездочке, Нм;

– вращающий

момент на ведущей звездочке, Нм;

и – передаточное отношение.

1.Определить число зубьев ведущей и ведомой звездочек

Число зубьев ведущей звездочки принимают нечетным, по возможности

простым и с учетом передаточного числа: при и≤5 z1расч = 29 – 2 и,

при и >5 z1расч =29 – 1,5 и.

Принять z1 ≥ z1расч до целого нечетного числа. Минимальное число зубьев звездочки при v ≤ 2 м/с принимают 13…15, при v > 2 м/с 17…19.

Следует иметь в виду, что с уменьшением числа зубьев звездочек из-за большого угла поворота шарнира увеличивается неравномерность движения цепи и интенсивность изнашивания шарниров.

Число зубьев ведомой звездочки рассчитывается как z2расч = z1и и далее округляется до целого числа z2. Для исключения нарушения зацепления цепи с зубьями звездочки допустимое максимальное число зубьев звездочки рекомендуется принимать не более 120.

При работе цепи велика вероятность возникновения поперечных колебаний, что вызывает дополнительные поперечные нагрузки. Поэтому при шаге цепи более 50 мм или высоких скоростях для уменьшения динамических нагрузок и габаритных размеров передачи рекомендуется применять двух- или трехрядные цепи.

2. Определить передаточное число по выбранным числам зубьев звездочек ирасч = z2 /z1.

3. Провести сравнение ирасч и и: если разница между ирасч и и превышает 5%, то вернуться к п.2 и изменить значения z1 и z2.; если разница между ирасч и и не превышает 5% , то перейти к п. 4.

Рекомендуется принимать и≤6. При малых скоростях движения цепи допускается и≤ 10. Следует иметь в виду, что с уменьшением передаточного числа плавность работы цепи возрастает.

4. Определить коэффициент эксплуатации Кэ.

Кэ = Кд Ка Ксм КнКреж Крег , (4.2.1)

где Кд – коэффициент динамичности, учитывающий характер нагрузки; Ка – коэффициент межосевого расстояния или длины цепи; Кн – коэффициент наклона передачи к горизонтали; Ксм – коэффициент, учитывающий способ смазывания; Крег – коэффициент, учитывающий способ регулирования пе-редачи; Креж – коэффициент, учитывающий режим или продолжительность работы.

Значения коэффициентов приведены в табл.4.2.1.

Таблица 4.2.1

Значения коэффициентов при расчете цепи по износостойкости шарниров

Коэффициент |

Условие работы |

Значения |

динамичности Кд |

при спокойная нагрузке |

1,0 |

при толчкообразная или переменной нагрузке |

1,25…1,5 |

|

при сильных толчках |

1,8 |

|

Межосевого расстояния или длины цепи Ка |

при а = (30…50)t |

1,0 |

при а < 25t |

1,25 |

|

при а = (60…80)t |

0,9 |

|

способа смазки Ксм |

смазка непрерывная в масляной ванне |

0,8 |

при регулярном капельном смазывании |

1,0 |

|

при периодическом смазывании |

1,5 |

|

наклона передачи к горизонту Кн |

при угле наклона линии центров звездочек к горизонту до 60° |

1,0 |

при угле наклона линии центров звездочек к горизонту более 60° |

1,25 |

|

режима работы Креж |

работа односменная |

1,0 |

Двухсменная |

1,25 |

|

Трехсменная |

1,5 |

|

способа регулирования натяжения цепи Крег |

при регулировании натяжения цепи за счет перемещения звездочки (при подвижных опорах |

1,0 |

при использовании натяжных звездочек или роликов |

1,1 |

|

Для нерегулируемых передач |

1,25 |

5. Определить ориентировочное значение шага цепи (основная формула проектного расчета передачи).

В зависимости от параметра, заданного в исходных данных (Т1 или N1), необходимый шаг цепи, мм определяется по формулам 4.2.1, 4.2.2 или 4.2.3:

а) при задании Т1

,

(4.2.2)

,

(4.2.2)

где – вращающий момент на ведущей звездочке; m – коэффициент рядности: для однорядной цепи m =1, для двухрядной m =1,7, для трехрядной m= 2,5.

Если число рядов цепи неизвестно, для предварительного расчета разрешается принять m =1; [р] – допускаемое давление в шарнирах, МПа (табл.4.2.2.).

Для однорядных цепей типа ПР можно использовать упрощенную зависимость

;

(4.2.3)

;

(4.2.3)

б) при задании N1

.

(4.2.4)

.

(4.2.4)

Таблица 4.2.2

Допускаемое давление в шарнирах роликовых цепей

Шаг цепи t, Мм |

[p],МПа

при частоте вращения малой звездочки,

|

||||||||||

50 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1600 |

2000 |

2400 |

2800 |

|

12,7…15,87 |

35 |

31,5 |

28,7 |

26,2 |

24,2 |

22,4 |

21 |

18,5 |

16,3 |

14,7 |

13,4 |

19,05…25,4 |

35 |

30 |

26,2 |

23,4 |

21 |

19 |

17,5 |

15 |

- |

- |

- |

31,75…38,1 |

35 |

28,7 |

24,2 |

21 |

18,5 |

15 |

15 |

- |

- |

- |

- |

44,45…50,8 |

35 |

26,2 |

21 |

17,5 |

15 |

- |

- |

- |

- |

- |

- |

Выбрать шаг цепи по ГОСТ 13568-97 нормальной серии с учетом t ≥ tрасч.

Таблица 4.2.3

Приводные роликовые однорядные цепи (ГОСТ 13568-97) (рис.4.2.3)

Обозначение цепей |

t, мм |

b1, мм |

d3, мм |

h, мм |

Аоп, мм |

Fразр, кН |

q, кг |

Пр–9,525–9,1 |

9,525 |

5,72 |

6,35 |

8,5 |

28 |

9,1 |

0,45 |

Пр–12,7–18,2 |

12,7 |

5,4 |

8,51 |

11,8 |

40 |

18,2 |

0,65 |

Пр–12,7–18,2* |

12,7 |

7,75 |

8,51 |

11,8 |

50 |

18,2 |

0,75 |

Пр–15,875–23 |

15,875 |

6,48 |

10,16 |

14,8 |

55 |

23 |

0,8 |

Пр–15,875–23* |

15,875 |

9,65 |

10,16 |

14,8 |

71 |

23 |

1,0 |

Пр–19,05–31,8* |

19,05 |

12,7 |

11,91 |

18,2 |

105 |

31,8 |

1,9 |

Пр–25,4–60* |

25,4 |

15,88 |

15,88 |

24,2 |

180 |

60 |

2,6 |

Пр–31,75–89* |

31,75 |

19,05 |

19,05 |

30,2 |

260 |

89 |

3,8 |

Пр–38,1–127* |

38,1 |

25,4 |

22,23 |

36,2 |

395 |

127 |

5,5 |

Пр–44,45–172,4* |

44,45 |

25,4 |

25,7 |

42,4 |

475 |

172,4 |

7,5 |

Пр–50,8–227* |

50,8 |

31,75 |

28,58 |

48,3 |

645 |

227 |

9,7 |

*Цепи,

которые изготавливают двухрядными и

трехрядными; **![]() = 0,28t2,

м

= 0,28t2,

м

Определить скорость цепи, м/с:

![]() .

(4.2.5)

.

(4.2.5)

Определить окружную силу, Н:

![]() (4.2.6)

(4.2.6)

9. Определить давление в шарнирах цепи, МПа:

,

МПа. (4.2.7)

,

МПа. (4.2.7)

10. Провести сравнение р ≤ [р] ,

где [р] – допускаемое давление в шарнирах цепи выбранного шага (табл. 4.2.4):

- если «нет», то или увеличить шаг цепи и перейти к п. 7, или увеличить число рядов цепи (коэффициент рядности m) и перейти к п. 6;

- если «да», то перейти к следующему пункту расчета.

Таблица 4.2.4

Допускаемое давление [р] для роликов цепей, МПа

Частота вращения n1, об/мин |

Шаг цепи t, мм |

|||

12,7; |

19,05;25,4 |

31,75;38,1 |

44,45;50,8 |

|

50 |

34,3 |

34,3 |

34,3 |

34,3 |

200 |

30,9 |

29,4 |

28,1 |

25,7 |

400 |

28,1 |

25,7 |

23,7 |

20,6 |

600 |

25,7 |

22,9 |

20,6 |

17,2 |

800 |

23,7 |

20,6 |

18,1 |

14,7 |

1000 |

22,0 |

18,6 |

16,3 |

– |

1200 |

20,6 |

17,2 |

14,7 |

– |

1600 |

18,1 |

14,7 |

– |

– |

2000 |

16,3 |

– |

– |

– |

2400 |

14,7 |

– |

– |

– |

2800 |

13,4 |

– |

– |

– |

11. Определить межосевое расстояние: а = 40t.

12.

Определить число звеньев цепи:

![]() .

(4.2.9)

.

(4.2.9)

13. Определить длину цепи: L = ω∙ t. (4.2.10)