- •Контрольные вопросы к зачету

- •Основные свойства строительных материалов

- •Минералы и горные породы

- •Минеральные вяжущие вещества

- •Основные свойства строительных материалов

- •Минералы и горные породы

- •Формы залегания метаморфических пород

- •[Править]Состав метаморфических пород

- •[Править]Текстуры метаморфических пород

- •[Править]Структуры метаморфических пород

- •[Править]Наиболее распространённые метаморфические породы [править]Породы регионального метаморфизма

- •[Править]Метаморфические породы образовавшиеся при динамометаморфизме

- •[Править]Фации метаморфизма

- •[Править]Температуры образования метаморфических горных пород

- •[Править]Механизм образования минералов в метаморфических породах

- •[Править]Гранаты

- •[Править]Магнетиты

- •Изверженные горные породы.

- •Осадочные, скальные горные породы.

- •6) Виды природных каменных материалов и их применение в строительстве

- •Минеральные вяжущие в-ва

- •Вяжущие материалы

- •Жидкое стекло

- •6) Гидравлические вяжущие вещества

- •16) Расширяющиеся и напрягающие цементы

- •Коррозия цементного камня и защита от нее

- •4)Бетоны

- •Однородность прочности и класс бетона.

- •Твердение бетона.

- •За марку бетона по морозостойкости

- •По водонепроницаемости

- •Фибробетон

- •Виды ячеистых бетонов. Способы получения.

- •Преимущества ячеистых бетонов

- •Сравнение пенобетона и газобетона

За марку бетона по морозостойкости

принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 5% по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, без потери массы более 5%. Установлены марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

По водонепроницаемости

бетон делят на марки W2, W4, W6, W8 и W12, причем марка обозначает давление воды (кгс/см2), при котором образец-цилиндр высотой 15 см не пропускает воду в условиях стандартного испытания

7)

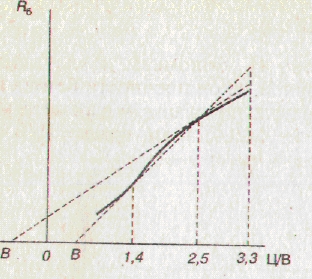

Бетон работает под нагрузкой как единый композиционный материал, и в формировании его прочности участвуют цементный камень (матрица), зерна заполнителя и контактный слой между ними. Иными словами, прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами: • прочностью затвердевшего цементного камня; • прочностью его сцепления с заполнителем. Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента (R) и соотношения количеств цемента и воды (Ц/В). Чем выше марка це- мента, тем при прочих равных условиях будет прочнее цементный камень, так как марка цемента — это в действительности прочность модельного (мелкозернистого) бетона, отформованного и твердевшего в стандартных условиях (см. лабораторную работу № 7). Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20...25 % воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо брать 40...80 % воды от массы цемента. Вода, кроме того, необходима для смачивания поверхности песка и крупного заполнителя: большая удельная поверхность заполнителя требует большего расхода воды (см. § 10.2). Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность. С другой стороны, если не обеспечить необходимую удобоуклады-ваемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью “цементный камень — заполнитель”, что приведет к резкому снижению прочности бетона. Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения (рис. 12.5) подтверждает сказанное выше. Левая ветвь кривой отвечает недоуп-лотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности.

Рис.

12.5. Кривая

зависимости прочности бетона от

количества воды затворения (при неизменном

расходе цемента и способе уплотнения):

1

— слишком жесткие недоуплотненные

бетонные смеси; 2 — смеси с оптимальным

количеством воды затворения (Вопт); 3 —

подвижные смеси; 4 — литые бетонные

Рис.

12.5. Кривая

зависимости прочности бетона от

количества воды затворения (при неизменном

расходе цемента и способе уплотнения):

1

— слишком жесткие недоуплотненные

бетонные смеси; 2 — смеси с оптимальным

количеством воды затворения (Вопт); 3 —

подвижные смеси; 4 — литые бетонные

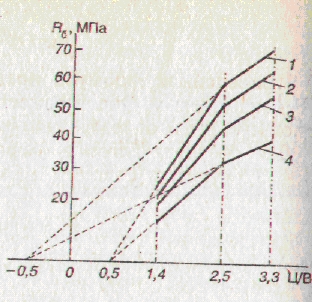

Rц: 1 – Rи = 60 МПа; 2 - Rц = 55 МПа; 3 - Rц = 50 МПа; 4 - Rц = 40 МПа

Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой). Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью. Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии. В обобщенном виде этот показатель именуется коэффициентом качества заполнителей (А), а его численные значения приводятся ниже (см. лабораторную работу № 9).

Рис.

12.6. Фактическая

зависимость прочности бетона R от

цементно-водного отношения (Ц/В)

Рис.

12.6. Фактическая

зависимость прочности бетона R от

цементно-водного отношения (Ц/В)

Рис.

12.7. Прочность

бетона на сжатие R бкак функция Ц/В и

марки цемента

Рис.

12.7. Прочность

бетона на сжатие R бкак функция Ц/В и

марки цемента

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 сут твердения в стандартных условиях). Полученные экспериментальные зависимости R = (Ц/В) представляют довольно сложную кривую, имеющую точку перегиба (рис. 12.6). С некоторым приближением эту кривую в реальном интервале Ц/В (от 1,4 до 3,3) можно аппроксимировать двумя прямыми, описываемыми уравнением вида 232

R = AR(Ц/В ±b).

Приведенная формула предложена И. Боломеем и уточнена Б.Г. Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам. Для обычных бетонов (марок ниже М500) в интервале Ц/В = =1,4...2,5 формула Боломея — Скрамтаева имеет вид

R = AR(Ц/В-0,5),

а для высокопрочных бетонов при Ц/В = 2,5...3,3

R =AR(Ц/В + 0,5).

8)

В результат проектирования состава бетона должно быть определено такое соотношение между материалами, при котором будет гарантирована прочность бетона в конструкции с учетом технологии ее изготовления, необходимая подвижность бетонной смеси и экономичность бетона (минимальный расход цемента).

Проектирование состава бетона включает: а) назначение требований к бетону исходя из вида и особенностей службы и изготовления конструкций; б) выбор материалов для бетона и получение необходимых данных, характеризующих их свойства; в) определение предварительного состава бетона; г) проверку состава в пробных замесах; д) контроль за бетонированием; е) корректировку состава в процессе производства при колебания, свойств заполнителя и других факторов.

Определение предварительного состава бетона производят на основе зависимости прочности бетона от активности цемента, цементно-водного фактора, качества используемых материалов и зависимости подвижности бетонной смеси от расхода воды

Для получении уточненных зависимостей свойств бетона и бетонной смеси от его состава, если имеется возможность, проводят предварительные испытания. При этом желательно использовать математические методы планирования эксперимента и обработки его результатов.

Требования к прочности бетона указывают в рабочих чертежах.

Подвижность (жесткость) бетонной смеси назначают в зависимости от размеров конструкции, густоты армирования, способов укладки и уплотнения.

При перекачивании бетонной смеси насосом осадка конуса должна быть 0 ... 8 см.

Бетонная смесь обладает необходимой удобоукладываемостью только при содержании в ней достаточного количества цемента. Уменьшение количества цемента до определенных значений повышает опасность расслоения бетонной смеси и может привести к появлению в смеси микропустот и снижению прочности и долговечности бетона.

Минимальный расход цемента зависит от консистенции бетон- нон смеси и крупности заполнителя. Если при определении состава бетона окажется, что расход цемента, требуемый из условия получения заданной прочности, ниже указанных значений, то в расчет принимают минимальный расход цемента.

Для экономного расходования цемента необходимо, чтобы его марка по возможности превышала требуемую прочность бетона

При использовании для бетона более низких марок цемента требуется слишком большой его расход. Наоборот, когда марка цемента излишне высока, может оказаться, что расход цемента будет меньше минимальных значений, требуемых техническими условиями для получения бетона необходимой плотности. В этом случае для экономии цемента в бетон целесообразно вводить тонкомолотую добавку — активную кремнеземистую или инертную (золу, молотый кварцевый песок, известняковую муку и др.).

В качестве заполнителей бетона стремятся использовать, как правило, местные материалы или материалы из близко расположенных карьеров, но отбирают из них те, которые поселяют получать бетон с заданными свойствами при минимальных расходах цемента. Заданную подвижность бетонной смеси обеспечивают правильным назначением расхода воды, а прочность бетона — правильным назначением водоцементного отношения и расхода цемента.

Минимального расхода цемента добиваются правильным выбором содержания крупного и мелкого заполнителя. При определении их содержания раньше применяли ориентировочные рекомендации по выбору оптимального соотношения между песком и щебнем. В современных способах расчета обычно используют коэффициент раздвижки зерен щебня (гравия) раствором, который показывает, насколько объем раствора превышает объем пустот в щебне. Введение коэффициента позволило упростить определение состава бетона и сделать его более надежным, так как оптимальные значения, обусловливающие получение при прочих равных условиях бетона с минимальным расходом цемента, выбираются на основе зависимостей, вытекающих из физических основ структурообразования бетона.

Для легких бетонов применяют систему уравнений, в которой второе уравнение выводится из условия получения бетона с заданной плотностью. При использовании в бетоне воздухововлекающих добавок в уравнение добавляют дополнительный член, учитывающий объем вовлеченного воздуха Таким образом, окончательное определение расходов материалов в рассматриваемой методике производится с учетом абсолютных объемов, занимаемых материалами, и с учетом дополнительных требований, обеспечивающих экономичность бетона, или его плотность, или другие свойства.

При улучшении свойств бетона химическими добавками их влияние учитывают при определении расходов материалов путем введения соответствующих поправок в расчетные зависимости.

9)

Применение добавок является наиболее эффективным способом, повышающим качество бетонов, не требующим больших капитальных затрат. Грамотное применение целевых комплексных добавок позволяет решить любые проблемы, связанные с получением бетонов с заданными свойствами. Высокая прочность, низкая проницаемость, повышенная долговечность и морозостойкость могут быть достигнуты с применением высокоподвижных бетонных смесей, содержащих современные добавки.

Все добавки можно разделить на шесть групп.

Суперпластификаторы – позволяют повысить подвижность бетонной смеси, или увеличить прочность, плотность и водонепроницаемость бетона, или снизить расход цемента при обеспечении требуемой прочности бетона.

Ускорители набора прочности – увеличивают скорость набора прочности в ранние сроки твердения (1-3 суток), повышают марочную прочность бетона.

Добавки, регулирующие сохраняемость подвижности бетонной смеси, – востребованы в жаркое время года или при необходимости длительной перевозки бетонной смеси.

Добавки с противоморозным эффектом – обеспечивают проведение бетонных работ в зимнее время при температурах до минус 15 о С и даже до минус 25 о С.

Модификаторы бетона – бетоны с этими добавками имеют класс по прочности до В80 при применении цементов марки 500, отличаются пониженной проницаемостью, морозостойкостью, коррозионной стойкостью и долговечностью, при этом бетонная смесь может иметь высокую подвижность.

Добавки для самоуплотняющихся бетонов – помогают решить проблему бетонирования тонкостенных, густоармированных конструкций.

Комплексные добавки – объединяют в себе несколько видов воздействия на бетонную смесь.

Кроме того, комплексные добавки избавляют производителей бетона от поисков нескольких разных компонентов для получения нужных свойств. Ведь эти компоненты должны еще и мирно «уживаться» в одной смеси, не вступать между собой в какие-то нежелательные реакции.

Большинство добавок, производимых за рубежом, – комплексного действия. Однако, результаты многочисленных исследований, проведенных специальными лабораториями, показали, как хороша ни была бы добавка, как хорошо она не рекламировалась, как хорошо она себя не зарекомендовала на Западе, это не значит, что и у нас, на наших инертных материалах и цементе, она покажет хорошие результаты. Надо иметь в виду, что там, за рубежом, очень высокое качество цемента и остальных компонентов бетона. Там, в частности, огромное внимание уделяется зерновому составу щебня и даже песка. Например, в Германии фракционированный песок на бетонном производстве разделен на отдельные кучи, и каждый потребитель получает бетон с таким зерновым составом, который он заказывал. Значит, и добавки в таком бетоне будут работать на все 100% .

Опыт производственников показал, что импортные добавки в ряде случаев плохо работают как с отечественными цементами, так и в сочетании с отечественными добавками. Например, некоторые шведские суперпластификаторы несовместимы с теми отечественными, которые обеспечивают морозостойкость бетона. То есть, выбрав одну добавку иностранной фирмы, производственники, как правило, вынуждены использовать и другие добавки того же производителя. А это не выгодно с экономической точки зрения, потому что есть аналоги отечественного производства, гораздо более дешевые.

В нашей стране номенклатура модификаторов, предложенных к применению, весьма обширна (количество модификаторов, только входящих в перечень строительного каталога СК-4 «Химические добавки для бетонов и строительных растворов», превышает 80 наименований).

Для регулирования свойств бетона, бетонной смеси и экономии цемента применяют различные добавки. Их подразделяют на два вида: химические добавки, вводимые в бетон в небольшом количестве (0,1- 2% от массы цемента) и изменяющие в нужном направлении свойства бетонной смеси и бетона, и тонкомолотые добавки (5-20% и более), использующиеся для экономии цемента, получения плотного бетона при малых расходах цемента и повышения стойкости бетона. Применение химических добавок является одним из наиболее универсальных, доступных и гибких способов управления технологией бетона и регулирования его свойств. Если ранее наиболее широко в строительстве использовались в виде добавок отдельные химические продукты и модифицированные отходы промышленности, то в настоящее время преобладают добавки, специально приготовленные для бетона (суперпластификаторы, органо-минеральные и другие). Планы развития строительной индустрии предусматривают значительное расширение производства бетонных смесей с использованием эффективных добавок, применение новых видов добавок.

Химические добавки классифицируют по основному эффекту действия:

1) регулирующие свойства бетонных смесей:

пластифицирующие добавки, увеличивающие подвижность бетонной смеси;

стабилизирующие добавки, предупреждающие расслоение бетонной смеси;

водоудерживающие, уменьшающие водоотделение;

2) добавки регулирующие схватывание бетонных смесей и твердение бетона:

добавки, ускоряющие или замедляющие схватывание, ускоряющие твердение, обеспечивающие твердение при отрицательных температурах (противоморозные);

3) регулирующие плотность и пористость бетонной смеси и бетона: воздухововлекающие, газообразующие, пенообразующие, уплотняющие (воздухоудаляющие и кольматирующие поры бетона);

4) добавки - регуляторы деформаций бетона, расширяющие добавки;

5) повышающие защитные свойства бетона стали, ингибиторы коррозии стали;

6) добавки - стабилизаторы, повышающие стойкость бетонных смесей против расслоения, снижающие водоотделение;

7) добавки придающие бетону специальные свойства:

гидрофобизирующие добавки, уменьшающие смачивание бетона;

антикоррозионные добавки, повышающие стойкость в агрессивных средах, красящие, повышающие бактерицидные и инсектицидные свойства, электроизоляционные, электропроводящие, противорадиационные.

Некоторые добавки обладают полифункциональным действием, например, пластифицирующие и воздухововлекающие, газообразующие и пластифицирующие и др. В этом случае добавку классифицируют по наиболее выраженному эффекту действия.

Большое значение имеет эффективность воздействия добавки на бетонную смесь или бетон, которую обычно оценивают по величине максимального технического эффекта, достигаемого при введении данной добавки. Добавки одного класса могут заметно различаться по эффективности. В этом случае применяют дополнительную классификацию добавок по группам, обладающим определенной эффективностью. Например, добавки пластификаторы делят на четыре группы или категории по эффективности (табл. 1.1).

Таблица 1.1

Классификация пластификаторов

Категория |

Группа |

Эффективность действия |

|

Изменение осадки, см |

Уменьшение водопотребности равноподвижных смесей, % |

|

|

I |

Суперпластификатор |

От 2..3 до 20 |

Не менее 20 |

II |

Сильный пластификатор |

От 2..3 до 4...20 |

10 |

III |

Средний пластификатор |

От 2...3 до 8.. 14 |

5 |

IV |

Слабый пластификатор |

От 2...3 до 6. .8 |

Менее 5 |

Пластификаторы бетонных смесей начали широко применяться в 40-50-х годах, и сегодня они занимают ведущее место среди химических добавок, применяемых в технологии бетона. В качестве пластифицирующих добавок широко используют поверхностно-активные вещества (ПАВ), нередко получаемые из вторичных продуктов и отходов химической промышленности. ПАВ делят на две группы:

I группа - пластифицирующие добавки гидрофильного типа, способствующие диспергированию коллоидной системы цементного теста и тем самым улучшающие его текучесть; II группа - гидрофобизирующие добавки, вовлекающие в бетонную смесь мельчайшие пузырьки воздуха. Молекулы поверхностно-активных гидрофобных добавок, адсорбируясь на поверхности раздела воздуха - вода, понижают поностное натяжение воды и стабилизируют мельчайшие пузырьки в цементном тесте. Добавки II группы, основным назначением которых является регулирование структуры и повышение стойкости бетона, обладают при этом заметным пластифицирующим эффектом.

Из добавок I группы широко известна сульфитно-дрожже-бражка (СДБ). Эта добавка представляет собой кальциевые соли лигносульфоновых кислот. Получают ее в виде жидкости из сульфитных щелоков, образующихся при переработке целлюлозы. Выпускают также пластификатор адипиновой щелочной (ПАЩ-1), упаренную последрожжевую барду (УПБ), пластификатор ВРП-1 и др.

К добавкам II группы относят: смолу нейтрализованную воздухововлекающую (СНВ); натриевую соль абиетиновой кислоты, получаемую в виде порошка или жидкости путем омыления канифоли едким натром; омыленный древесный пек (препарат ЦНПИПС-1) - пасту, получаемую нейтрализацией едким натром жидких кислот древесного пека; смолу древесную омыленную (СДО), синтетическую поверхностно-активную добавку (СПД), получаемую из отходов нефтепереработки, сульфанол (С), (ОП) и др.

В обычных бетонах в качестве пластификатора широко используют СДБ. СДБ повышает подвижность бетонной смеси, ее однородность, текучесть при перекачивании насосом, способствует сохранению удобоукладываемости смеси во времени, позволяет за счет уменьшения расхода воды сократить на 8-12% расход цемента, либо при неизменном расходе цемента понизить водоцементное отношение и несколько повысить прочность бетона, его водонепроницаемость и морозостойкость. СДБ несколько замедляет твердение бетона в раннем возрасте, поэтому при производстве сборного железобетона ее применяют в сочетании с добавками - ускорителями твердения цемента. Добавка уменьшает тепловыделение цемента в первые дни твердения, что облегчает возведение массивных железобетонных сооружений; СДБ в основном воздействует на цементное тесто, поэтому наиболее эффективно ее применение в бетонах с достаточно высоким расходом цемента.

Воздухововлекающие добавки используют главным образом для повышения морозостойкости бетонов и растворов. Эти добавки несколько понижают прочность бетона (1% вовлеченного воздуха снижает прочность бетона на сжатие на 3%), поэтому не следует в бетонную смесь с целью ее пластификации вводить большое количество воздухововлекающей добавки. Содержание вовлеченного воздуха составляет обычно 4-5%. В этом случае прочность бетона практически не снижается, так как отрицательное влияние вовлеченного воздуха нейтрализуется повышением прочности цементного камня вследствие уменьшения водоцементного отношения за счет пластифицирующего эффекта добавки. Воздухововлекающая добавка гидрофобизирует поры и капилляры бетона, а воздушные пузырьки служат резервным объемом для замерзания воды без возникновения больших внутренних напряжений. В результате значительно повышаются водонепроницаемость и морозостойкость бетонов. Воздухововлекающие добавки более эффективны в бетонах с малым расходом цемента.

В качестве газообразующей добавки широко используют алюминиевую пудру (ПАК) и ГКЖ-94. Наоборот, для уплотнения структуры бетона добавляют нитрат кальция (НК), хлорид и сульфат железа (ХЖ и СЖ), сульфат алюминия (СА), диэтиленгликолиевую ДЭГ-1 или триэтиленгликолиевую ТЭГ-1 смолы.

Для замедления схватывания применяют кормовую сахарную патоку (КП), нитрилотриметиленфосфоновую кислоту (НТО) и маточные растворы ее производства, а также добавки СДБ, ГКЖ-10 и ГКЖ-94 в повышенных дозировках.

Для гидрофобизации бетона, повышения его стойкости в агрессивной среде и долговечности применяют гидрофобно-пластифицирующие кремнийорганические жидкости: метилсиликонат натрия ГКЖ-11, этилсиликонат натрия ГКЖ-10, этилгидросилоксановую жидкость ГКЖ-94.

Для уплотнения структуры бетона используют FеСl3 , в качестве ингибиторов коррозии - нитрит натрия, бихромат калия, для улучшения противорадиационных свойств - соли тяжелых металлов, для повышения электропроводности - кокс, для придания бактерицидных свойств - ОСС, для стабилизации бетонной смеси - метил целлюлозу и др.

Перечисленные добавки не исчерпывают всего многообразия имеющихся сегодня в арсенале технолога модификаторов бетона. Умелое пользование ими обеспечивает значительное повышение качества бетона и экономию ресурсов при его изготовлении.

Химические добавки поставляются в виде водных растворов, порошков и эмульсий. Большинство добавок растворимы в воде, и их вводят в бетоносмеситель в виде предварительно приготовленного раствора. Некоторые добавки вводят в виде эмульсии (ГКЖ-94) или в виде взвесей в воде (ПАК). Оптимальная дозировка добавки зависит от вида цемента, состава бетонной смеси, технологии изготовления конструкции. Обычно применяют (% от массы цемента): пластифицирующих добавок - 0,1-0,3; суперпластификаторов - 0,5-1; воздухововлекающих добавок - 0,01-0,05; ускорителей твердения – 1-2. На практике оптимальную дозировку добавки определяют опытным путем.

Для получения эффекта полифункционального действия применяют комплексные добавки, включающие несколько компонентов, например, добавки, одновременно пластифицирующие бетонную смесь и ускоряющие твердение бетона, и др. Разработано большое количество разнообразных комплексных добавок, позволяющих осуществлять действенное управление свойствами и технологией бетона. Комплексные добавки условно можно разделить на пять групп: смеси поверхностноактивных веществ (I), смеси поверхностноактивных веществ и электролитов (II), смеси электролитов (III), комплексные добавки на основе суперпластификаторов (IV), сложные многокомпонентные комплексные добавки (V).

В комплексных добавках I группы наиболее часто применяют сочетание пластифицирующих компонентов диспергирующего действия и гидрофобизирующих воздухововлекающих (СДБ+СНВ, ПАЩ+СПД) или гидрофобизирующих газообразующих компонентов (СДБ+ГКЖ-94). Первые компоненты хорошо пластифицируют жирные бетонные смеси с высоким расходом цемента, вторые, наоборот, тощие бетонные смеси.

Вследствие различия в сорбционной способности к минералам цементного клинкера добавки показывают разную степень эффективности при использовании различных по минералогическому составу цементов. СДБ оказываются более эффективными при применении аллюмиатных цементов, а гидрофобные добавки - при применении цементов с повышенным содержанием силикатов кальция.

В комплексных гидрофобно-пластифицирующих добавках отдельные компоненты дополняют друг друга, делая добавки более универсальными.

Хорошо пластифицируя бетонную смесь, комплексные добавки I группы одновременно изменяют в нужном направлении структуру бетона и ее свойства. В результате в 2-5 раз увеличивается морозостойкость бетона, на 1-2 марки - его водонепроницаемость, повышается его коррозионная стойкость. Заданная подвижность бетонной смеси сохраняется в течение 2-3 ч, что особенно важно при транспортировании смеси на большие расстояния и при бетонировании в условиях сухого жаркого климата. В ряде случаев на 5-10% сокращается расход цемента для получения бетона с заданными техническими показателями.

Сочетание ПАВ с различным механизмом воздействия на бетонную смесь может способствовать повышению общего пластифицирующего эффекта. Например, введение в раствор СДБ кубовых остатков синтетических жирных кислот (КОСЖК) или кубовых остатков высших жирных спиртов (КОВЖС) способствует снижению воздухововлечения и тем самым позволяет увеличить дозировку СДБ и соответственно подвижность бетонной смеси.

Интересным новым направлением является сочетание пластифицирующего и стабилизирующего компонентов, например СДБ и полиокситилена (ПОЭ) или СДБ и метилцеллюлозы (МЦ). Эти добавки позволяют получать бетонные смеси с повышенной связностью, что способствует транспортированию бетонной смеси по лоткам и трубопроводам, изготовлению изделий методом экструзии, обеспечивают нерасслаиваемость легких бетонных смесей.

Вместе с тем комплексные добавки I группы несколько замедляют гидратацию цемента, что необходимо учитывать при изготовлении конструкций. Бетон с такими добавками следует выдерживать не менее 2 ч до тепловой обработки, скорость подъема температуры не должна превышать 15-20oС/ч, а общая продолжительность тепловлажностной обработки должна составлять не менее 13 ч для бетонов на портландцементах и не менее 14 ч для бетонов на шлако и пуццолановых цементах.

Комплексные добавки II группы, включающие ПАВ и электролиты, расширяют возможность модификации бетона и бетонной смеси. Введением электролитов регулируется темп твердения и улучшаются структурно-механические свойства бетона, например, повышается его плотность, а ПАВ позволяют регулировать подвижность бетонной смеси, ее воздухосодержание, придают бетонам некоторые специальные свойства (гидрофобность и др.).

В технологии бетона используют добавки СДБ-СН, СДБ+ННХК, СДБ+ГКЖ-94+СН, ГКЖ-10+НК и др. Сочетание СДБ с СН или ННХК обеспечивает достаточный темп твердения бетона и положительно влияет на его плотность и непроницаемость, позволяя одновременно экономить 8-15% цемента за счет снижения водопотребности бетонной смеси. При сохранении его заданной подвижности сочетание с электролитами кремнийорганических соединений обеспечивает высокую морозостойкость и коррозионную стойкость бетона.

Вместе с тем, проектируя комплексные добавки II группы, необходимо учитывать, что некоторые компоненты могут обладать несовместимостью. Например, некоторые ПАВ образуют с кальциевыми и алюминиевыми солями труднорастворимые соединения; электролиты в ряде случаев снижают эффективность воздухововлекающих добавок и т. д. Иногда, чтобы уменьшить отрицательное влияние несовместимости отдельных компонентов комплексной добавки, применяют их раздельное введение в бетонную смесь, что усложняет технологию и приводит к дополнительным затратам.

В комплексных добавках III группы сочетание электролитов с разным механизмом воздействия на бетонную смесь и бетон позволяет устранить недостатки некоторых однокомпонентных добавок и добиться полифункционального эффекта. Например, сочетание ускорителей твердения и ингибиторов (ННХК, ХК+НН, ННК) уменьшает опасность коррозии арматуры в железобетонных конструкциях, а сочетание поташа и алюмината натрия регулирует сроки схватывания бетонной смеси. Наиболее широко комплексные добавки III группы используют при зимнем бетонировании.

Особое развитие комплексные добавки получили с созданием и внедрением в промышленность суперпластификаторов (IV группа). Многие суперпластификаторы по существу представляют собой комплексные добавки на основе высокоэффективных поверхностно-активных веществ. Например, суперпластификатор С-3 наряду с основным действующим компонентом - продуктом конденсации нафталинсульфокислоты и формальдегида содержит небольшие добавки лигносульфонатов и сульфата натрия. К суперпластификаторам добавляют хлорид, нитрат и глюконат кальция, тиосульфат и бикарбонат натрия, лигносульфонаты, полиоксиэтилен, карбоксиметилцеллюлозу, синтетические микропенообразователи, соли винной кислоты, производные сахаров и другие вещества.

Введение в суперпластификаторы дополнительных компонентов: позволяет регулировать сроки схватывания и темп твердения бетона; увеличить сроки сохранения подвижности бетонной смеси; уменьшить водоотделение и расслоение бетонной смеси; регулировать воздухосодержание бетонной смеси, пористую структуру бетона и ее проницаемость и тем самым обеспечивать заданную морозостойкость; повысить плотность, водонепроницаемость и прочность бетона; улучшить качество поверхности бетона; уменьшить расход синтетического продукта и снизить стоимость добавки без ухудшения ее свойств. В зависимости от назначения комплексной добавки подбираются дополнительные компоненты к суперпластификатору.

В нашей стране разработаны и внедряются в технологию бетона высокоэффективные комплексные добавки на основе суперпластификаторов. Комплексные добавки, включающие суперпластификатор и ускоритель твердения (С-3+СН,10-03+СН, С-З+ННХК, 10-03+ННХК и др.), сокращают на 20-40% время тепловлажностной обработки, особенно при форсированных режимах обработки, а в некоторых случаях позволяют отказаться от нее. Для экономии суперпластификатора и лучшего сохранения подвижности бетонной смеси во времени применяют стабилизаторы, например СДБ. В производстве сборного железобетона эффективны комплексные добавки 10-03+СДБ+ННХК, 10-03+СДБ+СН и др.

Для повышения морозостойкости эффективны комплексные добавки, включающие суперпластификатор и воздухововлекающий компонент (С-З+СНВ, 10-03+СНВ, 10-03+СДБ+СНВ и др.). Для интенсификации твердения в них может вводиться ускоритель твердения, для защиты арматуры от коррозии - ингибитор (С-3+СНВ+ННХК, 10-03+СНВ+ННХК). Применение подобных добавок обеспечивает высокую морозостойкость бетонов, полученных на основе высокоподвижных и литых бетонных смесей.

В состав комплексных добавок, предназначенных для повышения коррозионной стойкости железобетонных конструкций в агрессивной среде, включают суперпластификатор, гидрофобизирующую воздухововлекающую добавку и эффективные ингибиторы: нитрит натрия, тетраборат натрия, бихромат калия (С-3+СНВ+НН, 10-03+СНВ+НН, С-З+ГКЖ-10+БК, Ю-03+ГЮК-10+НН).

Для значительного увеличения времени сохранения подвижности I тонной смеси (до 3 - 6 ч) к суперпластификаторам добавляют замедлителей схватывания (НТФ, КП).

Комплексные добавки на основе суперпластификаторов являются наиболее эффективными и перспективными модификаторами свойств бетонной смеси и бетона. В ближайшие годы применение их в технологии бетона будет развиваться быстрыми темпами.

К комплексным добавкам V группы можно отнести сложные многокомпонентные комплексы, предназначенные для специальных целей. Например, к ним относится добавка, включающая ПАК+СДБ+СН и предназначенная для получения безусадочных и расширяющихся бетонов, и др. К этой группе комплексных добавок можно отнести и битумные эмульсии и суспензии. Эти добавки обладают гидрофобно-пластифицирующим эффектом и применяются для повышения непроницаемости бетона. В состав битумной эмульсии входят битум (как правило, марки БН), СДБ, служащая эмульгатором, - 5%, вода - 45%. Суспензия содержит 45% битума, 2% СДБ (50%-ного водного раствора), 53% каолиновой суспензии. Битумные дисперсии вводят в бетонную смесь в количестве 5-7% от массы цемента. При использовании битумных эмульсий необходимо учитывать, что выделяющиеся при гидролизе цемента соли кальция могут менять химическую природу некоторых эмульгаторов, что приводит, в свою очередь, к превращению прямой эмульсии (битум в воде) в обратную (вода в битуме). В результате вместо положительного может наблюдаться отрицательное влияние подобных эмульсий на бетонную смесь и бетон. СДБ является эмульгатором, не вызывающим обращения фаз, и может успешно использоваться в этом качестве.

Улучшению свойств битумных эмульсий способствует применение твердых порошкообразных эмульгаторов-стабилизаторов. Добавление высокодисперсных гидрофильных компонентов, например, каолина, бентонитовой глины с краевым углом смачивания менее 90o, способствует получению прямой суспензии, в которой при смешивании с цементным тестом не происходит обращения фаз.

Комплексные добавки, включающие эмульгатор (СДБ) или выравниватель (вещество, способствующее равномерному распределению одного компонента в другом, например ОП-7), гидрофобизатор (СНВ и др.) и тонкодисперсные гидрофильные порошки (бентонитовая глина) используют для стабилизации свойств литых бетонных смесей. Совместное применение подобных добавок в сочетании с суперпластификатором обеспечивает получение литых не расслаивающихся бетонных смесей.

Комплексные добавки выпускают в виде готового продукта либо приготавливают непосредственно на бетоносмесительных узлах из отдельных компонентов, что требует дополнительного оборудования и затрат. Наиболее технологично применение водных растворов и паст-добавок, а для районов Крайнего Севера и Дальнего Востока - порошкообразных добавок.

10)

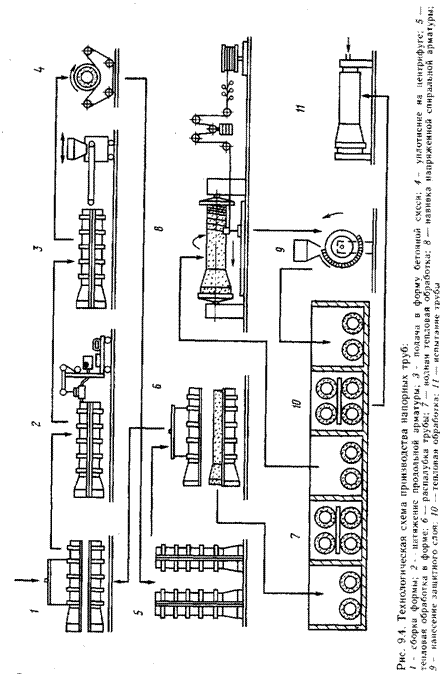

Производство железобетонных изделий складывается из следующих основных процессов (рис. 9.4): приготовления бетонной смеси; изготовления арматурных элементов; формования изделий; твердения бетона; освобождения изделий из форм, их отделки, сборки и комплектования строительных деталей для повышения их заводской готовности.

Технологические процессы осуществляются на поточных линиях в перемещаемых или неподвижных формах. В первом случае формы при изготовлении изделий перемещаются от одного специализированного технологического поста (например, укладки и уплотнения бетонной смеси, натяжения арматуры и др.) к другому, а во втором случае формы в течение всего производственного процесса неподвижны, перемещается необходимое технологическое оборудование.

Изготовление изделий в перемещаемых формах осуществляется на поточно-агрегатных, полуконвейерных и конвейерных технологических линиях. Поточно-агрегатный способ производства предполагает формование изделий на установках — агрегатах, включающих формовочную машину (например, виброплощадку) , бетоноукладчик и машину для укладки формы на формовочный пост (формоукладчик). Отформованные изделия перемещают в камеры твердения, а затем распалубливают и направляют на склад, а освободившиеся формы подготавливают к следующему циклу.

Этот способ получил широкое распространение, поскольку отличается гибкостью и возможностью быстрой переналадки при переходе от выпуска одного типа изделий к выпуску другого, а также требует сравнительно небольших капитальных затрат.

Конвейерный способ производства отличается от поточно-агрегатного делением технологического процесса на отдельные операции и определенным ритмом, т. е. одинаковой продолжительностью выполнения операций. Различают конвейеры шагового (тележечного) и непрерывного действия (пластинчатые, цепные и др.). К современным типам тележечных конвейеров по производству железобетонных изделий относятся вертикальные двухъярусные станы, на верхней ветви которых выполняются все операции по изготовлению изделий, а на нижней производится тепловая обработка; наклонно-замкнутые конвейеры, отличающиеся размещением камер тепловой обработки под полом цеха рядом с формовочной ветвью и др. Основным типом непрерывного конвейера является вибропрокатный стан, имеющий бесконечную стальную ленту, оснащенную устройствами для приготовления, формования и тепловой обработки бетонной смеси. Конвейерный способ позволяет создать мощный механизированный поточный процесс, он особенно эффективен при серийном выпуске однотипных изделий: стеновых панелей, панелей перекрытий, колонн и ригелей промышленных зданий и др.

При стендовом способе изделия изготавливают в неподвижных формах или на специально оборудованных стендах. Стендовая технология особенно целесообразна при изготовлении крупноразмерных и предварительно напряженных изделий, ее применяют также и в условиях полигонов, когда тепловая обработка осуществляется в напольных камерах или в термоформах. При стендовом производстве затруднена механизация и автоматизация технологических процессов, повышена трудоемкость. Продолжительность технологического цикла составляет обычно 1—2 сут.

Стендовый способ получил распространение при производстве многих конструкций энергетического строительства: несущих балок перекрытий, отсасывающих труб, водосбросов, пустотных водосливов и галерей, камер шлюзов, плит перекрытий спиральных камер турбин, труб, элементов каркаса машинных залов ГЭС и др.

Разновидностью стендового является кассетный способ производства, особенностью которого является формование изделий в вертикальном положении в стационарных разъемных групповых формах — кассетах. Кассетный способ производства распространен на заводах крупнопанельного домостроения.

К числу наиболее важных технологических переделов в производстве железобетонных изделий относятся формование и тепловая обработка.

Формование изделий включает подготовку форм (очистку, сборку, смазку), установку и натяжение арматуры, укладку, распределение в форме и уплотнение бетонной смеси, заглаживание поверхности, расформовку изделий после тепловой обработки. Формование изделий может производиться методами литья, виброобработки, прессования, укатки, трамбования, центрифугирования, различными комбинированными методами. Наиболее распространенными являются вибрационные методы формования.

В условиях заводской технологии набор бетоном необходимой прочности в приемлемые сроки достигается с помощью тепловой обработки, на долю которой приходится 70—80% времени всего цикла изготовления изделий и до 70% всей тепловой энергии.

Распространенным способом тепловой обработки бетона является пропаривание при атмосферном давлении и температуре до 100° С. Длительность пропаривания в большинстве случаев составляет 12—13 ч и колеблется от 2,5 до 24 ч. Наиболее характерные для технологии сборного железобетона тепловые агрегаты — ямные пропарочные камеры.

Свойства бетона, расходы тепловой энергии и цемента в значительной мере определяются режимом тепловой обработки, который включает предварительное выдерживание изделий до начала тепловой обработки, подъем температуры, изотермический прогрев и охлаждение. Предварительное выдерживание изделий колеблется от 1 до 8 ч и сокращается по мере ускорения темпа начального твердения бетона, введения добавок-ускорителей твердения. Скорость повышения температуры при пропаривании изделий в открытых формах составляет 15— 30° С/ч. Она практически не ограничивается при применении жестких закрытых форм.

Интенсивный набор прочности бетона идет в период изотермического прогрева длительностью от 4 до 10 ч в зависимости от В/Ц, вида и марки цемента, требуемого значения отпускной прочности бетона, равной 50—100% проектной марки. Оптимальная температура изотермического прогрева при применении портландцемента 80—85° С, шлако- и пуццоланового портландцементов 95—100° С.

Сокращение общей длительности тепловой обработки без перерасхода цемента достигается применением предварительно разогретых бетонных смесей, использованием быстротвердеющих цементов, созданием избыточного давления паровоздушной среды в камере пропаривания (0,01—0,03 МПа), контактным прогревом бетона в замкнутом пространстве, применением ускорителей твердения.

Тепловая обработка пропариванием имеет ряд недостатков: повышенный расход теплоты, неравномерность прогрева изделий с большой площадью поверхности, неблагоприятные санитарно-гигиенические условия и др. В значительной мере эти недостатки устраняются при электротермообработке бетона.

11)

Изготовление монолитных бетонных и железобетонных конструкций экономически целесообразно при использовании индустриальных методов строительного производства и широком применении инвентарной металлической или деревянной опалубки.

Отличительная особенность изготовления монолитного железобетона заключается в том, что основные технологические операции — монтаж опалубки, укладка арматуры и бетонной смеси в опалубку, уплотнение бетонной смеси, твердение отформованных изделий и уход за бетоном — производят на месте строительных работ.

В зависимости от конфигурации бетонируемой конструкции используют различные виды опалубки: стационарную, разборно-пере-ставную, скользящую, перемещаемую в горизонтальном направлении и др.

Арматуру заготовляют в арматурно-сварочных цехах железобетонных заводов и доставляют на место установки в опалубку. Бетонную смесь приготовляют на механизированных (автоматизированных) бетонных заводах и в виде «товарного бетона» (бетонной смеси) доставляют на место ее укладки. Для большинства монолитных железобетонных изделий и конструкций удобоукладываемость бетонной смеси, характеризуемая осадкой стандартного конуса, находится в пределах от 1—3 см (фундаменты, подпорные стенки, блоки массивов и т. п.) до 6—8 см (конструкции, насыщенные арматурой, тонкие стенки, плиты, колонны малого сечения и др.).

Транспортируют бетонную смесь на место работ автосамосваИ лами, а при значительных расстояниях — автобетоноемесителями. В автобетоносмесителях готовые бетонные смеси не загрязняютсяИ не расслаиваются и сохраняют однородность, так как могут переЩ мешиваться во время трансцортирования. Бетонную смесь часто приготовляют непосредственно в барабане автобетоносмесителя. Сухие составляющие в заданных количествах загружают в барабан на центральном дозировочном узле бетонного завода и в пути за 5—8 мин до прибытия на место работ приготовляют бетонную смесь.

На строительной площадке для транспортирования и укладки бетонной смеси используют краны, транспортеры, пневмонасосы и пневмонагнетатели. Пневматический способ подачи бетонной смеси к месту укладки отличается простотой и позволяет транспортировать ее сжатым воздухом по трубам на расстояние до 150 м.

Уплотняют бетонную смесь в опалубке с помощью навесных и переносных поверхностных или щуоинных вибраторов.

Монолитные бетонные и железобетонные конструкции бетонируют непрерывно или участками, блоками. Непрерывную укладку бетонной смеси производят в том случае, когда необходимо получить повышенную монолитность и однородность бетона в конструкции или изделии. При бетонировании конструкций большой площади (железобетонные перекрытия) работы ведут участками, предусматривая устройство рабочих швов в местах минимальных напряжений.

Качество бетонируемой конструкции в значительной степени зависит от благоприятных температурно-влажностных условий гидратации цемента и формирования структуры железобетона. Поэтому сразу после укладки и уплотнения бетонной смеси начинают уход за бетоном. В летний период бетонирования поверхность свежеуло-женной бетонной смеси предохраняют от высыхания, а в первые часы твердения — и от дождя. Для этого открытые горизонтальные поверхности конструкции покрывают слоем влажного песка, опилок или увлажненной тканью грубого переплетеция (мешковина). В жаркую погоду предохраняющее покрытие поддерживают во влажном состоянии до приобретения бетоном не менее 70% проектной прочности. Вертикальные поверхности бетонируемой конструкции после снятия опалубки увлажняют водой.

При бетонировании конструкций с большой поверхностью и протяженностью (аэродромные и дорожные бетонные покрытия) для сохранения влаги применяют различные пленкообразующие составы, отражающие лучи солнца. Уложенные бетонные смеси часто покрывают полимерными пленками (полиэтиленовые, поливинилх-лоридные и др.), которые хорошо сохраняют влагу и предотвращают образование температурно-усадочных деформаций. После достижения бетоном проектной прочности производят распалубку железобетонной конструкции и передачу на нее реально действующей (заданной) нагрузки.

12)

Основы зимнего бетонирования

Бетонные работы при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С выполняют по специальным правилам, установленным для работ в зимних условиях {СНиП III-15-76).

В зимних условиях основной задачей является не допустить преждевременного замерзания уложенного бетона. Необходимо, чтобы бетон сохранял при укладке и выдерживании положительную температуру (вышеО0) до тех пор, пока его прочность не достигнет определенного значения, называемого «критической» прочностью

Для конструкций, подвергающихся сразу после выдерживания попеременному замораживанию и оттаиванию, критическая прочность бетона независимо от его класса должна быть не менее 70%. а в преднапряжен-ных конструкциях — не менее 80% проектной прочности.

Для конструкций, подвергающихся сразу по окончании выдерживания действию расчетного давления воды (резервуаров, подпорных стен), а также конструкций, к которым предъявляют специальные требования по морозостойкости и водонепроницаемости, критическая прочность должна быть не ниже 100 % проектной прочности.

Для массивных сооружений специального назначения (плотин, опор, мостов и др.) условия и сроки допустимого замерзания бетона устанавливают в проекте. Перечисленные выше требования вызваны тем, что бетон при отрицательной температуре (ниже 0°С) не твердеет, так как вода в нем превращается в лед и физико-химические процессы взаимодействия между цементом и водой затворения практически прекращаются. Однако, когда замерзший бетон оттает, процессы твердения возобновляются, и, если замерзание произошло не ранее достижения им критической прочности, то бетон впоследствии приобретет заданную (проектную) прочность. Если же дать бетону замерзнуть.раньше, то произойдет частично безвозвратная потеря прочности (главным образом из-за нарушения сцепления между крупным заполнителем и цементным раствором).

18+

|

Потеря прочности будет тем больше, чем моложе был бетон к моменту замерзания (так, например, бетон на портландцементе, достигающий прочности на 28-й день и замороженный через сутки, после укладки, безвозвратно теряет до половины своей прочности). Бетон, замо-- роженный при достижении им указанных выше значений критической прочности, необходимо выдерживать после оттаивания в условиях, обеспечивающих получение им проектной прочности до момента загружения конструкции проектной нагрузкой.

К моменту снятия несущей опалубки бетонных и железобетонных конструкций требуется, чтобы прочность бетона составляла 50...100% проектной. Такие конструкции после распалубливания могут быть во многих случаях без вреда для них подвергнуты действию низких температур, но в каждом конкретном случае необходимо все же сопоставить распалубочную и критическую прочность. В тех случаях, когда из условий многократной оборачиваемости опалубки последнюю (например, боковые щиты опалубки фундаментов, подколонни-ков, стен и т. п.) снимают раньше достижения -бетоном критической прочности, распалубленные поверхности следует временно укрывать.

Это же приходится делать и в тех случаях, когда разность температур поверхности бетона и наружного воздуха превышает следующие значения: 20СС — для конструкций с модулем поверхности от 2 до 5 и ;Ш°С — для конструкций с модулем поверхности 5 и ныше. Иначе при быстром охлаждении на поверхности бе юна образуются температурные трещины.

Распалубливание конструкций выполняют при положительной температуре бетона; ни в коем случае нельзя допускать примерзания опалубки к бетону.

Для твердения в зимних условиях бетона, приготовленного на обычной воде (без введения в нее химических добавок солей, понижающих точку замерзания образующегося при этом солевого раствора), необходимо прежде всего, чтобы смесь была уложена в опалубку теплой и все ее составные части имели положительную температуру. Нельзя, например, укладывать в опалубку бетонную смесь, приготовленную на мерзлом песке и щебне. При обогреве такой смеси после укладки содержащаяся в мерзлом состоянии в песке и щебне влага оттает и займет меньший объем (известно, что вода при замерзании увеличивается и, наоборот, лед при оттаивании уменьшается в объеме примерно на 10%)." 13 результате этого получается рыхлый, пористый, а следовательно, и малопрочный бетон.

Поэтому в зимнее время бетонную смесь приготовляют на подогретой воде; заполнители (песок, щебень) также нагревают или оттаивают до положительной температуры. Исключение может быть допущено для сухого щебня или гравия, не содержащего наледи на зернах и смерзшихся комьев (влажность не выше 1...1,5%). Такой заполнитель можно загружать в смеситель неото-гретым при условии, что по выходе из смесителя бетонная смесь будет иметь заданную положительную' температуру. Цемент не подогревают, так как при перемешивании с водой и заполнителями он быстро принимает положительную температуру.

Перевозку и укладку бетонной смеси осуществляют быстро, чтобы ее температура в опалубке была положительной.

13)