- •2 Содержание и требования по оформлению отчетов по практическим занятиям

- •3.Практическое занятие № 1

- •4.Практическое занятие № 2 Составление вариационного и статистического ряда информации

- •5 Практическое занятие № 3 Определение числовых характеристик распределения показателя надежности и графическое построение гистограммы и полигоны

- •6 Практическое занятие № 4 Определение значений интегральной функции теоретического закона распределения f( )

- •7.Практическое занятие № 5

- •8 Практическое занятие № 6

- •9 Практическое занятие № 7 Проверка технического состояния цилиндра поршневой группы различными способами

- •Определение герметичности цпг при помощи пневмотестера

- •Проверка герметичности цпг при помощи компресометра

- •Проверка герметичности цпг по величине разряжения во впускном коллекторе

- •10 Практическое занятие № 8 Методика испытаний и оценка технического состояния топливной аппаратуры дизельного двигателя

- •1.Содержание занятия

- •1.1 Назначение, принцип действия и гидравлическая схема системы топливоподачи 2. Оборудование и приборы

- •3.Методическая информация

- •Назначение, принцип действия и гидравлическая схема системы топливоподачи дизельного двигателя

- •Классификация, типы и схемы топливных систем дизельного двигателя.

- •Конструкция и принцип действия тнвд.

- •Обработка результатов.

- •4. Контрольные вопросы

- •11 Практическое занятие № 9 Оценка технического состояния и регулировка форсунок.

- •Содержание занятия:

- •2 Методическая информация

- •Методика испытания топливных форсунок

- •4 Контрольные вопросы

- •12 Список литературы

- •Приложение а Варианты заданий и исходные данные для выполнения расчетов

- •Приложение б Дифференциальная функция (функция плотности вероятности) знр

- •Приложение в Дифференциальная функция (функция плотности вероятности) зрв

- •Приложение г Коэффициент Ирвина λт

- •Приложение д Интегральная функция (функция распределения) закона нормального распределения

- •Приложение е Параметры и коэффициенты распределения Вейбулла (зрв)

- •Приложение ж Интегральная функция (функция распределения) закона Вейбулла

- •Приложение и Критерий Колмогорова р(λ)

- •Приложение к Коэффициент tα, r1, r3 для двусторонних доверительных границ

- •Приложение л Параметр и коэффициенты закона распределения Вейбулла (зрв)

- •Лицензия на полиграфическую деятельность: пд №10 – 47020 от 11.09.2000 г.

Обработка результатов.

В качестве примера приведем испытание четырех плунжерного ТНВД

Таблица 6 – Результаты испытаний

№ |

n,об/мин |

hp,мм |

V1 мл. |

V2 мл. |

V3 мл. |

V4 мл. |

Vср мл. |

∆qтц мл/цикл |

δ |

1 2 3 4 |

800 800 800 800 |

4 8 12 16 |

6 8 11 12 |

7 7 7 8 |

8 9 8 9 |

7 8 10 11 |

7 8 9 8 |

0,07 0,08 0,09 0,10 |

0,28 0,25 0,44 0,4 |

5 6 7 8 |

800 1200 1400 1500 |

8 |

6 7 7 6 |

5 6 8 7 |

7 8 9 8 |

6 7 8 7 |

6 7 8 7 |

0,06 0,07 0,08 0,07 |

0,33 0,29 0,25 0,29 |

Количество циклов – 100.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

4. Контрольные вопросы

4.1 Состав, принцип работы и типы систем топливоподач дизельного двигателя.

Назначение, конструкция и принцип действия ТНВД.

Какими элементами конструкции ТНВД обеспечивается создание высокого давления.

Какими элементами конструкции обеспечивается заданный момент впрыска топлива.

Каким образом, и каким приспособлением определяется момент подачи топлива, каким параметром он оценивается.

Каким элементом конструкции поддерживается заданная очередность подачи топлива.

Каким способом, и какими элементами осуществляется дозирование подачи топлива в зависимости от различных режимов.

Дать определение характеристике по положению регулирующего органа.

Дать определение скоростной характеристике.

Дать определение степени неравномерности подачи топлива, как она определяется, и что при помощи нее оценивается.

Назначение, конструкция и принцип действия испытательного стенда.

Порядок определения характеристик ТНВД на испытательном стенде.

11 Практическое занятие № 9 Оценка технического состояния и регулировка форсунок.

Цель занятия: Изучить устройство принцип действия методику регулировок и испытаний форсунок.

Содержание занятия:

1.1 Изучить классификация форсунок и отличительные конструктивные особенности, и принцип действия

1.2 Изучить и изложить требования, предъявляемые к форсункам

1.3 Описать и изучить оборудование, предназначенное для испытания форсунок

Изучить и описать методику испытания топливных форсунок

2 Методическая информация

2.1 Классификация форсунок и отличительные конструктивные особенности, и принцип действия

Форсунки служат для распыливания топлива и образования топливного факела необходимой формы, обеспечивающего надлежащее смесеобразование в камере сгорания.

В дизелях находят применение два вида форсунок: открытого типа и закрытого.

Открытая форсунка представляет собой насадок с калиброванным отверстием на конце топливопровода высокого давления. Это отверстие постоянно сообщается с пространством камеры сгорания.

Основным недостатком форсунок открытого типа является то, что после окончания подачи топлива насосом, остатки топлива вытекают через сопла в камеру сгорания. Вытекание топлива при малой разности давлений приводит к неполноте сгорания и образованию нагара на наконечнике форсунки; экономичность и надежность двигателя ухудшаются.

Закрытые форсунки имеют запорный орган, разобщающий нагнетательную полость топливной системы и камеру сгорания.

Известно много типов закрытых форсунок, однако наибольшее распространение для дизелей получили 2 типа:

1-й тип - закрытые сопловые форсунки с запорной иглой (или запорным клапаном), отделяющей распыливающие отверстия от трубопровода высокого давления;

2-й тип - штифтовые форсунки со штифтом на конце, входящим с некоторым зазором в распыливающее отверстие.

Закрытые сопловые форсунки с несколькими распыливающими отверстиями, как правило, применяют на дизелях с неразделенными камерами сгорания. Закрытые форсунки могут снабжаться фильтрами высокого давления. С одной стороны, фильтры полезны, так как предохраняют прецизионные детали распылителя от засорения, а с другой стороны, фильтры вредны, так как увеличивают сопротивление в системе высокого давления и искажают процесс топливоподачи. В основном применяются фильтры щелевого типа, изготовляемые из металла или из спекшихся металлокерамических соединений.

![]()

![]()

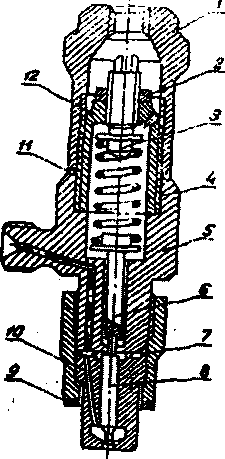

1 – пружина; 2 – шток; 3 – корпус; 4 – фильтр; 5 – распылитель; 6 – полость корпуса распылителя; 7 – игла распылителя; 8 – накидная гайка; 9 - штуцер; 10 – сливное отверстие; 11 – контргайка; 12 – регулировочный болт.

Рисунок 18 – Закрытая сопловая форсунка:

1 – защитный колпак; 2 – контргайка; 3 – регулировочный винт; 4 – пружина; 5 – корпус; 6 – шток; 7 – накидная гайка; 8 – игла распылителя; 9, 11 – прокладка; 10 – корпус распылителя; 12 – стакан.

Рисунок 19 – Закрытая штифтовая форсунка:

На рис. 18 приведена одна из распространенных конструкций закрытых форсунок соплового типа. Распылитель 5 и щелевой фильтр 4 прижимаются к корпусу форсунки с помощью накидной гайки 8. Для обеспечения плотного соединения опорные поверхности распылителя и фильтра, а также торец корпуса форсунки шлифуют и тщательно доводят. Давление пружины 1 передается на иглу расширителя 7 через шток 2. Затяжку пружины регулируют болтом 12 и фиксируют контргайкой 11 . Топливо через штуцер 9 по вертикальному каналу в корпусе форсунки подается к кольцевой канавке распылителя, откуда по трем наклонным каналам поступает в полость 6 корпуса распылителя.

Подъем иглы может начаться лишь в тот момент, когда давление топлива на дифференциальную площадку иглы достигает значения, при котором будет преодолено усилие, создаваемое пружиной 1. Топливо, просачивающееся через зазор между иглой и направляющей распылителя, отводится через отверстие 10.

На рис. 19 приведена конструкция закрытой штифтовой форсунки, детали форсунки расположены в стальном корпусе 5, отлитом методом точного литья. Распылитель 10 своим верхним полированным торцом прижат к нижнему полированному торцу корпуса форсунки гайкой. В центральном отверстии распылителя установлена игла 8. Игла, направляющая часть которой имеет диаметр 6 мм и угол посадочного конуса 60, снабжена штифтом, входящим в выходное отверстие распылителя с небольшим (0,05-0,010 мм) зазором, через который происходит распыливание топлива.

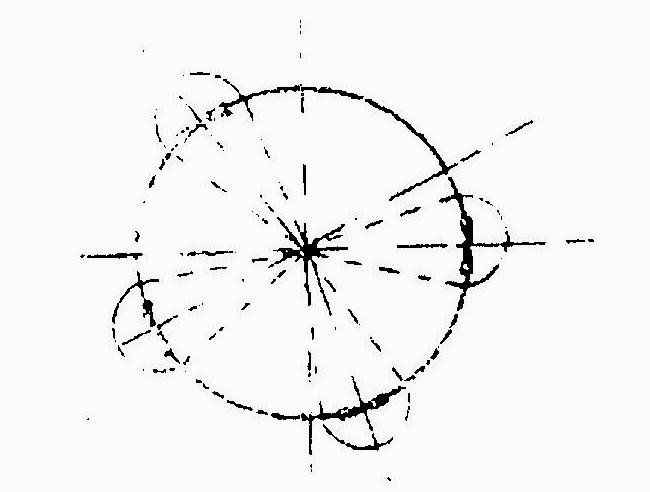

Форма конца штифта подбирается исходя из требуемого расширения факела распыленного топлива. Угол расширения факела ~ 4 у дизеля СМД-14 обеспечивает суженный конец штифта с углом корпуса ~ 10° (см. рис. 20). Для получения факела с углом расширения ~ 25° у дизеля Д-50 на конце штифта введен обратный конус с углом 20°. Игла распылителя прижата к коническому седлу через корпуса ввернут стакан 12 пружины, в отверстие которого ввернут регулировочный винт 3, фиксируемый контргайкой 2. Уплотнение защитного колпака 1 обеспечивается медной прокладкой 11.

В кольцевую полость над запорным конусом иглы топливо поступает по трем наклонным сверлениям распылителя диаметром 2 мм. Отвод топлива, проникающего в полость пружины, происходит через наклонное отверстие в колпаке, в которое ввертывается штуцер сливной трубки.

Штифтовые форсунки имеют малую склонность к подтеканию топлива через распыливающее отверстие после окончания процесса подачи, создают интенсивное предварительное завихрение топлива, улучшающее распыливание топлива, и характеризуются сравнительно малым изменением давления при изменении секундного расхода топлива. Факел распыленного топлива у штифтовых форсунок имеет вид пустотелого конуса, угол расширения которого может быть обеспечен в пределах от нескольких градусов до нескольких десятков градусов путем соответствующего выбора формы конца штифта иглы распылителя.

б)

а

б

Рисунок 18 – а) и б) Распылители штифтовых форсунок в) распылитель игольчатой форсунки

Требования, предъявляемые к форсункам :

1. Форсунка должна обеспечивать качественное распыливание и равномерное распределение топлива по объему камеры сгорания. Топливо считают качественно распыленным тогда, когда оно выходит из распылителя туманообразным и равномерно распределенным по сечению факела, без заметных невооруженным глазом отдельных капель, сплошных струек и легко различимых местных сгущений.

2. Давление подъема иглы или давление впрыска составляет 15-20 МПа. Номинальное давление начала подъема регулируется с допуском:

0,8 МПа – для форсунок с регулировочным винтом;

1,2 МПа — для форсунок с регулировочными прокладками.

В форсунке должна быть обеспечена подвижность иглы. Подъем иглы принимают как можно меньшим (0,3-0,4 мм).

У

сопловых форсунок каждый угол между

осью распылителя 1 (или осью наклона

распылителя 2) и осью факела (угол α,

рис.21), между боковыми поверхностями

факелов γ, между горизонтальными

проекциями осей отдельных факелов ξ,

не должен отличаться от номинального

значения более

чем на ± 3 градуса.

сопловых форсунок каждый угол между

осью распылителя 1 (или осью наклона

распылителя 2) и осью факела (угол α,

рис.21), между боковыми поверхностями

факелов γ, между горизонтальными

проекциями осей отдельных факелов ξ,

не должен отличаться от номинального

значения более

чем на ± 3 градуса.

γ

1

Рисунок 21– Угол между осью распылителя и осью факела, угол между боковыми поверхностями факелов

Рисунок 22 – Угол между горизонтальными проекциями осей отдельных факелов

У штифтовых форсунок форма конца штифта подбирается из требуемого расширения факела распыленного топлива. Угол расширения факела β (рисунок 23) при этом не должен отличаться более чем на 4 градуса.

Рисунок 23– Угол расширения факела

Распылитель должен быть герметичным по запирающему конусу

Во внутренних полостях распылителей не должно быть металлических стружек, абразивной пыли и других загрязнений.

На каждой форсунке и, в частности, на каждом распылителе и их упаковке должны быть нанесены следующие обозначения или код:

товарный знак или сокращенное наименование предприятия-изготовителя;

условное обозначение форсунки (распылителя)

дата изготовления (месяц и две последние цифры года)

Эта маркировка должна сохраняться в течение всего срока службы форсунки (распылителя).

9. Упаковка форсунок (распылителей) должна обеспечивать при транспортировке и хранении защиту их от механических повреждений, загрязнения и влаги.

Краткое описание прибора для испытания и регулировки форсунок

Прибор предназначенный для испытания и регулировки форсунок на давление начала впрыска, а также для испытания на качество распыливания и герметичности . Прибор типа КП - 1609 А состоит из корпуса 1, в который вмонтированы плунжерная пара и нагнетательный клапан дизельного топливного насоса высокого давления, рычага 2 для перемещения плунжера, манометра 9, трубопровода высокого давления для присоединения испытуемой форсунки 4, бочка для дизельного топлива 10, сборника топлива 16, кронштейна 13 для крепления испытуемой форсунки 15.

п

Рисунок 24 – Прибор КП – 1609 А для испытания и регулировки форсунок