- •1.1 Определение темературы

- •1.2 Ход работы

- •2.1 Определение теплопотерь четвертого корпуса нитпу

- •3.1 Методы определения твердости

- •3.1.1 Метод бринелля

- •3.1.2 Метод роквелла

- •3.1.3 Метод виккерса

- •3.2 Экспериментальная часть

- •4.1 Методы неразрушающего контроля

- •4.2 Оптический метод

- •4.2.1 Экспериментальная часть

- •4.3.1 Контроль проникающими веществами

- •4.3.2 Экспериментальная часть

- •5.1 Назначение теодолита

- •5.2 Устройство теодолита

- •5.3Типы теодолитов

3.2 Экспериментальная часть

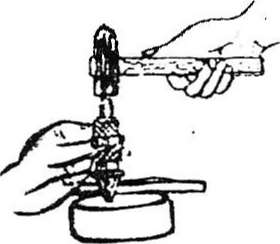

1. Перед измерением твердости исследуемого образца твердомером ударного типа необходимо вставить меру твердости между стальным шариком и наконечником. Далее при проведении измерения твердомер с мерой сначала следует разместить перпендикулярно к поверхности испытуемого изделия, после чего нанести молотком быстрый удар в торец наконечника (рис. 1)

Рисунок 1

После удара на мере твердости и испытуемой образце остались отпечатки, которые измеряем с помощью оптического измерительного прибора с точностью до сотых миллиметра. В итоге получили:

диаметр отпечатка на мере твердости составил - 3,23 мм;

диаметр отпечатка на исследуемом образце - 3,15 мм.

Измерение твердости производится специальными приборами ялвердомерами. которые позволяют осуществлять контроль твёрдости деталей, не разрушая их структуру. В зависимости от габаритов и конструкции контролируемой заготовки, а также свойств и структуры материала применяются стационарные и портативные твёрдомеры, которые рвинчаются по своей конструкции и принципу действия.

В данном исследовании используются твердомер ударного типа и гаер дом ер электронный «Консганта К5Д». Твердомер ударного типа Нрявазначен для определения твердости по Бринеллю металлов на основании измерения диаметра отпечатка, остающегося на поверхности испытуемого изделия и меры твердости. Комплектация твердомера: прибор измерительный, биток и эталон твердости (рис.2).

Рисунок 2 - Твердомер ударного типа.

Твердомер электронный «Константа К5Д» позволяет измерять твердость изделий из конструкционных материалов, углеродистых и легированных сталей. Реализует динамический метод оперативного характеризующийся широким диапазоном и малой погрешностью измерений вместе с простотой обслуживания в процессе измерения (рис. 3).

Рисунок 3 - Электронный твердомер «Константа К5Д».

Твердомер представляет собой портативный электронный прибор, состоящий из блока обработки информации и действия. Принцип работы твердомера основан на измерении отношения отскока ударного элемента датчика к скорости его падения, образуемого в числа твердости HRC, НВ.

Перед измерением твердости исследуемого образца прибором «Константа К5Д» необходимо зачистить до блеска поверхность образца.

4.1 Методы неразрушающего контроля

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов/узлов, не требующий выведение объекта из работы либо его демонтажа.

Основными методами неразрушающего контроля являются:

магнитный;

электрический;

вихретоковый;

акустический;

радиационный;

тепловой;

радиоволновой;

оптический;

проникающими веществами.

Методы каждого вида неразрушающего контроля классифицируются по следующим признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом;

б) первичным информативным параметрам;

в) способам получения первичной информации.

4.2 Оптический метод

Этот метод основан на непосредственном изучении объекта исследования и визуальном нахождении дефектов материалов. Также используются вспомогательные средства, такие как лупы, в т.ч. измерительные, линейки измерительные металлические, угольники поверочные 90° лекальные, штангенциркули, штангенрейсмусы и штангенглубиномеры, щупы, угломеры с нониусом, стенкомеры и толщиномеры индикаторные, микрометры и др, которые помогают оценить состояние исследуемых элементов труб и сварных соединений. Это можно назвать дифференциальным методом, или методом сравнения с мерой. Визуальный и измерительный контроль специальных материалов и сварных соединений (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации. Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

Визуальный и измерительный контроль рекомендуется выполнять на стационарных участках, которые должны быть оборудованы рабочими столами, стендами, роликоопорами и другими средствами, обеспечивающими удобство выполнения работ.

Визуальный и измерительный контроль при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ.

Участки контроля, особенно стационарные, рекомендуется располагать в наиболее освещенных местах цеха, имеющих естественное освещение. Для создания оптимального контраста дефекта с фоном в зоне контроля необходимо применять дополнительный переносной источник света, то есть использовать комбинированное освещение. Освещенность контролируемых поверхностей должна быть достаточной для надежного выявления дефектов, но не менее 500 Лк.

Визуальный контроль материала (полуфабрикатов, заготовок, деталей) проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей НД. а также с целью подтверждения наличия и правильности маркировки.

При входном контроле изделий, в том числе сварных и литых, визуально необходимо контролировать:

поверхности изделий снаружи и изнутри (при наличии доступа);

кромки элементов, подлежащие сварке;

сварные соединения.

Кромки литых деталей, поковок и штамповок, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине.

Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться визуальному контролю по всему периметру. Ширина зоны контроля должна составлять 1+20 мм, где / - ширина наплавки в мм. Контролю подлежит каждая кромка с наплавкой.

Периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.