Назначение, области применения, условия работы фрикционных передач

Фрикционной передачей называется механизм, служащий для передачи вращательного движения от одного вала к другому с помощью сил трения, возникающих между насаженными на валы и прижатыми друг к другу дисками, цилиндрами или конусами.

Работа фрикционных передач основана на принципе использования сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия.

Все фрикционные передачи можно разделить на две основные группы:

Передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно (бесступенчатое регулирование).

Передачи нерегулируемые, т.е. с постоянным передаточным отношением.

Виды фрикционных передач:

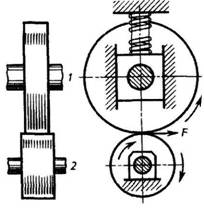

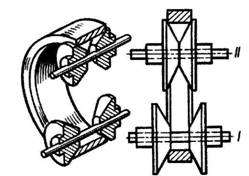

Цилиндрическая фрикционная передача (Рис.1);

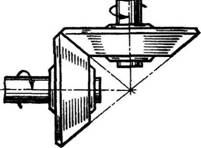

Коническая фрикционная передача (Рис.2).

Рис.1. Цилиндрическая фрикционная передача.

Рис.2. Коническая фрикционная передача.

Фрикционные передачи находят применение в кузнечнопрессовом оборудовании (фрикционные прессы, фрикционные молоты), металлорежущих станках, транспортирующих машинах (например лебедки с фрикционным приводом ); в приборах, счетно-решающих машинах и т.д. [3, ст. 134]

Наибольшее применение в машиностроении имеют фрикционные вариаторы.

Вариаторы — передачи, посредством которых можно плавно, бесступенчато изменять передаточное число.

Виды вариаторов:

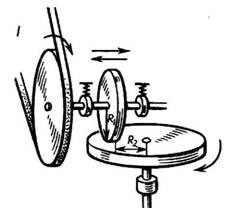

Лобовые вариаторы (Рис.3);

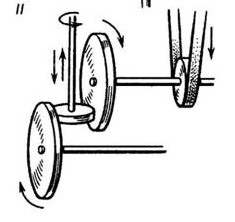

Вариаторы с раздвижными конусами (Рис.4);

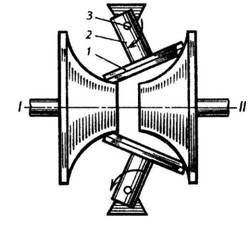

Торовые вариаторы (Рис.5).1

Рис.3.

Лобовые вариаторы.

Рис.3.

Лобовые вариаторы.

Рис.4.

Вариаторы с раздвижными конусами

Рис.4.

Вариаторы с раздвижными конусами

Рис.5 Торовый вариатор.

1- промежуточные ролики; 2-ось; 3-шарниры.

Вариаторы применяют в приводах химического и текстильного оборудования два обеспечения: плавного изменения скоростного режима "вытягивания" волокна и наматывания нити на бабину; в приводах центрифуг для плавного разгона до достижения необходимой частоты вращения; в приводах деревообрабатывающего оборудования для изменения режима обработки в зависимости от породы и структуры материала. [3, ст.142].

Виды изнашивания рабочих поверхностей колес передачи

и критерии износа

Скольжение является главной причиной износа рабочих поверхностей, уменьшения КПД и непостоянства передаточного отношения во фрикционных передачах. Различают три вида скольжения: буксование, упругое скольжение, геометрическое скольжение.

Буксование наступает при перегрузках, когда не соблюдается условие: максимальная сила трения должна быть больше передаваемой окружной силы. При буксовании ведомый каток останавливается, а ведущий скользит по нему, вызывая местный износ или задир поверхности.

Нарушение геометрической формы и качества поверхности катков выводит передачу из строя. Поэтому при проектировании следует принимать достаточный запас сцепления и не допускать использования фрикционной передачи в качестве предохранительного устройства от перегрузки.

Упругое скольжение связано с упругими деформациями в зоне контакта. Величина этого скольжения невелика и обычно не превышает 0,2% для стальных катков и 1% для текстолита по стали. При упругих телах первоначальный контакт по линии переходит под нагрузкой в контакт по некоторой площадке. Равенство окружных скоростей соблюдается только в точках, расположенных на одной из линий этой площадки. Во всех других точках происходит скольжение.2

Геометрическое скольжение возникает вследствие разности скоростей ведущего и ведомого катков по длине контакта. Геометрическое скольжение не позволяет катки делать широкими. Из-за чего в передаче возникают большие контактные напряжения.

Геометрическое скольжение является основной причиной износа рабочих поверхностей фрикционных передач.

Примером геометрического скольжения могут служить фрикционные передачи с клинчатыми катками (Рис. 6)

Рис.6. Фрикционная передача с клинчатыми катками

Допустим,

что на линии контакта АВ есть некоторая

точка С (рис.9.7), на которой скорости

обоих колёс одинаковы, то есть . На самой

линии контакта , на всём её протяжении,

кроме точки , линейные скорости колёс

различны, то есть

![]() и

и

![]() .

Таким образом, везде происходит

относительное скольжение, что приводит

к нагреву и износу сопряжённых конусных

поверхностей, что, в свою очередь,

понижает коэффициент полезного действия

передачи. Чтобы избежать этого не следует

делать общую образующую АВ больших

размеров. Необходимо уметь находить

оптимальный размер образующей АВ. [4,

ст. 102]

.

Таким образом, везде происходит

относительное скольжение, что приводит

к нагреву и износу сопряжённых конусных

поверхностей, что, в свою очередь,

понижает коэффициент полезного действия

передачи. Чтобы избежать этого не следует

делать общую образующую АВ больших

размеров. Необходимо уметь находить

оптимальный размер образующей АВ. [4,

ст. 102]

Основными критериями износа является:

1.Передаточное отношение - отношение одноименных силовых или кинематических параметров передачи на ее ведомом и ведущем валах. Обычно берут отношение параметра ведомого вала к параметру ведущего вала.

2.КПД фрикционных передач, зависит от следующих потерь:

- связанных с использованием катков, имеющих формы, не позволяющие им перекатываться один по другому без проскальзывания;

- проскальзывания, обусловленного масляной пленкой на рабочих поверхностях и т. д.;

- трения качения, вызванного деформацией поверхностей катков в зоне контакта.

3.Контактная прочность: оценивается по контактным напряжениям - напряжениям смятия поверхности на площадке контакта. [7, ст. 116]

Материалы колес, их механические свойства и

виды применяемых смазок

Для изготовления колес фрикционных передач используют фрикционные материалы (металлические, неметаллические, спеченные), имеющие большой коэффициент трения. Они характеризуются высокой фрикционной теплостойкостью (т. е. способностью сохранять коэффициент трения и износоустойчивость в широком диапазоне температур), низкой способностью к адгезии ,высокой теплопроводностью и теплоёмкостью, хорошей устойчивостью против теплового удара, возникающего в результате интенсивного выделения тепла в процессе трения. К фрикционным материалам предъявляются также требования по коррозионной стойкости, прирабатываемости, технологичности, экономичности. [6, ст. 98-100]

Примеры сочетаний материала для фрикционных передач:

- сочетание закаленная сталь - закаленная сталь обеспечивает небольшие габаритные размеры передачи и высокий КПД; используют шарикоподшипниковые стали с закалкой до 60 HRC.

- сочетание чугун-чугун или чугун- сталь позволяет работать со смазкой и без нее.

- сочетание сталь - текстолит позволяет работать без смазки, коэффициент трения специальных пластмасс достигает 0,5.3

Применяют тела качения, покрытые кожей или резиной. Эти материалы обеспечивают высокий коэффициент трения, но он зависит от влажности воздуха. Такие колеса обладают малой контактной прочностью. Иногда используют покрытие из дерева.

Катки из неметаллических материалов работают всухую.

Надежны передачи, у которых ведущий шкив выполнен из менее твердого материала. При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание образования задиров и лысок в случае буксования передачи. Принцип равной работоспособности тел качения поверхность ведущего катка является опережающей и обладает большей нагрузочной способностью, чем рабочая поверхность ведомого катка.[5, ст. 197]

Для смазывания подвижных соединений (узлов трения) обычно применяют жидкие смазочные масла (масла) и пластичные смазочные материалы (ПСМ) нефтяного происхождения (индустриальные масла; антифрикционные масла; трансмиссионные масла и т.д.) 4