- •Введение

- •1 Технологическая часть

- •1.1 Основные технологические операции на автоматизированном складском комплексе

- •1.2 Организационная структура длинномерного склада

- •1.2.1 Краткая техническая характеристика склада.

- •2 Конструкторская часть

- •2.1 Назначение и область применения

- •2.2 Краткое описание конструкции крана-штабелера

- •2.3 Рольганг

- •2.3.1 Назначение рольганга

- •2.3.2 Техническая характеристика

- •2.3.3 Описание конструкции

- •3 Система управления складом длинномерных грузов

- •3.1 Принципы построения систем управления оборудованием складских комплексов.

- •3.2.Микропроцессорная система управления

- •3.2.1 Cистема управления манипулятора

- •3.2.2 Микропроцессорный комплект управления.

- •3.2.3 Основные характеристики

- •3.2.4 Связь с объектом управления по сети profibus-dp

- •3.3 Модернизация приводов трансманипулятора склада длинномерных грузов

- •4 Расчетная часть

- •4.1 Расчет механизма подъема

- •4.1.1 Расчет каната

- •4.1.2 Расчет каната на долговечность

- •4.1.3 Определение диаметра барабана и блоков

- •4.1.4 Определение расчетного числа витков и длины нарезанной части барабана

- •4.1.5 Выбор электродвигателя, редуктора и расчет общего передаточного числа

- •4.1.6 Определение толщины стенки барабана

- •4.1.7 Расчет оси барабана

- •4.1.8 Расчет тормоза

- •4.2 Расчет механизма передвижения

- •4.2.1 Выбор мощности электродвигателя

- •4.2.2 Расчет тормоза

- •4.2.3 Определение пути торможения трансманипулятора

- •5.1.1 Расчет искусственного освещения участка. Определение количества и мощности ламп. Выбор типа ламп и светильников

- •5.1.2 Расчет общего равномерного освещения

- •5.2 Техника безопасности

- •5.2.1 Производственный травматизм на роботизированных предприятиях

- •5.3 Пожарная безопасность

- •6 Оценка устойчивости проектируемой системы при возникновении проникающей радиации и радиоактивного заражения

- •6.1 Основные термины и определения

- •6.1.1 Проникающая радиация

- •6.1.2 Радиоактивное заражение местности

- •6.2 Оценка устойчивости работы промышленных объектов при воздействии проникающей радиации

- •6.3 Оценка устойчивости разрабатываемой системы к воздействию проникающей радиации и радиоактивного заражения

- •6.4 Защита объекта от воздействия радиации

- •7 Патентные исследования

- •7.1 Исследование

- •7.2 Сопоставительный анализ выявленных технических решений и исследуемого объекта

- •7.3 Выводы и рекомендации

- •8 Экономическое обоснование технических решений

- •8.1 Расчёт численности работников и заработной платы

- •8.2 Расчёт инвестиций в основной капитал

- •8.3 Расчёт издержек

- •8.4 Потребность в оборотном капитале

- •8.5 Сравнительная экономическая эффективность вариантов

- •Заключение

- •Список использованных источников

- •Приложение

3.3 Модернизация приводов трансманипулятора склада длинномерных грузов

Для перемещения вдоль склада используется привод горизонтального перемещения. Для того чтобы обеспечить плавный разгон трансманипулятора и точную остановку по сигналам датчиков, а также движение без перекосов “ног” трансманипулятора. Двигатель типа П-51 мощностью 6 кВт с частотой вращения 1500 об/мин. Заменим на двигатель типа 4A132S4У3 мощностью 7,5 кВт номинальной частотой вращения 1500 об/мин.

В приводе механизма подъема использовался двигатель MTH 511-8 мощностью 30 кВт и частотами вращения 720 об/мин., который был заменен на асинхронный двигатель типа 4А200L6У3 мощностью 30 кВт и частотой вращения 1000 об/мин.

Для управления частотой вращения двигателей использовалась релейная система управления. Недостатками такой организации привода является ступенчатое изменение скорости, не очень надежный режим работы манипулятора. Поэтому в приводах для плавного регулирования скорости по вертикальной и горизонтальной координатам использованы частотные преобразователи, которые позволяют программно устанавливать время разгона, время торможения, требуемый вид механической характеристики на рабочем участке, необходимые для точной остановки скорости (остановочные скорости).

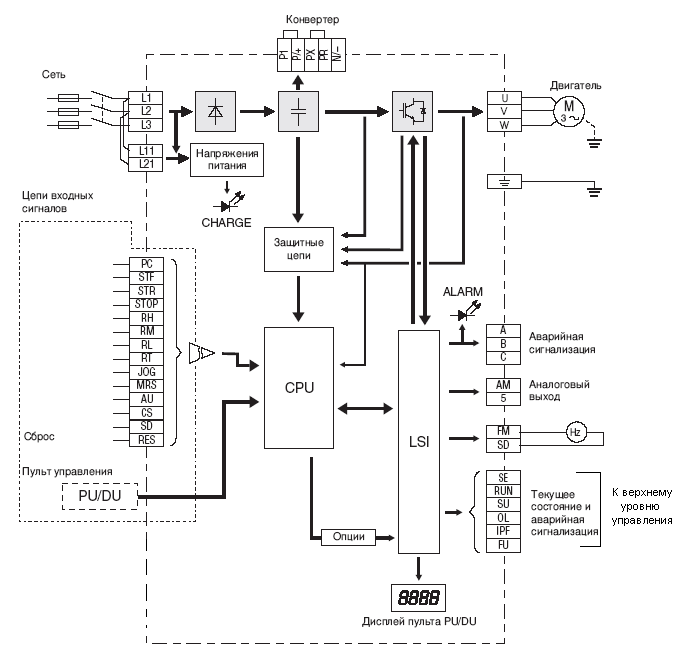

В манипуляторе использованы современные частотные преобразователи фирмы MitsubishiElectrik серии FR-A540(L-G)EC.[10] Эти преобразователи разработаны для механизмов с высокими требованиями к диапазону регулирования, перегрузочной способности вращения двигателя, что в сочетании с большим функциональным набором обеспечивает широкие возможности их применения в общепромышленных машинах и автоматизации.

Оснащенный 64-битным RISC процессором, инвертор реализует автоматическую непрерывную настройку параметров двигателя, что позволяет учитывать изменение параметров, вызванных нагревом двигателя в процессе работы, и, как следствие, обеспечивает высокую стабильность скорости вращения и момент на самых малых частотах.

Диапазон регулирования 1:120. Функции автоматической настройки обеспечивают идентификацию параметров математической модели двигателя.

Для выполнения требований по соответствию европейским стандартам электромагнитной совместимости для инверторов FR-A540(L-G)EC разработаны фильтры, устанавливаемые на заднюю поверхность инвертора или непосредственно под ним. Для ограничения пиковых токов и снижения уровня помех низкочастотной части спектра предусмотрены сетевые реакторы.

Серия FR-A540(L-G)EC сертифицирована по всем основным мировым стандартам.

Сетевой интерфейс RS485 входит в стандартную комплектацию и допускает подключение до 32 инверторов в общую сеть.

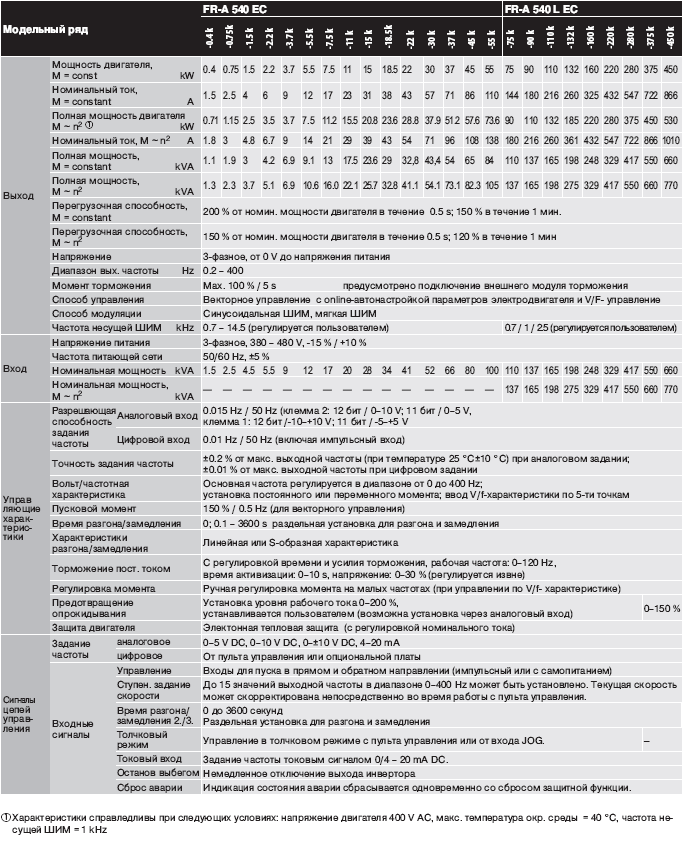

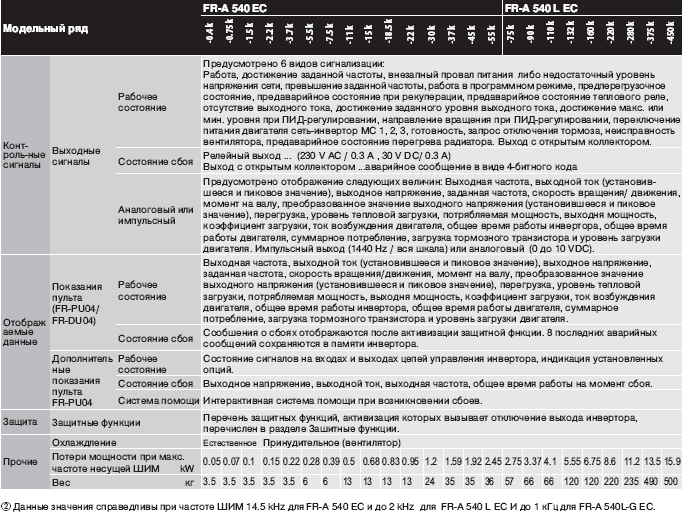

Основные технические характеристики инверторов FR-A540(L-G)EC приведены в таблице 3.5[10].

Для двигателей горизонтального и вертикального перемещения манипулятора – штабелера выбираем из модельного ряда модификацию 7,5к и 30к соответственно (смотрите таблицу. 3.5).Схема подключения двигателя к инвертору, источнику питания, тормозным резисторам и контроллеру управления приведена на рисунке 3.6. (лист БНТУ.05.216.018.020)

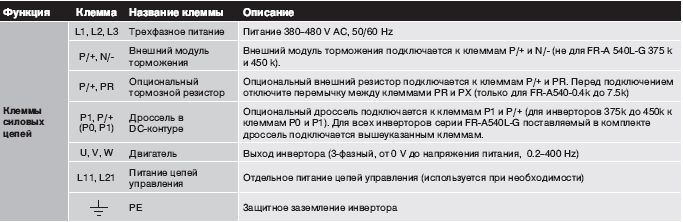

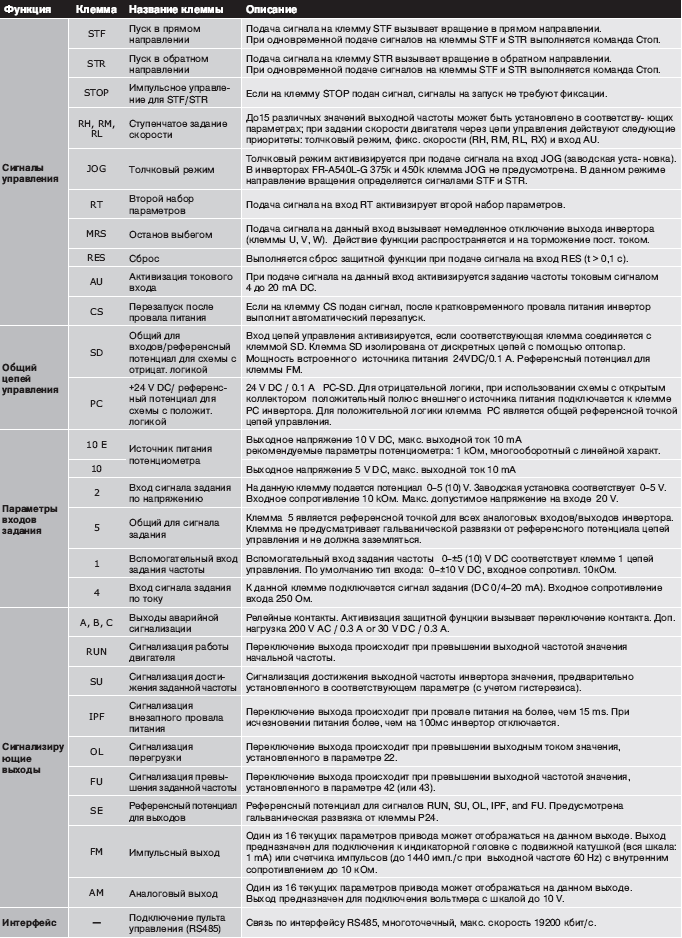

Распределение клемм силовой цепи и цепей управления для схемы подключения приведены в таблице 3.6[10].

Т аблица

3.5 -

Характеристики

инверторов FR-A540(L-G)EC

аблица

3.5 -

Характеристики

инверторов FR-A540(L-G)EC

О кончание

таблицы 3.5

кончание

таблицы 3.5

Т аблица

3.6 -

Распределение

клемм силовых цепей

аблица

3.6 -

Распределение

клемм силовых цепей

Окончание таблицы 3.6

Рисунок 3.4 –Схема подключения двигателя трансманипулятора