- •Введение

- •1 Технологическая часть

- •1.1 Основные технологические операции на автоматизированном складском комплексе

- •1.2 Организационная структура длинномерного склада

- •1.2.1 Краткая техническая характеристика склада.

- •2 Конструкторская часть

- •2.1 Назначение и область применения

- •2.2 Краткое описание конструкции крана-штабелера

- •2.3 Рольганг

- •2.3.1 Назначение рольганга

- •2.3.2 Техническая характеристика

- •2.3.3 Описание конструкции

- •3 Система управления складом длинномерных грузов

- •3.1 Принципы построения систем управления оборудованием складских комплексов.

- •3.2.Микропроцессорная система управления

- •3.2.1 Cистема управления манипулятора

- •3.2.2 Микропроцессорный комплект управления.

- •3.2.3 Основные характеристики

- •3.2.4 Связь с объектом управления по сети profibus-dp

- •3.3 Модернизация приводов трансманипулятора склада длинномерных грузов

- •4 Расчетная часть

- •4.1 Расчет механизма подъема

- •4.1.1 Расчет каната

- •4.1.2 Расчет каната на долговечность

- •4.1.3 Определение диаметра барабана и блоков

- •4.1.4 Определение расчетного числа витков и длины нарезанной части барабана

- •4.1.5 Выбор электродвигателя, редуктора и расчет общего передаточного числа

- •4.1.6 Определение толщины стенки барабана

- •4.1.7 Расчет оси барабана

- •4.1.8 Расчет тормоза

- •4.2 Расчет механизма передвижения

- •4.2.1 Выбор мощности электродвигателя

- •4.2.2 Расчет тормоза

- •4.2.3 Определение пути торможения трансманипулятора

- •5.1.1 Расчет искусственного освещения участка. Определение количества и мощности ламп. Выбор типа ламп и светильников

- •5.1.2 Расчет общего равномерного освещения

- •5.2 Техника безопасности

- •5.2.1 Производственный травматизм на роботизированных предприятиях

- •5.3 Пожарная безопасность

- •6 Оценка устойчивости проектируемой системы при возникновении проникающей радиации и радиоактивного заражения

- •6.1 Основные термины и определения

- •6.1.1 Проникающая радиация

- •6.1.2 Радиоактивное заражение местности

- •6.2 Оценка устойчивости работы промышленных объектов при воздействии проникающей радиации

- •6.3 Оценка устойчивости разрабатываемой системы к воздействию проникающей радиации и радиоактивного заражения

- •6.4 Защита объекта от воздействия радиации

- •7 Патентные исследования

- •7.1 Исследование

- •7.2 Сопоставительный анализ выявленных технических решений и исследуемого объекта

- •7.3 Выводы и рекомендации

- •8 Экономическое обоснование технических решений

- •8.1 Расчёт численности работников и заработной платы

- •8.2 Расчёт инвестиций в основной капитал

- •8.3 Расчёт издержек

- •8.4 Потребность в оборотном капитале

- •8.5 Сравнительная экономическая эффективность вариантов

- •Заключение

- •Список использованных источников

- •Приложение

3.2.Микропроцессорная система управления

На Минском приборостроительном заводе в рамках общей программы модернизации производства широко используются для автоматизации производства различных технологических процессов микроконтроллеры фирмы Siemens, в частности комплект Simatic S7-400.[13]

Поэтому при модернизации склада длинномерных грузов, не смотря на то, что появились более современные микропроцессоры в том числе и других фирм, решено использовать именно это оборудование, которое в полной мере обеспечивает реализацию технологию управления обектами складского комплекса.

3.2.1 Cистема управления манипулятора

Вкачестве системы управления манипулятора используется микропроцессорный комплект Simatic S7 - 400.

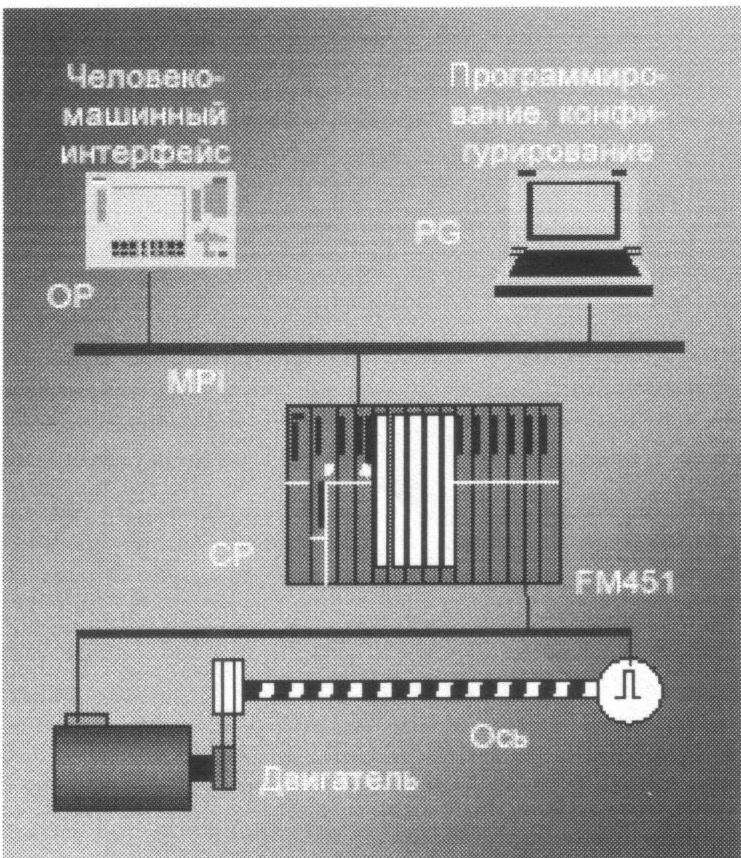

Микропроцессорный комплект включает в свой состав центральный процессор контроллера S7-400, модули ввода – вывода аналоговых и дискретных сигналов, программатор PG и, при необходимости, панель оператора ОР ( смотрите рисунок 3.3).

В такой системе задачи распределяются следующим образом:

модули ввода вывода аналоговых и дискретных сигналов: модули ввода сигналов предназначены для преобразования входных сигналов контроллера в его внутренние логические сигналы; модули вывода сигналов предназначены для преобразования внутренних логических сигналов контроллера в его выходные дискретные сигналы; модули ввода - вывода предназначены для связи между центральным процессором и технологическим оборудованием. склада.

Центральный процессор: управление последовательностью действий, пуск и остановка, позиционирование, скорость перемещения.

Программатор: программирование на языке STEP 7, тестирование и отладка программы .

Панель оператора: создание человеко-машинного интерфейса, диагностирование отказов и ошибок

Согласование оборудования выполняется за счет ввода параметров двигателей в память контроллера.

Выбор точек позиционирования и скоростей перемещения с помощью центрального процессора или конфигурирования системы.

Передача интерфейсных сигналов (пуск/стоп) от центрального процессора к модулям вывода и далее на оборудование.

Рисунок 3.3 – Структурная схема микропроцессорного комплекта

Управление позиционированием:

скорость перемещения выбирается в зависимости от расстояния до точки останова, в соответствии с устройствами;

при достижении точки останова модуль проверяет правильность позиционирования и посылает сообщение в центральный процессор.

3.2.2 Микропроцессорный комплект управления.

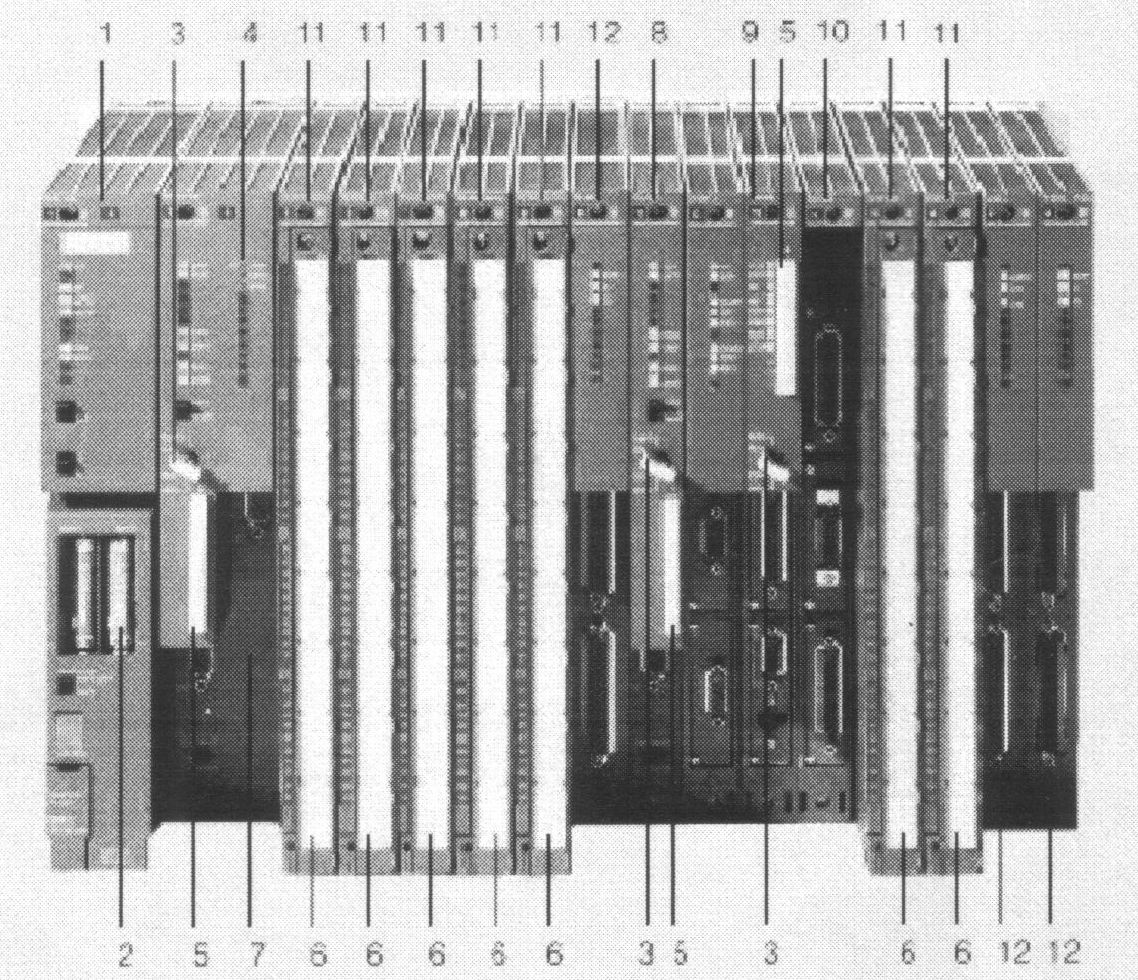

Конструкция:( рисунок 3.4 )

Модуль блока питания

Буферная батарея

Ключ переключения режимов работы ПЛК

Светодиоды индикации состояний и отказов

Субмодуль памяти

Фронтальные соединители с маркировкой внешних цепей

Центральный процессор №1

Центральный процессор №2

Модуль FM 456-4 (М7)

Модуль расширения М7

Модули ввода-вывода

Интерфейсные модули

Рисунок 3.3 – Конструкция микропроцессорного комплекта

3.2.3 Основные характеристики

Программируемый контроллер SIMATIC S7-400 имеет модульную конструкцию и позволяет использовать в своем составе:

модули блоков питания (PS). В контроллере может быть использовано несколько типов блоков питания, имеющих различную нагрузочную способность и различные параметры входного напряжения (~120/230 или =24). В одну монтажную стойку может устанавливать до двух блоков питания, резервирующих друг друга;

модули центральных процессоров (CPU). В контроллерах может быть использовано несколько типов центральных процессоров. Некоторые из них имеют встроенный интерфейс PROFIBUS-DP. В стойку центрального контроллера может устанавливаться до 4 центральных процессоров;

сигнальные модули (SM). Модули, предназначенные для ввода - вывода дискретных и аналоговых сигналов;

коммуникационные процессоры (СР). Интеллектуальные модули, предназначенные для организации различных вариантов связи;

функциональные модули (FM). Интеллектуальные модули, предназначенные для решения специализированных задач управления.

При необходимости в составе SIMATIC S7-400 могут быть использованы:

интерфейсные модули (IM), предназначенные для соединения центрального контроллера со стойками расширения. Центральный контроллер SIMATIC S7-400 может управлять работой до 21 стойки расширения ввода – вывода;

модули управляющего компьютера SIMATIC M7-400. Центральные процессоры или модули прикладных программ (FM 456-4).

Центральный процессор CPU412-1:

высокопроизводительный микропроцессор: время выполнения логической команды не более 0.2мкс;

встроенная оперативная память объемом 96 Кбайт в CPU 412-1;

гибкие возможности расширения системы ввода-вывода: до 65536 дискретных или до 4096 аналоговых каналов ввода-вывода;

встроенный MPI интерфейс: подключение до 32 станций, скорость передачи до 12Мбит/сек, до 16 соединений;

переключатель режимов работы: доступ к программе и данным может быть запрещен удалением ключа переключения режимов работы;

диагностический буфер: хранение до 120 последних сообщений об ошибках и прерываний;

встроенными сервисными функциями обслуживания человеко-машинного интерфейса;

встроенные часы реального времени;

возможность установки одной карты памяти емкостью до 64 Мбайт. Карты RAM используются для расширения объема загружаемой памяти, карты Flash-EEPROM - для энергонезависимого хранения программ и данных;

встроенные коммуникационные функции.

Модули ввода аналоговых сигналов SM 431:

модули ввода аналоговых сигналов предназначены для аналогового преобразования входных аналоговых сигналов контроллера. Данные о модуле сведены в таблицу (смотрите таблицу 3.1).

Таблица 3.1 - Данные о модуле SM 431

Количество входов измерение силы тока и напряжения измерение сопротивления

|

16 - |

Внешнее напряжения питание модуля |

24В |

Максимальное входное напряжение |

20В |

Максимальный входной ток |

40мА |

Параметры входных сигналов напряжение/входное сопротивление силы тока/входное сопротивление сопротивление |

1В/10МОМ 1...5В/10МОМ 0...20мА/50Ом 4...20мА/50Ом 0...600 Ом |

Окончание таблицы 3.1

Погрешность преобразования (во всем температурном диапазоне, по отношению к пределу измерения выходного сигнала) |

0.65% 1% |

Длина входной линии: экранированной |

200м |

Потребляемый ток: от внутренней шины контроллера от внешнего источника питания |

600мА 200мА |

Потребляемая мощность |

4 Вт |

Модули вывода аналоговых сигналов SM 432:

модули вывода аналоговых сигналов предназначены для цифрового преобразования внутренних сигналов контроллера и формирование выходных аналоговых сигналов. Данные о модуле сведены в таблицу (смотрите таблицу 3.2).

Таблица 3.2 - Данные о модуле SM 432

Количество выходов |

8 |

Внешнее напряжения питание нагрузки |

24В |

Сопротивление нагрузки для каналов: напряжение, не менее сила тока не белее |

1 кОм 500 Ом |

Параметры выходных сигналов напряжение силы тока |

10В, 0... 10В, 1… 5В 20 мА, 0...20мА, 4… 20мА .5В .20 ма |

Длина входной линии: экранированной |

200м |

Длина входной линии: экранированной |

200м |

Окончание таблицы 3.2

Погрешность преобразования (во всем температурном диапазоне, по отношению к пределу измерения выходного сигнала) Для каналов напряжения Для каналов тока |

0.5% 1% |

Потребляемый ток: от внутренней шины контроллера от внешнего источника питания |

150мА 100мА |

Модули ввода дискретных сигналов SM 421:

модули ввода дискретных сигналов предназначены для преобразования входных дискретных сигналов контроллера в его внутренние логические сигналы. Данные о модуле сведены в таблицу (смотрите таблицу 3.3).

Таблица 3.3 - Данные о модуле SM 421

Количество входов |

32 |

Внешнее напряжения питание модуля: номинальное значение допустимый диапазон отклонений |

24В 20.4 ... 28.3 |

Входное напряжение: номинальное значение логической единицы логического нуля частота переменного тока |

24В 11. ..30В -3...+5 В - |

Входной ток: логической единицы логического нуля |

6...8мА |

Задержка распространения входного сигнала |

3мс |

Окончание таблицы 3.3

Максимальный ток логического нуля |

2.5мА |

Гальваническое разделение внешних и внутренних цепей |

есть |

Длина входной линии: обычной экранированной |

600 м 1000м |

Потребляемый ток: от внутренней шины контроллера от внешнего источника питания |

30мА/5В 30мА |

Потребляемая мощность |

До 6Вт |

Модули ввода дискретных сигналов SM 422:

модули вывода дискретных сигналов предназначены для преобразования внутренних логических сигналов контроллера в его выходные дискретные сигналы. Данные о модуле сведены в таблицу (смотрите таблицу 3.4).

Таблица 3.4 - Данные о модуле SM 422

Количество входов |

32 |

Внешнее напряжения питание нагрузки: номинальное значение допустимый диапазон отклонений |

24В 20.4. ..28.8 |

Выходное напряжение логической единицы |

0.3 В |

Выходной ток: логической единицы, номинальное значение логической единицы, допустимые значения логического нуля |

0.5А 5мА...0.6А 10мА |

Защита от коротких замыканий |

Электронная |

Максимальный ток логического нуля |

2.5 мА |

Окончание таблицы 3.4

Потребляемая мощность |

До 4 Вт |

Гальваническое разделение внешних и внутренних цепей |

есть |

Длина входной линии: обычной экранированной |

600м 1000м |

Потребляемый ток: от внутренней шины контроллера от внешнего источника питания |

200мА 30мА |