- •Введение

- •1 Технологическая часть

- •1.1 Основные технологические операции на автоматизированном складском комплексе

- •1.2 Организационная структура длинномерного склада

- •1.2.1 Краткая техническая характеристика склада.

- •2 Конструкторская часть

- •2.1 Назначение и область применения

- •2.2 Краткое описание конструкции крана-штабелера

- •2.3 Рольганг

- •2.3.1 Назначение рольганга

- •2.3.2 Техническая характеристика

- •2.3.3 Описание конструкции

- •3 Система управления складом длинномерных грузов

- •3.1 Принципы построения систем управления оборудованием складских комплексов.

- •3.2.Микропроцессорная система управления

- •3.2.1 Cистема управления манипулятора

- •3.2.2 Микропроцессорный комплект управления.

- •3.2.3 Основные характеристики

- •3.2.4 Связь с объектом управления по сети profibus-dp

- •3.3 Модернизация приводов трансманипулятора склада длинномерных грузов

- •4 Расчетная часть

- •4.1 Расчет механизма подъема

- •4.1.1 Расчет каната

- •4.1.2 Расчет каната на долговечность

- •4.1.3 Определение диаметра барабана и блоков

- •4.1.4 Определение расчетного числа витков и длины нарезанной части барабана

- •4.1.5 Выбор электродвигателя, редуктора и расчет общего передаточного числа

- •4.1.6 Определение толщины стенки барабана

- •4.1.7 Расчет оси барабана

- •4.1.8 Расчет тормоза

- •4.2 Расчет механизма передвижения

- •4.2.1 Выбор мощности электродвигателя

- •4.2.2 Расчет тормоза

- •4.2.3 Определение пути торможения трансманипулятора

- •5.1.1 Расчет искусственного освещения участка. Определение количества и мощности ламп. Выбор типа ламп и светильников

- •5.1.2 Расчет общего равномерного освещения

- •5.2 Техника безопасности

- •5.2.1 Производственный травматизм на роботизированных предприятиях

- •5.3 Пожарная безопасность

- •6 Оценка устойчивости проектируемой системы при возникновении проникающей радиации и радиоактивного заражения

- •6.1 Основные термины и определения

- •6.1.1 Проникающая радиация

- •6.1.2 Радиоактивное заражение местности

- •6.2 Оценка устойчивости работы промышленных объектов при воздействии проникающей радиации

- •6.3 Оценка устойчивости разрабатываемой системы к воздействию проникающей радиации и радиоактивного заражения

- •6.4 Защита объекта от воздействия радиации

- •7 Патентные исследования

- •7.1 Исследование

- •7.2 Сопоставительный анализ выявленных технических решений и исследуемого объекта

- •7.3 Выводы и рекомендации

- •8 Экономическое обоснование технических решений

- •8.1 Расчёт численности работников и заработной платы

- •8.2 Расчёт инвестиций в основной капитал

- •8.3 Расчёт издержек

- •8.4 Потребность в оборотном капитале

- •8.5 Сравнительная экономическая эффективность вариантов

- •Заключение

- •Список использованных источников

- •Приложение

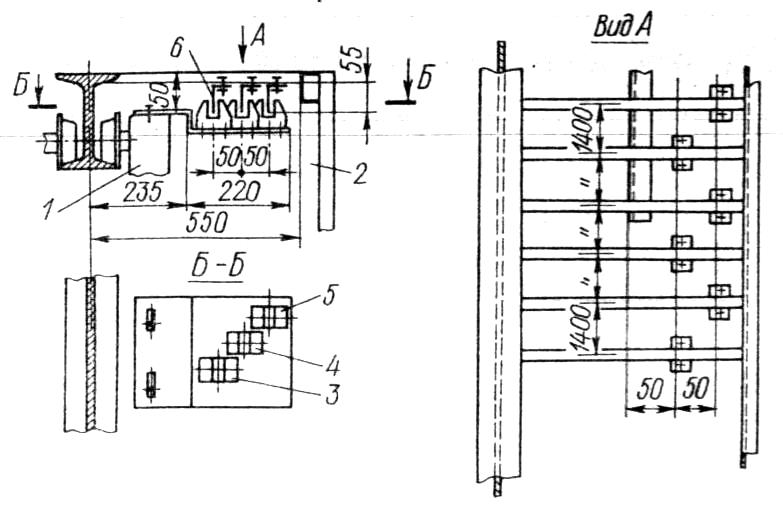

2.3 Рольганг

2.3.1 Назначение рольганга

Рольганг предназначен для подачи поддонов с длинномерным грузом с механизированной погрузочно-разгрузочной площадки в зону действия манипулятора для длинномерных грузов грузоподъемностью 5 тонн. Поддон с грузом подается в первую ячейку стеллажа, откуда при помощи телескопических захватов забирается и транспортируется манипулятором в ячейку складирования. При необходимости выдачи груза процесс производится в обратном порядке (лист БНТУ.05.216.018.002 ВО).

2.3.2 Техническая характеристика

Грузоподъёмность - 5 тонн

Количество роликов - 15

Шаг роликов - 900, 1000 мм

Диаметр роликов - 130 мм

Рабочая длина - 420 мм

Габариты поддонов - 6200*600*300

Скорость передвижения - 20м/мин

Привод передвижения

Электродвигатель - АОЛ2-12-4

Мощность - 0,8 кВт

Число оборотов - 1400 в мин.

Применяемая цепь - Пр-25,4-5000

Длина рольганга - 14200 мм

Рабочая высота рольганга - 905 мм

2.3.3 Описание конструкции

Рольганг состоит из 15 двухопорных приводных роликов, установленных на общем основании.

Ролик выполнен из толстостенной трубы диаметром 130 мм и установлен в 2-х опорах. С одной стороны посажены приводные звездочки.

3 Система управления складом длинномерных грузов

3.1 Принципы построения систем управления оборудованием складских комплексов.

Система автоматического управления (САУ) составляет неотъемлемую часть общей системы управления складским комплексом и должна проектироваться совместно в целях достижения единства методического подхода и унификации технических решений.

Основными функциями САУ являются следующие: автоматизация перемещения грузов на складе; опознавание и учет наличия, прибытия и отправления грузов; прием и обработка управляющей информации; выдача информации о работе склада; общее управление и планирование работы склада.

На крупных складах системы автоматического управления строят сак трехуровневые иерархические структуры, а на небольших производственных складах как двухуровневые системы, состоящие из устройств локальной автоматики (нижний уровень) и управляющей ЭВМ (верхний уровень).[5,6]

Устройства локальной автоматики представляют собой систему, состоящую из электроприводов исполнительных механизмов (трансманипулятора, рольгангов, заслонки и т.д.); пускорегулирующей аппаратуры; датчиков, обеспечивающих позиционирование и контроль перемещения грузов; устройств логического управления (в настоящее время обычно применяют микроконтроллеры); технических средств для подводки силовой электроэнергии и передачи управляющих сигналов на подвижные объекты и для ввода команд механизмам.

В систему автоматического управления складом входят также преобразователи сигналов контроля и управления, согласователи, устройства ввода и вывода информации, устройства связи элементов управляющей системы.

Устройства ввода информации применяют двух типов: клавиатура для ручного ввода информации; устройство автоматического ввода информации от ЭВМ по каналу связи.

При вводе задания автоматическому трансманипулятору через клавиатуру адрес ячейки в стеллажном хранилище задают в десятичном коде.

Этот адрес состоит из номера стеллажа (координата X), номера ячейки по длине стеллажей (координата Y) и номера яруса по высоте (координата Z).

Устройства вывода информации в автоматических складах применяют следующих типов: с цифровыми индикаторами (лампами), электронно-лучевые трубки (дисплеи), мнемосхемы, устройства печати — для представления информации о работе автоматического склада в виде текстовых документов (количество принятых, выданных грузов, изготовленных и прошедших через склад изделий, количество хранящихся грузов разных типов и т. д.).

В качестве двигателей передвижения автоматических механизмов применяют асинхронные электродвигатели переменного тока с коротко-замкнутым ротором (одно- и многоскоростные); электродвигатели с фазовым ротором и контактными кольцами; электродвигатели постоянного тока, питающиеся от сети переменного тока через тиристорные преобразователи.[7]

При использовании электродвигателей переменного тока осуществляют ступенчатое регулирование скорости. Для этого применяют дополнительный микропривод для получения малой, предостановочной скорости или используют двух- и трехскоростные асинхронные электродвигатели.[8]

Приводы с электродвигателями переменного тока более простые и дешевые, но управление ими для достижения точной остановки (что необходимо для автоматического трансманипулятора) более. Приводы с электродвигателями постоянного тока более дорогие и имеют большие габариты, но управление ими для достижения точной остановки — проще, поскольку скорость их можно увеличивать и уменьшать плавно — от нуля до номинальной.[9]

Приводы постоянного тока обычно применяют на приводах передвижения при скоростях движения автоматических трансманипуляторов свыше 80—100 м/мин.

В настоящее время приводы постоянного тока , а также приводы на базе асинхронных многоскоростных двигателей и асинхронных двигателей с фазным ротором заменяются высоконадежными, имеющими широкий диапазон регулирования, легко согласуемые с микропроцессорными системами управления приводами на базе частотных инверторов с 3-х фазными асинхронными двигателями. Широкая номенклатура таких приводов, появляется на Белорусском рынке[10-12], позволяет значительно упростить управление передвижными механизмами, повысить их надежность, производительность и точность позиционирования.

Поэтому только такие инверторы использованы для модернизации приводов исполнительных механизмов средств транспортировки длинномерных грузов на складе.

Силовая электроэнергия и управляющие сигналы к движущимся объектам (трансманипулятору, грузозахвату, каретке) обычно передаются по гибкому кабелю, который подвешивают или к натянутому стальному канату, или к кареткам, передвигающимся по монорельсу (таким направляющим монорельсом может служить, например, верхняя направляющая балка для стеллажного трансманипулятора).

В случае установки микропроцессора, управляющего приводами автоматического трансманипулятора на самом трансманипуляторе (бортовой микроконтроллер), появляется возможность отказаться от гибкого кабеля, упростить и удешевить токоподвод, заменить его троллеями.

Это техническое решение за последнее время получает все более широкое распространение. Недостатком его является то, что на каждом трансманипуляторе нужно устанавливать свой микроконтроллер, в то время как при установке его стационарно, от одного микроконтроллера можно управлять несколькими трансманипуляторами и другими механизмами.

Наиболее распространенным методом адресования трансманипуляторов на автоматических складах является координатный метод, при котором датчики и замыкающие устройства для них устанавливают по всем трем координатам в пространстве склада: по длине, ширине и высоте.

Для остановки автоматического трансманипулятора по длине стеллажей на нем ставят два датчика: грубой и точной остановки, а замыкающие устройства для срабатывания этих датчиков (тонкие пластинки) устанавливают стационарно: в нижней части стеллажей для автоматических стеллажных трансманипуляторов и на подкрановых путях при автоматических мостовых трансманипуляторах. Датчики для остановки грузозахвата трансманипулятора по высоте размещают на каретке грузоподъемника, а замыкающие устройства для них - на вертикальной колонне трансманипулятора. При этом напротив каждой ячейки по высоте устанавливают две пластинки на расстоянии 60—100 мм одна от другой (в зависимости от размера поддонов): одна (верхняя) — для загрузки поддона с грузом на этот ярус, вторая (нижняя) — для съема груза с этого яруса стеллажей.

На грузоподъемной платформе автоматического стеллажного трансманипулятора монтируют датчики, фиксирующие исходное и выдвинутое положение телескопического грузозахвата и наличие (или отсутствие) на нем груза. Иногда на грузозахвате также устанавливают датчики для опознавания занятости ячейки в стеллаже при установке в нее груза. Если ячейка, куда был адресован груз, занята, то телескопический грузозахват не выдвигают из среднего положения или, выдвинув на достаточную величину для опознания занятости ячейки, снова вдвигают в исходное положение. Одновременно на пульт управления оператору подают сигнал о необходимости задания другого адреса для этого поддона с грузом.

Датчики для остановки автоматического трансманипулятора по заданному адресу бывают электромеханические, электромагнитные, электрооптические, электрические, но чаще применяют электромагнитные бесконтактные датчики, например типа: КВД-25, КВД-8/16, БК-А и другие, (рисунок 3.1). В качестве замыкающих устройств для бесконтактных электромагнитных датчиков используют шунты (тонкие металлические полоски) с размером в сечении 2*30 мм.[3]

Электрооптические датчики компактны, занимают мало места, но более чувствительны к пыли и другим загрязнениям.

Поиск заданной ячейки или места в стеллажах можно выполнять автоматическим трансманипулятором одним из трех основных методов: позиционным, позиционно-кодовым и счетно-импульсным. Чаще всего применяют позиционно-кодовый и счетно-импульсный методы адресования как наиболее простые и дешевые, требующие для своего осуществления наименьшего числа датчиков.

Сущность позиционно-кодового метода адресования состоит в том, что остановка грузозахвата штабелирующей машины происходит у заданной позиции по особому коду, отличному от кода других позиций. Код реализуют специальным сочетанием датчиков, расположенных на движущемся объекте, и шунтов, расположенных стационарно вдоль подкранового пути (при движении

Рисунок З.1 - Схема установки бесконтрольных электромагнитных датчиков типа КВД-25 для автоматической остановки стеллажного трансманипулятора 1 по длине стеллажей 2; датчики: 3 - исходного положения; 4, 5 - нечетных и четных рядов; 6 - замыкающие устройства для датчиков

по горизонтали) или вдоль вертикальной колонны трансманипулятора (при поиске заданного адреса по высоте). Достоинством позиционно-кодового метода адресования является его высокая надежность.

При счетно-импульсном методе адресования заданный адрес записывается автоматически в памяти устройств локальной автоматизации в виде двоичного цифрового кода, и трансманипулятор останавливается, пройдя определенное число адресных позиций, т. е. получает определенное число импульсов от датчиков, контролирующих движение по вертикали и по горизонтали (считается и сравнивается с соответствующими заданными числами адресных позиций).

Счетно-импульсный метод автоматического поиска ячеек стеллажей при автоматизации трансманипуляторов имеет следующие преимущества: наименьшее количество схемных элементов, простота построения схем поиска и схем контроля неисправности, высокая надежность, наименьшее количество датчиков и шунтов, простота реализации функциональных групп управления приводами (получения команд направления движения, переключения скорости, торможения и остановки), возможность сравнительно простого осуществления передачи информации как от периферийных устройств ввода-вывода информации, так и от ЭВМ.

Недостатком счетно-импульсного метода автоматического адресования трансманипуляторов является возможность наведения ложных сигналов при низкой помехозащищенности системы автоматического управления. Однако достаточную помехозащищенность обеспечивают за счет применения специальных кабелей для передачи управляющих сигналов, а также определенными техническими решениями при разработке принципиальных электрических схем системы управления с учетом высокого быстродействия полупроводниковых элементов.

В целях сведения к минимуму вероятности отработки ложного адреса необходимо минимизировать логические схемы, повысить надежность за счет использования стабилизированных источников питания, установки входных фильтров, экранирования жил связи и т. д.

Все эти элементы присутствуют в современных контроллерах, предназначенных для управления оборудованием в условиях цехов промышленных предприятий. Разработаны типовые схемотехнические решения, позволяющие надежно защищать систему управления от помех.

Поэтому при модернизации управления оборудованием использован счетно-импульсный метод.

Иногда, кроме координатного позиционирования применяют позиционирование по каждой отдельной ячейке. В этих системах адресования трансманипуляторы останавливаются у адреса сначала приближенно (например, на основании разности потенциалов), а затем дополнительным включением приводов достигают точной установки грузозахвата трансманипулятора у заданной ячейки по фотооптическому датчику, взаимодействующему с шифром, нанесенным на конструкцию стеллажа у заданной ячейки. Этот способ имеет преимущество в тех случаях, когда фактические координаты отдельных ячеек в значительной степени отличаются от общего ряда ячеек, что бывает при неточном монтаже стеллажных металлоконструкций, особенно в высотных складах, в которых трудно добиться требуемой точности изготовления и монтажа стеллажей.

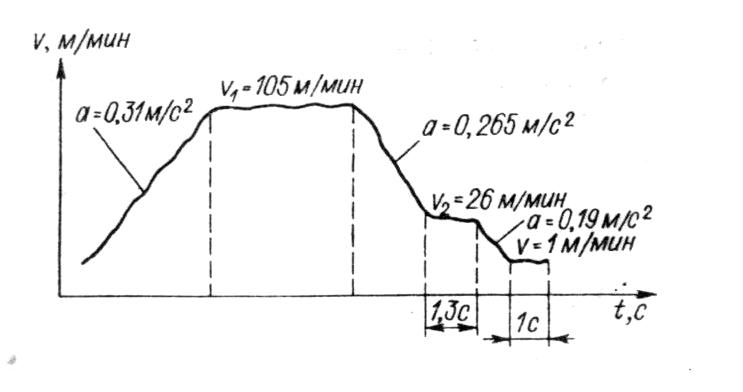

Для разработок настроек частотных преобразователей приводов перемещений трансманипулятора, используемого на складе воспользуемся рекомендациями, полученными на основании опыта эксплуатации аналогичных систем. [3]

При передвижении трансманипулятора обычно используют три скорости смотрите рисунок 3.2

Скоростные характеристики для перехода с больших скоростей на меньшие корректируются опытным путем при наладке работы трансманипулятора. Тормозной путь на средней скорости меньше длины одной ячейки, а на малой скорости составляет 30÷50мм.

Рисунок 3.2 - График переключения скоростей передвижения трансманипулятора

Точность остановки трансманипулятора составляет ± 2÷4мм.

В зависимости от того, идет ли трансманипулятор с грузом или без груза, зоны его торможения по высоте будут различны. К точности остановки по высоте предъявляют меньшие требования.

Наиболее перспективным направлением автоматизации складских работ является применение контроллеров позволяющих формировать многоуровневую систему управления складом и транспортом в режиме «он лайн» - В реальном масштабе времени.