- •Введение

- •1 Технологическая часть

- •1.1 Основные технологические операции на автоматизированном складском комплексе

- •1.2 Организационная структура длинномерного склада

- •1.2.1 Краткая техническая характеристика склада.

- •2 Конструкторская часть

- •2.1 Назначение и область применения

- •2.2 Краткое описание конструкции крана-штабелера

- •2.3 Рольганг

- •2.3.1 Назначение рольганга

- •2.3.2 Техническая характеристика

- •2.3.3 Описание конструкции

- •3 Система управления складом длинномерных грузов

- •3.1 Принципы построения систем управления оборудованием складских комплексов.

- •3.2.Микропроцессорная система управления

- •3.2.1 Cистема управления манипулятора

- •3.2.2 Микропроцессорный комплект управления.

- •3.2.3 Основные характеристики

- •3.2.4 Связь с объектом управления по сети profibus-dp

- •3.3 Модернизация приводов трансманипулятора склада длинномерных грузов

- •4 Расчетная часть

- •4.1 Расчет механизма подъема

- •4.1.1 Расчет каната

- •4.1.2 Расчет каната на долговечность

- •4.1.3 Определение диаметра барабана и блоков

- •4.1.4 Определение расчетного числа витков и длины нарезанной части барабана

- •4.1.5 Выбор электродвигателя, редуктора и расчет общего передаточного числа

- •4.1.6 Определение толщины стенки барабана

- •4.1.7 Расчет оси барабана

- •4.1.8 Расчет тормоза

- •4.2 Расчет механизма передвижения

- •4.2.1 Выбор мощности электродвигателя

- •4.2.2 Расчет тормоза

- •4.2.3 Определение пути торможения трансманипулятора

- •5.1.1 Расчет искусственного освещения участка. Определение количества и мощности ламп. Выбор типа ламп и светильников

- •5.1.2 Расчет общего равномерного освещения

- •5.2 Техника безопасности

- •5.2.1 Производственный травматизм на роботизированных предприятиях

- •5.3 Пожарная безопасность

- •6 Оценка устойчивости проектируемой системы при возникновении проникающей радиации и радиоактивного заражения

- •6.1 Основные термины и определения

- •6.1.1 Проникающая радиация

- •6.1.2 Радиоактивное заражение местности

- •6.2 Оценка устойчивости работы промышленных объектов при воздействии проникающей радиации

- •6.3 Оценка устойчивости разрабатываемой системы к воздействию проникающей радиации и радиоактивного заражения

- •6.4 Защита объекта от воздействия радиации

- •7 Патентные исследования

- •7.1 Исследование

- •7.2 Сопоставительный анализ выявленных технических решений и исследуемого объекта

- •7.3 Выводы и рекомендации

- •8 Экономическое обоснование технических решений

- •8.1 Расчёт численности работников и заработной платы

- •8.2 Расчёт инвестиций в основной капитал

- •8.3 Расчёт издержек

- •8.4 Потребность в оборотном капитале

- •8.5 Сравнительная экономическая эффективность вариантов

- •Заключение

- •Список использованных источников

- •Приложение

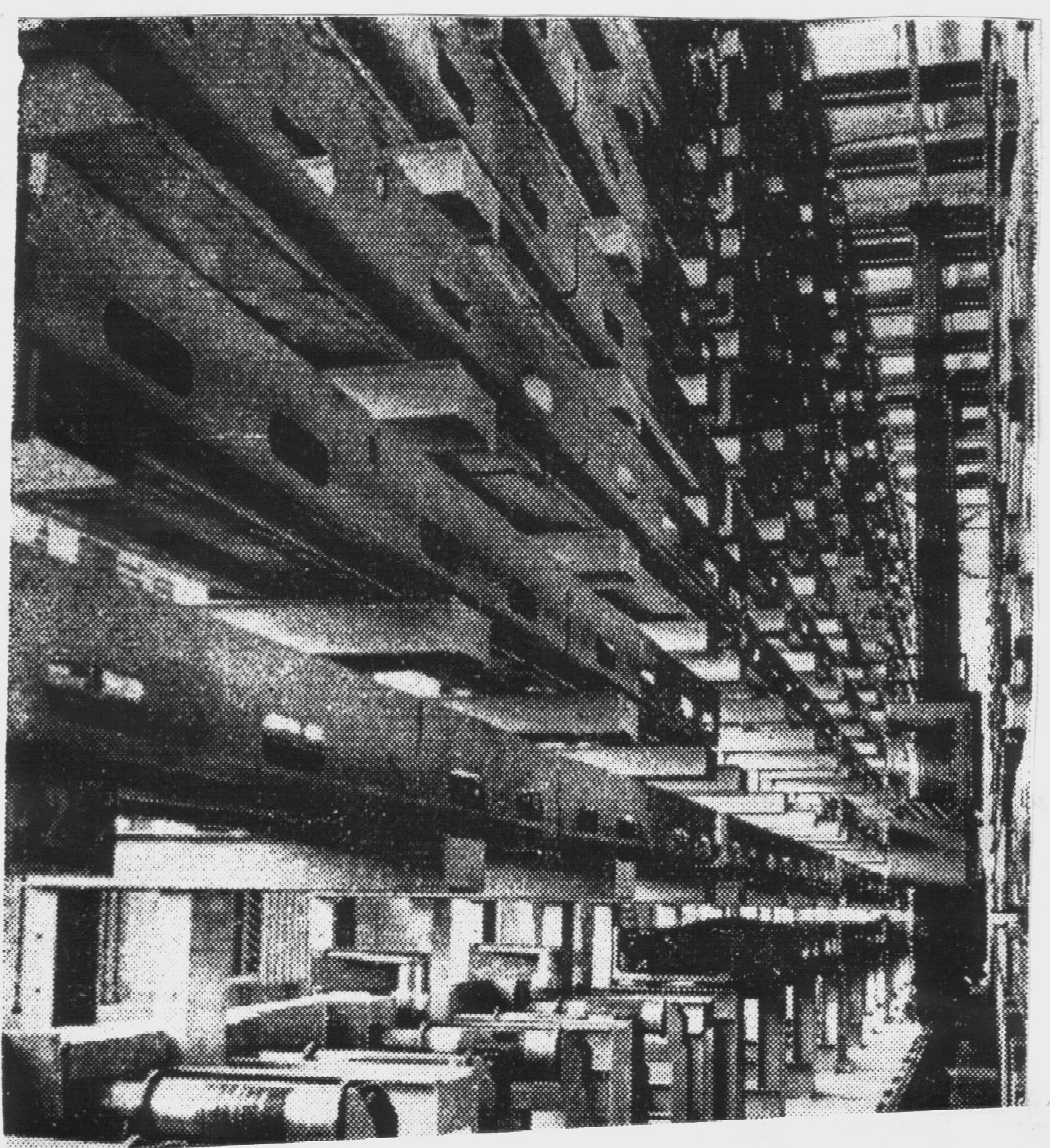

1.2 Организационная структура длинномерного склада

Проект механизированного складского комплекса разработан группой специалистов Минского приборостроительного завода им. В. И. Ленина. Изготовление и монтаж всего оборудования осуществлены силами цеха автоматизации. Для комплекса было построено специальное однопролётное здание высотой 10,4 м. В проекте были заложены типовые железобетонные конструкции, что позволило в сравнительно короткие сроки возвести само здание. Ширина здания 18 м, длина – 60 м. К зданию примыкает механизированная погрузочно-разгрузочная площадка площадью 364 кв. м.

Механизированная погрузочно-разгрузочная площадка (Рисунок 1.2) предназначена для выполнения следующих операций:

разгрузка материалов со средств внешнего транспорта;

взвешивание материалов;

раскрой прибывших материалов (при необходимости);

укладка материалов на рельсовую тележку или в поддоны для отправки в зону складирования;

установка поддонов с длинномерами на рольганг склада;

На площадке установлено следующее оборудование:

кран мостовой грузоподъемностью 10 тонн;

автомобильные весы предельной нагрузки 30 тонн;

прессножницы для раскроя длинномерных профилей;

рольганг для загрузки склада длинномерных грузов;

стеллажи для хранения проката черных металлов.

Для связи механизированной погрузочно-разгрузочной площадки с зоной складирования и цехом раскроя служит самоходная рельсовая тележка (рисунок 1.3). Тележка оборудована специальным устройством, снимающим ток с троллей, расположенных горизонтально в подземном канале. Канал закрыт металлическими крышками, поднимающимися при движении тележки с помощью двухсторонней» склиза и закрывающимися под действием собственного веса.

Габариты тележки в плане – 3000*1500 мм

Грузоподъемность – 5,0 тонн.

Скорость передвижения – 20 м/мин.

Въезд на механизированную погрузочно-разгрузочную площадку перекрывается воротами вертикального подъема. Положение ворот «закрыто» и «открыто» фиксируется автоматически конечными выключателями.

1.2.1 Краткая техническая характеристика склада.

Проем, соединяющий зону складирования с механизированной погрузочно-разгрузочной площадкой, закрывается воротами с механическим приводом. В качестве привода использован механизм передвижения электротали ТЭ — 0,5. Управление воротами осуществляется с двух кнопочных станций, установленных на площадке и в зоне складирования.

Зона складирования включает в себя 6 складов:

склад длинномерных грузов:

два склада тарно-штучных грузов;

склад листового металла и крупногабаритных грузов;

склад резино-технических изделий;

склад кабельной продукции.

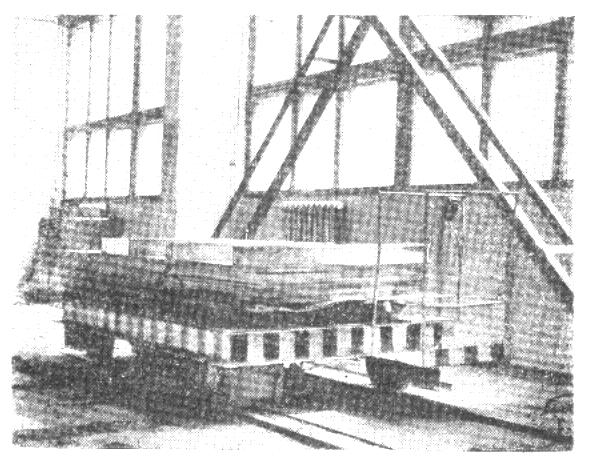

Склад длинномерных грузов предназначен для хранения металлопроката и труб длиной до 6,5 метров на высотных стеллажах в специальных поддонах. (рисунок 1.4)

Склад оборудован: (лист БНТУ.05.216.018.001 ВО)

стеллажами сварной конструкции, выполненными в виде стоек с приваренными к ним консольными полками;

стеллажным трансманипулятором грузоподъемностью5,0 т.;

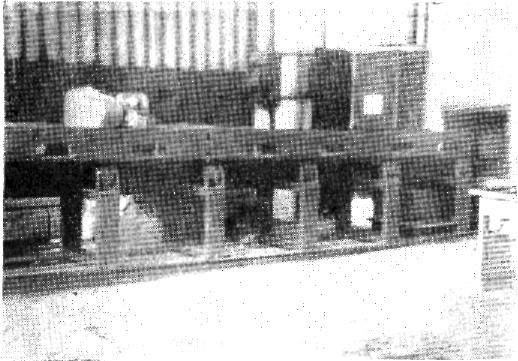

приводным рольгангом (рисунок 1.5);

специальными поддонами.

Управление трансманипулятором может осуществляться с дистанционного пульта по программе или из кабины, смонтированной на одной из колонн трансманипулятора. С этого же пульта осуществляется управление рольгангом и заслонкой. Рольганг связывает склад длинномерных грузов с погрузочно-разгрузочной площадкой. Он состоит из 2-х частей внутренней (зона действия трансманипулятора) и внешней (погрузочно-разгрузочная площадка). Каждая часть имеет автономный привод, но включение и выключение приводов синхронизировано. На концах рольганга установлены конечные выключатели, фиксирующие рабочее положение поддонов.

Проем, соединяющий погрузочно-разгрузочную площадку со складом длинномерных грузов, закрывается механизированной заслонкой вертикального подъема. Привод заслонки сблокирован с приводами рольганга так, что при закрытой заслонке включение рольганга невозможно.

Техническая характеристика склада длинномерных грузов:

Количество секций – 5.

Количество ярусов – 13.

Общее количество ячеек хранения – 129.

Грузоподъемность ячейки – 5,0 тонн.

Грузоёмкость склада – 645 т.

Скорость передвижения трансманипулятора – 60/6м/мин.

Скорость подъема груза – 15/3,2 м/мин.

Высота складирования – 8,4 м.

Габариты поддона – 6200x600x300.

Рисунок 1.2 - Механизированная погрузочно-разгрузочная площадка

Рисунок 1.3 - Самоходная рельсовая тележка

Рисунок 1.4 - Склад длинномерных грузов

Рисунок 1.5 - Рольганг для загрузки склада длинномерных грузов