- •1. Электроэрозионная обработка

- •2. Электрохимическая обработка

- •2.1. Разновидности электрохимической обработки

- •2.2. Электрохимическая размерная обработка

- •3. Химическое фрезерование (контурное травление)

- •4. Ультразвуковая размерная обработка (узро)

- •5. Лазерная обработка

- •6. Электронно-лучевая размерая обработка (элро)

- •7. Йоно-плазменная обработка материалв

- •Оглавление

- •Основные положения теории базирования

- •- Заготовка

- •- Элемент приспособления

- •Сопоставление различных схем базирования

- •2. Случайные погрешности суммируются по правилу квадратного корня.

- •3. Систематические погрешности со случайными складываются арифметически.

2.2. Электрохимическая размерная обработка

Механизм процесса анодного растворения металла.

Протекание тока в электролитической ячейке осуществляется посредством движения ионов под действием приложенного внешнего электрического поля.

Жидкие растворы, проводящие электрический ток за счет ионной проводимости, называются электролитами.

При ЭХРО в качестве электролитов используются водные растворы неорганических солей NaCl , NaNO3 ,Na2SO4 и др. реже кислот и щелочей. Удельная электропроводимость электролитов находится в пределах (0,1-0,4) 0м см , а их температура в интервале (4-60) оС. При этом применяют так называемые сильные электролиты, в которых все молекулы растворенного вещества диссоциируют на анионы (Ап- ) и катионы ( Кп+ ).

Например, водный раствор поваренной соли ( NaCl ) диссоциирует на Na+ (катион) и Cl- (анион). Кроме этого сама вода содержит ион водорода Н+ и гидроксила (ОН)- .

При отсутствии внешнего электрического поля (электроды разомкнуты) ионы движутся в электролите хаотически и электрического тока в нем не наблюдается. При этом на границе раздела твердой и жидкой фазы (металлического электрода и электролита) образуются два электрически заряженных слоя: поверхностный слой металла, заряженный положительно или отрицательно, и слой ионов, имеющий противоположный заряд.

Между этими слоями устанавливается определенный потенциал, который называется равновесным (Фр). Этот потенциал измеряется относительно стандартного водородного электрода, потенциал которого при всех условиях принимается равным нулю.

Подключение электродов ячейки к источнику напряжения сдвигает их потенциалы от равновесных: и вызывает протекание электродных процессов.

На аноде происходит: 1) основная реакция - растворение (окисление) металла с образованием гидрата окиси металла, выпадаемого в осадок при обработке в нейтральных и щелочных электролитах.

(2.1) Ме — ne —> Men+ ; Men+ + n OH- —>Me(OH)n где п - валентность металла (Ме)

или с образованием растворимой соли при обработке в кислотах

(2.2) Men+ + n R- —>Me( R )n

и 2) возможна побочная реакция - образование кислорода, снижающая К.П. Д. процесса анодного растворения:

(2.3) 2 OH- - 2 e —> H2O +O ; O+O—>O2

На катоде происходит выделение водорода, процесс образования которого в зависимости от условий протекает по разному:

а) в кислотах и при малых плотностях тока в нейтральных и слабо щелочных растворах восстановление водорода осуществляется по схеме:

(2.4) H+ + e —> H ; H+H—>H2

б) в нейтральных растворах при больших плотностях тока и больших напряжениях на электродах образование молекулярного водорода может осуществляться за счет разложения молекул воды:

(2.5) H2O + e —> H+ OH; H+H—>H2

Перечисленные уравнения отражают лишь конечный результат процесса анодного растворения, который представляет собой совокупность сложных взаимосвязанных процессов (диффузионных, миграции ионов, выделение тепла, гидродинамики электролита в зазоре, образование окисных пленок и др.). Схема взаимодействия основных процессов анодного растворения представлена на рис. 2.3.

Характер

электрохимических реакций и технологических

показателей ЭХРО зависят от кислотности

и щелочности электролита, который

оценивают водородным показателем рН.

При обработке значительного количества

деталей в одном и том же электролите

его рН повышается до 9-11, что ухудшает

условия растворения металлов.

Характер

электрохимических реакций и технологических

показателей ЭХРО зависят от кислотности

и щелочности электролита, который

оценивают водородным показателем рН.

При обработке значительного количества

деталей в одном и том же электролите

его рН повышается до 9-11, что ухудшает

условия растворения металлов.

Для сохранения постоянства шероховатости обработанной поверхности, скорости съема и энергоемкости процесса осуществляют стабилизацию рН электролита за счет буферирования раствора, например, борной кислотой в количестве 3-30 г/л.

О характере протекания электродных процессов можно судить по поляризационным кривым, которые представляют собой зависимость между плотностью тока ( i ) и потенциалом на электроде ( Ф ), сравниваемым с потенциалом стандартного водородного электрода.

Рассмотрим влияние условий обработки (рис. 2.4) на процесс анодного растворения. Пусть первоначально обработка осуществляется в неподвижном электролите (рис. 2.4, кривая 1). Тогда при потенциалах близких к равновесному Фp1 (а - зона), наблюдается режим активного анодного растворения. Однако, дальнейшее увеличение потенциала приводит к образованию на поверхности анода окислов растворяемого металла и к торможению скорости растворения, несмотря на рост электродного потенциала. Кроме того, из-за возможной адсорбции кислорода, растворенного в воде, анодная поверхность может покрываться

пассивирующими соединениями и при более низких потенциалах, чем равновесный потенциал образования окислов (Фp2 ). Такое явление торможения скорости анодного процесса называется пассивацией. Полная пассивация наступает при так называемом потенциале Фладе (Фn ).

Если потенциал пассивного электрода увеличить, то при некотором значении Фпп (потенциал перепассивации) начинается растворение окислов. Снова резко возрастает анодный ток, т.е. поверхность металла становится активной.

Рис. 2.4. Схематические поляризационные характеристики при различных условиях

анодного растворения:

1- обработка в неподвижном электролите, 2- обработка в подвижном электролите без активирующих анионов, 3- обработка в подвижном электролите с активирующими анионами.

Значительное влияние на анодные пассивационные явления оказывает скорость прокачки электролита вдоль поверхности обрабатываемой детали (анода). С ростом этой скорости увеличивается скорость отвода ионов Ме и пассивация наступает лишь при больших плотностях тока.

Для многих сплавов (на основе никеля, железа, хрома и др.) устранение их пассивации возможно достигнуть введением в электролит активирующих анионов ( Cl , Вг - и др.), которые в определенных условиях частично или полностью вытесняют кислород из пассиввирующих соединений и образуют растворимые и легко диссоциирующие в электролите соединения (например, FeCl2 ).

Технические характеристики ЭХРО

Процесс формообразования поверхности детали происходит следующим образом. В начале обработки участки профиля инструмента расположены на различных расстояниях от поверхности детали. От этих расстояний (зазоров) зависит величина тока, протекающего через каждый локальный участок инструмента и детали. Чем меньше зазор, тем больше плотность тока, а, следовательно, и скорость анодного растворения участка детали. В результате зазоры между электродами выравниваются, поверхность детали приобретает форму инструмента (см.

рис. 2.2).

Электрод-инструмент для ЭХРО изготовляют из металлов с достаточно хорошей электропроводимостью и высокой стойкостью против коррозии (например, из меди, латуни, титана, коррозионностойкой стали и т. д.). Дня лучшей локализации процесса нерабочие участки инструмента изолируют диэлектрическими материалами (эпоксидными смолами, полипропиленом и др.).

Процесс электрохимического формообразования поверхностей может осуществляться с неподвижными или подвижными электродами, с односторонней или двусторонней обработкой детали.

Производительность процесса оценивают по количеству материала, снимаемого с обрабатываемой поверхности в единицу времени. Согласно закону Фарадея скорость удельного съема будет прямо пропорциональна электрохимическому эквиваленту растворяемого

материала 8 , выходу этого материала по току η и анодной плотности тока:

(2.6)

![]()

Выход по току η определяется как отношение действительного количества растворенного вещества к тому, которое должно было бы раствориться, если бы весь ток расходовался только

на реакцию растворения, исключая возможные побочные реакции. Значение η обычно находится в пределах 0,4-1,0.

Электрохимический эквивалент сплава подсчитывают по формуле:

(2.7)

где

Аi

- процентное содержание i-го

элемента в сплаве;

![]() - его электрохимический эквивалент; N

- число компонентов сплава. Согласно

закону Фарадея и Ома практическую

линейную скорость (интенсивность съема

металла Vпр

(мм/мин), равную скорости подачи

катода-инструмента Vк

, рассчитывают по уравнению:

- его электрохимический эквивалент; N

- число компонентов сплава. Согласно

закону Фарадея и Ома практическую

линейную скорость (интенсивность съема

металла Vпр

(мм/мин), равную скорости подачи

катода-инструмента Vк

, рассчитывают по уравнению:

(2.8)

где

U

- напряжение, подаваемое на электроды

(заготовку и инструмент), В;

![]() -

-

падение напряжения на межфазовых границах между электродами и электролитом. В; 1 -

локальный межэлектродный зазор, мм; в котором векторы Vpr , Vk совпадают и равны; χ -

удельная

электропроводимость электролита, 0м-1

, см-1

; εV![]() -объемный

электрохимический эквивалент, мм3

/(А мин); η - выход по току.

-объемный

электрохимический эквивалент, мм3

/(А мин); η - выход по току.

В целях обеспечения стабильности процесса и высокого качества обработки из межэлектродного промежутка (МЭП) за счет движения электролита непрерывно удаляют газообразные и нерастворимые продукты электрохимических реакций.

Интенсивный обмен раствора необходим также для отвода тепла, выделяемого при нагреве электролита в рабочей зоне. Процесс идет нормально, если перепад температур по длине МЭП не превышает 10--15 0С, для чего необходимо обеспечить расход раствора 0,3-35 см3 /с на 1 А технологического тока.

Для определения необходимых значений расхода F и скорости течения раствора электролита в зазоре w пользуются формулами:

(2.9)

![]()

(2.10)

где α- температурный коэффициент удельной электропроводимости; 1- длина межэлектродного промежутка; I - ток; ΔT - перепад температуры по длине МЭП; Сэ - удельная теплоемкость раствора электролита; ia - плотность анодного тока; ρэ – плотность электролита.

Достижимая скорость обработки при ЭХРО определяется предельной анодной плотностью тока, которая лимитируется минимальным зазором, достижимым по условиям удаления продуктов процесса, нагрева электролита и возможностью электрического пробоя промежутка. Удаление анодных продуктов облегчается, если трасса протока электролита невелика и межэлектродный зазор равномерен. Для каждой величины зазора существует своя оптимальная скорость электролита, при которой достигается максимальная производительность процесса. При ЭХРО удается достигнуть плотности тока до ( 200-500) А/см2 , что обеспечивает скорости съема до 8-10 мм/мин. для широкого диапазона обрабатываемых материалов.

Точность обработки в зависимости от сложности профиля и его размеров обычно находится в пределах 8-11 квалитета (0,1-0,4 мм). Повышение точности ЭХРО в настоящее время является наиболее важной задачей, решение которой позволит полностью реализовать высокие показатели процесса, особенно в приборостроении. В последнее время для повышения точности ЭХРО до 7-8 квалитета (до 0,02-0,1 мм) применяют вибрацию электрода-инструмента, импульсный технологический ток, введение в электролит различных газов, стабилизацию параметров процесса, корректировку инструментов и другие методы.

Шероховатость поверхности, полученной после ЭХРО зависит от многих факторов, основными из которых являются: химический состав и структура обрабатываемого материала; состав, температура и степень очистки электролита; плотность тока; величина межэлектродного зазора и припуск материала, удаляемого с поверхности заготовки; скорость и стабильность движения электролита в зазоре.

Из всех перечисленных факторов наибольшее влияние на шероховатость оказывает состав, температура и скорость подачи электролита, и плотность тока.

В зависимости от условий растворения и материала детали шероховатость поверхности изменяется в широком диапазоне от Rz = 10-40 мкм до Rz = 0,1-0,8 мкм. При оптимальном режиме растворения шероховатость обычно находится в пределах R=0,32-2,5 мкм (Rz =10-1,6).

Как уже отмечалось, при ЭХРО на поверхности отсутствуют остаточные напряжении и наклепанный слой. Однако в отдельных случаях возможно снижение качества поверхностного слоя из-за растравливания материала по границам зерен. Наибольшему растравливанию подвержены сплавы на основе никеля и в меньшей степени сплавы на основе железа. Глубина растравливания увеличивается с повышением температуры электролита и уменьшением плотности тока, изменяясь от 0,007 до 0,06 мм. Однако, существует критическая плотность тока, выше которой растравливания не наблюдается, так например, для никелевых сплавов она лежит в пределах (18-60) А/см2 .

Оборудование и технологические операции ЭХРО

Наиболее распространенные электрохимические станки по своей структуре очень близки к электроэрозионным копировально-прошивочним станкам и включает в себя: механическую часть, источник технологического тока (ИТТ), систему автоматического регулирования процесса и гидросистему. Однако специфика ЭХРО (применение агрессивных растворов, подача электролита под давлением и т. д.) выдвигает ряд частных требований к элементам станка таких как: повышенная жесткость механической части, необходимость коррозионной защиты, герметизации рабочей камеры и др. Структурная схема электрохимического станка показана на рис, 2.5.

Механическая

часть станка обеспечивает установку и

крепление электрода-инструмента и

детали, а при необходимости имеет

устройство относительного перемещения

электродов. Для защиты элементов станка

и оператора от брызг и паров электролита

зона обработки ограждена рабочей

камерой, из которой во избежание взрыва

в процессе обработки удаляются продукты

анодного растворения: водород и кислород.

ИТТ - обычно источник постоянного тока,

который состоит из понижающего

трансформатора, выпрямителя и системы

защиты электродов от короткого замыкания.

Отличительной особенностью источников

является значительная токовая нагрузка

(до 25 кА и более) при относительно низких

выходных напряжениях (от 5 до 35В).

Гидросистема установки включает в себя

емкость для электролита, насос высокого

давления,  систему

очистки электролита от шлака и загрязнений

и систему стабилизации температуры и

рН электролита.

систему

очистки электролита от шлака и загрязнений

и систему стабилизации температуры и

рН электролита.

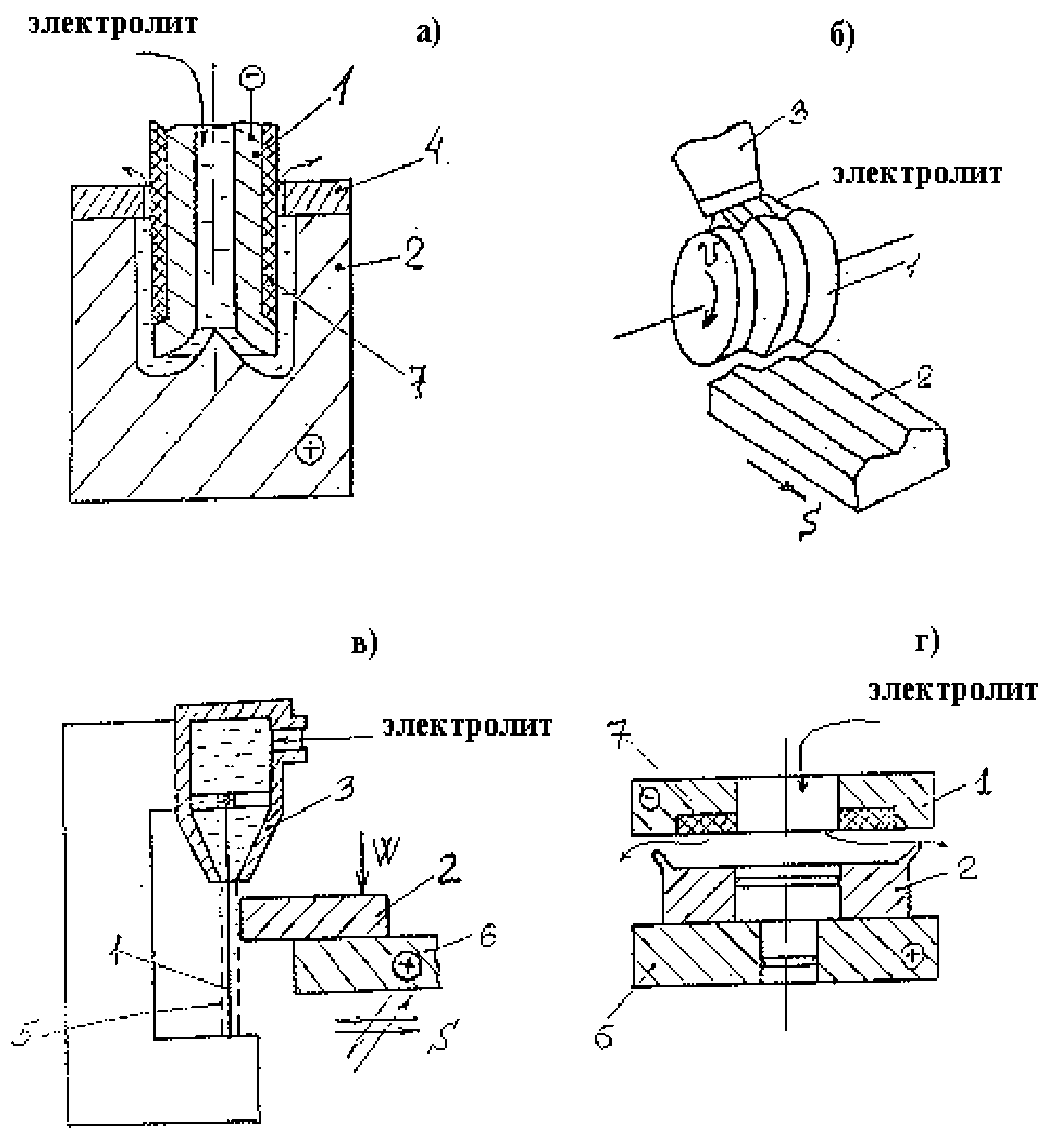

Копировально-прошивочные операции используются для изготовления сложных поверхностей, различных отверстий и пазов в деталях приборов. Особенность операций -копирование на заготовке формы инструмента при его простом поступательном перемещении. Скорость съема металла: 0,3-10 мм/мин, шероховатость поверхности R£l =2,5-0,16 мкм, точность обработки 8-11 квалитет (0,1-0,4 мм). Обработка сквозных отверстий осуществляется полым электродом, наружная боковая поверхность которого изолирована для предохранения от растравливания боковой поверхности отверстия (см. рис. 2.6 а). С помощью ЭХРО изготовляют отверстия диаметром от 0,6-20 мм глубиной до 40% мм. Для осуществления перечисленных операций применяются универсальные копировально-прошивочные станки мод. 4421; 4422; 4423; 4А423ФЦ и др.

Электрохимическое профильное фрезерование (рис. 2.6 б) - обработка производится вращающимся дисковым электродом-инструментом (1), на периферийной цилиндрической поверхности которого нанесен негативный профиль детали (2). Электролит нагнетается в зазор за счет вращения инструмента, окружная скорость которого составляет 20-30 м/с. Точность изготовления различных профильных изделий лежит в пределах 7-8 квалитета (0,01-0,03мм) шероховатость поверхности Ra = 2,5-0,16 мкм в зависимости от обрабатываемого сплава, электролита и режима обработки. Если профильный электрод заменить на дисковый с боковыми изолированными стенками, то можно осуществлять операцию разрезания.

Электрохимическое точение используется при обработке тел вращения при этом на суппорте станка вместо резца закрепляется катод--инструмент, имеющий форму, близкую к форме детали.

Рис. 2.6. Операции размерной электрохимической обработки:

а- прошивание отверстий, б- электрохимическое фрезерование, в- обработка непрофилированным электродом-инструментом, г- снятие заусенцев:

1- инструмент-катод, 2- заготовка, 3- сопло, 4- шайба для создания противодавления, 5-струя электролита, 6- рабочий стол, 7- электроизоляционное покрытие.

Электрохимическая обработка не профилированным инструментом (проволокой, стержнем (см. рис. 2.6 в)) применяется при изготовлении фасонных поверхностей деталей, отверстий, пазов (в том числе глухих), а также для чистовых операций разрезания. Электрод-проволока (1) или стержень неподвижен, вдоль которого о помощью сопла (3) подается со скоростью до 50 м/с струя электролита круглого сечения (5). При сложно контурном вырезании траектория движения детали (2) относительно инструмента задается с помощью устройств ЧПУ. Процесс обеспечивает скорость резания 0,5-10 мм/мин, точность обработки 7-8 квалитет (0,02-0,06 мм). Электрохимическое снятие заусенцев, округление кромок (рис. 2.6 г) осуществляется при зазоре между электродами 0,3-5 мм плотности анодного тока 5-25 А/см2 , напряжении на электродах (6-15) В и давлении электролита 0,01-0,8 МПа, время обработки 0,15 мин. После удаления заусенцев производится промывка деталей водой с целью удаления продуктов электрохимических реакций и остатков электролита, а также пассивирование и сушка деталей. Пассивирование обычно осуществляется в водном растворе, содержащем 3% NaNO3 , 0,5% NaCO3 , 10 % хромпика, за время 10-30 с.