- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

9.6. Форматная резка плит

9.6.1. Применяемое оборудование. Древесноволокнистые плиты разрезают на окончательные размеры на форматно-обрезных станках, осуществляющих продольное и поперечное резание. Режущий инструмент – круглые пилы.

Для вырезки дефектных участков и более удобного ведения раскроя плит на заготовки столярно-строительных и других специальных изделий перед форматно-обрезными станками устанавливают пилу предварительного поперечного раскроя.

Раскрой плит шириной 1750 мм производят на форматно-обрезной установке FT-17/M и поперечной пиле FD-17/M.

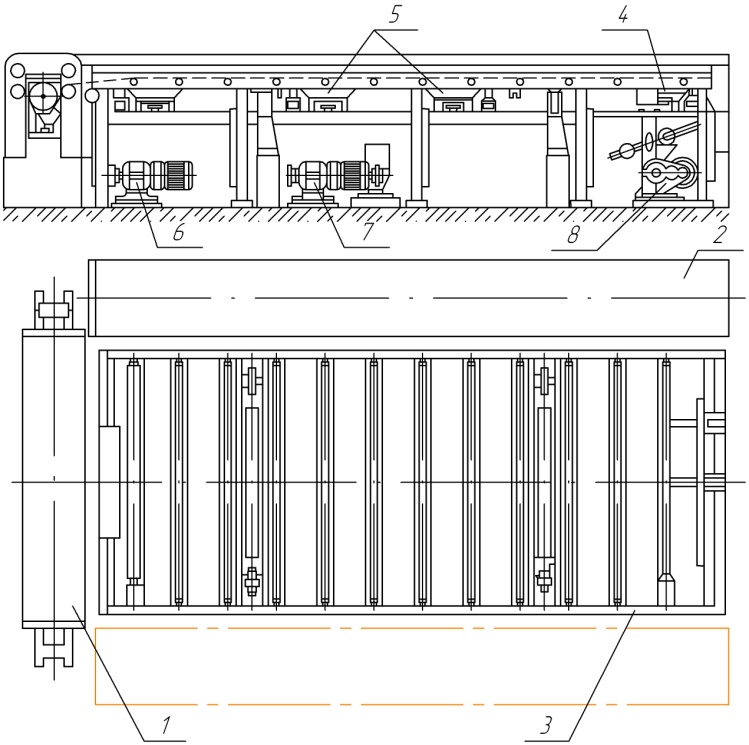

Форматно-обрезная установка FT-17/M (рис.9.26) включает станки продольной резки и поперечной резки и ролико-цепной конвейер.

Станок продольной резки представляет собой металлическую раму, в которой закреплены две пары валков. Нижние валки приводные, а верхние – прижимные, подвешенные на рычагах. Между первой и второй парами валков установлены три пильные головки, насаженные на общий приводной вал.

Каждая пила снизу прикрыта корпусом, имеющим патрубок для подключения пневмотранспортной системы. Расстояние между пилами регулируется.

Станок поперечной резки аналогичен по конструкции, но снабжен четырьмя пильными агрегатами, что позволяет производить кроме обрезки кромок поперечный раскрой плиты на две или три части.

Рис. 9.26. Форматно-обрезная установка:

1– станок продольной резки; 2 – станок поперечной резки;

3 – роликоцепной конвейер; 4 – крайние пильные головки;

5 – средние пильные головки; 6 – привод валков станка продольной резки; 7 – привод цепного конвейера; 8 – привод валков станка поперечной резки

Наличие крайних пил у станков продольной и поперечной резки обязательно, а средние пилы в зависимости от необходимости устанавливают при настройке станка.

Конвейер служит для передачи раскраиваемой плиты от станка продольной резки к станку поперечной резки.

9.6.2. Использование отходов. При форматной резке готовых плит остаются обрезки кромок, мелкие куски плит, а также опилки, которые целесообразно возвращать в производство. Для этого у крайних пил форматной резки устанавливаются фрезы, разбивающие обрезки кромок по ходу движения плиты. Измельченные отходы вместе с опилками пневмотранспортом направляются в метальный чан, наполненный водой. Тщательно размешанные отходы при концентрации пульпы 3–4% насосами подаются в массную емкость перед мельницами вторичного размола.

Для размельчения бракованных кусков плит используют маленькие дробилки. Раздробленные частицы системой пневмотранспорта подают в гидропульпер и через промежуточный бассейн на вторичный размол. Подачу отходов на вторичный размол осуществляют также пневмотранспортом без использования гидропульпера.

9.7. Производство мягких древесноволокнистых плит

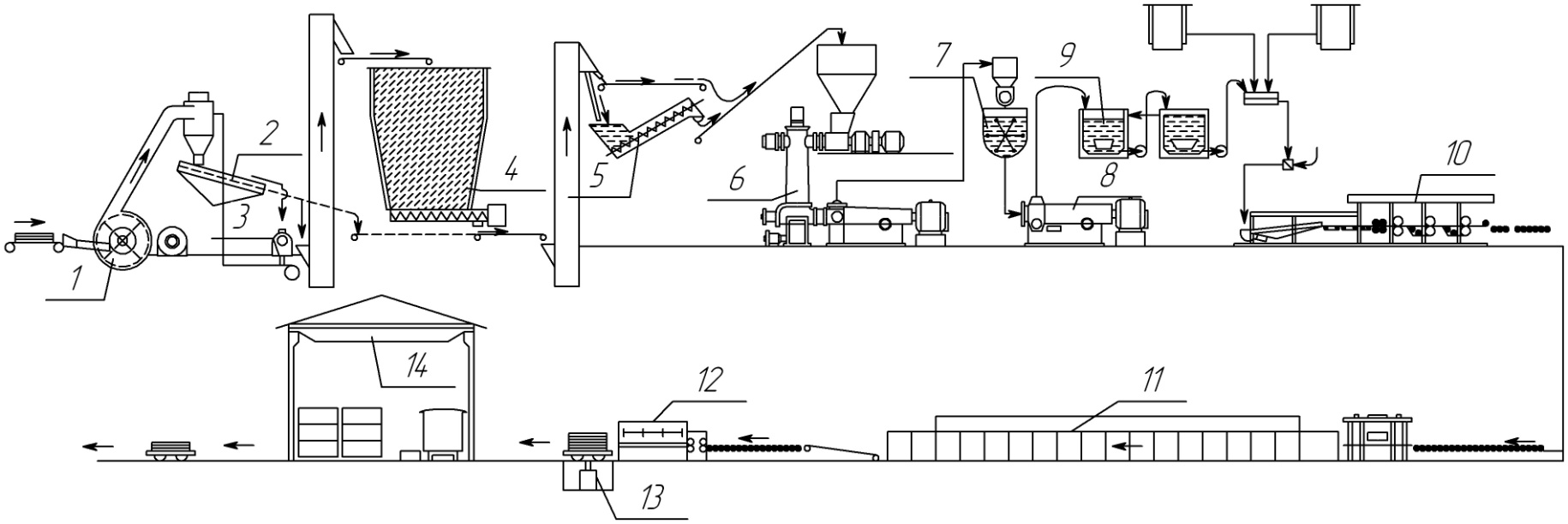

Технологическая схема производства мягких (изоляционных) древесноволокнистых плит (рис. 27) на участках приема и подготовки древесного сырья и химических добавок не отличается от схемы производства твердых плит. Но волокнистая масса используется с более высокой на 15-18 ДС степенью помола, т.е. составляет 36 – 40 ДС. Это достигается применением третьей ступени размола на дисковой мельнице, которую устанавливают на потоке массы, поступающей из рафинаторного бассейна.

В качестве упрочняющей добавки, как правило, используют малотоксичную фенолоформальдегидную смолу при повышенном на 1–2% расходе, по сравнению с расходом для твердых плит (если в композиции присутствует много древесины лиственных пород). В качестве гидрофобизатора используют эмульсии на пафинсодержащих веществ, которые осаждают на волокнах и удерживают в массе серной кислотой или сернокислым алюминием. Иногда в целях проклейки плит применяют канифольно-парафиновую эмульсию или эмульсию с сульфатным мылом.

Формирование древесноволокнистого ковра производят на плоскосеточной отливной машине с увеличенной до 2440 мм и более шириной сетки при пониженной до 4 м/мин скорости.

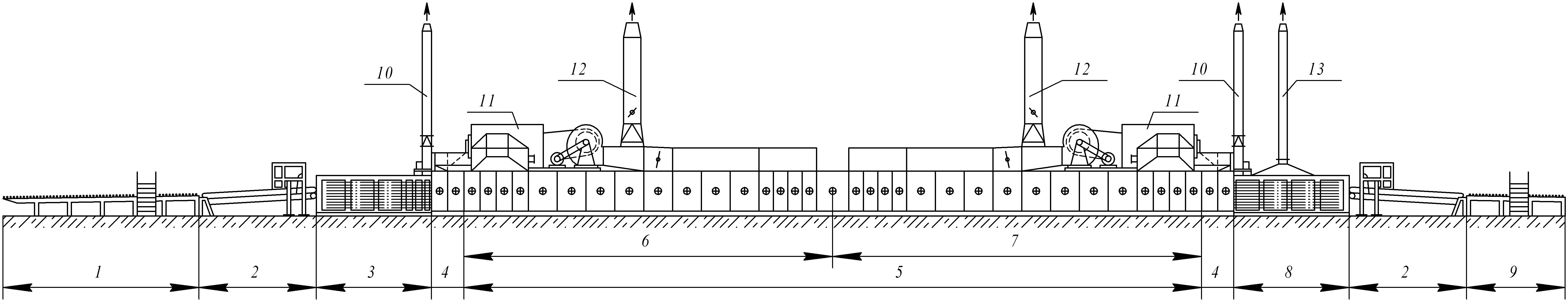

Плиты выпускают толщиной от 8 до 25 мм. После отливной машины полотна влажностью порядка 65% автоматическим питателем подаются в роликовую сушилку, где высушиваются до влажности не более 3-хпроцентов (рис. 28.). Промышленное применение нашли 8-, 12- и 20-ярусные сушилки с многократной циркуляцией сушильного агента воздуха, подогреваемого в калориферах с применением в качестве теплоносителя насыщенного водяного пара давлением 1,0 – 1,2 МПа.

По направлению движения воздуха относительно движения плит (прямоточное или противоположное) сушилки подразделяются на однозонные, двухзонные и трехзонные. Температура циркулирующего воздуха в сушилке по зонам распределяется следующим образом (на примере для 3-х зонной сушилки): I зона –155 –145 ºС, II зона – 135–125 ºС, III зона – 110 – 100 ºС. При этом, чем больше в композиции

Рис. 9.27. Схема технологического процесса изготовления мягких плит:

1 – рубительная машина; 2 – щепосортировочная установка;

3 – дезинтегратор; 4 – бункер щепы с винтовым валом; 5 – установка для мойки щепы; 6 – дефибратор; 7 – бассейн дефибраторной массы; 8 – рафинатор; 9 – бассейн рафинаторной массы, 10 – отливная машина, 11 – роликовая сушилка; 12 – форматный станок; 13 – гидравлический подъемник; 14 – склад

Рис. 9.28. Схема многоярусной сушилки:

1 – роликовый конвейер для ковров; 2 – типпель; 3 – загрузчик; 4 – зона герметизации; 5 – сушилка; 6 – зона I;

7 – зона II; 8 – разгрузчик; 9 – роликовый конвейер для плит; 10 – труба вентиляционная; 11 – нагреватель;

12 – труба для стравливания давления (клапан); 13 – система охлаждения

плит древесных лиственных пород, тем температура сушки выше, для 3-х процентного ее содержания она выше на 5 –10 ºС. Влажность воздуха в сушилке по зонам, на входе и выходе из камеры строго контролируется и в виде отработанного не превышает 50%.

Мягкие плиты дополнительной термообработке и кондиционированию не подвергаются. В настоящее время интерес в мире к этому виду плит резко возрос. В РБ на Мозырьском ДОКе монтируется оборудование по производству изоляционных плит по другой технологии – сухим способом и на основе использования изоцианатного связующего. Такие новые плиты носят торговую марку СОФТБОРД. К сожалению, авторы пока не располагают подробными сведениями об этом для изложения их в данном пособии