- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

9.5.1. Пропитка маслом. Для повышения прочности и влагостойкости плиты пропитывают маслом. На заводах древесноволокнистых плит в изолированном помещении размещают специальные линии, в которые входят: загрузочное устройство, входной роликовый конвейер, пропиточная машина, выходной роликовый конвейер и разгрузочное устройство. На пропитку подаются плиты, вышедшие из пресса, т. е. горячие. Древесноволокнистая плита системой транспортных устройств подается во входную камеру пропиточной машины. Здесь плиту при ее непрерывном движении очищают щетки – верхняя неподвижная и нижняя вращающаяся. Снятые пыль и загрязнения удаляются вытяжным вентилятором. Очищенная плита, направляемая роликами, движется в ванну. Ванна наполнена маслом, которое постоянно циркулирует (ванна – циркуляционный маслобак – циркуляционный насос – маслоподогреватель – ванна) и имеет температуру 120–130°С. Циркуляционный маслобак наполняется маслом, автоматически работающим питательным насосом, качающим масло из маслосборника. Длина пути плиты в масле регулируется его уровнем в ванне и составляет 1,2–2,7 м. Скорость движения плиты регулируется частотой вращения роликов, приводимых во вращение через бесступенчатую передачу, и может изменяться в пределах 81–570 м/ч.

Пропиточная машина оборудована термометром для контроля температуры масла в циркуляционном маслобаке с диапазоном измерения 0–200°С, а также указателем уровня масла в ванне, деления которого соответствуют длине погруженной части плиты в метрах. Для пропитки древесноволокнистых плит обычно используют смесь льняного и таллового масел (40 и 60%) или талловое масло с добавкой свинцово-мар-ганцевого сиккатива (93,5 и 6,5%). Расход масла составляет Ш±2 % от массы плит. Продолжительность пропитывания, рекомендуемая ВНИИдревом, составляет: для плит толщиной 2,5 мм – 35–40 с; 3,2 мм – 40–50 с; 4,0 мм – 45–55 с.

9.5.2. Термическая обработка. Этой операцией повышают физико-механические свойства твердых и сверхтвердых древесноволокнистых плит, улучшая показатели водопоглощения, набухания и предела прочности при изгибе. Улучшение этих показателей происходит в результате процессов термохимических превращений углеводлигнинного комплекса волокнистой массы плит. При термообработке, под воздействием сухого горячего воздуха из плиты удаляются остатки влаги, а силы поверхностного натяжения сближают макромолекулы целлюлозы на расстояния, достаточные для образования между гидроксилами неориентированных участков водородных связей. Кроме того, термообработка лигнина и углеводов приводит к образованию легко полимеризующихся веществ с высокой реакционной способностью и созданию смолистых продуктов.

Камеры термообработки по характеру ведения процесса подразделяются на камеры периодического и непрерывного действия. В настоящее время применяют, в основном, камеры периодического действия. Камеры термообработки последних выпусков имеют увеличенные размеры по ширине с учетом размеров выпускаемых плит. Перед термообработкой при помощи специального устройства плиты загружают в вагонетку. В вагонетку укладывают 100 шт. плит. Расстояние между полками 32 мм.

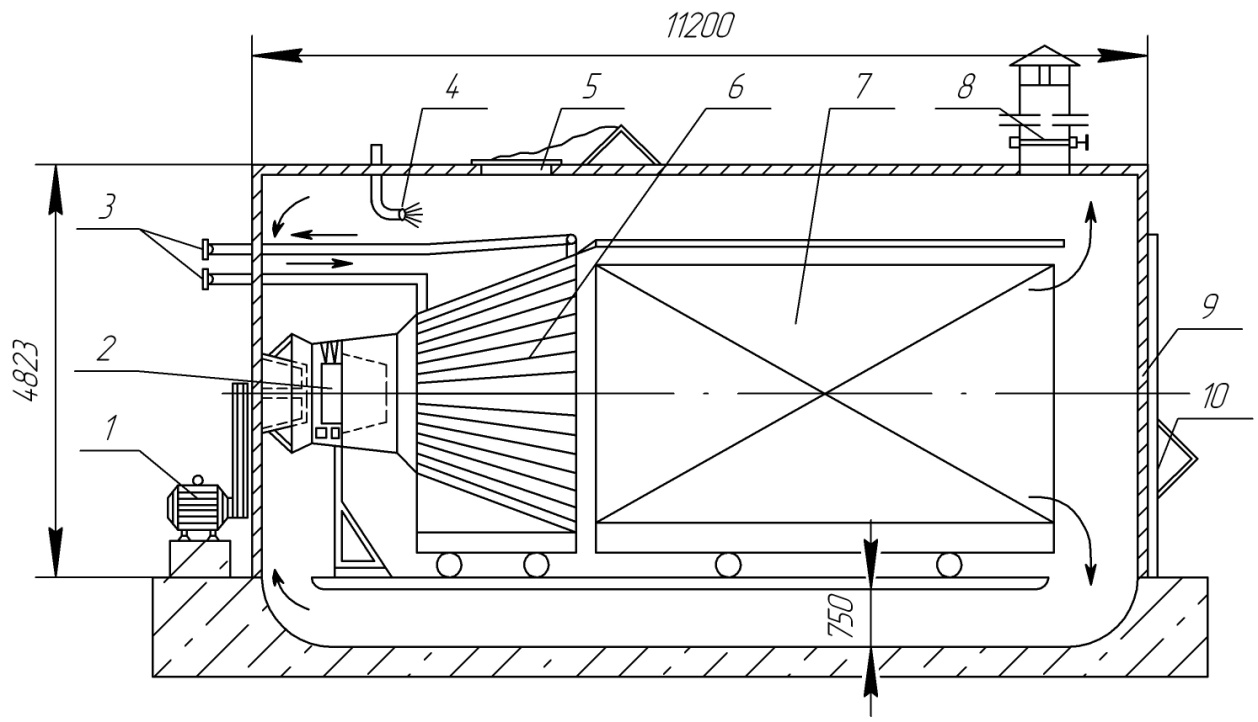

Камера термообработки периодического действия (рис. 9.23) состоит из несущих стальных стен с внутренней изоляцией, дверей с противовзрывными клапанами; каналов из листового железа; осевого вентилятора с приводом от электродвигателя, нагревателя, обогреваемого перегретой водой и установленного на откатной тележке; оборудования для тушения пожара; устройства для впрыскивания холодной воды и контрольно-измерительной аппаратуры.

Камеры периодического действия, работающие на предприятиях, имеют различные конструкции. Они отличаются системой циркуляции воздуха (с верхним расположением канала, с верхним и нижним расположением канала, с циркуляцией воздуха только в зоне термообработки), габаритными размерами в зависимости от размера и числа закаливаемых плит и др. В настоящее время применяют камеры термообработки, в которых плиты располагаются горизонтально. По системе циркуляции камеры с горизонтальным размещением плит можно разделить на два типа.

В камерах первого типа циркуляция воздуха осуществляется полностью в рабочей зоне. Встроенный в нижней части камеры вентилятор направляет воздух через нагреватель и нижнюю половину закалочной вагонетки с плитами, а через верхнюю половину воздух

Рис. 9.23. Камера термообработки периодического действия:

1 – электродвигатель; 2 – вентилятор; 3 – трубопровод теплоносителя;

4 – форсунка свежей воды; 5 – люк-лаз; 6 – воздухонагреватель;

7 – вагонетка с плитами; 8 – шиберная заслонка; 9 – дверь 2-створчатая;

10 – противовзрывной клапан

возвращается к вентилятору. В камерах второго типа имеется верхний циркуляционный канал, образованный горизонтальной перегородкой, разделяющей камеру. В нижней части (рабочей зоне) располагается вагонетка с плитами и воздухонагреватель. Вентилятор подает воздух через нагреватель и через плиты на вагонетке. Возврат воздуха производится через верхний канал. В некоторых случаях устраивают дополнительный подпольный канал. Применение направляющего канала создает более благоприятные условия для получения организованного равномерного потока горячего воздуха, необходимого для термообработки.

Познанский институт технологии древесины (Польша) исследовал характер распределения потока воздуха в поперечном сечении камеры. Проведенные измерения скорости воздушной струи в камере первого типа показали разнородность потока воздуха в различных точках. Были выявлены колебания скорости в пределах 0,55–4,05 м/с при теоретически предполагаемой 3–5 м/с. В камере второго типа поток воздушной струи оказался значительно равномерней и скорость находилась в пределах 5–6 м/с. Обеспечение нормальной скорости (примерно 5 м/с) при температуре термообработки 165°С и равномерности ее по всему потоку воздуха – важное условие ведения технологического процесса. Несоблюдение этого условия приводит к пожару.

В современной камере периодического действия закалку плит осуществляют при температуре 160–170 °С.

Для плит, пропитанных маслом, температура должна быть снижена, так как в результате экзотермической реакции масла во время закалки температура в камере повысится.

Продолжительность термообработки, рекомендуемая ВНИИдревом, составляет, ч: для обычных плит толщиной 2,5мм – 3,0–3,5; 3,2 мм – 3,5–4,0; 4 мм – 4; для плит, пропитанных смесью таллового масла с сиккативом (при температуре термообработки 145–150 °С); толщиной 2,5 мм – 4,5–5,0; 3,2 мм – 5,0–6,0; 4 мм – 6.

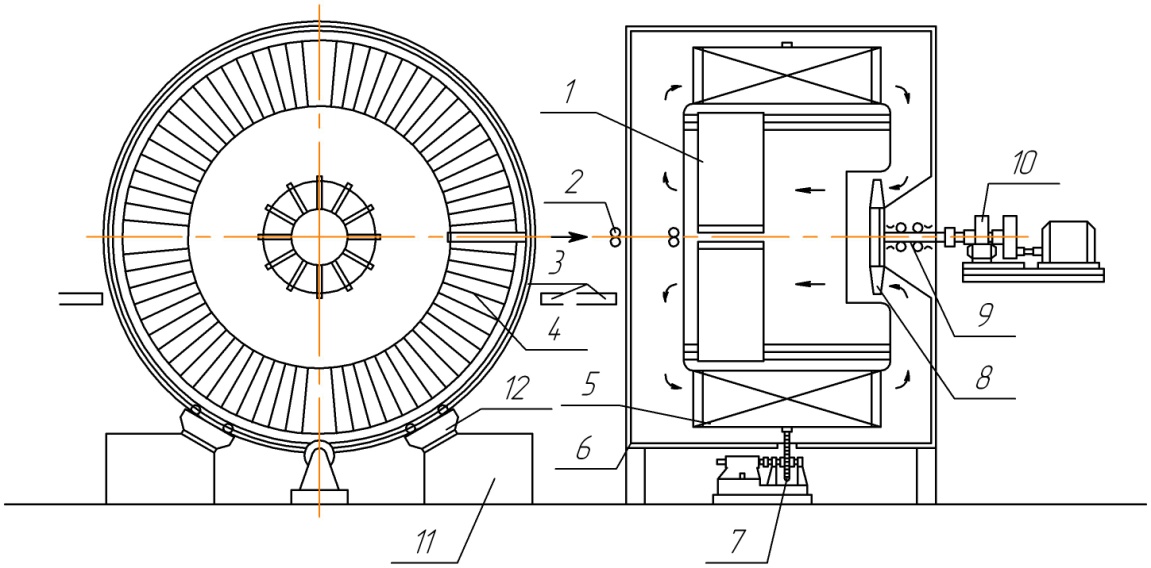

Шведской фирмой «Флэкт» созданы камеры непрерывного действия, получившие название «ротиформ» (рис. 9.24).

Эта камера обрабатывает плиты с максимальными размерами 2,4×7,2 м. Вместимость барабана, имеющего диаметр 8–15 м, составляет около 1000 шт. плит. Производительность камеры при толщине обрабатываемых плит 3 мм – 500 шт. в час.

Рис. 9.24. Камера термообработки непрерывного действия:

1 – нагревательная батарея; 2 – загрузка древесноволокнистых плит; 3 – этаж обслуживания камеры; 4 – ротор; 5 – древесноволокнистые плиты; 6 – обшивка камеры; 7 – привод ротора и тормоз; 8 – вентилятор; 9 – место разгрузки; 10 – привод вентилятора; 11 – фундамент; 12 – роликовая опора

9.5.3. Увлажнение плит. Древесноволокнистые плиты – пористые тела. Высушенные, находясь в горячем состоянии после пресса или камер термообработки, они начинают адсорбировать пары воды из окружающего воздуха. Если эти плиты уложены в плотный пакет, их края поглощают воду в большей степени, что приводит к увеличению линейных размеров плит в периферийной зоне. В результате возникновения значительных внутренних напряжений образуется волнистость.

Для придания плитам формоустойчивости необходимо осуществление акклиматизации, заключающейся в увлажнении при одновременном остывании плит.

Для увлажнения плит применяют увлажнительные машины и камеры. Машина состоит из трех пар валов, установленных над ванной, наполненной водой.

Нижние валы облицованы перфорированной резиной, посредством которой вода из ванны попадает на поверхность плиты. Вода перемещается в выемках резиновой облицовки. Кромки выемок прилегают к плите, и вода впрессовывается в волокнистую плиту. Количество влаги, проникающей в плиту, зависит от состояния самой плиты, давления валов, величины и количества выемок, упругости резиновой оболочки. Температура вводимых в машину плит 60°С. В настоящее время увлажнительные машины заменяют камерами увлажнения, так как они позволяют достичь более хороших результатов по равномерности и степени увлажнения.

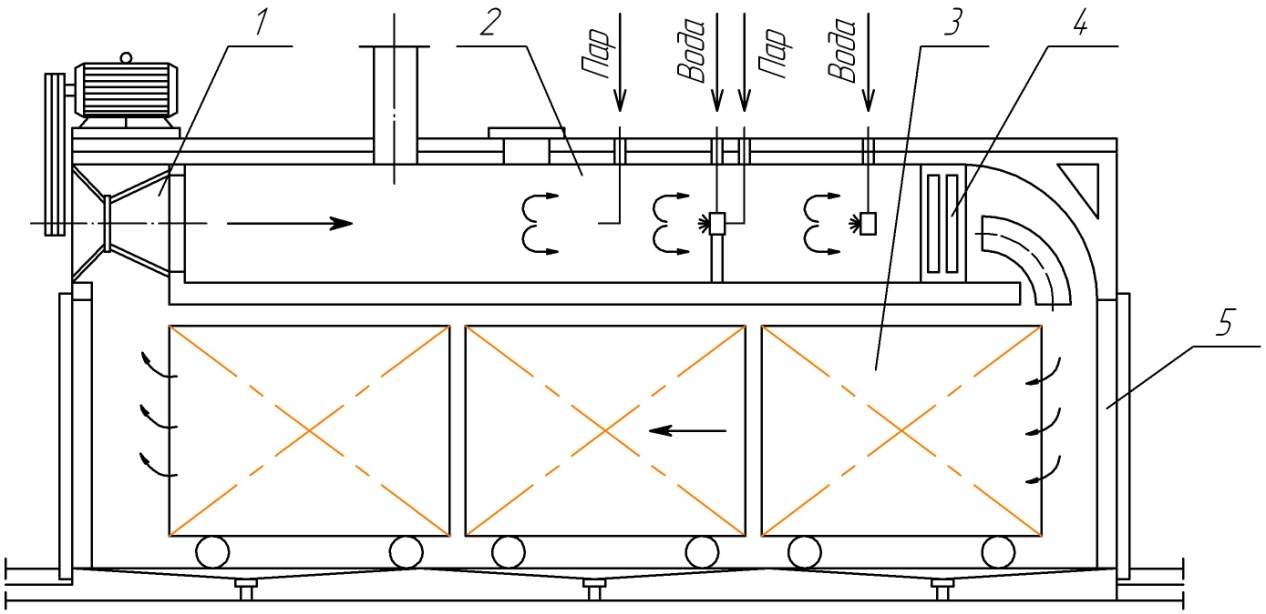

Увлажнительная камера (рис.9.25) представляет собой камеру проходного типа.

Рис. 9.25. Увлажнительная камера:

1 – вентилятор; 2 – зона подачи воды и пара; 3 – вагонетка с плитами;

4 – фильтр-распылитель; 5 – ворота камеры

Она рассчитана на одновременное размещение двух-трех вагонеток Камера изготовлена из железобетона. Внутри, в верхней части ее предусмотрен воздушный канал. Движение воздуха осуществляется осевым вентилятором. В камеру подводят воду и пар для поддержания температуры 65°С и влажности 95%.

Для механического передвижения вагонеток в камере предусмотрено специальное устройство.

Принцип действия камеры следующий: заполненные плитами вагонетки транспортируют в камеру. Температура плит перед загрузкой в камеру должна быть ≤60 °С. Двери закрывают и включают вентилятор, который установлен в верхней части камеры. Вентилятор приводит в движение воздух, направляя его по воздуховоду через направляющую в нижнюю часть камеры, где находятся вагонетки с плитами. В воздуховоде установлены распыляющие наконечники водо- и паропроводов. Воздух, протекая по воздуховоду, увлекает с собой распыленные воду и пар, за счет чего нагревается и увлажняется.

Пар подается с давлением 1,0 МПа. По пути движения воздуха в канале установлен фильтр из гофрированных листов, который очищает воздух от загрязнений и одновременно служит добавочным распылителем. Плиты подвергают увлажнению около 6–8 ч. Затем переднюю вагонетку выгружают из камеры, а вместо нее заводят новую. Регулирование температуры и влажности в камере автоматическое.

В Швеции создана барабанная увлажнительная камера типа «Ротиформ», аналогичная по своей конструкции камере термообработки. Фирма рекомендует устанавливать их вместе в единой линии термообработки и увлажнения древесноволокнистых плит.