- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

9.4. Горячее прессование плит

9.4.1. Общие положения. Прессование – основная операция технологического процесса, определяющая качество выпускаемых плит и производительность оборудования. Во время прессования влажное древесноволокнистое полотно подвергается большому давлению при высокой температуре и превращается в древесноволокнистую плиту. Это превращение происходит вследствие физических, химических и морфологических изменений насыщенного влагой древесного волокна.

Процессы, возникающие при прессовании, можно объяснить следующим образом. В начальной фазе прессования из влажного полотна отжимается около 1/3 содержащейся в нем воды; сухость полотна доводится до 55%. Затем вода, оставшаяся в капиллярах и стенках клеток, выпаривается. Давление, оказываемое на прессуемые переплетенные между собой волокна, передается не по всей поверхности, и поэтому в местах перекрещивания волокон создается давление, которое значительно больше номинального. Под воздействием давления пластифицированные водой разбухшие волокна сближаются. Вода испаряется прежде всего из крупных пор без видимых изменений в структуре полотна. Температура полотна не поднимается выше точки кипения воды до тех пор, пока влажность не упадет до точки насыщения волокна. Далее испарение воды происходит в пространствах между фибриллами, что требует большого расхода тепловой энергии и сопровождается повышением внутреннего давления. Удаление воды приводит к сокращению (стягиванию) микропространств. Сближение поверхностей древесных частиц создает возможность образования водородных связей. При конечной фазе прессования, когда вода полностью испарилась, сухость полотна достигла 99%, а температура близка к температуре плит пресса, начинают действовать силы Ван дер Ваальса. Кроме того, в процессе прессования происходят пластифицирование древесных волокон и химические преобразования компонентов древесины, вследствие чего полотно склеивается.

Существуют также гипотезы о клеевых свойствах лигнина, о решающей роли гемицеллюлоз и др. Химизм процесса прессования рассмотрен в научных работах. В процессе прессования происходят изменения целлюлозной части древесного комплекса. Уменьшаются размеры элементарной кристаллической решетки, идет укрупнение кристаллических участков. Упорядочение структуры делает возможным сближение целлюлозных молекул и сегментов макромолекул на расстояния, необходимые для образования химических связей между древесными волокнами. При повышенном давлении и высокой температуре наблюдаются термогидролитические превращения гемицеллюлоз, что вызывает увеличение содержания водорастворимых продуктов в прессуемом материале, окисление первичных гидроксильных групп сахаров с образованием карбоксильных групп, установление простых и сложноэфирных связей в результате реакций дегидратации и этерификации. Этим объясняется, что прочность и водостойкость плит находятся в соответствии с количественными изменениями экстрактивных веществ, изменениями функциональных групп, водородных связей, свободных радикалов и подвижностью углеводного скелета древесного волокна.

Прочность плит определяется прочностью волокон и межволоконных связей. Прочность волокон на разрыв зависит от породы древесины. В образовании межволоконных связей участвуют все основные компоненты углеводлигнинного комплекса, значительная часть которых находится в размягченном, пластифицированном состоянии. Наличие низкомолекулярных веществ, некоторое снижение степени полимеризации целлюлозы, размягчение лигнина, повышение гибкости цепей макромолекул при пьезотермообработке способствует увеличению поверхности контакта между волокнами и адгезионному взаимодействию между ними.

Проведенные эксперименты показали, что в процессе изготовления древесноволокнистых плит лигнин претерпевает изменения за счет возникновения новых химических связей и образования конденсированных структур. Течение конденсации лигнина с образованием новых углерод-углеродных связей приводит к укрупнению структурных образований. Интенсивное течение конденсационного процесса наблюдается на стадии прессования, на основе чего высказано мнение, что лигнину может быть отведена особая роль как полимеру, обладающему высокой реакционной способностью.

В зависимости от сырья и способов ведения технологического процесса можно получить требуемые физико-механические свойства плит. Для выбора параметров и режима прессования необходимо учитывать следующие исходные факторы: породный состав и качество исходного сырья; способ и качество приготовления массы; характеристику проклеивающих материалов и способ их введения; технические возможности пресса.

9.4.2. Конструкция прессовой установки. Прессовая установка включает в себя пресс, загрузочно-разгрузочное устройство, насосную станцию, гидросистему, аккумулятор для приготовления горячей воды, пульт управления, электрооборудование и контрольно-измерительные приборы.

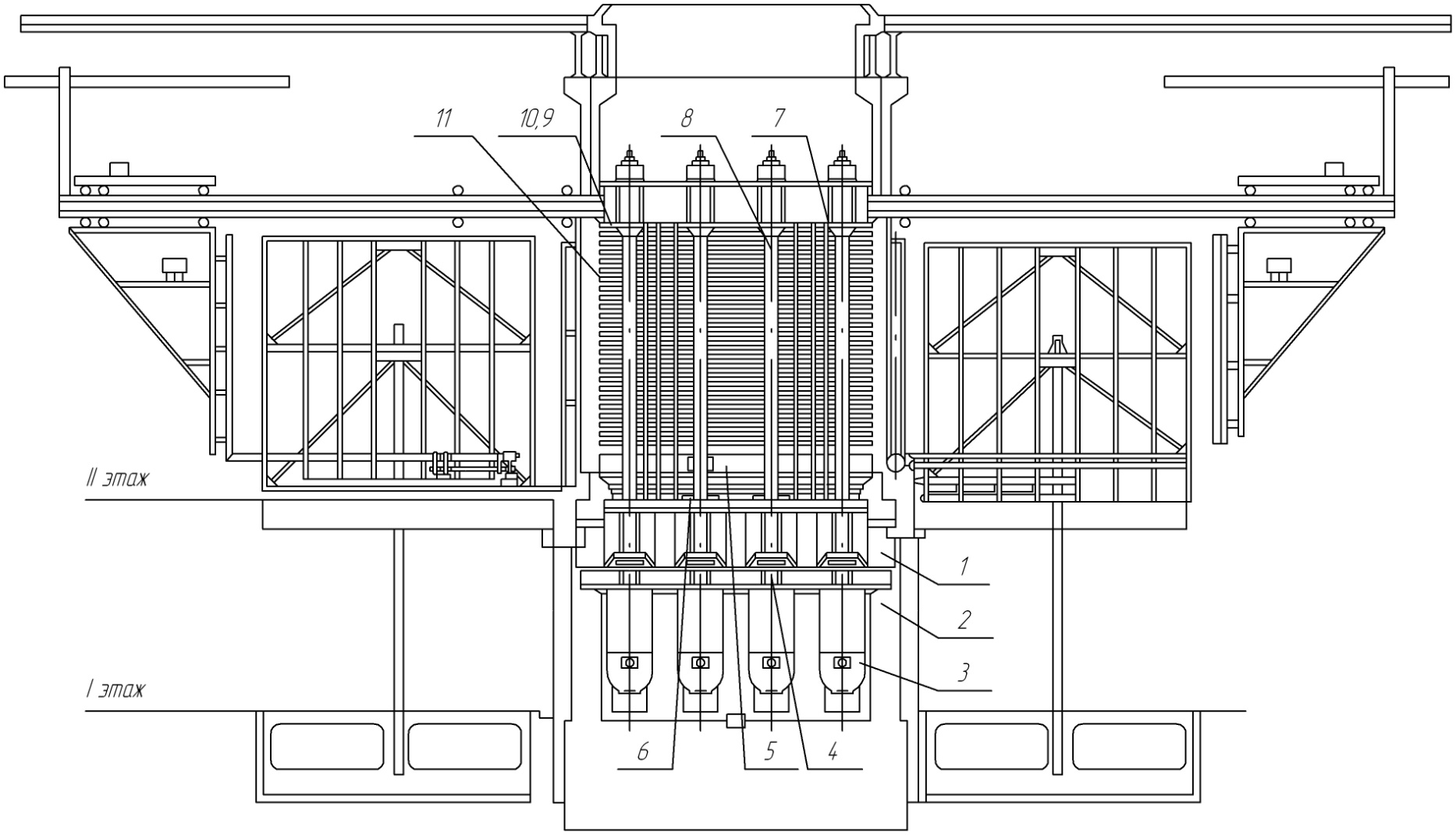

Пресс. Современный пресс 25–30-этажный, гидравлический, вертикальный, 4- или 10-цилиндровый, 8- или 10-колонный (рис. 9.15). На раме 1, прикрепленной к фундаменту 2, установлены цилиндры 3. В цилиндры вставлены плунжеры 4, которые соединены с нижней подвижной траверсой 5. Подвижная траверса в своем нижнем

положении упирается на опоры 6, прикрепленные к цилиндрам. Цилиндры соединены с верхней, неподвижной траверсой 7 колоннами 8.

К верхней и нижней траверсам крепят охлаждающие 9 и нагревательные 10 плиты. Между этими плитами подвешены на гревательные плиты 11, которые образуют промежутки (этажи).

К каждой нагревательной плите прикреплены по четыре зацепа, которые во время размыкания пресса оседают на специальных каскадных упорах (гребенках), обеспечивая после полного открытия пресса, расположение нагревательных плит на равных расстояниях друг от друга. Нагревательные плиты имеют зажимы для крепления глянцевых листов и специальную продольную систему нагревательных каналов (отверстий). У каждой плиты один вход и один выход.

Разница температур в любой точке поверхности плиты не должна превышать 6°С. Подвод горячей воды к нагревательным плитам осуществляется трубчатой шарнирной системой, котораяобеспечивает полный рабочий ход пресса и возможность отвода воды из плит самотеком.

В охлаждаемых плитах циркулирует холодная вода. Они служат для предотвращения нагрева всей конструкции пресса.

Загрузочно-разгрузочное устройство. Предназначено для загрузки в пресс влажных полотен и выгрузки из него готовых плит. Устройство состоит из двух этажерок, направляющих рам и приводов.

Загрузочная и разгрузочная этажерки представляют собой сварную металлоконструкцию, имеющую число двойных рядов роликов, соответствующее числу этажей пресса. По каждому двойному ряду роликов перемещаются транспортные листы (поддоны) с древесноволокнистыми полотнами (плитами).

Рис. 9.15. Конструкция 25-этажной прессовой установки

В средней части каждой этажерки по всей рабочей высоте предусмотрен проем для свободного прохода загрузчика (разгрузчика). Он служит для одновременной загрузки пресса влажными полотнами и выгрузки из пресса прессованных плит. Этажерка может опускаться и подниматься. При движении она направляется по четырем вертикальным стойкам роликами, расположенными вертикально по пять роликов на каждой стойке.

Крайние верхние и нижние положения этажерок ограничивают регулировочными болтами и амортизирующими стаканами. Этажерки поднимаются четырьмя гидравлическими цилиндрами (по два на каждую).

Движение загрузчика происходит по двум горизонтальным балкам, один конец которых крепится к верхней траверсе пресса. Зажим и разжим захватов разгрузчика при выгрузке поддонов из пресса осуществляют в конечных положениях.

Насосная станция и гидросистема. Гидравлический привод пресса состоит из приводов низкого давления и высокого давления, бака рабочей жидкости, распределительной и контрольной аппаратуры.

Привод низкого давления служит для быстрого смыкания нагревательных плит пресса и подъема этажерок на заданную величину хода. Привод высокого давления – для получения заданного удельного давления прессования.

Распределительная аппаратура обеспечивает подачу рабочей жидкости (эмульсии) в рабочие полости цилиндров, слив эмульсии с соответствующим дросселированием, заданное включение и выключение систем высокого и низкого давления.

Электроконтактные манометры в сочетании с реле времени обеспечивают выполнение заданного графика режима прессования. Основные агрегаты привода низкого давления: водно-воздушный наполнитель, насосы, компрессоры.

Аккумулятор для приготовления горячей воды. Аккумуляторная установка обеспечивает приготовление горячей воды с температурой свыше 200°С, ее подачу к плитам пресса и к камерам термообработки.

Установка состоит из резервуара (аккумулятора), рассчитанного на принятое рабочее давление теплоносителя и удовлетворяющего требованиям котлонадзора (рис. 9.16).

В одно-воздушный

наполнитель с рабочим давлением 6,3 МПа

и

рабочим объемом 3800 л состоит из двух

напорных баков (гидрофоров),

из которых один водно-воздушный, другой

– воздушный.

Воздушные пространства обоих баков

соединены трубопроводом.

Нагнетание воздуха осуществляется

компрессором с

максимальным

давлением 6,3 МПа и производительностью

75 л/мин. Водно-воздушный наполнитель в

короткое время обеспечивает подачу

эмульсии в цилиндры пресса.

одно-воздушный

наполнитель с рабочим давлением 6,3 МПа

и

рабочим объемом 3800 л состоит из двух

напорных баков (гидрофоров),

из которых один водно-воздушный, другой

– воздушный.

Воздушные пространства обоих баков

соединены трубопроводом.

Нагнетание воздуха осуществляется

компрессором с

максимальным

давлением 6,3 МПа и производительностью

75 л/мин. Водно-воздушный наполнитель в

короткое время обеспечивает подачу

эмульсии в цилиндры пресса.

Низкое давление создается двумя насосами производительностью 360 л/мин и номинальным давлением 6,3 МПа. Высокое давление прессования создается тремя гидронасосами производительностью 67 л/мин и номинальным давлением 31,6 МПа.

Подача эмульсии от насосов высокого давления к цилиндрам пресса или в бак рабочей жидкости регулируется так же, как и от насосов низкого давления, распределительным устройством. Бак рабочей жидкости предназначен для приема эмульсии, из цилиндров пресса и этажерок, а также для питания эмульсией насосов. Он оборудован указателем уровня жидкости, фильтром, наружной и внутренней лестницей. Рабочая вместимость его – 11000 л.

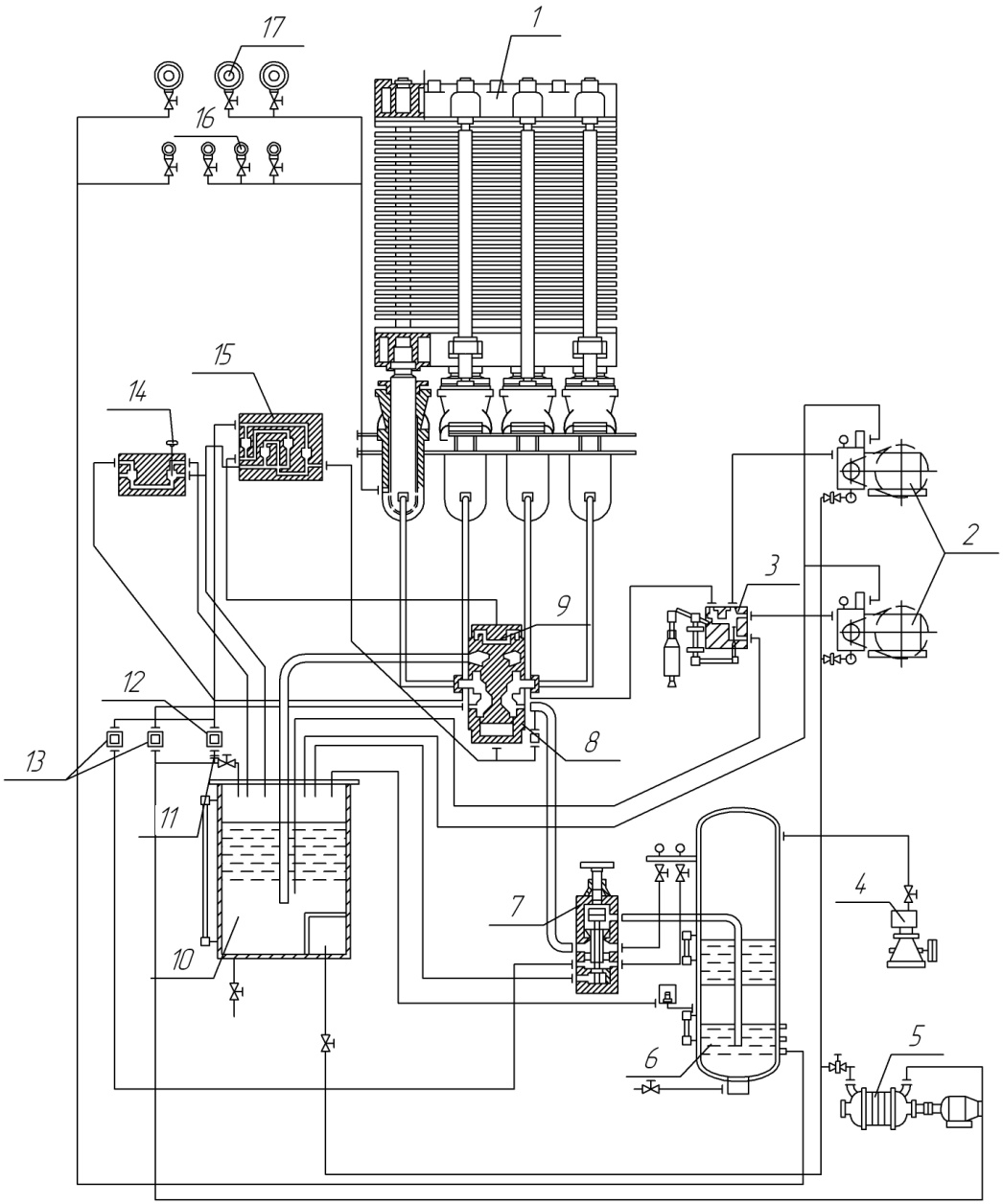

Распределительная аппаратура состоит из переливных устройств и клапанных распределителей. Схема работы гидросистемы пресса приведена на рис. 9.17.

Сверху в резервуаре расположен нагревающий каскад, через трубопровод в который подается пар из котельной. В рабочем состоянии аккумулятор почти полностью заполнен водой и циркуляционный насос перегоняет ее из нижней части в верхнюю на нагревающий каскад. Здесь вода, перемешиваясь с паром, нагревается до температуры пара. Горячая вода для обогрева оборудования поступает из верхней зоны и уже отработанной возвращается в нижнюю зону аккумулятора.

Рис. 9.17. Схема работы гидросистемы пресса РН-р-5325/25В:

1 – гидравлический пресс; 2 – гидравлический насос; 3 – переливной клапан; 4 – воздушный компрессор; 5 – многоступенчатый центробежный насос; 6 – гидрофор; 7 –закрывающий клапан; 8 – обратные клапаны; 9 – заливной клапан; 10 – бак рабочей жидкости; 11 – переходная муфта; 12 – обратный клапан с переходной муфтой; 13 – обратный клапан с дросселирующим отверстием; 14 – игольчатый клапан, регулирующий давление; 15 – распределитель; 16 – контактные манометры; 17 – контрольные манометры

Пульт управления, электрооборудование и контрольно-измерительные приборы. Устройства системы управления пресса позволяют вести работу вручную, полуавтоматически и автоматически. Продолжительность прессования и величина давления могут быть заданы произвольно в зависимости от прессуемого материала.

Загрузка, разгрузка и транспортировка плит, а также возврат поддонов автоматизированы. Пресс и устройства, транспортирующие древесноволокнистые плиты, обслуживаются оператором с рабочего места, предназначенного для управления.

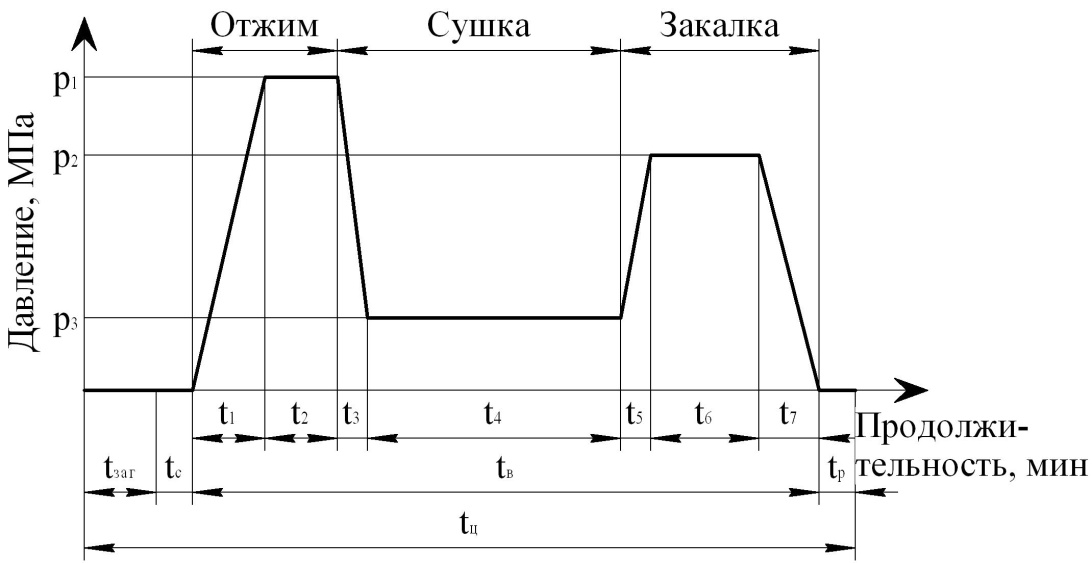

9.4.3. Режимы прессования. Режим прессования зависит от многих факторов: качества сырья и массы, влажности и толщины древесноволокнистых полотен, технологических параметров пресса, состояния пресса и его одежды. Весь период (цикл) прессования разделяется на три технологические фазы: отжим, сушку, закалку. Циклограмма работы гидравлического пресса приведена на рис.9.18.

Рис. 9.18. Циклограмма прессования:

tзаг – продолжительность загрузки пресса; tс – продолжительность смыкания плит пресса до начала подъема давления; t1 – продолжительность подъема давления до максимального значения (заданного по режиму); t2 – выдержка при максимальном давлении; t3 – сброс давления с максимального до давления фазы сушки; t4 – выдержка при давлении, установленном для фазы сушки; t5 – продолжительность подъема давления; t6 – выдержка при давлении, установленном для фазы закалки; t7 – продолжительность снижения давления до 0;

tр–продолжительность размыкания плит пресса (от нулевого давления);

tв – выдержка под давлением; tц–продолжительность одного цикла прессования; p1 – давление отжима; p2 – давление сушки; p3 – давление закалки

Время загрузки пресса зависит от конструкции этажерок и толщины загружаемых полотен. Для прессовых установок современной конструкции tзаг=1 мин. Время смыкания плит (мин) пресса можно определить по формуле

![]() (9.4)

(9.4)

где п – число промежутков в прессе; H – просвет между плитами пресса, мм; h – толщина волокнистого полотна, поступившего в пресс, мм (подбирают опытным путем, в зависимости от качества массы и характеристики изготовляемых плит, принимая равной 6–7-кратной толщине готовой плиты); a – суммарная толщина глянцевого, противоизносного, транспортного листов, а также транспортной и подкладных сеток; vc – скорость смыкания плит пресса, мм/с.

Время подъема давления до максимального t1 обусловливается техническими параметрами и состоянием гидросистемы пресса. У прессов для мокрого способа производства плит общее время смыкания и подъема давления составляет не более 1,5 мин.

Время выдержки при максимальном давлении t2 подбирают таким, чтобы общее время первой фазы было возможно коротким и в то же время обеспечивало удаление свободной влаги из ковра. Продолжительность первой фазы составляет 50–90 с. Влажность волокнистых полотен доводят до 45–50%. Продолжительность выдержки при максимальном давлении устанавливают опытным путем, исходя из конкретных условий производства (не более 30 с). Экспериментально доказано, что интенсивное удаление воды наблюдается по мере нарастания давления до 2,0–2,5 МПа. С повышением давления улучшается также качество изготовляемых плит. Установлено, что оптимальное максимальное удельное давление составляет 5,0–5,5 МПа.

Короткий цикл первой фазы определяется технологическими соображениями. При быстром подъеме давления до максимальной величины влажные полотна имеют меньше времени для нагревания, и вода не успевает превратиться в пар. Повышение же температуры воды вызывает понижение ее вязкости и способствует лучшему удалению.

При медленном подъеме давления верхние слои волокнистых полотен нагреваются до температуры 100°С и влага наружного слоя в течение нескольких секунд превращается в пар. Объем пара занимает пространство во много раз большее, чем исходное количество воды. Таким образом, в воздушных пустотах поверхностного слоя возникает избыточное давление. В результате создавшегося перепада давления пар интенсивно движется от поверхностных слоев к центру плиты. Неравномерность влажности полотна приведет к тому, что верхний слой поступит в фазу закалки пересушенным, это вызовет снижение прочности плит и образование пятен на их лицевой поверхности.

Уменьшение длительности первой фазы целесообразно и по экономическим соображениям. Интенсивный отжим воды сокращает расход тепловой энергии. Теплопотери на этой стадии должны составлять 3–4% общего количества тепла, выделяемого за весь цикл прессования.

По паспортным данным пресса Р-Нр-7400/30, ориентировочный расход тепла при изготовлении 5 мм плит и 7 циклах (запрессовках) в час составляет 29 750 мДж.

Скорость механического обезвоживания в прессе зависит не только от давления и температуры, но и от характеристики прессуемых полотен: влажности, толщины и степени размола массы.

Влажность древесноволокнистых полотен определяется степенью обезвоживания в отливной машине. Относительная влажность полотен перед запрессовкой составляет 68–72%. При низкой влажности (меньше 65%) наблюдается ухудшение качества плит и иногда даже расслоение. Это явление находит различные объяснения. Отсутствие достаточной влаги на первой фазе прессования отрицательно сказывается на гидропластических свойствах волокон. Вода и образуемый пар воздействуют на волокна. Между набухшими волокнами происходит более тесный контакт. По мере удаления воды усиливается связь между волокнами, и эта связь тем большая, чем продолжительней процесс отвода воды. Однако длительность этого процесса должна быть оптимальной, поскольку слишком глубокий гидролиз древесины может вызвать усиленное выделение углеводов и сахаристых веществ, образующих пятна на плитах.

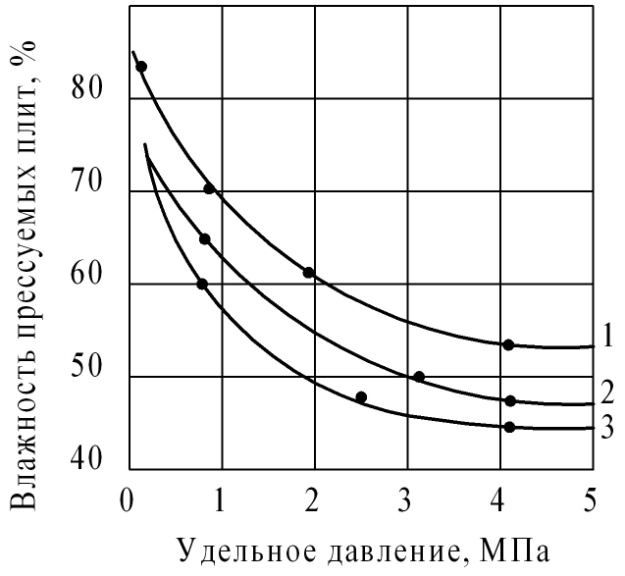

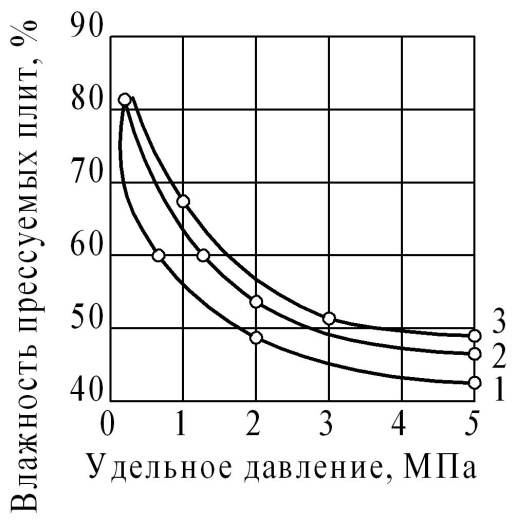

На рис. 9.19 и 9.20 приведены диаграммы зависимости удельного давления прессования и влажности прессуемых полотен при различных параметрах.

Толщина древесноволокнистых полотен и степень размола массы обратно пропорциональны скорости обезвоживания.

Чем толще полотно и чем выше степень размола массы, тем труднее осуществить обезвоживание.

После первой фазы прессования (отжима) переходят ко второй фазе – сушке плит, так как дальнейшее удаление воды возможно только ее испарением. Для ведения процесса сушки снижают удельное давление прессования, чтобы создать благоприятные условия удаления пара из полотен.

Рис. 9.19. Диаграмма обезвоживания плиты в зависимости от толщины

отливки из дефибраторной массы (градус помола 9,2 °ШР)

при массе 1 м2, кг: 1 – 7,4; 2 – 5,6; 3 – 3,7

Рис. 9.20. Диаграмма обезвоживания плиты в зависимости от степени размола (масса отливки 5–6 кг), °ШР: 1 – 6; 2 – 9,2; 3 – 16

Время сброса давления составляет около 15 с. Его поддерживают на уровне 0,8 МПа, что несколько ниже давления выходящего пара. Для обеспечения равномерного выделения пара из влажного волокнистого полотна давление в период сушки сохраняют постоянным.

Сушку можно проводить и при большем давлении. При этом улучшаются физико-механические свойства плит, однако сушкапроходит медленно и возникает опасность образования пятен и пригаров. При более низком давлении увеличивается его разность с давлением выходящего пара, и это приводит к повреждению внутренней структуры плит, а затем к их расслоению.

Снижение давления перед фазой сушки для получения плиты с нужной плотностью не оказывает влияния на последнюю. Плотность плиты определяется на первой фазе прессования. Кроме того, для получения твердой плиты с плотностью 0,9 г/см3, достаточно удельного давления 0,4 МПа (рис. 9.21).

Рис. 9.21. Диаграмма зависимости плотности от удельного давления прессования

Большое влияние на ход ведения процесса прессования оказывает также температура плит пресса. При мокром способе производства древесноволокнистых плит температура прессования составляет 200–215°С. Однако эта температура может быть повышена при определенных условиях до 230°С, что предусмотрено в прессовых установках последних моделей. Повышение температуры прессования вызвано стремлением ускорить процесс выпаривания воды из древесноволокнистого полотна. Однако при температурах выше 230°С усиливается процесс распада органических соединений, сопровождающийся ухудшением качества волокон, в результате чего плиты получаются хрупкими и слабыми.

Фирма «Дефибратор», исследуя диапазон температур 187–210°С, установила, что повышение температуры прессования приводит к улучшению качества физико-механических свойств плит. Рост прочности на статический изгиб плит наблюдался при увеличении температуры с 200 до 210 °С. Прирост прочности при этом перепаде температур составил ~12–14%.

На продолжительность сушки влияют и степень размола массы и толщина прессуемых полотен. Чем выше степень размола массы и больше толщина плиты, тем период сушки продолжительней. Время ее в зависимости от конкретных условий составляет 3,5–7 мин.

Во время II фазы прессования вода удаляется де тех пор, пока относительная влажность древесноволокнистой плиты не составит 7%. Эта влажность необходима для проведения реакций конденсации в заключительной фазе прессования.

Практически момент окончания фазы сушки определяют по прекращению выделения из плит пара. При этом к нагревательным плитам пресса подводится полированная стальная пластинка или зеркальце, на которых хорошо видны следы пара.

Большей же частью время сушки устанавливают подбором при работе по автоматическому режиму.

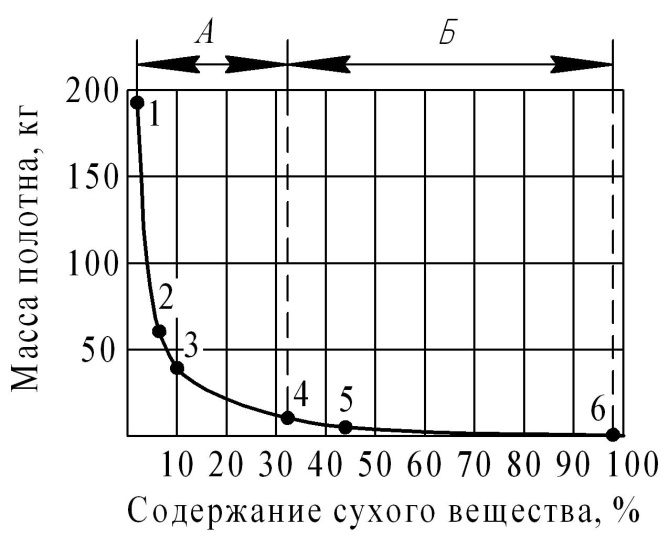

Последовательность процесса обезвоживания древесноволокнистого полотна показана на рис. 9.22.

Рис. 9.22. График обезвоживания массы в процессе изготовления плиты

В третьей фазе прессования (закалке) плиты подвергают тепловой обработке при повышенном давлении, доводя влажность до 0,5–1,5%. Давление прессования – максимальное или несколько ниже. Переход к фазе закалки при повышенной влажности древесноволокнистых плит (выше 10%) недопустим, так как возникает опасность образования пятен и пузырей. Также недопустима и пониженная влажность (менее 5%), так как древесноволокнистая плита не будет иметь достаточной пластичности и при повышенном давлении может произойти нарушение ее структуры. Большое значение при закалке древесноволокнистых плит имеет температура плит пресса. Более высокая температура понижает водопоглощение и набухание плит.

Однако существует граница, до которой можно принимать температуру прессования. Польские специалисты рекомендуют температуру до 230°С. При более высокой температуре появляется опасность образования пригаров.

Продолжительность третьей фазы подбирается опытным путем и обычно не превышает 3 мин. Для сокращения общего цикла прессования при использовании в производстве плит качественного хвойного сырья фазу закалки полностью или частично исключают.

В технологической инструкции, разработанной ВНИИдревом, рекомендованы следующие режимы прессования: влажность (относительная) древесноволокнистых полотен, поступающих в пресс, 72±3%; влажность плит после пресса 0,8–1,2%; удельное давление прессования на фазе отжим 4,2–5,5 МПа (при содержании лиственных пород более 70% – 5,5 МПа), на фазе сушка 0,65–0,85 МПа, на фазе закалка 4,2–5,5 МПа (при содержании лиственных пород более 70% – 5,5 МПа). Температура плит пресса (теплоносителя на входе) в зависимости от породного состава используемого древесного сырья, °С приведена в табл. 9.3:

Продолжительность цикла горячего прессования установлена с учетом породного состава сырья, ширины нагревательных плит пресса и толщины готовых плит.

Таблица 9.3