- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

9.3. Отлив древесноволокнистого ковра

9.3.1. Машины для отлива ковра. Древесноволокнистая масса поступает на отлив с концентрацией в пределах 0,9–1,8% и должна быть более низкой при тонком помоле волокна. Отлив и формирование ковра из древесноволокнистой массы происходит в результате последовательного проведения операций: истечения массы на формующую сетку, свободной фильтрации воды через сетку, отсоса воды вакуумной установкой и дополнительного механического отжима. При истечении массы на сетку свободная вода фильтруется, уходя в оборотную систему, а взвешенные волокна оседают на сетке.

Вследствие развитой внешней поверхности волокон, полученной при размоле, создаются условия большей степени их сцепления и переплетения. Эта связь усиливается в процессе вакуумного отсоса и механического отжима воды из полотна. Относительную влажность, полотна доводят до 68–72%. В таком состоянии полотно становится транспортабельным, а кроме того, максимальное удаление воды снижает расход пара и сокращает время на последующую сушку плит. Особенно это важно при производстве мягких плит, так как сушат их не в прессах, а сушильных камерах.

Отлив массы и формирование полотна выполняют на отливных машинах периодического или непрерывного действия. Машинами периодического действия называют такие, у которых древесноволокнистая масса подается к отливному ящику периодически. Получаемое в этом случае влажное древесноволокнистое полотно имеет определенный размер, соответствующий длине отливного ящика. Эти машины малопроизводительны. Они установлены на целлюлозно-бумажных предприятиях в линиях по утилизации отходов производительностью до 10 т/сут. Отливные машины непрерывного действия характеризуются непрерывной подачей древесноволокнистой массы на движущуюся, сетку. Сформированную бесконечную древесноволокнистую ленту-ковер разрезают по длине на отдельные полотна – заготовки. Одновременно обрезают боковые кромки. Машины непрерывного действия по конструкции подразделяют на круглосеточные и плоскосеточные.

Основной узел круглосеточной машины – барабан большого диаметра и длиной, соответствующей ширине изготовляемого древесноволокнистого ковра. Поверхность барабана представляет собой колосниковую решетку с опорной сеткой, имеющей крупные отверстия. Внутренняя часть барабана разделена на ячейки. На опорной сетке лежит рабочая формующая сетка. Участок поверхности барабана, на котором формируют ковер, вакуумиуют. Диаметр барабана –1600–4270 мм, длина – 3050–5490 мм, площадь рабочей поверхности – 15,3–73,4 м2. Окружная скорость сетки вакуумформующего барабана около 8 м/мин, разрежение – до 0,03 МПа. Максимальной производительности достигают при диаметре барабана 1600–2000 мм.

Предварительно обезвоженный вакуумом древесноволокнистый ковер подвергают дальнейшему обезвоживанию механическим путем – давлением нескольких пар валов, обтянутых сетками. Отжимные валы обеспечивают линейное давление 100–180 Н/см. При этом относительная влажность ковра составляет около 80%. С такой влажностью ковер сходит с вакуумформующего барабана и роликовым конвейером направляется на обрезку и дополнительное обезвоживание в вальцовом прессе. Дополнительным обезвоживанием влажность сырого полотна может быть доведена до 60%.Производительность круглосеточной машины достигает 42000 м2 полотен в сутки.

Преимущество круглосеточных машин – простая конструкция, сравнительно небольшая потребная производственная площадь и довольно низкие капитальные затраты. Недостатком этих машин является то, что получаемое влажное полотно с наружной стороны длиннее, чем с внутренней, и при выпрямлении структура нижней части плиты нарушается.

Кроме описанных отливных машин, в производстве древесноволокнистых плит применяют машины других конструкций. Это продольно-круглосеточная машина Ф. Фарни, изготовленная фирмой «Фойт», машина конструкции Т. Хильбома и др. Однако наибольшее распространение получили плоскосеточные машины.

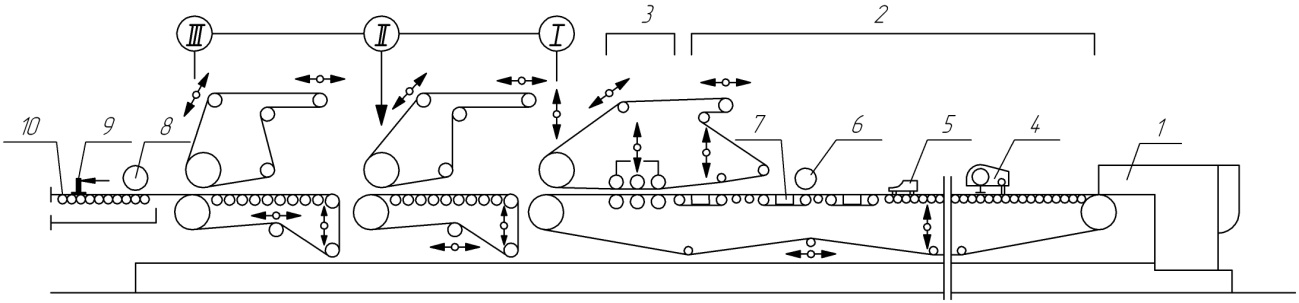

Современные плоскосеточные отливные машины высокопроизводительны и удобны в эксплуатации. Являясь составной частью автоматизированной технологической линии, они обеспечивают непрерывное производство и подачу влажных полотен на следующую операцию–прессование или сушку. Основные узлы плоскосеточной отливной машины: напускной ящик, регистровая и отсасывающая части, форпресс, прессовая часть и пилы форматной резки. Схема плоскосеточной отливной машины показана на рис. 9.12.

Рис. 9.12. Схема плоскосеточной отливной машины:

1 – напускной ящик; 2 – регистровая и отсасывающая части; 3 – форпресс; 4 – трамбовка массы; 5 – наливной ящик для облагораживающей массы; 6 – выравнивающий валик; 7 –ротабельт; 8 – пилы продольной резки; 9 – пила поперечной резки; 10 – конвейер влажных полотен; I, II, III – прессы

Напускной ящик служит для приема древесноволокнистой массы и равномерного налива ее на движущуюся сетку. Напускной ящик снабжен приводной горизонтальной мешалкой и резиновым фартуком в месте слива массы.

Регистровая и отсасывающая части – это участок интенсивного удаления воды и формования волокнистого ковра. Регистровые валики с диаметром порядка 100 мм, являясь опорой движущейся сетки, способствуют свободному стеканию воды.

В отсасывающей части обезвоживание происходит под воздействием вакуума. Для этого под сеткой, на которой формируется ковер, установлены три отсасывающих устройства – ротабельта.

Ротабельт представляет собой трехсекционный металлический ящик, верхняя часть которого покрыта нержавеющими стальными пластинками с отверстиями. На одной торцовой стороне ящика предусмотрены три регулировочных вентиля, а на другой – три соединительные трубы с вентилями, служащие для подключения ящика через гибкие шланги к вакуум-насосу.

Сетка отливной машины перемещается по поверхности отсасывающего ящика при помощи бесконечной резиновой перфорированной ленты, движущейся вместе с сеткой. Лента передвигается вокруг отсасывающего ящика по направляющим переднему и заднему роликам и имеет отверстия удлиненной формы в направлении перпендикулярном движению сетки. Поскольку необходимо совпадение отверстий в отсасывающем ящике и резиновой ленте, удлиненная форма отверстий позволяет некоторое перемещение ленты к одному или другому краю при наладке. Необходимое положение ленты устанавливают регулировочным устройством. Болты регулировочного устройства выведены на торцы отсасывающего ящика. Ротабельт оборудован спрыскными трубами для обмыва резиновой ленты. При пуске отливной машины сетка скользит по резиновой ленте, а сама лента не вращается до тех пор, пока над ротабельтом не будет древесноволокнистого ковра. Под действием вакуума ковер прижимает сетку к резиновой ленте, что приводит последнюю в движение. Очень важно, чтобы ротабельт был установлен точно под прямым углом к направлению движения сетки без перекоса ленты. Вода, отсасываемая вакуумной установкой, попадает через ресивер в бассейн оборотной воды.

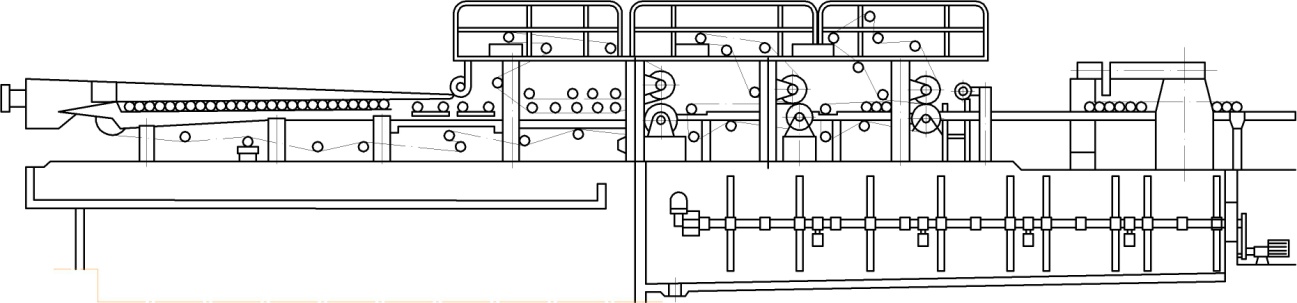

Современные отливные машины с широкой сеткой (рис. 9.13) оборудованы ротабельтами с самостоятельным приводом от электродвигателя постоянного тока с регулируемой частотой вращения в пределах 500–1500 мин-1.

Рис. 9.13. Отливная машина XB 2200/M

В последнее время созданы новые конструкции отсасывающих ящиков – вирабельты, которые создают более глубокий вакуум. Резиновые перфорированные ленты заменяют специальными перфорированными пластинками, устанавливаемыми на поверхности отсасывающего ящика.

Форпресс предназначен для подпрессовки ковра. Он состоит из трех-четырех пар валов диаметром 300 мм. Валы с роликовыми подшипниками в опорах смонтированы на поддерживающих приспособлениях. Нижние валы установлены неподвижно, верхние перемещаются в вертикальном направлении. Давление верхних валов на ковер осуществляется от гидропривода. За форпрессом устанавливают две-три пары прессовых валов диаметром 700 мм. Верхний вал первой пары охвачен верхней сеткой прессовой части. Нижний вал первой пары является приводным для нижней длинной сетки и называется гауч-валом. Прессовые валы снабжены гидравлическим прижимом и осуществляют линейное давление до 1500 Н/см. Валы форпресса и прессовые валы имеют смещение в осях. Верхние смещены по отношению к нижним валам против хода движения ковра в пределах 60–100 мм, что предотвращает раздавливание ковра.

Узел форматной резки состоит из двух параллельно расположенных пил (дисков) для обрезки кромок ковра и одной круглой поперечной пилы для разрезки его на отдельные полотна – влажные плиты. Ковер режут поперек по ходу его движения, поэтому направляющая пилы поперечной резки расположена под углом к направлению движения ковра. Плоскосеточные отливные машины выпускаются различными фирмами Европы и США и принципиально мало отличаются друг от друга.

Современные отливные машины имеют устройства, позволяющие наливать на поверхность плиты облагораживающий покровный слой и набрызгивать различные составы на ковер.

Новым конструктивным решением отличается шведская машина марки KMW, которая имеет производительность до 175 т/сут за счет улучшенной системы отсасывания и обезвоживания. Машина снабжена новым напускным ящиком, несколькими отсасывающими ящиками, расположенными сразу после напуска массы вместо регистровых валиков, и ленточно-плитным прессом. Отсасывающие ящики имеют возможность создать высокое вакуумирование величиной 9,8– 39,2 кН/м2, в результате чего значительно возрастает скорость обезвоживания древесноволокнистого ковра. Оригинальным конструктивным решением является применение ленточно-плитного пресса, который установлен в конце машины. Предварительно обезвоженный древесноволокнистый ковер подается с помощью нижней и верхней сеток между двумя перфорированными плитами. Верхней плитой можно регулировать просвет между сетками и угол обжима ковра. Преимущество такой установки состоит в постепенном возрастании давления на ковер, что благоприятно сказывается на структуре формируемых плит. Все сетки имеют самостоятельные приводы от электродвигателей постоянного тока, обеспечивающих бесступенчатое, регулирование. Управление двигателями автоматизировано.

Отлив и формирование плит на плоскосеточных машинах. Основные условия образования древесноволокнистого полотна: равномерное распределение массы по всей ширине и толщине полотна, хорошее смешение различных фракций волокна, получение беспорядочной ориентации волокон, максимальное сокращение потерь мелких волокон и введенных в массу химических продуктов, достижение необходимой влажности ковра.

Для равномерного распределения массы и хорошего смешения необходимы тщательное хранение и организованная транспортировка массы к напускному ящику отливной машины. Каждая, частица волокнистой массы, находясь во взвешенном состоянии в суспензии, совершает движение. Оно происходит, во-первых, под действием силы тяжести (частица опускается), а во-вторых, в зависимости от своей формы она поддается вращению. Образуя сложные движения, частицы волокон и волокна сталкиваются друг с другом, сцепляются и создают условия для хлопьеобразования. Вместе с тем в быстро движущейся суспензии образование хлопьев сопровождается разрывами и устанавливается динамическое равновесие. Учитывая этот факт, необходимо создавать такие условия, чтобы истечение суспензии в трубопроводах и в напускном ящике не нарушалось механическими препятствиями на пути потока. Следует избегать углов, искривлений, неровностей внутренних поверхностей массопроводов.

Равномерность разлива массы по всей ширине сетки, а также регулирование скорости подаваемой массы осуществляют при помощи напускного ящика, расположенного непосредственно перед сеточным столом. Напускное устройство преобразует струю массы, выходящую из трубопровода, в широкий равномерный поток, наливаемый на движущуюся сетку. Этот поток не должен иметь завихрений и перекрестных струй. Большое значение для плавного налива массы имеет угол, под которым струя вытекает на сетку. Необходимо, чтобы этот угол был близким к нулю, а соприкосновение потока массы с сеткой происходило за вертикальной осевой линией грудного вала.

Скорость истечения древесноволокнистой массы должна быть несколько меньше скорости сетки. Наиболее оптимальной считают скорость на 5–10% меньшую, чем скорость сетки. При более низкой скорости большее число волокон занимает продольную ориентацию, при увеличении скорости возрастает поперечная ориентация волокон.

При выливании массы на сеточный стол происходит первая стадия обезвоживания под воздействием силы тяжести. В этот момент начинает формоваться ковер. Правильно подобранная концентрация массы в зависимости от длины волокон и характера размола создает условия структурного соединения их между собой. Если концентрация слишком низкая, волокна осаждаются по отдельности, не создавая достаточной связи, больше подвергаясь направленной ориентации.

Интенсивное обезвоживание происходит по всей ширине регистровой части, имеющей подъем 2,5–3°. Регистровые валики, поддерживая сетку от провисания, вращаются в направлении от нее; это способствует удалению воды из волокнистой массы. Эффект засасывания тем больше, чем меньше диаметр валиков. Засасывающее действие возрастает приблизительно пропорционально квадрату числа, оборотов валика. Эффект засасывания возрастает во второй части сеточного стола, где удаление воды на свободных участках между регистровыми валиками почти не происходит из-за того, что поверхностное натяжение воды под сеткой становится значительным и противодействует силе тяжести воды. Вода стекает по поверхности валика в сторону его вращения. Всасывание в зоне между поверхностью валика и сеткой происходит в результате сил сцепления воды с поверхностью регистрового валика и кинетической энергии вращения валика.

Скорость обезвоживания древесноволокнистого ковра на регистровой части сеточного стола снижается по мере повышения сухости ковра. На последних валиках волокнистый слой уплотнен настолько, что возникшие капиллярные силы удерживают воду и дальнейшее обезвоживание становится возможным только отсасыванием. Исследования показывают, что скорость обезвоживания волокнистого ковра прямо пропорциональна действующему напору и обратно пропорциональна толщине слоя массы на сетке, вязкости воды и удельному сопротивлению фильтрации самой массы.

Действующий напор массы в регистровой части имеет небольшую величину, состоящую из напора массы над сеткой и усилия засасывания. Величина напора значительно возрастает при создании вакуума под сеткой.

На скорость обезвоживания сильно влияет вязкость воды, которая зависит от температуры (оптимальная температура отливаемой массы составляет 40–50 °С (табл. 9.2).

Таблица 9.2

Зависимость вязкости воды от температуры

Температура, °С |

0 |

10 |

20 |

30 |

40 |

50 |

Вязкость воды, сантипуазы |

1,79 |

1,3 |

1,0 |

0,8 |

0,65 |

0,55 |

Окончание таблицы 9.2

Температура, °С |

60 |

70 |

80 |

90 |

100 |

Вязкость воды, сантипуазы |

0,47 |

0,4 |

0,35 |

0,31 |

0,28 |

Удельное сопротивление фильтрации массы характеризуется удельной поверхностью волокон, которая, в свою очередь, определяется качеством размола массы.

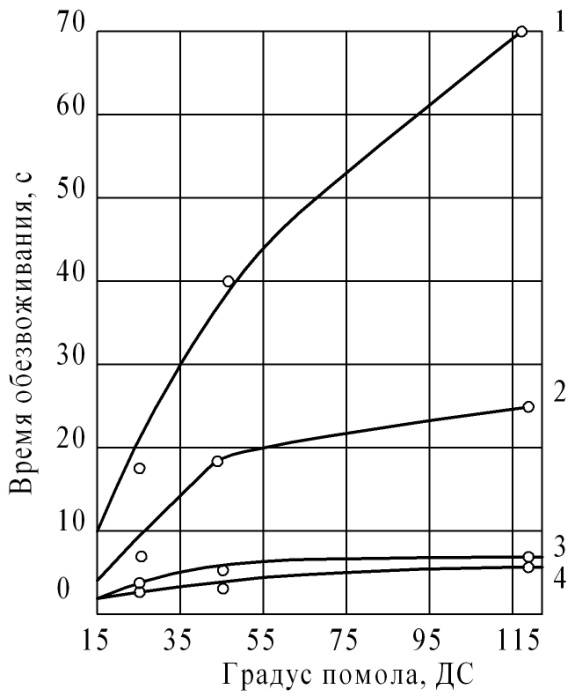

Сопротивление фильтрации возрастает с увеличением поверхности волокон. Зависимость между скоростью обезвоживания и степенью размола массы подтверждается многочисленными опытами. На рис. 9.14 приведен график такой зависимости при отливе образцов плит с различной концентрацией отлива.

Удаление воды под воздействием вакуума на отсасывающих ящиках происходит следующим образом. При создании вакуума под сеткой ковер сжимается, а отжатая вода собирается в ячейках сетки, повисая в виде капель или сплошной пленки. В этот период воздух через ковер практически не проходит. После окончания интенсивного сжатия ковра, когда изменение толщины становится незначительным, воздух начинает фильтроваться через ковер, преодолевая силами давления воздушных струй силу натяжения и трение воды в порах ковра, а также воды, находящейся под сеткой. Продолжительное прохождение воздуха через массу практически не изменяет достигнутой влажности ковра. Если снизить величину вакуума, происходит обратная деформация ковра, сопровождающаяся частичным увеличением пор и впитыванием воды. Поэтому вакуум по мере продвижения сетки от одного отсасывающего ящика к другому следует повышать.

Рис. 9.14. Зависимость времени обезвоживания слоя массы

от степени ее размола при концентрации отлива:

1 – 0,75; 2 – 1,5; 3 – 2; 4 – 2,5

Дальнейшее обезвоживание волокнистого ковра происходит под воздействием обжима его валами прессовой части. Учитывая большую упругость ковра после прохождения им отсасывающей части, его заклинивают верхней сеткой, постепенно сближающейся с нижней. Верхняя сетка воздействует на ковер на участке между валками, предотвращая его раздавливание. Первый вал форпресса служит для сдавливания материала без отжима воды, а второй и последующие – для обезвоживания. Валы прессов расположены друг над другом не по одной оси. Ось верхнего вала смещена в направлении обратном движению ковра. Это дает возможность постепенного усиления давления на ковер. Максимальное давление будет действовать по линии, находящейся в плоскости, соединяющей оси валов. Смещение оси вала должно быть тем большим, чем толще волокнистый ковер. Линейное давление, осуществляемое прессовыми валами, у каждого последующего пресса должно увеличиваться, так как с повышением сухости ковра обезвоживание становится все более затруднительным.

Все операции по формированию древесноволокнистого ковра следует производить с постепенно нарастающей нагрузкой. Установлено, что форсированный режим обезвоживания на любой стадии процесса вызывает разрушение волокнистой структуры ковра, снижение его механических свойств при отсутствии каких-либо внешних видимых признаков. При свободной фильтрации и отсосе воды в короткий промежуток времени чрезмерно большой перепад давления на границе действия нагрузки вызывает разрушения связей. При интенсивном обезвоживании под действием большого фильтрационного напора происходит относительный сдвиг волокон (рис. 9.14).

Нарушение структуры наблюдается также при чрезмерном давлении валковыми прессами на влажный ковер. Исследованиями установлена необходимость равномерного прироста нагрузки на ковер от 0,012 до 0,5 МПа и более. Для современных отливных машин величину вакуума в отсасывающих устройствах рекомендуют от 0,012–0,015 до 0,030– 0,035 МПа с постепенным его наращиванием, а линейное давление валов прессовой части машины должно составлять от 300 до 1200–1500 Н/см. Но даже в этом случае не обеспечивается плавность нагружения, оно носит ступенчатый характер. Поэтому изменение нагрузки в процессе обезвоживания предрасполагает к разрушению структуры ковра.

Древесноволокнистая масса представляет структурированную систему, обладающую упруго-вязкими свойствами. Нарушенная структурная сетка ковра может частично самопроизвольно восстанавливаться. Чем меньше концентрация массы, тем больше способность к восстановлению структуры. На основе теории адгезии и прилипания полимеров в воде предложен механизм взаимодействия древесных волокон и обоснован процесс структурообразования. В основу положено наличие структурных коагуляционных связей между волокнами, которые возникают в момент структурообразования в суспензии. Это взаимодействие приводит к оптимальному с энергетической точки зрения выбору положения волокон в системе, соответствующего наименьшему значению свободной поверхностной энергии. Прочность структурной сетки возрастает с увеличением плотности ковра за счет уменьшения расстояния между волокнами, роста числа контактов. Обезвоживание сопровождается вытеснением воды воздухом. По мере развития коагуляционных связей сопротивление системы обезвоживанию возрастает. Процесс обезвоживания, таким образом, можно рассматривать как процесс упрочнения ранее созданной структурной сетки древесноволокнистого ковра.

Производительность (кг/ч) отливной машины непрерывного действия рассчитывают по формуле

Пч = 60mbvkи, (9.3)

где т – расчетная масса 1 м2 готовой плиты, кг; b – ширина готовой плиты, м; v – скорость движущейся сетки, м/мин, v=f(M, S), M – характеристика древесноволокнистой массы (степень размола, концентрация и т. д.), S – толщина изготовляемой плиты (ковра); ku – коэффициент использования машины (0,9–0,95).

9.3.2. Возврат волокна в производство. В цехах древесноволокнистых плит, работающих по мокрому способу, эта операция имеет важное технологическое и экономическое значение. Вместе со сбрасываемой водой уходят и волокна, содержание которых в сточной воде составляет около 1600 мг/л. Извлечение из сбрасываемой воды древесных волокон позволяет максимально использовать сырье и оборотные воды, что снижает расход сырья и свежей воды на единицу выпускаемых плит. Кроме того, уменьшение содержания волокнистых веществ в сточной воде создает благоприятные условия для последующей обработки ее на очистных сооружениях. Для возврата волокна в производство используются технологические фильтры.

B нашей стране на заводах, изготовляющих древесноволокнистые плиты, установлены фильтры польского производства. Принцип действия их основан на фильтрации воды через непрерывно движущуюся сетку, на цилиндрическую поверхность которой предварительно нанесен фильтрующий слой из волокнистой массы (первичный слой). Этот слой вместе с уловленным волокном, содержащимся в поступающей на фильтрацию воде, удаляется с сетки в виде скопа. Для первичного слоя может использоваться волокно от первичного или вторичного размола или волокнистая масса со скопа.

Фильтр состоит из ванны, в которой вращается большой полый барабан с открытой ребристой поверхностью. На барабан надевается металлическая сетка в виде непрерывного полотна. Сетка дополнительно надевается на малый барабан с ребристой поверхностью, где образуется фильтрующий слой, а также еще на один вал, предназначенный для частичного обезвоживания скопа перед удалением его шабером. Скоп сбрасывается по наклонному щитку в приямок, откуда направляется в производство или частично в специальную емкость для разбавления и использования в качестве первичного слоя. Отфильтрованная вода через нижнее боковое отверстие в торцовой стенке большого барабана направляется в бассейн оборотной воды, а излишки сбрасываются в канализацию. Опыт показал малую эффективность этих фильтров.