- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

Рецептуры гидрофобизирующих эмульсий

Состав эмульсии |

Содержание компонентов, кг |

||

I |

II |

III |

|

Парафин |

100 |

– |

– |

Гач, (содержание твердых углеводородов 89,4–91,4 %) |

– |

330 |

60 |

Концентрат сульфитно-спиртовой барды (50% сухого вещества) |

15 |

20 |

– |

Каустическая сода (содержание едкого натра в растворе 42–44%) |

– |

2 |

– |

Синтетическая жирная кислота С20 |

– |

– |

10 |

Аммиак, 25%-ный |

– |

– |

10 |

Вода |

250 |

648 |

600 |

Альбуминовый клей готовят при следующей дозировке: альбумина 100 кг, формалина 40%-ного 2 л (из расчета 0,8% формальдегида от альбумина по массе), воды 600 л. В бак для приготовления клея заливают воду температурой около 25°С и загружают альбумин, после чего тщательно перемешивают примерно 1,5 ч до исчезновения комков и полного растворения альбумина. Затем заливают формалин и опять тщательно перемешивают. Если к альбуминовому клею добавляют известь, при содержании окиси кальция 50% последнюю берут в количестве 10% от массы альбумина. Приготовленный альбуминовый клей направляют в бак хранения, доведя рабочую концентрацию состава до 3–5%.

Конструкция бака для хранения состава аналогична конструкции бака для его приготовления. Это цилиндрический сосуд с плоскими дном и крышкой. На дне бака крепится змеевик, изготовленный из трубы диаметром 25 мм. В нижней части бака размещается горизонтальная пропеллерная мешалка. В крышке имеется закрывающийся люк, позволяющий периодически чистить бак.

Приготовление рабочего состава фенолформальдегидной смолы заключается в ее разведении до рабочей концентрации 5–10%. Растворение осадителей производят в специальном баке, который по конструкции аналогичен баку для приготовления эмульсии. Внутри бака на высоте 320 мм установлена насыпная корзина размерами 653×573 мм, изготовленная из перфорированных листов. В эту корзину через люк в крышке бака засыпают сернокислый глинозем в количестве 70 кг (лучше предварительно размельченный), заливают водой (около 700 л) и включают мешалку. Мешалка работает до тех пор, пока глинозем не растворится. Время разведения зависит от применяемой температуры воды. Чем выше температура, тем быстрее наступит растворение. При температуре 40°С время растворения составляет 3 ч. Для разведения глинозема температура не должна превышать +50°С. После того как глинозем полностью растворится, мешалку выключают, а полученный 8–10%-ный раствор перекачивают в сборник емкостью 5 м3. Принимая во внимание корродирующее действие глинозема, емкости и трубопроводы для него изготовляют из кислотостойких материалов.

Приготовление раствора серной кислоты, также используемого для осаждения гидрофизующих эмульсий, заключается в разбавлении серной кислоты водой до концентрации 1,5–3%. Концентрация вводимой серной кислоты более 3% нежелательна, так как это может вызвать при прессовании появление пятен на плитах и прилипание их к глянцевым листам и транспортным сеткам. Иногда на предприятиях используют смесь серной кислоты и сульфата алюминия, приготовляя ее по следующей рецептуре: воды 700 л, концентрированной серной кислоты 68 кг, сульфата алюминия 28 кг. Приготовленную смесь разбавляют водой до 10 %-ной концентрации.

9.2.3. Введение проклеивающих составов в волокнистую массу. Проклеивающие составы вводят в волокнистую массу перед ее отливом в ящик непрерывной проклейки. Примерная схема проклейки, используемая на заводах твердых древесноволокнистых плит, показана на рис. 9.10. Согласно этой схеме применяют два специальных ящика для проклейки – основной массы и отделочной массы.

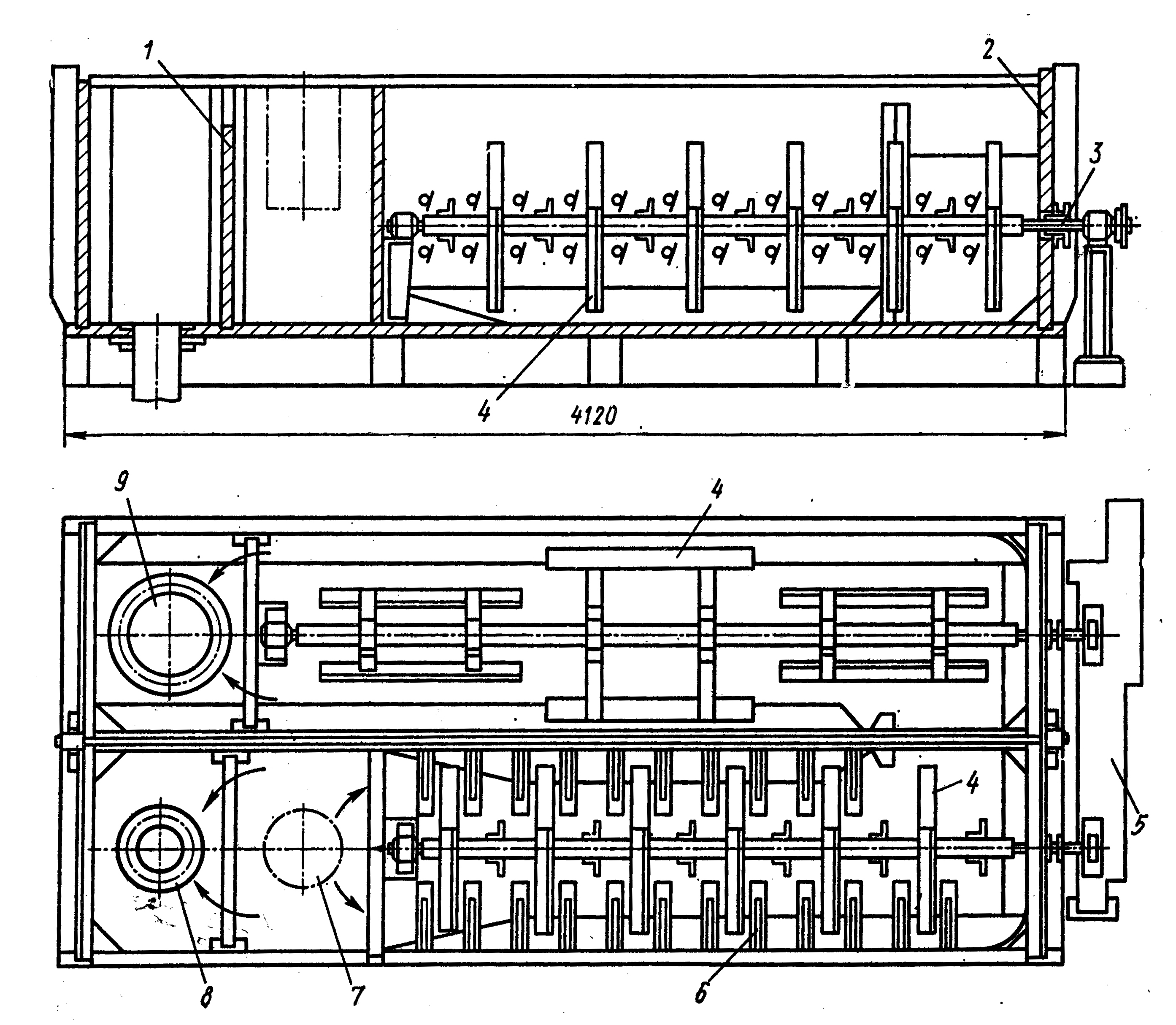

Ящик для проклейки основной древесноволокнистой массы имеет продолговатую форму и разделен вдоль на две основные камеры, соединенные отверстием между собой и состоит из трех камер: впускной, переливной и смешения (рис 9.11).

В начале ящика имеется небольшая переливная камера. Ее назначение – удаление избытка массы из ящика проклейки и поддержание требуемого соотношения между волокнистой суспензией и вводимыми в ящик проклейки химикатами.

Масса по трубопроводу поступает в ящик проклейки и протекает последовательно по камерам. На пути движения массы в нее вводят проклеивающую эмульсию, а затем раствор осадителя. Для лучшего смешения массы с химикатами каждая из продольных камер снабжена мешалкой и направляющими пластинами.

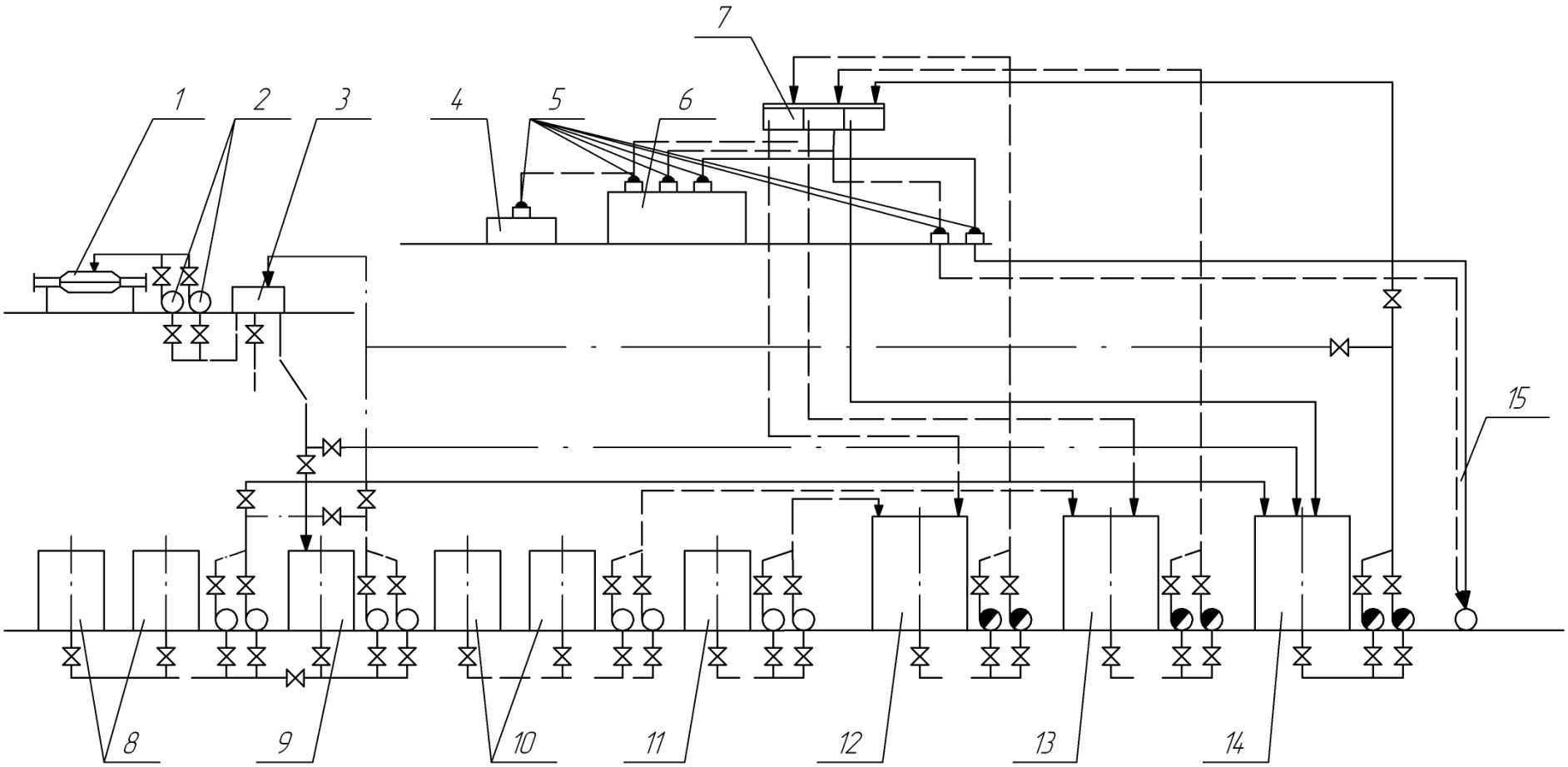

Рис. 9.10. Схема проклейки:

1 – устройство для набрызгивания на древесноволокнистый ковер какого-либо состава (парафина, масла, антиадгезива); 2 – насос; 3 – расходный бак; 4 – ящик для проклейки отделочной массы; 5 – дозатор; 6 – ящик для проклейки основной массы; 7 – переливной бак; 8 – баки для расплавления парафина; 9 – бак для приготовления парафиновой эмульсии; 10 – баки для приготовления альбуминового клея; 11 – бак для растворения осадителя; 12 – бак для хранения осадителя; 13 – бак для хранения альбуминового клея; 14 – бак для хранения парафиновой эмульсии; 15 – трубопровод;

Рис. 9.11. Двухходовой ящик проклейки:

1 – переливная перегородка; 2 – стенка; 3 - вал; 4 – мешалки;

5 – привод; 6 – направляющие пластины; 7 – патрубок подачи массы;

8 – патрубок удаления избытка массы; 9 – патрубок вывода проклеенной массы

Благодаря им в ящике осуществляется интенсивное перемешивание волокнистой массы с химикатами. Вся конструкция ящика для проклейки выполнена из уголков и листовой кислотостойкой стали.

Обязательное условие проклейки – первоначальное введение в массу проклеивающей эмульсии и только после перемешивания эмульсии с массой – добавление раствора осадителя. Ввод раствора осадителя располагают в 1,5 м от ввода эмульсии; введением раствора осадителя в массу рН среды доводят до 4,8–4,5.

Отделочная масса по трубопроводу поступает во впускную камеру, затем через проем в перегородке проходит в камеру смешения, оборудованную мешалкой, и далее сливается в отверстие, расположенное в конце камеры. Переливная камера выделена в ящике перегородкой, служащей для перелива избытка массы. Высота перегородки регулируется.

В ящик для проклейки отделочной массы указанной конструкции подают только раствор осадителя.

Проклеивающую эмульсию вводят дозирующим насосом в массу по пути ее движения от бассейна отделочной массы к ящику проклейки.