- •Раздел 9. Технология мокрого способа производства древесноволокнистых плит

- •9.1. Получение древесноволокнистой массы

- •9 .2. Проклейка древесноволокнистой массы

- •Рецептуры гидрофобизирующих эмульсий

- •9.3. Отлив древесноволокнистого ковра

- •9.4. Горячее прессование плит

- •Зависимость температуры плит пресса от породного состава сырья

- •9.5. Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

- •9.6. Форматная резка плит

- •9.7. Производство мягких древесноволокнистых плит

- •9.8. Технологическая вода и производственные стоки

- •Расход свежей воды

- •Показатели воды на технологические нужды

- •Показатели воды на охлаждение оборудования

- •Расход сточных вод

- •Характеристика сточных вод

- •9.9. Потребность в паре

- •Расход пара

- •9.10. Потребность в сжатом воздухе

- •Расход сжатого воздуха

- •9.11. Потребность в электроэнергии и основные данные по электроснабжению

- •Электрические нагрузки

- •9.12. Контроль производства

- •Зависимость между градусами размола

Раздел 9. Технология мокрого способа производства древесноволокнистых плит

9.1. Получение древесноволокнистой массы

Размол древесины – это одна из ответственных операций в технологии производства древесноволокнистых плит. От качества и степени размола зависят процессы отлива и обезвоживания ковра, процессы прессования и термовлагообработки плит и соответственно качественные показатели готовых плит.

Полученная во время размола волокнистая масса должна обеспечить прочные межволоконные связи у прессуемых плит. Виды межволоконных связей у древесноволокнистых плит аналогичны видам связей между волокнами натуральной древесины. Древесные волокна представляют собой высокомолекулярные соединения – полимеры, межволоконные связи у которых характеризуются разнообразием форм. Энергия этих связей тем больше, чем меньше расстояние между молекулярными цепями волокон древесины. Большему сцеплению между волокнами способствует увеличение поверхности соприкасающихся частиц древесины и повышение их пластичности. Это достигается термовлагообработкой и размолом древесных частиц.

При термовлагообработке происходит частичный гидролиз и ослабление структуры древесины, снижается упругость волокон, эфирные комплексы расщепляются и появляются новые спиртовые гидроксилы, которые, в свою очередь, повышают гидрофильность волокон и связанную с ней пластичность.

При размоле происходит развитие внутренней поверхности волокон, частичное освобождение заблокированных гидроксилов, повышение гидрофильности и пластичности волокон. Размягчение межклеточной серединной пластинки создает благо приятные условия для размола и дальнейшей углубленной раз- работки древесных частиц. В процессе размола пучки волокон расщепляются, раздавливаются и разрезаются. Сочетание тер- мовлагообработки и ударного воздействия размольной гарнитуры создает условия для изменения качественной характеристики древесных частиц.

9.1.1. Характеристика волокнистой массы. Полученная в процессе размола древесноволокнистая масса, насыщенная водой и дополнительно разбавленная ею в циклоне, представляет собой водную суспензию древесных волокон. При значительном разбавлении суспензии водой она приобретает вязкость, соответствующую воде, а при повышении содержания волокон вязкость смеси увеличивается, причем при определенной степени концентрации смесь теряет свойства текучести и перестает быть жидкостью. Концентрацию массы (%) определяют по формуле

К = mв100/mм, (9.1)

где тв – масса абсолютно сухого волокна в пробе, г; тм – масса всей пробы, г.

Концентрация массы в трубопроводе после первичного размола составляет ~33%, в циклоне при отделении пара концентрация повышается, однако подаваемой водой массу разбавляют и обычно направляют в промежуточный бассейн. Перед вторичным размолом концентрация должна быть не ниже 4%, на отливе 0,9–1,8 %.

Для лучшего обезвоживания на отливной машине масса должна быть наименее разработанной, т. е. отдающей воду. Вместе с тем, чтобы установить прочные межволоконные связи у плиты во время прессования, необходимо получить волокно с развернутой поверхностью. Поэтому структурная характеристика волокнистой массы подбирается в зависимости от принятого технологического процесса и соответствующих ему параметров.

Древесноволокнистая масса грубого помола характеризуется малой разработкой волокон и содержит много пучков волокон. Масса тонкого помола преимущественно состоит из фибриллированных волокон, которые приобрели большую гибкость и способность плотного формования на сетке. Наилучшей оценкой качества волокон является непосредственное изучение их структуры через микроскоп и измерение при помощи специальных приборов длины, диаметра и удельной поверхности волокна. Однако этот метод, широко применяемый при ведении исследовательских работ, мало используется в производственных условиях, где требуется оперативная оценка качества получаемого волокна.

Для оценки качества волокнистой массы наибольшее распространение получил прибор «Дефибратор-секунда». Этот прибор построен с учетом того, что градус (степень) помола массы выражается в ее способности к обезвоживанию в единицу времени. Обозначается градус помола массы символом ДС. Средние показатели требуемой степени размола при производстве твердых плит составляют при первой ступени размола 15–18, второй 20–26 ДС.

Кроме характеристики волокнистой массы по степени размола, часто пользуются данными фракционного состава волокна. Фракционирование – это разделение волокон по их размерам. Большинство приборов для фракционирования основано на пропуске определенного количества разбавленной массы через сита с отверстиями, соответствующими группам качественной оценки.

Существует несколько методов фракционирования. Так, метод фирмы «Дефибратор» состоит в следующем. Для испытания берут пробу 2–3 г (в расчете на абс. сухое волокно), разбавляют в 1 л воды и медленно заливают в цилиндрический сосуд, установленный над сортировкой. Сортировка состоит из нескольких плоских вибрирующих сит, имеющих следующие диаметры отверстий, мм; первое 1, второе 0,5, третье 0,2 и четвертое 0,15. Метод «Брехт-Хол» основан на использовании прибора, снабженного круглым сортировочным ситом, ниже поверхности которого расположена колеблющаяся мембрана. Испытываемая проба (10 г абс. сухого волокна в 1–2 л воды) из цилиндрической насадки через наклонно расположенные отверстия канала, опоясывающего сосуд, сильным потоком проходит через сито. Благодаря всасывающему действию колеблющейся мембраны древесные волокна проходят через отверстия соответствующего сита. Кольцевая перегородка поддерживает постоянный уровень воды над ситом. Имеются также и другие методы фракционирования волокон.

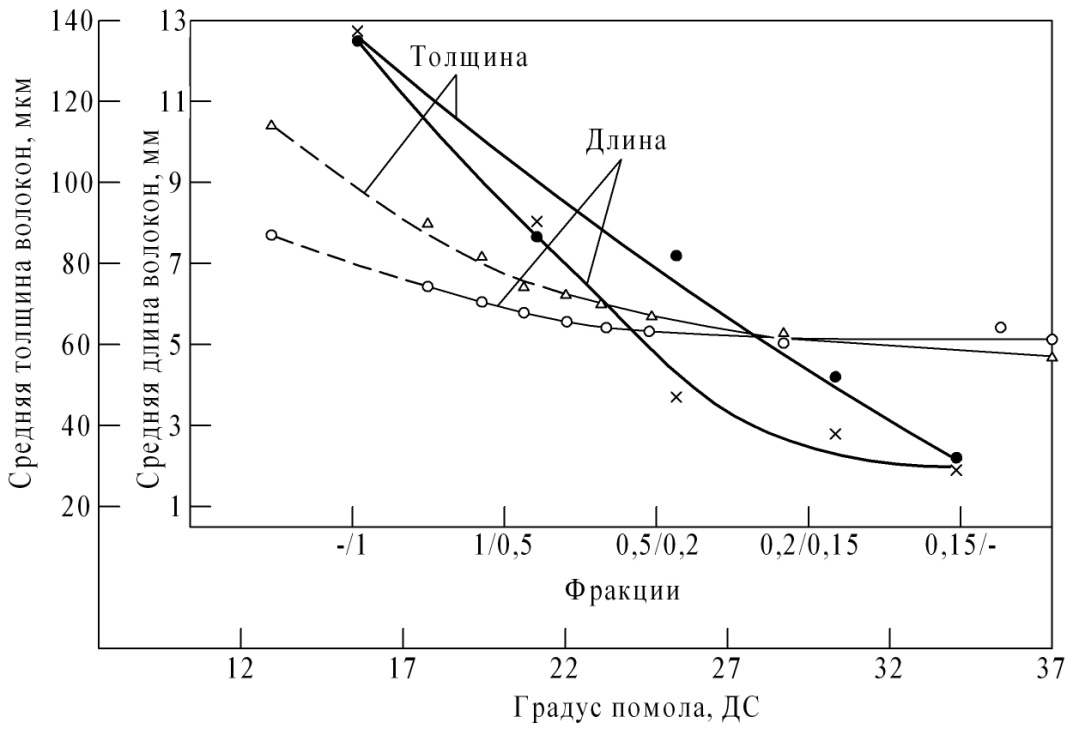

На рис. 9.1 показана зависимость средней длины и толщины волокон в составе древесноволокнистой массы от ее фракционного состава и градуса (степени) помола, выраженной в ДС.

9.1.2. Оборудование первой ступени размола. Для размола щепы в древесноволокнистую массу при мокром способе производства наибольшее распространение получил дефибратор, в котором термовлагообработка происходит непосредственно перед размольными дисками.

Рис. 9.1. График зависимости средней длины и толщины волокон от фракционного состава и градуса помола массы в ДС:

, – – – изменение размеров соответственно по фракциям и без фракционирования

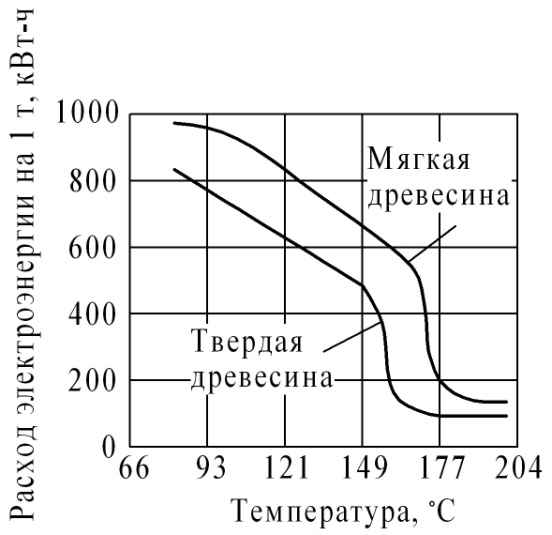

Эта машина явилась результатом исследований шведского инженера Асплунда, начатых в 1931 г.Первая машина-дефибратор типа С соединила в себе камеру пропаривания непрерывного действия и камеру размола, оснащенную двумя стальными дисками, один из которых вращающийся. Размол подогретой щепы экономичен с точки зрения расхода электроэнергии (рис. 9.2).

Температуру в дефибраторе поддерживают подачей насыщенного пара. Пар одновременно служит для удаления из реакционного пространства дефибратора кислорода воздуха, разрушающе действующего на древесину. Отличительная особенность дефибраторов первых выпусков: поршневая конструкция питательного устройства значительно меньших размеров, чем у современных, подогреватель, меньший диаметр размалывающих дисков. Со временем конструкция дефибратора совершенствовалась, производительность увеличивалась. Современная машина польского производства RT-70 предназначена для пропарки и размола щепы. Она имеет вертикальную камеру предварительной пропарки щепы и состоит из питательного устройства, вертикального подогревателя, размольной части, выпускного устройства и вспомогательного оборудования.

Рис. 9.2. Диаграмма зависимости температуры щепы и расхода электроэнергии при размоле мягкой и твердой древесины

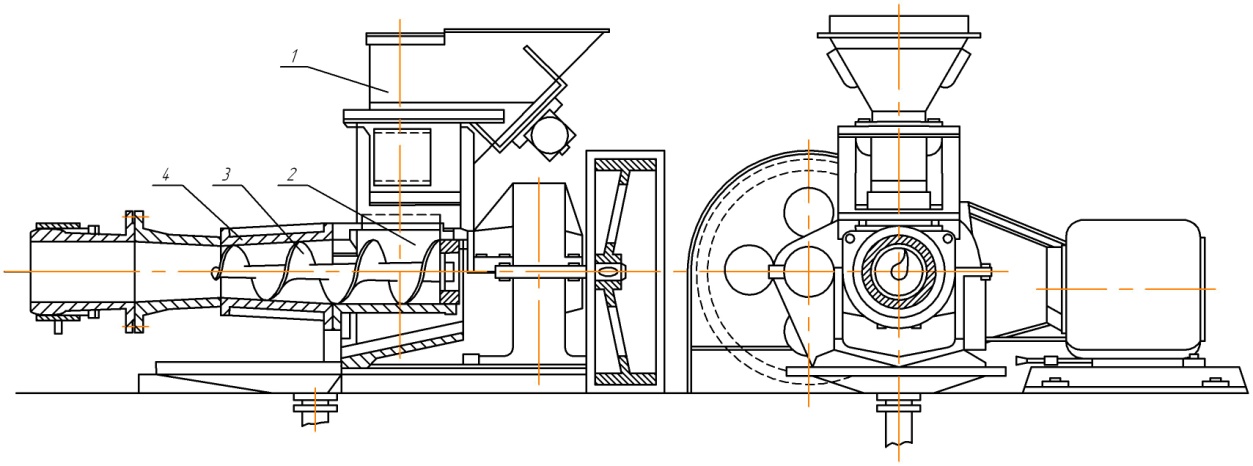

Щепа попадает в питательное устройство из расходного бункера, имеющего вибратор, по лотку. Питательное устройство предназначено для приема и передачи щепы в вертикальный подогреватель винтовым валом (рис. 9.3).

Рис. 9.3. Питательное устройство:

1 – лоток; 2 – ссыпной желоб; 3 – винтовой вал; 4 – конический патрубок;

5 – привод винтового вала

Винтовой вал питательного устройства встроен в ссыпном желобе и коническом составном патрубке. С одной стороны он соединяется жесткой муфтой с тихоходным валом редуктора, с другой – имеет свободное вращение. Привод осуществляется от электродвигателя через одноступенчатый редуктор с передаточным отношением 1 : 8,05 и ременную передачу. Частота вращения двигателя 600–1800 мин-1. Машина может быть оборудована питательным устройством в двух вариантах. Первый предназначен для хвойных пород древесины со степенью сжатия 2,06:1 и для зимних условий со степенью сжатия 1,85:1. Второй – для лиственных пород древесины со степенью сжатия 1,9:1.

Питательное устройство соединено с вертикальным подогревателем. Конструкция питательного устройства такова, что при перемещении щепы винтовым валом создается пробка, которая предотвращает выход пара из подогревателя. Уплотнение щепы сопровождается выделением воды, которая удаляется через отверстия в нижней части составного патрубка.

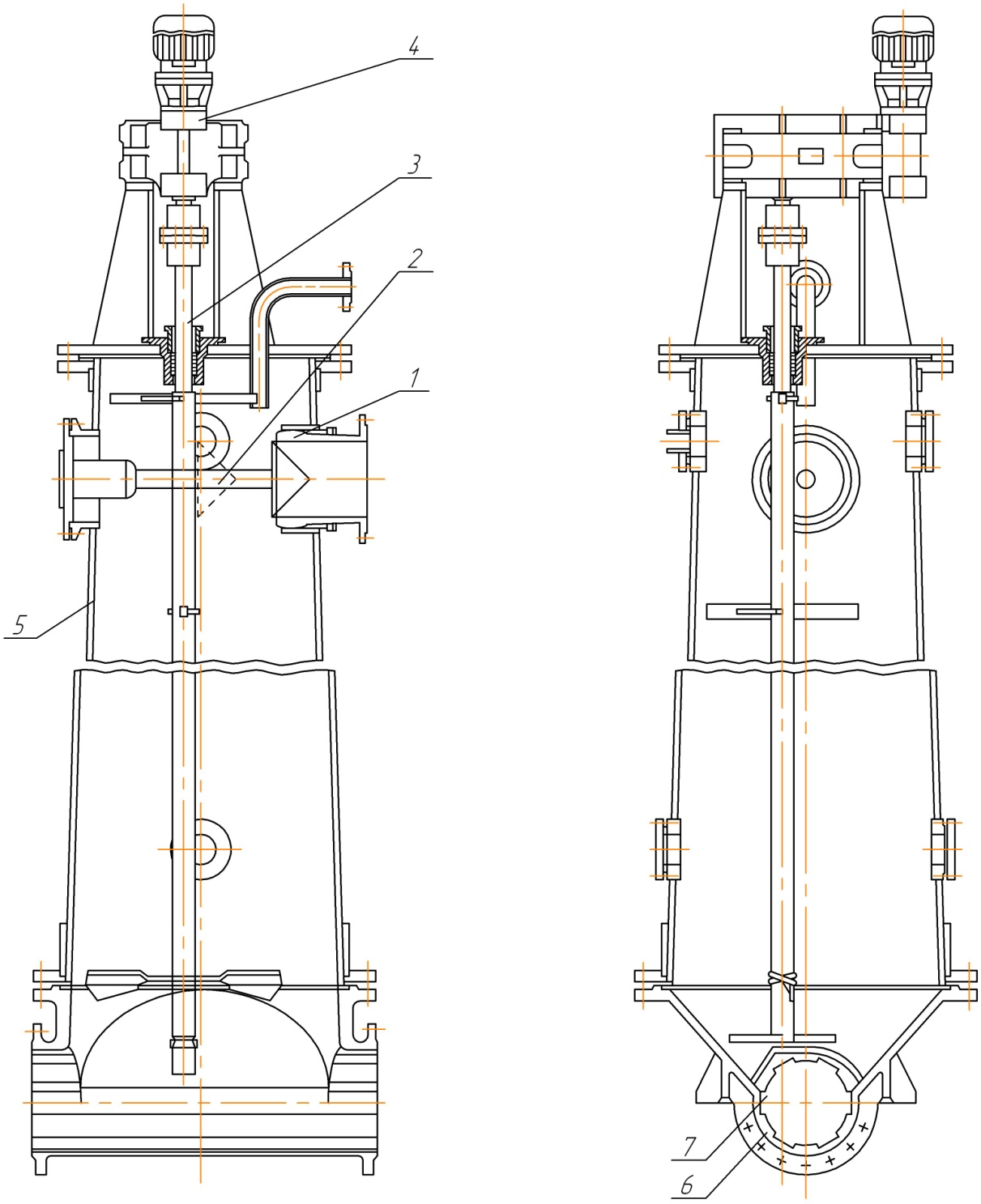

Подогреватель (рис.9.4) представляет собой вертикально расположенную конусообразную емкость, внутри которой установлена вертикальная мешалка. Привод мешалки расположен снаружи на корпусе подогревателя. Частота вращения мешалки – 6 мин-1. Внутри подогревателя, в верхней его части установлен пневматический обратный клапан, расположенный по оси питающего винтового вала. Обратный клапан состоит из цилиндра и поршня со штоком, имеющим конусную грибовидную головку.

К клапану подводится сжатый воздух давлением 0,15–0,25 МПа. Конусная головка закрывает входное отверстие в подогреватель и служит для разуплотнения пробки и устранения обратного выхлопа или выстрела, если по каким-либо причинам прерывается подача щепы. При работе конусная головка находится в постоянном контакте с пробкой на расстоянии 120–190 мм от входного отверстия.

Подачу пара в подогреватель осуществляют через паровой клапан с электромагнитным приводом. Расход пара составляет при переработке щепы из хвойных пород древесины 800–1500 кг/т, из лиственных 700–1200 кг/т. Продолжительность пропаривания щепы в подогревателе определяется в зависимости от исходного сырья и назначения приготовляемой массы. Время нахождения щепы в по догревателе зависит от уровня щепы. Обычно его поддерживают на высоте, составляющей 3/4 общей высоты подогревателя. Для под держания требуемого уровня щепы используют специальную систему автоматического радиоактивного регулирования.

В нижней части подогревателя, в желобе расположен транспортный винтовой вал, подающий щепу в размольную камеру.

Рис. 9.4. Подогреватель:

1 – патрубок питательного устройства; 2 – обратный клапан; 3 – мешалка; 4 – привод мешалки; 5 – корпус подогревателя; 6 – желоб;

7 – транспортный винтовой вал

Вращение вала осуществляется от самостоятельного привода. Частота вращениядвигателя составляет 420–2100 мин-1, передаточное число редуктора – 48,5, диаметр винтового вала – 260 мм.

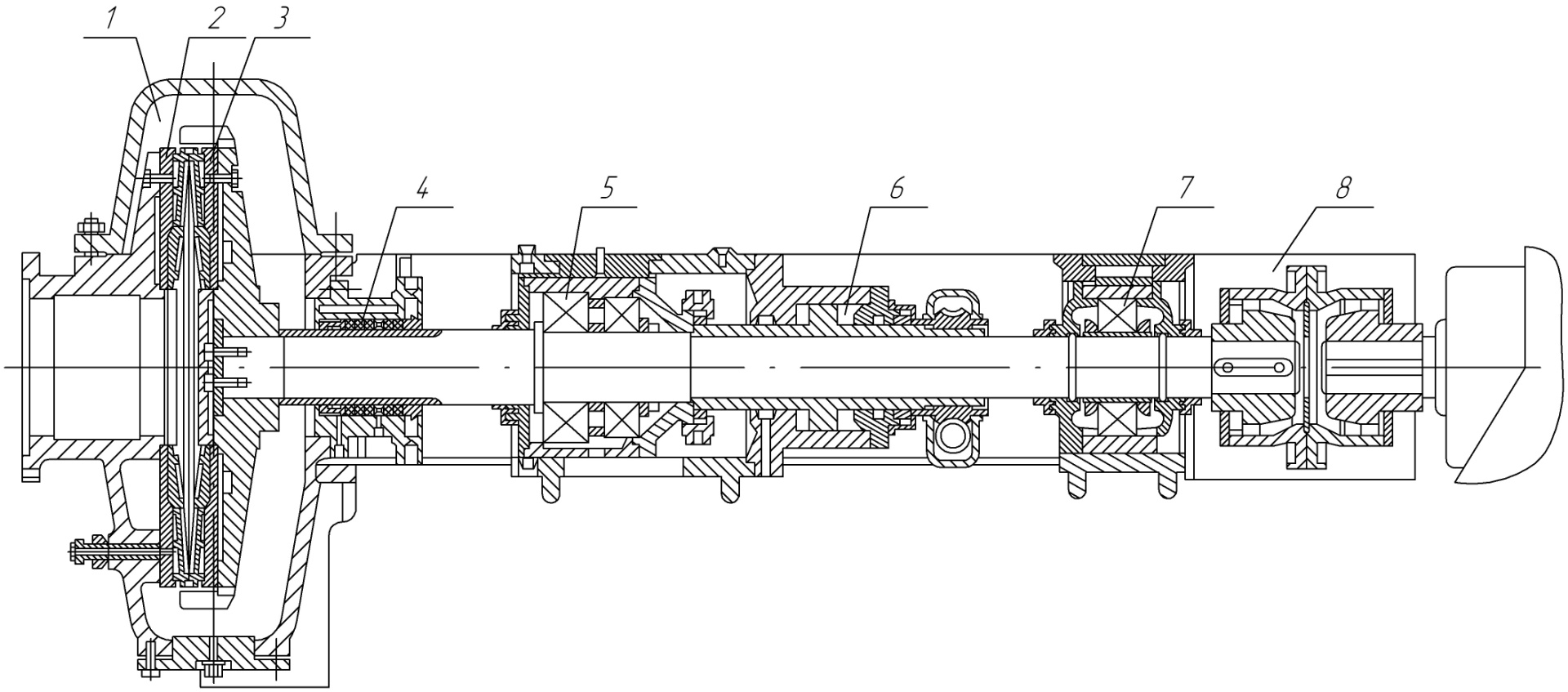

Размольная часть размещена на станине машины. Корпус камеры размола со съемной крышкой изготовлен из нержавеющей кислотостойкой стали. В корпусе имеется два отверстия. Одно предназначено для подачи пропаренной щепы и располагается по центру неподвижного размольного диска, другое – для отвода полученной древесноволокнистой массы. В зависимости от расположения этого отверстия машину называют левого или правого исполнения. Неподвижный диск крепят к корпусу камеры размола болтами, которыми регулируют установку неподвижного диска относительно вращающегося диска, расположенного в камере и насаженного на конец вала. Вал вращающегося размольного диска крепят в двух подшипниках: переднем и заднем. Подшипники располагают в специальных обоймах, вмонтированных в станину машины, с возможностью осевого перемещения их вместе с валом. Крепление вала и конструкция размольной камеры представлены на рис. 9.5.

Вал со стороны камеры размола имеет сальниковое уплотнение и предохраняется от агрессивной среды и механического износа защитной втулкой. Корпус сальника охлаждается водой и имеет канал, в который под давлением подается вода. Эта вода, циркулируя вокруг втулки вала, попадает в камеру размола. Поскольку вода подается с давлением (1,35 МПа) большим, чем давление в камере размола, созданная кольцевая струя препятствует проходу массы и пара в сальник.

Кроме того, на втулке вала установлено фторопластовое кольцо, зажимаемое коническим стальным кольцом, что обеспечивает минимальный расход воды.

Осевое перемещение вала осуществляют при помощи устройства ручной регулировки и гидравлического прижима. Устройство ручной регулировки состоит из цилиндра, поршня и червячной передачи с рулевым колесом, один оборот которого дает перемещение поршня на 0,06 мм. Насосный агрегат устройства гидравлического прижима установлен в корпусе машины и соединен с камерой цилиндра четырьмя гибкими шлангами, что позволяет свободно выдвигать

его из корпуса. Насосный агрегат состоит из масляного бака, шестеренчатого насоса с двигателем, крышки и маслопроводов. На крышке установлен переливной клапан с пределом регулирования 1,0–6,0 МПа с ручным управлением и гидравлический распределитель. Производительность насоса устройства гидравлического прижима составляет 2 л/мин.

Рис. 9.5. Размольная камера и главный вал:

1 – размольная камера; 2 – неподвижный размольный диск; 3 – вращающийся размольный диск; 4 – сальниковое уплотнение; 5 – передний подшипник; 6 – прижимное устройство;

7 – задний подшипник; 8 – скользящая муфта

Для создания возможности осевого перемещения вала размольного диска он соединен с валом высоковольтного двигателя скользящей муфтой. Величину зазора между дисками первоначально устанавливают до 0,5 мм.

Биение размольных секторов вращающегося диска не должно превышать 0,1 мм. Для поддержания прижима дисков друг к другу во время размола включают систему гидравлического прижима. Начальное давление в гидросистеме составляет 1,0 МПа, затем его увеличивают по мере необходимости.

Щепа, войдя в размольную камеру, лопатками вращающегося диска направляется между дисками к размольным секторам, которые размалывают ее на волокна. Полученная древесноволокнистая масса под воздействием давления пара и лопаток вращающегося диска подается в отводящий патрубок к выпускному устройству. В передней части патрубка выпускного устройства предусмотрена втулка с отверстием в виде трапеции, которую закрывает заслонка. Рычагом клапана можно изменять положение заслонки, устанавливая минимальное сечение отверстия, при котором главный двигатель имеет постоянную нагрузку. Для удобства на шпинделе рычага установлен градуированный диск, по которому производят регулировку степени открытия сечения отверстия. Древесноволокнистая масса, пройдя выпускное устройство, попадает в диффузор, в котором происходит ее постепенное расширение, и она с большой скоростью вместе с паром попадает в циклон для разбавления водой и затем направляется к мельнице вторичного размола – рафинатору. При этом концентрация массы по пути передачи снижается до установленного значения. Таким образом, новое выпускное устройство является прогрессивным решением. Оно отличается простотой конструкции, позволяет получить более качественную массу, но требует большего расхода пара.

У существующих дефибраторов применяют и другую конструкцию выпускного устройства, в котором выброс массы производится порциями с наименьшими теплопотерями. Такое выпускное устройство состоит из: соединенных между собой патрубка и двух колен, в местах соединения которых расположены седла клапанов; двух клапанов со штоками, выходящими из колен через отверстия, уплотненные сальниками; передаточной коробки, приводящей в движение штоки клапанов; электропривода. При открытии первого клапана масса устремляется из прямого патрубка в колено, продвигаясь до второго закрытого клапана. Затем первый клапан закрывается, а второй открывается. Порция массы выбрасывается в циклон. Частота выбросов в выпускном устройстве изменяется от 22 до 88 в минуту. Это осуществляется изменением числа оборотов двигателя привода выпускного устройства.

К вспомогательным устройствам дефибратора следует отнести следующие системы: водоснабжения, смазки, подачи воздуха, электроснабжения и управления.

Высоконапорную подачу воды осуществляют от насоса через коллектор в сальник вала вращающегося диска и в подогреватель для возможности осуществления вспрыска. Эта система снабжена манометром, обратными и запорными клапанами. Линия охлаждения сальника самостоятельная, она обеспечена фильтром и реле давления.

Система смазки состоит из масляного насоса с приводом, трубопроводов с обратными поршневыми клапанами. Она обеспечивает подачу масла в точки смазки узлов трения, находящихся в среде пара. К ним относятся: подшипник скольжения и сальник мешалки в подогревателе, направляющие штока обратного клапана, подшипник и сальник транспортного винтового вала, сальник вала вращающегося размольного диска.

Системой управления предусмотрено: включение и выключение всех агрегатов, блокировка, контролирующая правильность работы оборудования. Например, нормальная температура переднего подшипника составляет 50–60 °С. В случае перегрева его на 10–15°С немедленно отключается оборудование. Уменьшение расстояния между конусной головкой обратного клапана и входным отверстием щепы более чем на 20 мм вызывает выключение парового клапана.

Установки пропарки и размола щепы рассчитаны на давление насыщенного пара до 1,2 МПа. Пропарка щепы в подогревателе продолжается до 4 минут. Высокое давление насыщенного пара рекомендовалось фирмой «Дефибратор» для создания благоприятных условий размола и снижения расхода электроэнергии на приготовление волокна. Однако в связи с работами по сокращению количества потребляемой воды и решением проблемы очистки сточных вод этой же фирмой выдвинуто предложение о снижении температуры гидротермообработки.

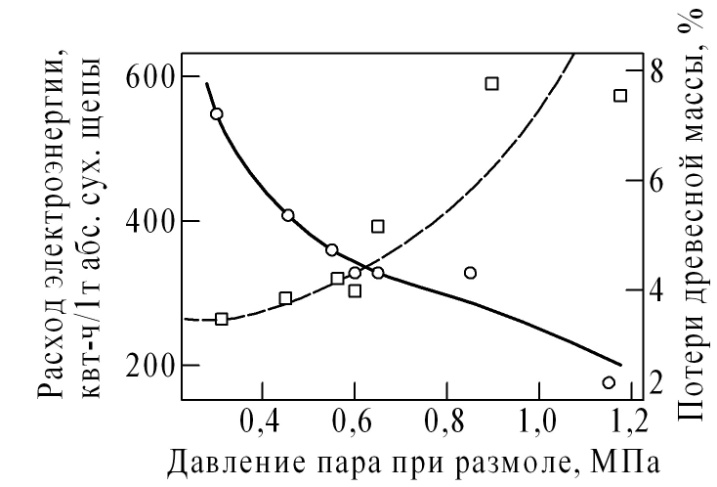

Это объясняется тем, что древесина содержит водорастворимые вещества, а при повышенной температуре в результате гидролитического разложения растворимая часть их значительно увеличивается, снижая выход древесноволокнистой массы и ухудшая характеристику сточных вод. Влияние давления насыщенного пара при размоле на расход электроэнергии и на потери древесной массы отображено графически на рис. 9.6.

Рис. 9.6. График зависимости расхода электроэнергии и потерь древесной массы от давления пара при размоле:

1 – расход электроэнергии; 2 – потери древесной массы

График показывает возможность экономии расхода сырья при повышенной потребности в электроэнергии с оптимальным давлением пара порядка 0,6 МПа. Однако выбор этого давления должен определяться технико-экономическим расчетом, учитывающим как полученную экономию по снижению затрат на сырье и организацию очистки сточных вод, так и дополнительные затраты на повышенный расход электроэнергии и другие технологические нужды. При изготовлении древесноволокнистой массы с применением низкого давления пара масса получается более гидрофильной, что отрицательно сказывается на свойствах плит, особенно по показателям водопоглощения и набухания. Избежать этого можно повышением температуры прессования, удлинением времени закалки или добавкой гидрофобных веществ.

Производительность дефибратора зависит от многих факторов: качества щепы, режимов термообработки, технических параметров машины, состояния размольных секторов, заданной характеристики древесноволокнистой массы. Однако ориентировочно производительность можно принять по пропускной способности транспортного винтового вала, подающего пропаренную щепу в размольную камеру. Тогда производительность равна, кг абс. сух. волокна / ч,

Пч =60Fапрωkвkи, (9.2)

где F – площадь поперечного сечения рабочей зоны винтового вала, м2; а – шаг винтовой, м; n – частота вращения винтового вала, мин-1; рω – плотность древесины при заданной влажности, кг/м3, kв – коэффициент, учитывающий выход древесноволокнистой массы (kв для щепы из лесосечных отходов 0,80, из лиственных пород древесины 0,85, из хвойных пород древесины 0,90, из лиственницы 0,85, kи – коэффициент использования машины, учитывающий заполнение винтового конвейера, kи=0,35.

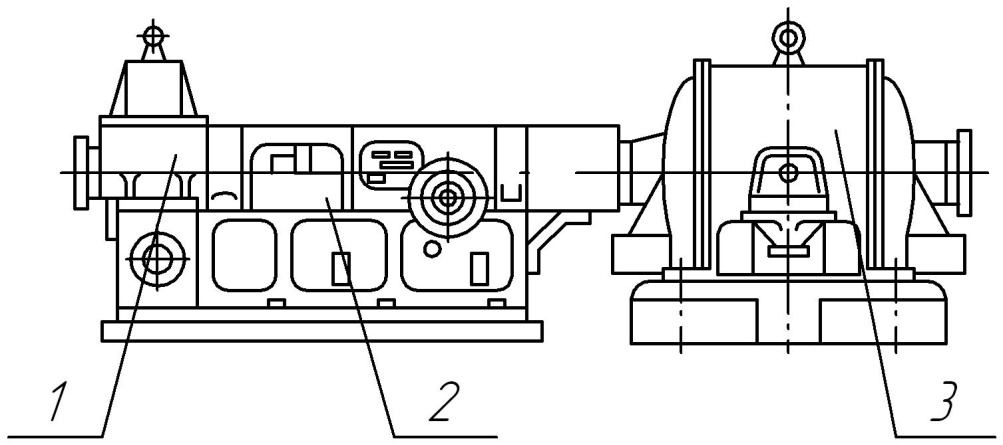

9.1.3. Оборудование второй ступени размола. Для получения более тонких, с развернутой поверхностью волокон существует вторая ступень размола. На современных заводах в качестве оборудования для второй ступени размола используют рафинаторы (мельницы размола массы). Одна из последних моделей – мельница RR-70 (рис.9.7).

Рис.9.7. Мельница размола массы RR-70:

1 – размольная камера; 2 – корпус; 3 – главный электродвигатель

Конструкция ее идентична размольной части установки пропарки и размола щепы. На чугунной станине установлена размольная камера, изготовленная из кислотостойкой стали. Размольная камера имеет крышку, которая снимается при смене размольных дисков. Один диск неподвижен, второй – вращающийся, имеет возможность передвижения по оси вала.

Вал крепится в двух подшипниках (переднем и заднем), перемещающихся вместе с валом и размольным диском в осевом направлении. Конструкция посадки диска на торец вала предусматривает легкое демонтирование и повторную посадку. В камере со стороны переднего подшипника размещен корпус сальника. Сальник охлаждается водой, которая поступает по трубопроводу через фильтр. Прижим подвижного диска к неподвижному осуществляется агрегатом гидравлического прижима.

Для смазки подшипников мельница размола массы снабжена агрегатом центральной смазки. Принцип работы агрегата заключается в том, что насос через сетку всасывает масло из бака и качает его по спиральному трубопроводу, находящемуся в охлаждающей воде, через переливной клапан к дозирующему клапану. Дозирующий клапан распределяет масло на передний и задний подшипники и поддерживает определенный расход масла. Установленные в трубопроводах клапаны отключают главный двигатель, если количество подводимого масла к подшипникам станет ниже установленной нормы. Отключение главного двигателя осуществляется и в случае понижения давления воды.

В зависимости от принятой технологической схемы подача массы в мельницу может осуществляться: самотеком при концентрации 3–4 %, насосом при концентрации до 7%, непосредственно из дефибратора при концентрации 5–10%. Важно, чтобы поддерживалось постоянное давление поступающей массы. Масса поступает в пространство между неподвижным и вращающимся дисками и подвергается дополнительному размолу. Оказавшись между размольными дисками, масса центробежной силой продавливается от центра к наружной окружности дисков, по пути подвергаясь ударам режущих граней и раздавливанию поверхностями зубцов размольной гарнитуры. Затем прошедшая размол масса выбрасывается в периферийную часть камеры, откуда через выходной штуцер – наружу.

По мере износа размольной гарнитуры ухудшаются условия размола. Допустимым износом одного сектора по толщине считается 5 мм. Мельница оборудована специальным устройством, которое при общем износе размольных секторов подвижного и неподвижного дисков до 10 мм отключает главный двигатель.

9.1.4. Характеристика размольной гарнитуры. Размольные диски у машин старой конструкции выполнялись литыми из чугуна или стали, а канавки фрезеровались на рабочей поверхности. Новые машины комплектуются составными дисками, состоящими из диска-держателя и съемных секторов, называемых часто сегментами (рис.9.8). Обычно такой размольный диск имеет шесть съемных секторов, изготовленных из твердой кислотостойкой стали.

Рисунок 9.8. Размольная гарнитура:

а – крепление размольных секторов надиске-держателе;

б – размольные секторы

Канавки этих секторов получают при отливке, а затем подвергают шлифовке рабочую плоскость. Расположение канавок таково, чтобы не оказалось сквозных канавок от середины диска к его краям.

Общий рисунок подбирают в зависимости от характера размалываемого материала и назначения получаемого волокнистого материала. Вся рабочая площадь размольного диска разделяется на зону подачи и зону размола. Первая больше второй в несколько раз. Так, у дисков диаметром 600 мм зона подачи больше зоны размола в 4 раза, у дисков диаметром 800 мм – в 5 раз.

Первая ступень расщепления щепы на мелкие куски происходит в зоне подачи. В предразмалывающей зоне, благодаря взаимному трению и контакту с профилями дисков, мелкие куски разделяются на пучки волокон и отдельные волокна, а в зоне размола процесс разделения пучков волокон на волокна и фибриллирование волокон происходит более углубленно. Форма режущих граней размольной гарнитуры оказывает существенное влияние на характеристику вырабатываемой массы.

При более широких и тупых зубцах дефибраторных дисков растирание щепы и фибриллирование отдельных волокон происходят более интенсивно. При узких и более острых зубцах волокна перерезаются по длине. У наиболее распространенных секторов глубина канавок равна 7 мм, ширина 5–6 мм.

Ширина рабочей плоскости зубца 3 мм, режущая кромка зубца образована пересечением граней под прямым углом, задняя кромка образована углом 120°. Перемычки препятствуют свободному передвижению массы по канавкам и заставляют ее перемещаться по окружности, увеличивая путь прохождения между дисками.

Специалисты работают над совершенствованием конструкции размольных секторов. Исследуются варианты с новыми видами рисунков, новым соотношением зоны подачи и зоны размола, увеличенными по размерам секторами.

Размольные секторы изготовляют из высококачественных материалов. От этого зависит качество размола и срок службы секторов. Секторы до крепления к диску-держателю внимательно осматривают. Необходимо, чтобы у зубьев были чисто отшлифованные поверхности и острые режущие кромки без завалов. Обработанная рабочая поверхность секторов не должна иметь трещин, раковин, местных отжигов при шлифовании. Собранные секторы следует статически сбалансировать и подогнать друг к другу таким образом, чтобы суммарный зазор был не более 1 мм.

Срок службы секторов определяется временем износа размольной гарнитуры. При ее износе вместе со снижением производительности снижается и качество получаемой массы. При снижении производительности на 30 % необходима замена секторов. Срок работы секторов отечественного производства составляет 600–800 ч. В проспектах фирмы «Дефибратор» сообщалось о том, что размольные секторы фирмы работают 1200 ч, а при использовании специальной стали – до 2000 ч.

9.1.5. Хранение волокнистой массы. Приготовленная дефибраторная масса на действующих заводах поступает в промежуточный массный сборник. Этот сборник является расходным, направляющим массу к мельницам вторичного размола – рафинаторам. Наполнение сборника массой осуществляется винтовым конвейером.

Массный расходный сборник представляет собой металлическую конструкцию, состоящую из корпуса, горизонтальной мешалки с приводом и опоры. Корпус изготовлен из листовой кислотостойкой стали. У мешалки лопасти установлены на валу под углом 120° с расстоянием друг от друга 700 мм. Вал мешалки закреплен снаружи сборника в подшипниках качения. Вал приводится через редуктор от электродвигателя.

Хранят рафинаторную массу в больших емкостях – бассейнах. Основное назначение этих бассейнов – создание буферного запаса перед отливными машинами, который принимается в пределах 1–3 ч работы завода. Древесноволокнистая масса хранится при концентрации порядка 3%.

При хранении массы в бассейнах происходит выравнивание концентрации массы и степени ее размола (при изготовлении массы на нескольких машинах). Постоянство состава массы поддерживается перемешивающими устройствами. В зависимости от конструкции бассейны бывают двух типов: горизонтальные и вертикальные.

Горизонтальный бассейн снабжен лопастной мешалкой, вал которой горизонтально проходит через железобетонный резервуар, имеющий в плане прямоугольное сечение.

Лопасти из деревянных брусьев или металлические устанавливают наклонно к оси вала. Дно бассейна полукруглое и имеет уклон в направлении к трубе, подающей массу к насосу. На современных заводах делают вертикальные бассейны, вместимостью до 85 м3. Корпус бассейна имеет цилиндрическую форму и изготовляется из железобетона (рис. 9.9). Бассейн оборудован вертикальной мешалкой струйного или лопастного типа. Лопастные мешалки более надежны в эксплуатации.

Мешалка имеет следующую характеристику: диаметр вращения лопастей 2470 мм, частота вращения вала 48 мин-1, мощность двигателя 22 кВт, масса конструкции мешалки 2,14 т. Такая мешалка предназначена для бассейна с внутренним диаметром 4800 мм, емкостью около 60 м3. Допустимая концентрация массы в бассейне ≤4 %. Массу от бассейна к отливной машине транспортируют массными насосами. На современных заводах делают вертикальные бассейны, вместимостью до 85 м3. Корпус бассейна имеет цилиндрическую форму и изготовляется из железобетона (рис. 9.9).

Бассейн оборудован вертикальной мешалкой струйного или лопастного типа. Лопастные мешалки более надежны в эксплуатации.

Допустимая концентрация массы в бассейне ≤4 %. Массу от бассейна к отливной машине транспортируют массными насосами.