- •Содержание

- •Введение

- •1 Конструкция и тепловая работа кислородного конвертера. Вэр конвертерного производства

- •Разновидности конвертерных процессов. Конструкция агрегата и общая схема процесса

- •Вэр и вмр конвертерного производства

- •Конвертерные газы и их использование

- •Использование физического тепла стали и шлака

- •2 Расчет выхода вэр

- •2.1 Энергия конвертерных газов

- •2.2 Физическое тепло стали

- •2.3 Физическое тепло шлака

- •2.4 Экономия топлива за счет вэр

- •3 Поверочный расчет конвективного котла на отходящих дымовых газах

- •3.1 Исходные данные и постановка задачи

- •3.2 Расчет предвключенного испарительного пакета

- •Средняя температура дымовых газов

- •Эффективная степень черноты стенки

- •Количество тепла, отданное дымовыми газами в первой секции

- •3.3 Расчет пароперегревателя

- •Средняя температура дымовых газов

- •Коэффициент теплопередачи

- •Количество тепла, отданное дымовыми газами в пароперегревателе

- •3.4 Расчет второго, третьего и четвертого испарительных пакетов

- •3.5 Расчет экономайзера

- •Средняя температура дымовых газов

- •Количество тепла, отданное дымовыми газами в секции

- •3.6 Расчет паропроизводительности котла

- •Паропроизводительность котла

- •4 Сталеплавильные агрегаты непрерывного действия

- •Перечень ссылок

3.5 Расчет экономайзера

Принимаем температуру дымовых газов перед экономайзером, равной температуре дымовых газов на выходе из последней испарительной секцией

![]() .

.

Температура пароводяной смеси при заданном давлении tн.в.= 206,14˚С.

Температуру питательной воды принимаем равной температуре насыщения.

Температуру дымовых газов за секцией

![]() .

.

Среднелогарифмический температурный напор

(3.17)

(3.17)

Средняя температура дымовых газов

![]()

Действительный расход газов через экономайзер

.

.

Средняя скорость дымовых газов в пароперегревателе

![]() .

.

Коэффициент теплоотдачи конвекцией от дымовых газов к шахматному пучку труб, коэффициент теплоотдачи излучением от газов к трубам, суммарный коэффициент теплоотдачи от дымовых газов к трубам, степень черноты дымовых газов при средней температуре дымовых газов и степень черноты дымовых газов при температуре стенки определяем аналогично п. 3.2. При этом

,

следовательно,

![]() ,

(3.18)

,

(3.18)

Произведя расчеты, получим

![]() ,

,

,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]()

Количество тепла, отданное дымовыми газами в секции

![]()

Энтальпия дымовых газов на выходе из пакета

![]()

Тогда конечная расчетная температура дымовых газов на выходе из секции

![]()

Так как расхождение между принятой и расчетной температурой меньше 5% (δ = 3,60%), то расчет экономайзера окончен.

3.6 Расчет паропроизводительности котла

Энтальпия перегретого пара

(3.19)

(3.19)

где

![]() ,

,

- теплота, полученная в котле водой и паром;

![]()

- количество тепла, полученное паром в пароперегревателе;

iс.н.п. - энтальпия сухого насыщенного пара, ic.н.п.= 2797 кДж/кг [8];

iк.в. - энтальпия кипящей воды, iк.в.=880,7 кДж/кг [8];

iп..в. - энтальпия питательной воды.

Примем iп.в.= 600 кДж/кг, тогда

![]()

Ттемпературу перегретого пара при данном значении энтальпии определяем из таблицы [8]

tпп = 350 ˚С.

Расхождение между принятой и расчетной температурой меньше 5% (δ = 2,86%), следовательно, расчет окончен.

Паропроизводительность котла

![]() кг/с.

кг/с.

4 Сталеплавильные агрегаты непрерывного действия

Действующие ныне сталеплавильные установки имеют общий недостаток - периодичность процессов, протекающих в этих агрегатах. Применительно к мартеновским печам цикличность процесса приводит к тому, что по периодам плавки изменяются тепловой и температурный режимы печи. Важным обстоятельством, вытекающим из периодичности процесса, является то, что все стадии (заправка, завалка, плавление и доводка) сосредоточены и протекают в едином рабочем пространстве - в ванне, хотя требования к металлу, с точки зрения теплообмена, в его твердой и жидкой фазе различны.

Следует иметь в виду, что цикличность процесса независимо от типа агрегата не соответствует основному направлению технического прогресса. Действительно, между процессом непрерывной выплавки чугуна из руд в доменном производстве, с одной стороны, и процессом непрерывной разливки стали, с другой, плавка стали осуществляется периодически. Это приводит к затруднениям в организации поточности производства с непрерывными процессами по всему металлургическому циклу и с полной его автоматизацией.

Эти недостатки устраняются при осуществлении непрерывного сталеплавильного процесса в различных сталеплавильных агрегатах непрерывного действия (САНД).

В отличие от обычной мартеновской печи в четырехванных САНД заливка чугуна, подача шихты и выпуск готовой, стали осуществляются непрерывно, а технологические операции сталеплавильного процесса (заправка, завалка, плавление, доводка и выпуск) совмещены по времени.

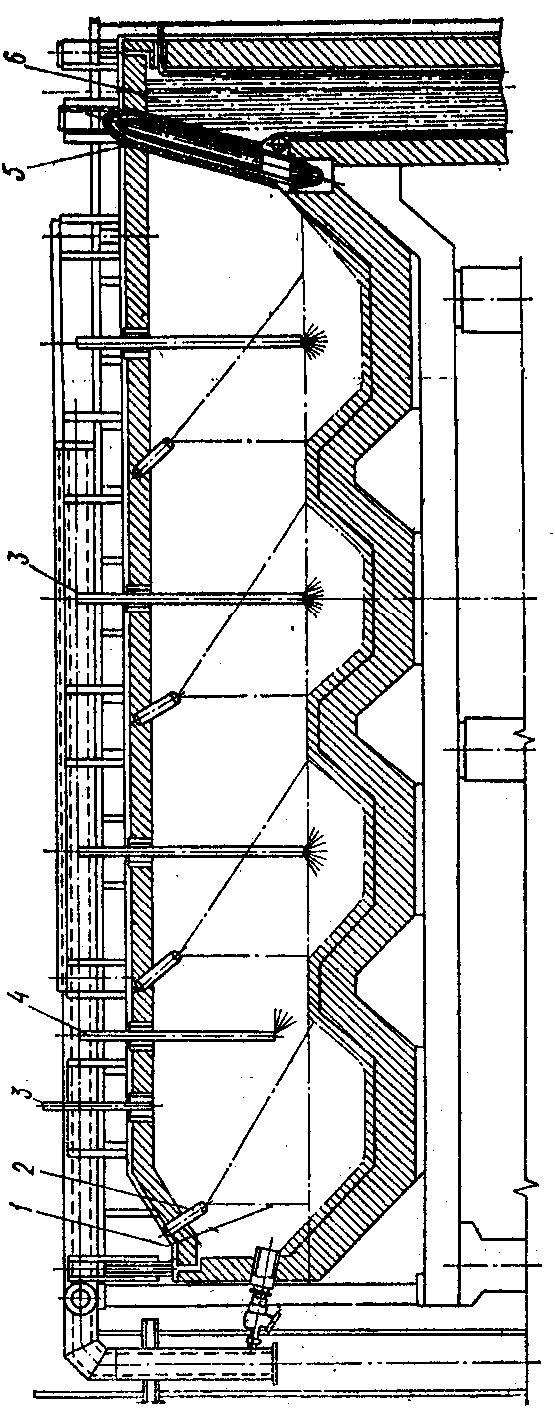

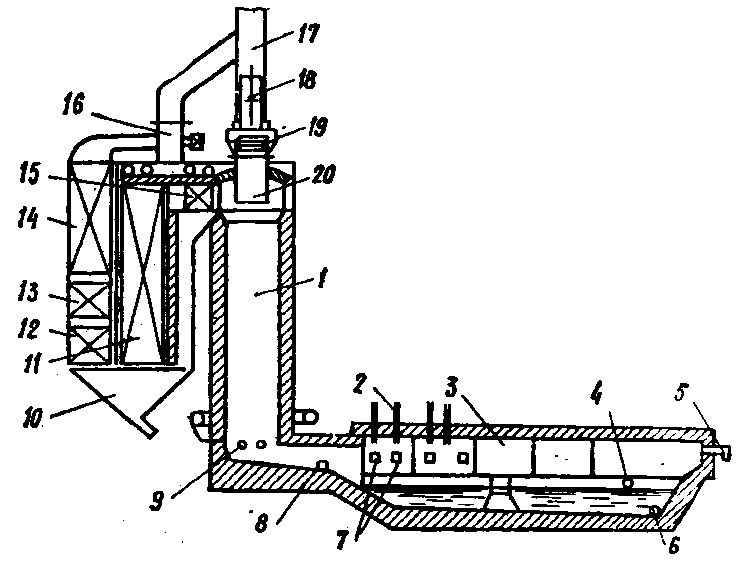

Согласна [10] четырехванный САНД производительностью 100 т/ч (рис. 4.1) имеет рабочее пространство, состоящее из четырех ванн (зон), расположенных в линию по одной оси в технологической последовательности. Ванны разделены между собой перевалами, через которые происходит перелив металла и шлака из ванны в ванну. В первой ванне осуществляется заливка чугуна, завалка части скрапа, руды, окалины и флюсующихся материалов. Здесь же происходит первичная продувка металла кислородом и удаление шлака, поступающего из всех ванн. Во второй ванне происходит завалка оставшейся части скрапа и вторичная продувка металла. В третьей - завалка флюсующихся материалов, руды, окалины, окончательная продувка металла и наводка высокоосновного шлака, движущегося в сторону предыдущих ванн. В четвертой - доводка металла и непрерывная выдача его в разливочный ковш через верхнее сталевыпускное отверстие.

Таким образом, в САНД все стадии процесса разделены в пространстве и протекают одновременно. Поэтому продолжительность плавки измеряется продолжительностью операции, требующей максимальной затраты времени. В мартеновской печи все стадии плавки, протекающие в едином рабочем пространстве, последовательны по времени, поэтому продолжительность плавки в целом измеряется суммой продолжительностей всех отдельных стадий процесса.

Размеры ванн: длина первой ванны 5 м, остальных по 4 м, ширина всех ванн 4 м, глубина всех ванн 1 м, площадь пода первой ванны 20 м2, остальные - по 16 м2, емкость по металлу первой ванны 80 т, остальные - по 60 т. Все ванны со стороны передней стенки имеют рабочие окна, а со стороны задней стенки - донные сталевыпускные отверстия для периодического выпуска всего металла. Шлаковая летка для непрерывного выпуска шлака расположена только в задней стенке первой ванны. Между третьей и четвертой ваннами имеется специальное шлакозадерживающее устройство в виде кислородной отдувочной фурмы, не препятствующее переливу металла. В четвертой ванне устроена открытая шлаковая летка в пороге рабочего окна, предназначенная для периодического (по мере накопления) выпуска шлака. В своде над каждой ванной установлены продувочные кислородные фурмы 3, стационарные газовые горелки 2, а в четвертой ванне еще и торцевая газовая горелка. Рабочее пространство со стороны первой ванны заканчивается жидкопленочным шлакосепаратором 5, дымоотводящей головкой и вертикальным

экранированным газоходом 6.

Непрерывное встречное движение металла и шлака обеспечивается за счет изменения уровня металла и шлака вследствие постоянной и периодической подачи материалов на одном донце каскада ванн и непрерывным выпуском металла и шлака на другом. Нагревание металла и шлака осуществляется главным образом за счет тепла реакций окисления примесей и сжигания выделяющегося при этом СО над поверхностью ванны, недостающее тепло восполняется подачей природного газа в отдельные ванны. Продукты сгорания движутся в сторону первой ванны навстречу «холодному» металлу, при этом создаются наиболее благоприятные условия для утилизации тепла и сепарации плавильной пыли в пределах рабочего пространства.

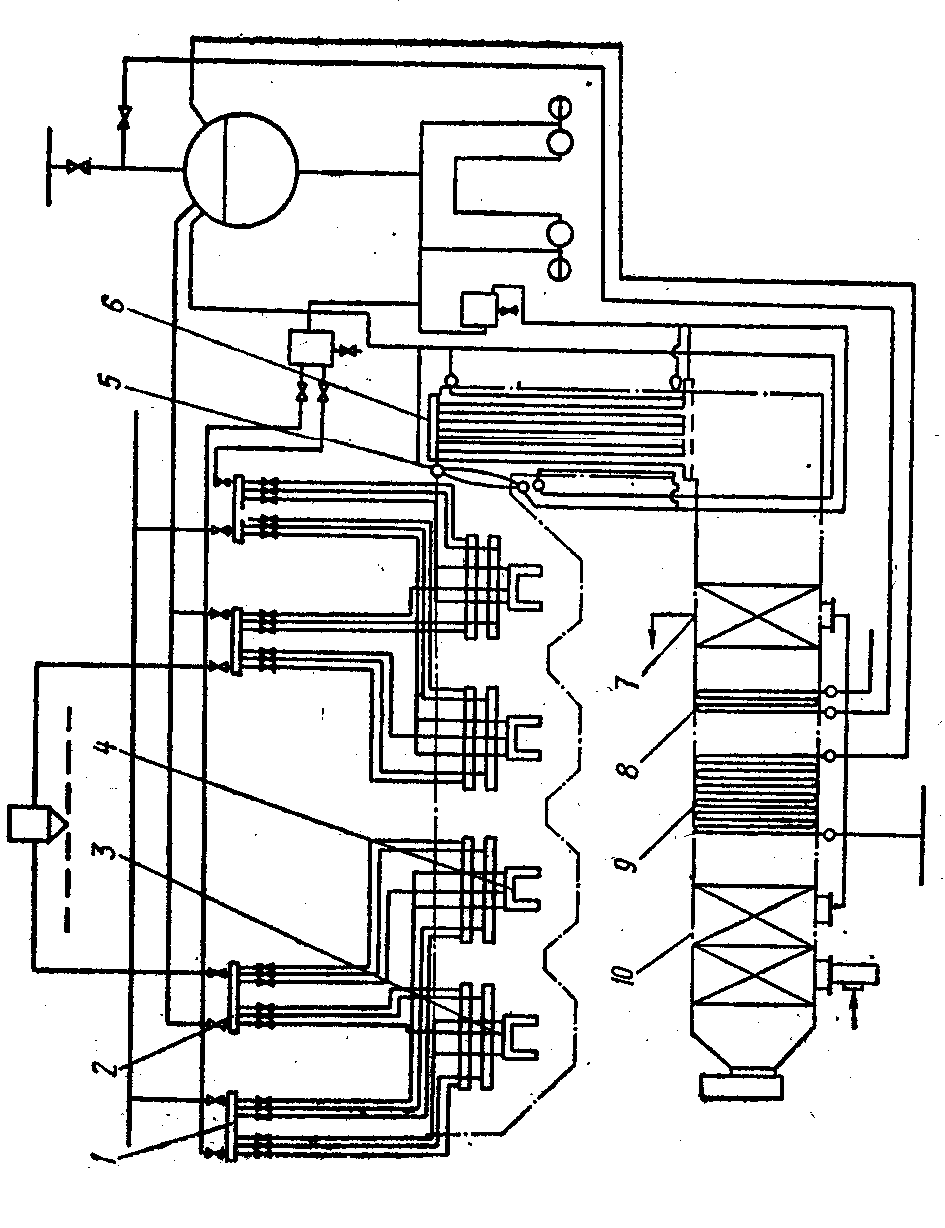

Схема комплексного использования физического тепла отходящих продуктов сгорания и тепла охлаждения конструктивных элементов четырехванного САНД приведена на рисунке 4.2). В основу использования физического тепла отходящих продуктов сгорания для внутреннего и внешнего теплопотребления положена схема Н. А. Семененко. За жидкопленочным шлакосепаратором 5 располагается экранированный по всему периметру вертикальный дымоотводящий газоход, являющийся также шлакогранулятором 6. Далее по ходу продуктов сгорания располагаются следующие теплоиспользующие элементы схемы: высокотемпературная ступень воздухоподогревателя 7 (нагревание воздуха от 675 до 1075 К), пароперегреватель 8, экономайзер 9, низкотемпературная ступень воздухоподогревателя 10 (нагревание воздуха от 295 до 675 К). В атмосферу продукты сгорания удаляются дымососом. Двухступенчатое нагревание воздуха и размещение между ступенями воздухоподогревателя и экономайзера обеспечивает возможность глубокого охлаждения продуктов сгорания.

Важнейшей принципиальной особенностью рассматриваемой схемы является размещение непосредственно за плавильной камерой парогенератора (шлакогранулятора экранного типа). Температура продуктов сгорания в парогенераторе (шлакогрануляторе) понижается от 2000 до 1500 К. В контур циркуляции парогенератора включается система испарительного охлаждения печи: пятовые балки 3, завалочные рамы 4, питание которых осуществляется через коллектор 1, а отвод пароводяной смеси - через коллектор 2.

Суммарная паропроизводительность комплексной схемы составляет 8,7 кг/с или 0,3 т пара на 1 т стали.

Основные показатели работы САНДа и мартеновской печи следующие:

Показатель САНД Мартеновская печь

Емкость ванны, т 260 520

Активная площадь, м2 68 101,5

Производительность агрегата, т/ч 100 46,5

Продолжительность плавки, ч 2,1 11,18

Напряжение активной площади пода, т/(м2∙ч) 1,47 0,458

Удельный расход условного топлива, кг на 1 т стали 52,0 103

Таким образом, разделение в пространстве и параллельное протекание всех стадий сталеплавильного процесса, объединение технологических и теплоиспользующих элементов в единый взаимосвязанный агрегат, а также комплексное использование ВЭР для внутреннего и внешнего теплопотребления образуют более совершенную энерготехнологическую установку непрерывного действия .

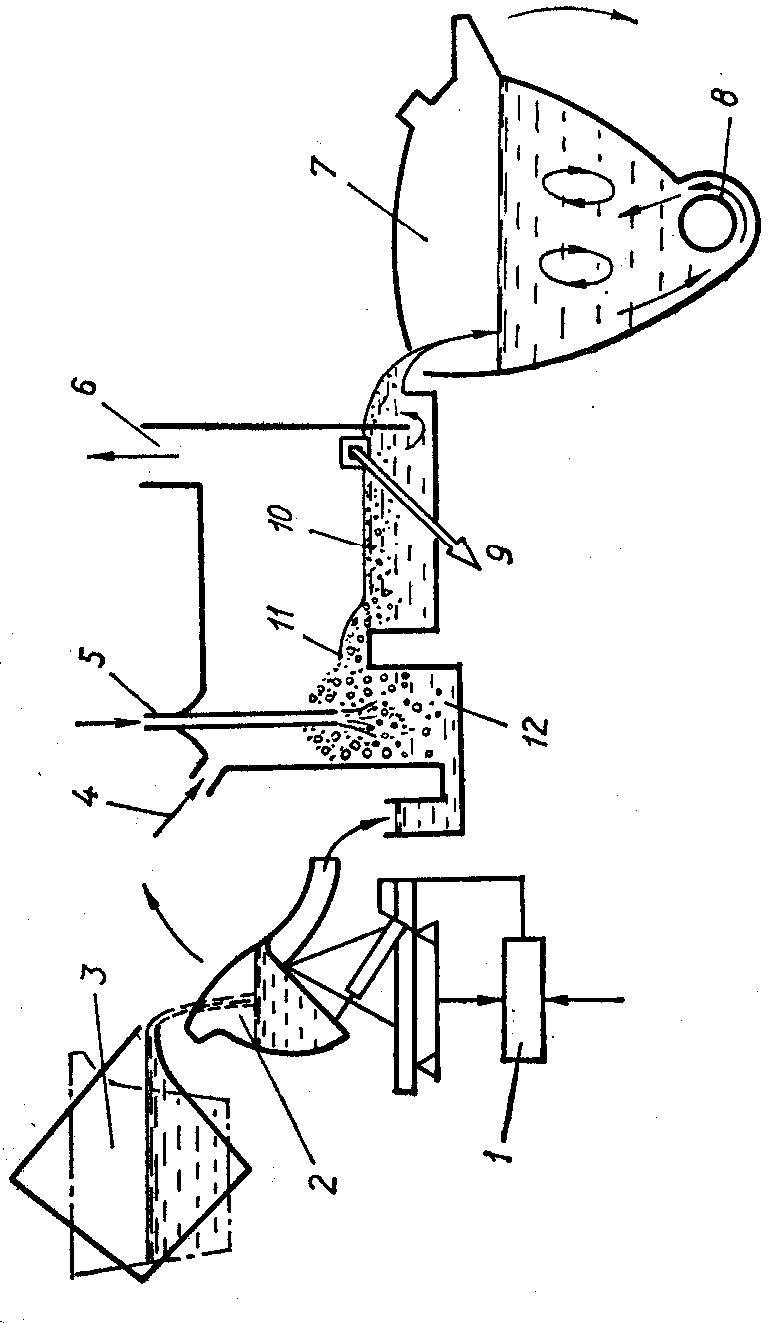

Из непрерывных процессов конвертерного типа наиболее отработан одностадийный процесс, предложенный ИРСИД [1]. Агрегат производительностью 20-30 т/ч (рис. 4.3) введен в эксплуатацию в 1971 г. Жидкий чугун из чугуновозного ковша 3 поступает в дозатор секторного типа 2 вместимостью 15 т, установленный на тензометрических весах. С помощью регулятора расхода 1 чугун непрерывно вводят в реакционную ванну (конвертер) 12 сифоном (снизу вверх) навстречу потокам кислорода и порошкообразной извести, вдуваемым через фурму 5, и охладителей (мелкий скрап, металлизованные окатыши), загружаемых через отверстие 4. Продукты реакционной зоны в виде газошлакометаллической эмульсии 11 перетекают в отстойную ванну 10, где металл отделяется от шлака 9 и газов, которые выходят через дымоход 6. Нераскисленная сталь с помощью сифона непрерывно поступает в агрегат доводки 7 - канальную индукционную печь вместимостью 45 т с одним индуктором 8 мощностью 800 кВт. В агрегате доводки сталь раскисляют и корректируют [С] путем вдувания порошкообразных углеродсодержащих материалов.

Установка ИРСИД испытывалась в непрерывном режиме более пяти суток. Длительность ее работы определялась стойкостью футеровки. Осуществлялся передел низкофосфористых (0,22 - 0,27 % Р) и высокофосфористых (до 1,8 % Р) чугунов. При выплавке низкоуглеродистой стали ( [С] = 0,06 %, [Р] =0,018 %) наблюдались следующие колебания состава стали: Δ[С] = ± 0,01; Δ[Р] = ± 0,006. Степень дефосфорации и десульфурации металла была достаточно высокой (соответственно 92 и 45 %).

Одностадийная установка ИРСИД-1 имеет значительные теплотехнические преимущества по сравнению с другими установками конвертерного типа, что позволяет при переделе мартеновского чугуна переплавлять около 25 % лома от массы металлической шихты.

При длительности процесса в установке ИРСИД-1 несколько суток достаточно достоверно оценена стойкость футеровки агрегата. Общий расход футеровки при одностадийном рафинировании низкофосфористого чугуна достигал около 1,4 кг/т жидкого металла, что в 1,5-3 раза меньше, чем в обычном кислородном конвертере. Выход жидкой стали составлял 93-94 % (по железу 96—97 %), т. е. превышал показатель кислородно-конвертерного процесса.

Двухстадийная установка ИРСИД разработана для передела томасовских и природнолегированных чугунов. Конструкция рафинировочных агрегатов, футерованных основными огнеупорными материалами, аналогична конструкции агрегата одностадийной установки. Высокофосфористый чугун (1,7 % Р) подают сифоном снизу в первый реактор, где продувают с помощью фурмы смесью кислорода с порошкообразной известью. Через отверстие в своде загружают охладители (в пересчете на эквивалентное по расходу тепла количество скрапа около 500 кг/т чугуна). Газошлакометаллическая эмульсия по разделительному порогу перетекает в отстойную ванну, где разделяются металл и шлак. Металл, содержащий 1,1-1,2 % С; 0,1—0,2 % Р (tм ≈ 1530°С), сквозь отверстие в торцевой стенке отстойной ванны (сифон) перетекает во вторую реакционную ванну агрегата. Шлак с (Σ Fe) = 10-11 % и (P2O5) ≈ 16 % удаляется из агрегата самотеком по отверстию в торцевой стенке отстойной ванны. Металл в последующем реакторе вторично обрабатывается кислородом и порошкообразной известью и через отстойную ванну передается в агрегат доводки с температурой около 1625°С.

Поток шлака [(Σ Fe)] ≈ 20 %] направляют из второго агрегата в отстойную ванну первого агрегата, где при взаимодействии с первичной газошлакометаллической эмульсией частично снижается (FeO) и увеличивается (P2O5).

Стойкость магнезитовой футеровки

обеспечила непрерывную работу в

реакционных ваннах до 10 суток, в отстойной

1,5 месяца. Средний расход огнеупоров

достигал 2 кг/т стали. Расход лома

при переделе высокофосфористого чугуна

составлял около 50 % массы

чугуна (33 % от массы металлошихты).

Низкофосфористая сталь (0,009 % Р) получается даже при переработке фосфористых

чугунов. В установившемся режиме в течение 90 % времени [С] колебалось в пределах 0,05-0,09 %.

Двухстадийная установка непрерывного сталеплавильного процесса конвертерного типа производительностью 6-8 т/ч (рис. 4.4) разработана ДМЕТИ совместно с ЦНИИЧМ и Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ). В первом агрегате установки, футерованном динасовым кирпичом, удаляют из металла кремний, марганец и значительную часть углерода. Здесь же охлаждают металл путем ввода металлолома, руды, окатышей. Во втором агрегате, футерованном магнезитом, удаляют фосфор, серу и оставшийся углерод. Шлак наводится с помощью порошкообразных материалов, вдуваемых струями кислорода. Предусмотрена также непрерывная подача во второй агрегат жидких синтетических шлаков, выплавляемых в циклоне.

В каждом агрегате имеются две ванны (реакционная и отстойная), разделенные порогом, свод с отверстиями для кислородных фурм, окна для удаления дыма и спуска шлака, шлакоотделительная перегородка. В реакционной ванне есть окно для подачи лома и других охладителей. В нее по желобу поступает жидкий чугун, продуваемый кислородом с помощью двух водоохлаждаемых фурм, в эту же ванну подают охладители. Газошлакометаллическая эмульсия перетекает по порогу в отстойную ванну, где разделяются фазы и завершаются реакции между шлаком и металлом. Шлак удаляется самотеком сквозь шлаковыпускное отверстие, а металл через сифон и по желобу поступает во второй агрегат, где заканчивается рафинирование расплава.

По сравнению с периодическим кислородно-конвертерным процессом САНД конвертерного типа имеет значительные преимущества. Главными из них являются: бóльшая (в два-три раза) производительность агрегата и на одного трудящегося (за счет совмещения операций, высоких интенсивности продувки и степени автоматизации); увеличение выхода жидкого металла (на 2-3 %) в результате уменьшения потерь железа со шлаком, выбросами, выносом и дымом; снижение расхода извести и количества основного шлака, что в двух- и трехстадийных САНД достигается спуском кислого шлака, а также регенерацией части основного шлака; сокращение в 2-2,5 раза расхода огнеупоров (в САНД он составляет, по данным ИРСИД, около 2 кг/т стали); вероятное снижение себестоимости стали; более высокие стабильность состава и качество стали.

Шахтно-ванный и шахтно-конвертерный варианты энерготехнологических САНД (ЭСАНД) [10,11] базируются на следующих принципах:

1. ЭСАНД - энерготехнологические установки с совмещением в едином агрегате технологических и энергетических процессов.

2. Соблюдение основного принципа энерготехнологического комбинирования - непрерывности и ступенчатой последовательности процессов, протекающих в комбинированных установках.

3. Осуществление отдельных стадий сталеплавильного процесса в раздельных элементах агрегата, обеспечивающих высокую эффективность теплообмена при малых габаритных размерах.

Особенностями ЭСАНД являются:

1. Загрузка шихты (скрап-стали) осуществляется непрерывно относительно мелкими порциями по мере ее расплавления.

2. Перенос процессов нагревания и плавления скрап-стали из ванной в шахтную печь позволяет значительно увеличить активную поверхность теплообмена, повысить эффективность теплообмена при осуществлении противоточной схемы движения продуктов сгорания и скрап-стали; снизить температуру продуктов горения, покидающих шахту печи, и значительно уменьшить технологический унос.

3. Процесс доводки стали (перегрев, рудное и чистое кипение, раскисление) в шахтно-ванном варианте осуществляется в ванной печи. В шахтно-конвертерном варианте эти процессы протекают в конвертере. Добавка жидкого чугуна в обоих вариантах производится либо ванну, либо в конвертер.

4. Продукты горения, покидающие ванну или конвертер ЭСАНД, подаются противоточно по отношению к расплавленному металлу в шахтную печь, где они отдают свою физическую теплоту, смешиваясь с продуктами горения от сжигания топлива в шахтной печи. При этом одновременно происходит улавливание пыли и шихтового уноса из ванны в плотном фильтрующем слое шахтной печи с использованием жидкопленочного шлакоулавливания.

5. Газообразные продукты после САНД поступают в энергетическую часть установки, совмещенную с САНД в едином энерготехнологическом агрегате.

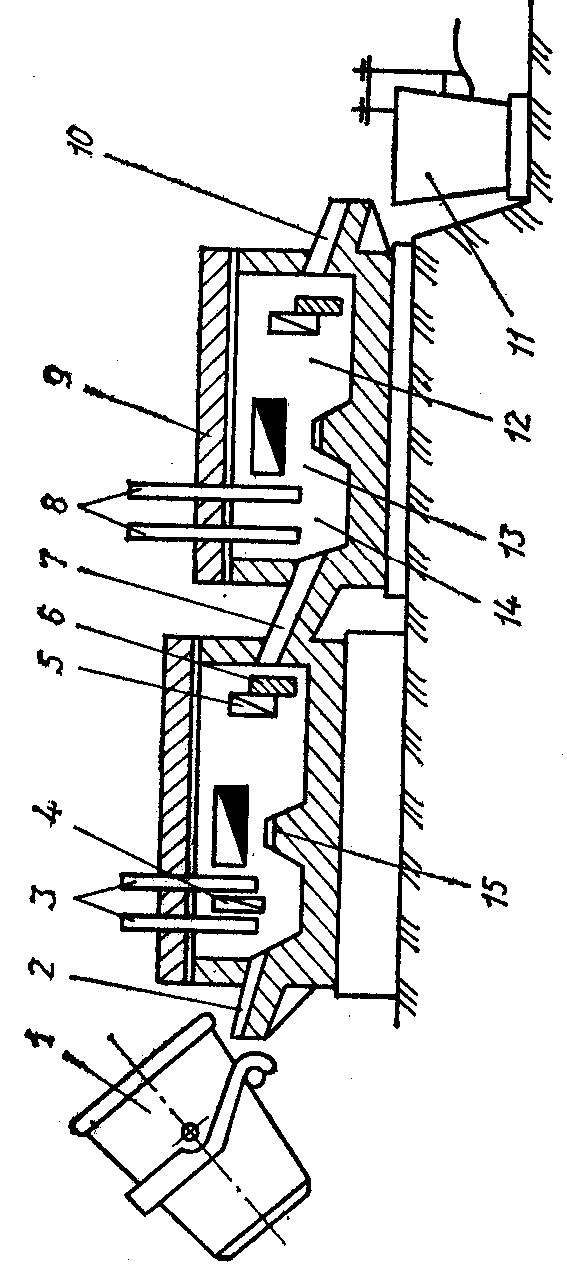

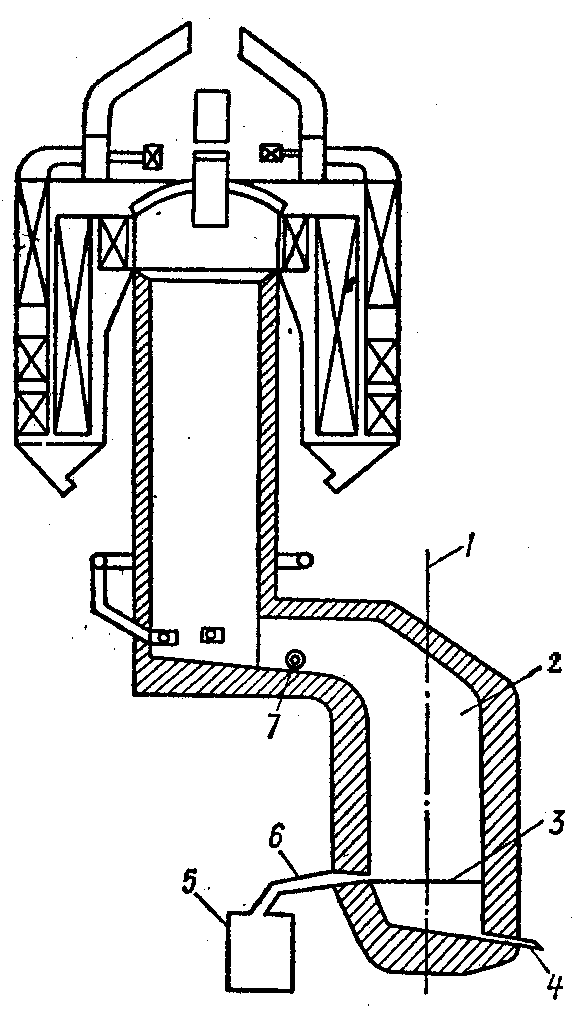

По шахтно-ванному варианту (рис. 4.5) ЭСАНД состоит из шахты 1 и ванной печи 3. Шахта перекрыта арочным сводом. Загрузка скрапа происходит сверху через специальное загрузочное устройство. Бадья 18 с шихтой разгружается в бункер 20, заполненный скрапом, откуда по мере расплавления шихта опускается вниз. Во избежание выбивания газов в загрузочном. отверстии предусмотрена крышка 19, автоматически открывающаяся в момент разгрузки бадьи. Крышка состоит из двух частей, раздвигающихся в противоположные стороны. В закрытом виде крышка «сидит» в песочном затворе. При открывании каждая из частей ее одним золотниковым пневмотолкателем поднимается вверх, выходя из песочного затвора, а другим отводится в сторону, открывая загрузочный бункер.

Шахта отапливается природным газом при температуре подогрева воздуха 675 К, обогащенного кислородом (23-24%), что позволяет отказаться от высокотемпературного жаростойкого воздухоподогревателя. Горелки 9 расположены вблизи пода шахты, чтобы избежать охлаждения расплавленной стали. В целях охлаждения кладки и увеличения срока ее работы в стенах шахты заложены холодильники испарительного охлаждения, включенные параллельно циркуляционному контуру котла. Расплавленная скрап-сталь через горловину по желобу, куда поступает также и жидкий передельный чугун из миксера, через летку 8 сливается в ванную плавильную печь 3, состоящую из двух частей с одним общим газовым пространством, в которых осуществляется процесс доводки стали.

В первой по ходу металла части ванны происходит рудное и чистое кипение стали, во второй части - раскисление. Обе части ванны разделены внизу перегородкой с горловиной для перетекания стали из первой части во вторую. Подача кислорода производится в первую

Рисунок 4.5 Шахтно-ванный вариант ЭСАНД

часть анны через кислородные фурмы 2. Основными источниками покрытия потребности ванной печи в теплоте являются экзотермические реакции окисления примесей и теплота от сгорания выделяющегося из ванны СО; в остальной части необходимая теплота получается от сжигания природного газа в горелках 9, расположенных в пределах первой части ванны со стороны шахтной печи.

Для поддержания высокой температуры на остальной длине ванны горелки 5, расположены в торце выдачи готовой стали. Сжигание газа в ванной печи происходит с горячим воздухом (675К), обогащенным кислородом (26-27%).

Силикатная шлаковая 4 и металлическая 6 летки имеют калиброванные отверстия и расположены в конце ванной печи. Под ванны имеет уклон в сторону движения стали. Отвод жидкой стали производится на уровне пода печи, а шлака - с поверхности жидкой стали.

Известь, руду и раскислители подают в ванну в измельченном виде шнековыми питателями 7 и сжатым воздухом. Подачу кислорода для продувки ванны производят через водоохлаждаемые фурмы в своде печи. Поскольку газообразные продукты из ванны удаляются через шахтную печь, гидравлическое сопротивление которой составляет около 9,8 кПа, ванная печь работает под избыточным давлением и поэтому ее заключают в цилиндрический стальной кожух.

Ванная печь покоится на литых чугунных опорах, из которых одна - неподвижная - расположена со стороны шахты, а остальные - подвижные. Этим обеспечивается свободное удлинение ванны. Для облегчения и ускорения ремонта печи ее верхнюю часть выполняют в виде полуциркульного свода из нескольких съемных частей.

С температурой до 1375К продукты сгорания поступают в энергетическую теплоутилизационную установку КОГ, состоящую из одного или двух блоков, где последовательно проходят через такие ее элементы: пароперегреватель 15, испарительные вертикальные пучки котла 11, одноходовую по воздуху высокотемпературную ступень воздухоподогревателя 12, И, экономайзер 13 и трехходовую по воздуху низкотемпературную ступень воздухоподогревателя 14; затем одним (или двумя) дымососами 16 отводятся в дымовую трубу 17. Выделившийся Из продуктов сгорания унос собирается в бункере 10. Дымососы расположены на верхней площадке установки, где также размещен барабан КОГ, куда питательными насосами через экономайзер подают питательную воду. Из барабана воду циркуляционными насосами направляют к испарительным пучкам КОГ и к СИО шахтно-ванной печи. На верхней площадке установки имеются еще один или два дутьевых вентилятора для подачи воздуха в низкотемпературную ступень воздухоподогревателя. Из верхней ступени горячий воздух поступает в воздушный коллектор шахтно-ванной печи.

При необходимости отключения теплоутилизационной части ЭСАНД продукты сгорания из шахты отводят. через обводной канал, и сталеплавильный агрегат работает на холодном воздухе, но с увеличенным содержанием в нем О2.

Основные показатели шахтно-ванного варианта ЭСАНД производительностью 100 т/ч (50% скрапа и 50% жидкого чугуна) с толщиной кусков скрапа d = 250 мм следующие:

расход природного газа в шахте и в ванне, м3/с 1,28 + 0,1

расход теплоты топлива на 1 т стали, кДж/т 1,63∙10 6

диаметр шахты и ширина ванны, м 2,9

высота шахты, м 10

длина ванны, м 15

активная площадь шахты и ванны, м2 6,6+ 43,5

съем стали с м2 суммарной активной площади пода, т/(м2∙ ч) 2

общая производительность установки (КОГ и испарительное охлаждение), кг/с 5+1,15

Основные сравнительные технолого-теплотехнические характеристики шахтно-ванного варианта ЭСАНД и мартеновских печей с емкостью ванны 90 - 500 т приведены ниже.

Таблица 4.1 Основные сравнительные технолого-теплотехнические характеристики шахтно-ванного варианта ЭСАНД и мартеновских печей

|

Мартеновская печь (90 т) |

ЭСАНД (90 т) |

Мартеновская печь (500 т) |

ЭСАНД (500 т) |

Активная площадь, м2 |

43,5 |

43,5+6,6=50,1 |

94,5 |

111 |

Продолжительность процесса в ванне, ч |

8 |

2 |

12 |

2 |

Часовая производительность по ванне, т/ч |

11,2 |

100 |

41,5 |

250 |

Напряжение активной площади агрегата, т/(м2∙ ч) |

0,258 |

2 |

0,44 |

2,25 |

Теплотехнические преимущества ЭСАНД по сравнению с мартеновскими печами видны из сопоставления удельных расходов теплоты: в мартеновских печах они составляют 3,78 ÷ 5,45∙106 кДж/т, в шахтно-ванном варианте ЭСАНД – 1,63∙106 кДж/т, т. е. в 2,3 - 3,3 раза меньше. Столь значительное снижение удельного расхода теплоты в ЭСАНД является следствием двух факторов. Во-первых, интенсивность плавки резко увеличивается при переходе от циклического процесса к непрерывному. Во-вторых, важную роль играет принятая в расчетах ЭСАНД схема использования физической теплоты отходящих из ванной печи газов, имеющих температуру 1975 К, для осуществления технологического процесса нагрева и плавления скрап-стали в шахтной печи, откуда продукты сгорания уходят при температуре 1375 К.

Следовательно, один только теплоотвод с физической теплотой продуктов сгорания при прочих равных условиях в мартеновских печах в 1,55 раза выше, чем в ЭСАНД.

Приведенные данные свидетельствуют о высокой экономичности, технологических и теплотехнических преимуществах энерготехнологического использования теплоты топлива в сталеплавильном производстве.

Шахтно-конвертерный вариант ЭСАНД (рис. 4.6) отличается от шахтно-ванного тем, что в нем ванна заменена стандартным конвертером; шахта же и теплоутилизационная установка остаются без изменения.

Жидкая скрап-сталь из шахты стекает в конвертер 2, двигаясь навстречу продуктам сгорания из конвертера и по пути перегреваясь. Жидкий чугун через специальное отверстие в горловине 7 поступает также в конвертер. Жидкую сталь отводят в нижней точке конвертера через калиброванную водоохлаждаемую летку 4. Отвод шлака происходит при постоянном уровне поверхности жидкого металла 3 через желоб 6 в шлаковую ванну 5 с гидравлическим шлакоудалением. Кислород для продувки конвертера подается через кислородную фурму 1.

Рисунок 4.6 Шахтно-конвертерный вариант ЭСАНД

Поскольку продолжительность процесса в конвертере намного ниже, чем в ванне шахтно-ванного варианта ЭСАНД, общая продолжительность процесса в шахтно-конвертерном варианте ЭСАНД ниже, чем в шахтно-ванном, что приводит к дальнейшей интенсификации сталеплавильного процесса и уменьшению удельного расхода топлива до ~ 1,52∙106 кДж/т, расходуемого только в шахте

Следует иметь в виду, что принятая тепловая схема в шахтно-конвертерном варианте ЭСАНД значительно снижает унос мелких частиц шихты и пыли, уносимых при кислородной продувке конвертера во время прохождения газов через шахту. Уловленные здесь частицы вместе с жидкой скрап-сталью опускаются в конвертер, откуда удаляются через шлаковую летку.

В рассмотренных ЭСАНД наиболее полно реализуются основные принципы энерготехнологического комбинирования, а именно: большая удельная и агрегатная производительность; циклический сталеплавильный процесс заменен непрерывным; процессы тепло- и массообмена значительно интенсифицируются, в результате температура продуктов сгорания на выходе из технологической части установки составляет. только 1375 К; при противоточном движении продуктов сгорания и шихты почти полностью улавливается унос, возвращаемый обратно в ванну, благодаря чему повышается выход годного металла и снижается загрязнение окружающей среды; более полно реализуются ВЭР для внутреннего теплоиспользования.

ВЫВОДЫ

В ходе выполнения курсовой работы описана конструкция и тепловая работа кислородного конвертера, рассчитан выход ВЭР конвертерного производства, осуществлен поверочный расчет конвективного котла на отходящих дымовых газах типа КУ-100, рассмотрены схемы сталеплавильных агрегатов непрерывного действия.

В процессе расчета выхода ВЭР определено, что при охлаждении конвертерных газов без доступа воздуха возможное использование физического тепла газа в ОКГ составляет 136512,2 ГДж/год, при охлаждении с доступом воздуха – 793048,5 ГДж/год. Возможное использование физического тепла стали с горячим всадом составило 1438550 ГДж/год, а возможное использование физического тепла шлака - 227150 ГДж/год. Возможная выработка тепла (пара) в первичных кристаллизаторах УНРС с СИО – 240847,5 ГДж/год,при этом возможная экономия топлива на замещаемой установке (котельной) может составить 9754,3 т.у.т./год.

Как видно из приведенных выше данных активное использование ВЭР на металлургических предприятиях позволит экономить значительные средства, идущие на закупку топливно-энергетических ресурсов, а также снижать себестоимость продукции, что немаловажно в действующих сейчас рыночных отношениях.