- •Содержание

- •Введение

- •1 Конструкция и тепловая работа кислородного конвертера. Вэр конвертерного производства

- •Разновидности конвертерных процессов. Конструкция агрегата и общая схема процесса

- •Вэр и вмр конвертерного производства

- •Конвертерные газы и их использование

- •Использование физического тепла стали и шлака

- •2 Расчет выхода вэр

- •2.1 Энергия конвертерных газов

- •2.2 Физическое тепло стали

- •2.3 Физическое тепло шлака

- •2.4 Экономия топлива за счет вэр

- •3 Поверочный расчет конвективного котла на отходящих дымовых газах

- •3.1 Исходные данные и постановка задачи

- •3.2 Расчет предвключенного испарительного пакета

- •Средняя температура дымовых газов

- •Эффективная степень черноты стенки

- •Количество тепла, отданное дымовыми газами в первой секции

- •3.3 Расчет пароперегревателя

- •Средняя температура дымовых газов

- •Коэффициент теплопередачи

- •Количество тепла, отданное дымовыми газами в пароперегревателе

- •3.4 Расчет второго, третьего и четвертого испарительных пакетов

- •3.5 Расчет экономайзера

- •Средняя температура дымовых газов

- •Количество тепла, отданное дымовыми газами в секции

- •3.6 Расчет паропроизводительности котла

- •Паропроизводительность котла

- •4 Сталеплавильные агрегаты непрерывного действия

- •Перечень ссылок

Вэр и вмр конвертерного производства

К вторичным ресурсам конвертерного производства можно отнести

химическую и физическую теплоту конвертерных газов;

физическую теплоту металла и шлака;

использование конвертерного шлака в качестве ВМР.

Конвертерные газы и их использование

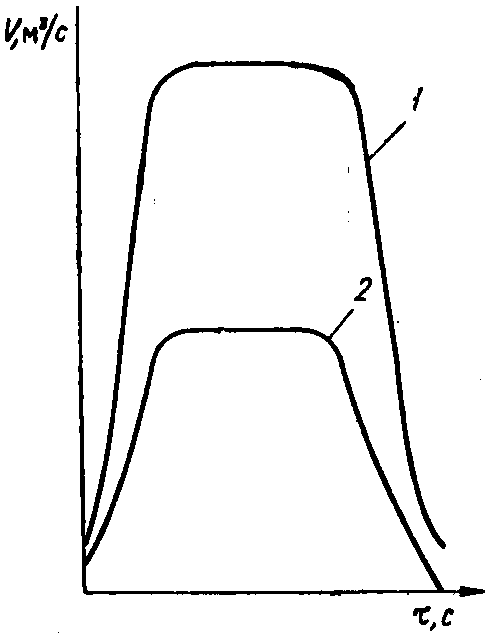

Образующийся в процессе плавки конвертерный газ выходит из рабочего пространства через горловину. В конвертерном газе в незначительном количестве (по 1 %) содержатся азот, водород и кислород. Основными составляющими являются оксид углерода (II) (до 90 %) и оксид углерода (IV) (до 10 %). Такой состав газа обусловливает высокую теплоту его сгорания (8,5-9,2 МДж/м3) и токсичность. Газовая смесь, содержащая больше 12,5 % СО, становится взрывоопасной при концентрации кислорода более 5 % [3]. Выход газов и их состав переменны по ходу продувки. На рис. 1.2 представлен примерный график выхода газов во время продувки. Абсолютные значения объема газов зависят от конкретных условий: количества внесенного чугуна, руды, скрапа, вдуваемого кислорода, присадок, конструкции фурмы и ее положения, типа перерабатываемого чугуна (низко- или высокофосфористого), метода ведения процесса продувки и др.

Рисунок 1.2 График выхода газа из конвертера

1 - в системе с дожиганием; 2 - в системе без дожигания

Соответственно режиму работы конвертера в газоход, где происходит охлаждение газов, конвертерный газ поступает периодически лишь в периоды продувки.

Температура конвертерного газа колеблется в пределах 1400-1800 °С. Можно считать, что температура газов, выходящих из конвертера, близка к температуре металла. Высокая температура газов на выходе из конвертера обусловливает значительные потери физической теплоты с газами, являющиеся существенной долей в тепловом балансе конвертерной плавки (10 %).

Конвертерный газ - высококачественное технологическое и энергетическое топливо. Его технологическая ценность определяется большим содержанием СО и возможностью использования газа в качестве восстановителя. Энергетическая ценность конвертерного газа определяется высокой теплотой сгорания и малым выходом продуктов сгорания на единицу получаемой теплоты, что обеспечивает высокий к.и.т.

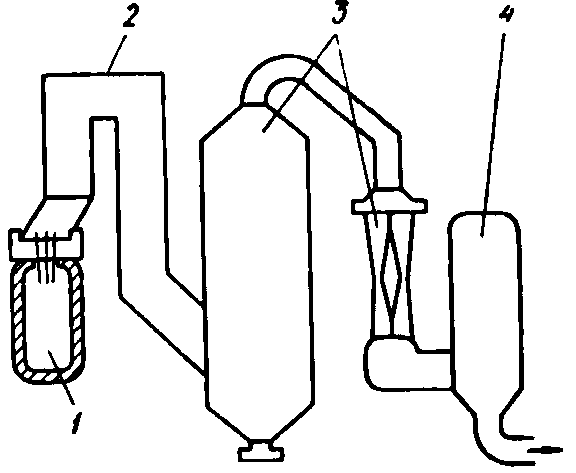

Температура конвертерных газов перед газоочисткой не должна превышать 200-300 °С. Поскольку температура газов на выходе из конвертера в среднем составляет 1600 °С, перед газоочисткой их следует охлаждать (рис 1.3). Существуют следующие способы охлаждения: разбавление воздухом, впрыск воды, оборудование газохода водоохлаждаемыми каминами или экранами; выработка пара в КУ за счет физической теплоты конвертерных газов или продуктов их сгорания. Чаще всего эти способы комбинируются.

Рисунок 1.3 Схема газового тракта за конвертером

1 - конвертер; 2 - охладитель газов; 3 – газоочистка; 4 - газгольдер

Полное охлаждение газов только лишь подсасываемым воздухом значительно увеличивает объем газов и вызывает необходимость установки чрезвычайно мощных дымососов. Поэтому подачу воздуха ограничивают, дальнейшее охлаждение дымовых газов осуществляется в охладителях, а также впрыском воды в конце газового тракта перед газоочисткой.

Наиболее рационально охлаждение конвертерных газов производить в радиационно-конвективных котлах - охладителях конвертерных газов (ОКГ), при этом получая горячую воду и насыщенный пар, которые направляется для технологических нужд предприятия, а пар после перегрева – и для энергетических целей в турбогенераторы..

Классификация ОКГ учитывает такие основные признаки, как коэффициент расхода воздуха при поступлении газов из конвертера в газоход и использование энергии конвертерного газа.

Газы отводят из конвертеров различными способами, при которых величина коэффициента расхода воздуха на входе в охладитель различна: при полном сжигании газа с доступом воздуха α > 1,0; с доступом воздуха и частичным сжиганием газа 0 <α< 1; без доступа воздуха и без сжигания газа α = 0.

Газы на выходе из конвертера содержат 0,95-1,05 МДж теплоты на 1 т стали (физической теплоты около 20 %, химической энергии 80 %). Использование теплоты газов позволяет сэкономить до 30 тыс. т условного топлива на 1 млн. т выплавленной стали.

В системах без дожигания или с частичным дожиганием в радиационных котлах используют до 10 % химической энергии и физическую теплоту конвертерного газа с последующим улавливанием его и сжиганием в качестве топлива в энергетических или технологических агрегатах.

Достоинство системы отвода газов с полным дожиганием состоит в том, что через тракт проходят взрывобезопасные продукты сгорания. Однако количество их в несколько раз больше объема конвертерного газа, поэтому охладитель должен иметь большую тепловоспринимающую поверхность, а весь газовый тракт - большие габаритные размеры, что является недостатком ОКГ с дожиганием.

Существенным недостатком ОКГ с частичным дожиганием являются значительные выбросы несгоревшего оксида углерода (II) в атмосферу.

После охлаждения и очистки конвертерный газ может быть использован для следующих целей: в качестве топлива (котлы, промышленные печи), химического сырья, для подогрева шихтовых материалов конвертерной плавки, а также как восстановитель железорудного сырья. Применение конвертерного газа в качестве топлива является одним из резервов экономии топливно-энергетических ресурсов. Однако такое его применение затруднено в связи со следующими причинами: непостоянством выхода конвертерного газа как по времени, так и по количеству; резкими колебаниями состава газа в разных периодах плавки; возможностью подсосов в газоотводящий тракт воздуха, что может привести к образованию газокислородной смеси и взрыву у потребляющих агрегатов.

Система улавливания конвертерного газа и использования его в качестве топлива наиболее распространена в Японии, где ею оборудованы около 70 % работающих конвертеров; это число предполагается увеличить до 87 %. Для компенсации неравномерного выхода и усреднения состава газа применяют газгольдеры.

Ведутся интенсивные поиски и других технических решений по использованию конвертерного газа. Так, разработаны схемы улавливания и использования химической энергии очищенного конвертерного газа с подачей его в теплоаккумуляторы регенеративного типа. После теплоаккумуляторов в период продувки продукты сгорания поступают в КУ, пар из которых направляется в турбогенераторы. Между продувками в теплоаккумуляторах нагревается воздух, также направляемый в КУ.

Возможность применения конвертерного газа для восстановления железорудного сырья обусловлена его высоким восстановительным потенциалом. Это создает предпосылки к разработке эффективной схемы использования газа, включающей получение металлизованного продукта и последующее применение его в конвертерной плавке.

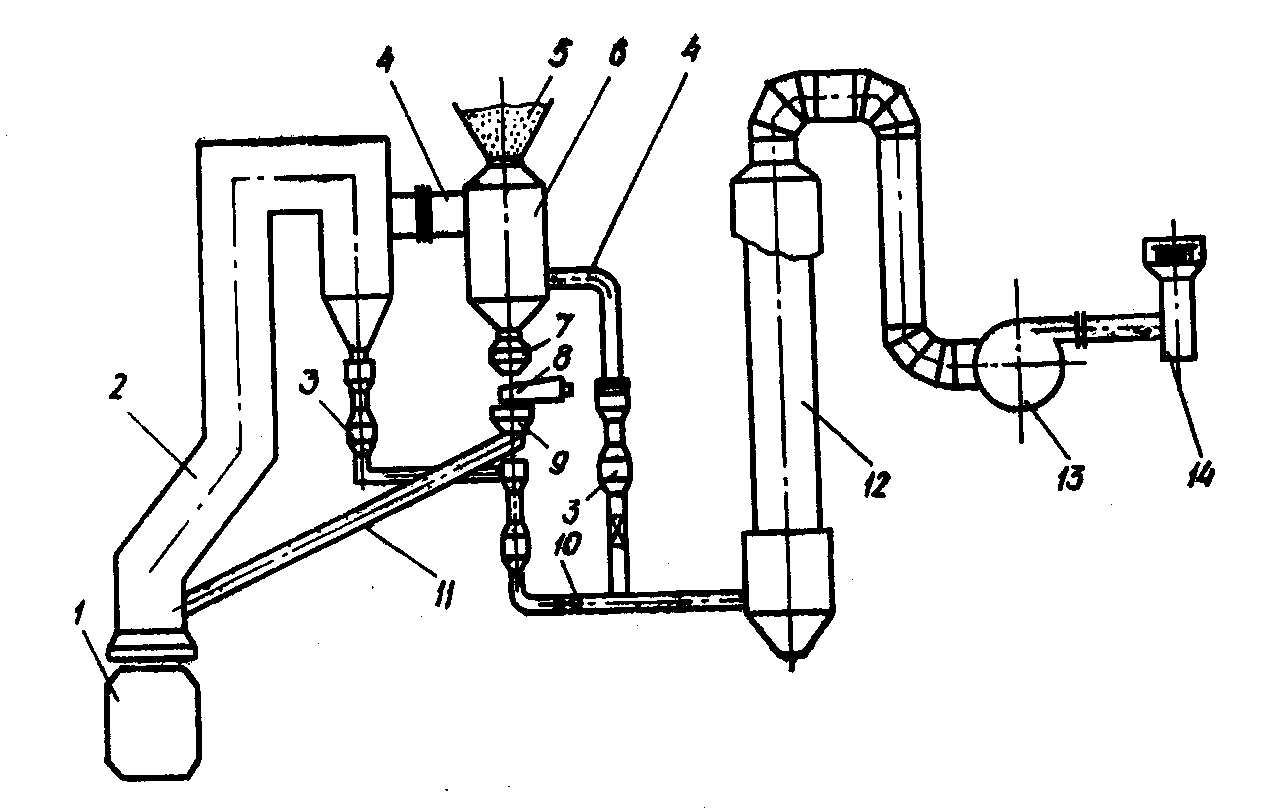

На рис. 4.4 представлена принципиальная схема использования конвертерного газа в качестве восстановителя. За счет создаваемого нагнетателем разрежения конвертерный газ

Рисунок 1.4 Принципиальная схема использования конвертерного газа в качестве восстановителя:

1 - конвертер; 2 - ОКГ; 3 - газоочистка; 4 - обводной газоход; 5 - бункер; 6 - восстановительный аппарат; 7 - бункер-накопитель; 8 - питатель; 9 - дозатор; 10 - шибер; 11 - течка; 12 - каплеотделитель; 13 - нагнетатель; 14 - свеча

отбирается из газохода ОКГ при температуре 950-1050 °С и через обводной газоход направляется в восстановительный аппарат; затем проходит через слой железорудных окатышей, нагревает их до 750-850 °С и восстанавливает до степени металлизации 95 %.

Отработанный газ с температурой 550-650 °С и содержанием СО около 35 % поступает в газоочистку, размещенную в обводном газоходе за восстановительным аппаратом, в каплеотделитель, а затем нагнетателем подается на свечу. Остаток СО, образующийся при восстановлении оксидов железа до железа металлического, дожигается на свече.

Из восстановительного аппарата сырье выгружается периодически во время продувки конвертера или в межпродувочный период в промежуточную футерованную емкость, расположенную перед дозатором. Перед очередной плавкой порция горячих металлизованных окатышей загружается в конвертер.

Использование конвертерного газа для восстановления железа из железорудных окатышей, минуя доменный процесс, дает экономию дефицитных и дорогостоящих восстановителей. По сравнению с использованием лома применение металлизованных окатышей обеспечивает более чистое железо и упрощает транспортировку и загрузку материалов в конвертер. Однако для этого необходимы дополнительные капитальные и эксплуатационные затраты в цехе, объем которых определяет уровень экономической эффективности системы.

В ДМетИ разработаны также системы технологического использования конвертерного газа для обжига известняка и подогрева металлолома.