- •1. Основні поняття і тенденції розвитку енергозбереження

- •2. Багаторівнева структура сучасного електропривода

- •4. Шляхи реалізації енергозбереження засобами промислового електропривода

- •1. Енергетичний канал електропривода

- •1.1. Структура енергетичного каналу електропривода

- •12. Баланс потужностей потоків енергії силового каналу

- •14. Узагальнений критерій енергетичної ефективності силового каналу

- •3.1. Електромашинні перетворювачі

- •3.2. Статичні перетворювачі на напівкерованих електронних приладах (тиристорах)

- •3.3 Статичні перетворювачІ на керованих електронних приладах

- •4. Енергетичні характеристики електромеханічних перетворювачів (нерегульованого електропривода) у статичному режимі

- •4.1. Втрати потужності

- •4.2. Коефіцієнт корисної дії електропривода

- •4.5. Коефіцієнт потужності електропривода

- •5. Енергетичні характеристики регульованих електроприводів у статичному режимі

- •7. Втрати електроенергії в перехідних процесах електропривода і способи їх зниження

- •1. Розрахунок потужності і вибір електродвигунів

- •3.2. Метод еквівалентних величин

- •4.1. Тривалий режим роботи

- •4.2 Короткочасний режим роботи

- •4.3. Повторно-короткочасний режим роботи

- •4.4. Додаткові режими роботи

- •1.1. Підйомні установки

- •1.2 Вентиляторні установки

- •1.3. Водовідливні установки

- •7.4. Компресорні установки

- •1.5 Конвеєрні установки

- •2.1 Регулювання продуктивності вентиляторних установок і вимоги до електропривода

- •2.2. Керування продуктивністю насосних установок

- •23. Регулювання швидкості конвеєрних установок

- •2.4. Регулювання швидкості вантажопідйомних машин

- •3.1. Вибір способу регулювання швидкості при постійному навантаженні двигуна

- •3.2. Вибір способу регулювання швидкості при постійній статичній потужності

- •5. Зниження напруги на затискачах електродвигуна

- •6. Використання синхронної машини як компенсатора реактивної потужності

- •7. Використання акумуляторів енергії

- •1. Аналіз умов експлуатації електропривода

- •2. Вибір системи електропривода

- •4.1. Керування потоком рідини і газу

- •4.2. Переміщення матеріалів

- •4.3. Керування часом затримки в хімічних процесах

- •4.4 Модернізація верстатної обробки на виробництві

- •4.6. Регулювання швидкості для підвищення якості і точності при механічній обробці матеріалів

- •4.7. Керування рівнями потоків мас

- •4.8. Керування рівнями виробництва

- •4.9. Керування операціями намотування

- •5. Тенденції розвитку сучасного електропривода

- •4. Глибокорегульований електропривод із синхронними машинами (вентильний двигун)

- •4.1. Способи керування вентильними двигунами

- •43. Оптимізація параметрів електроустаткування приводу з вентильними двигунами

- •4,5. Триімпульсний спосіб керування тиристорами циклоконвертора

- •5. Електропривод з вентильними індукторними двигунами

- •12. Гармоніки струму мережі перетворювачів спеціального призначення

- •13. Анормальні гармоніки вентильних перетворювачів

- •2. Втрати потужності від вищих гармонік

- •2.2. Втрати в батареях конденсаторів

- •4. Підвищення енергетичних показників і зменшення впливу на мережу електроприводів з вентильними перетворювачами

- •4.1. Традиційні способи компенсації реактивної потужності

- •4.3. Використання ненастроєних фільтрів

- •4.4. Застосування багатофункціональних пристроїв на основі активних фільтрів

- •4.5. Розрахунок параметрів фільтрів для забезпечення електромагнітної сумісності вентильного перетворювача з мережею й електродвигуном.

- •4.9. Системи керування вентильними перетворювачами

1. Розрахунок потужності і вибір електродвигунів

Головною вимогою при виборі електродвигуна є відповідність його потужності умовам технологічного процесу робочої машини.

Застосування двигуна недостатньої потужності призводить до порушення технологічного режиму роботи установки, зниження продуктивності, підвищення нагрівання, прискорення старіння ізоляції і виходу двигуна з ладу.

Неприпустимим є також використання двигуна завищеної потужності, оскільки при цьому підвищується вартість привода, збільшуються втрати електроенергії за рахунок зниження ККД двигуна, а для асинхронного електропривода, крім того, знижується коефіцієнт потужності.

Коефіцієнт завантаження двигуна розраховується за формулою:

![]()

де ^ф~~ фактична потужність, яку розвиває привід; Рс— потужність, споживана з мережі. Визначається за показниками приладів за період часу як потужність, споживана двигуном з мережі при даному навантаженні. Тоді за номінальну потужність беруть потужність, споживану двигуном з мережі при номінальному навантаженні:

![]()

де т| — ККД системи електропривода.

Нормативні документи Міністерства палива та енергетики України рекомендують:

при 0 < &з<(0,4...0,5) — необхідна заміна двигуна іншим, меншої потужності;

при (0,4...0,5) < кз <(0,7...0,75) - доцільність зниження встановленої потужності привода повинна бути підтверджена розрахунками;

при (0,7...0,75) < к3< 0,9 — потужність привода обрана вірно. Обмеження максимального значення ^величиною 0,9 дозволяє запобігти можливому перевантаженню двигуна у випадку зниження напруги мережі живлення.

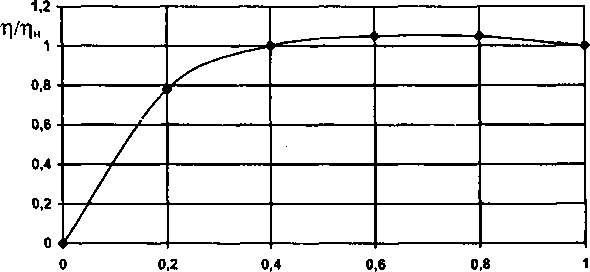

На рис. 3.1 зображена усереднена залежність ККД від коефіцієнта завантаження, що показує, наскільки небажана робота привода з малим коефіцієнтом завантаження.

к з, о.е.

Рис. 3.1

Для точнішого визначення ККД залежно від величини коефі цієнта завантаження існує кілька емпіричних виразів:

11 ~ 0,6(1-Т1Н) + 0,6*Д,+0,4Ѵ аб°

1

1+—+6, *.

де а= 0,6”—; Ь= 0,4 - “ — для механізмів зі складними кіне- Пн

матичними схемами; а=Ь=0,5~ - для приводів конвеєрів та ін.

Лн

механізмів з простими кінематичними схемами.

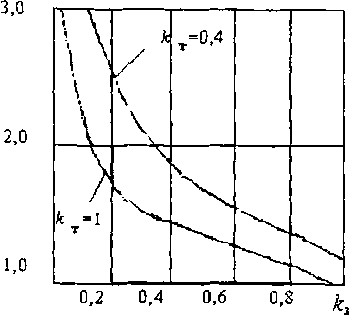

Значення економії електроенергії, одержуване в результаті підвищення завантаження машин, можна визначити з рис. 3.2. Тут - коефіцієнт зростанняння питомої витрати електричної енергії:

![]()

де IV - фактичне значення питомої витрати електроенергії за фіксований проміжок часу, кВт ■ годДгодина, доба тощо); ІѴуо — питома витрата енергії при відсутності неробочого ходу і завантаженні кз = 1, кВт • ґодДгодина, доба тощо).

Коефіцієнт використання робочої машини

к=-±- т І +1 9 *■

де /н - час роботи під навантаженням, годин; (их — час вільного ходу, год. Вибір електродвигунів проводиться з урахуванням таких показників:

• вид струму. Двигун повинен мати вид і величину напруги, що відповідають мережам змінного чи постійного струму даного підприємства;

• значення швидкості. Вибір номінальної швидкості двигуна при наявному редукторі виконується за заданою швидкістю виконавчого органу і передаточним числом редуктора;

• конструктивне виконання. Конструкція вибраного двигуна повинна відповідати умовам його компонування з виконавчим органом;

• спосіб вентиляції і захисту від дії навколишнього середовища.

За способом захисту від дії навколишнього середовища розрізняють відкриті, захищені і герметичні двигуни. За способом вентиляції розрізняють двигуни з природною вентиляцією, самовен- тиляцією і примусовою вентиляцією.

Вибір двигуна проводиться в такій послідовності:

• розрахунок потужності і попередній вибір двигуна;

• перевірка вибраного двигуна за умовами пуску і перевантаження;

• перевірка вибраного двигуна по нагріванню.

Основою для розрахунку потужності і вибору двигуна є навантажувальні діаграми виконавчого органу робочої машини, куди входять:

• діаграма швидкості (тахограма) Ѵ(1) чи (0(1);

• залежність прискорення в часі а(1) чи є(1);

• навантажувальна діаграма виконавчого органа (залежність приведеного до вала двигуна статичного моменту від часу Мс(і);

• залежність моменту (струму) і потужності в часі М(і), І(і), Р(і).

Навантажувальні діаграми пов’язують режим роботи двигуна

з технологічним процесом. їх можна поділити на дві групи:

• діаграми, у яких статичний момент змінюється випадковим способом за невідомим законом;

• діаграми, у яких статичний момент змінюється за відомим законом.

У першому випадку експериментально знімається залежність струму двигуна в часі, що далі розбивається на ряд ділянок. Для кожної ділянки за середнім значенням струму зі статичних характеристик визначаються величини швидкості і моменту. Приско

рення визначається як тангенс кута нахилу кривої швидкості до осі часу.

Для другого випадку, виходячи з припущення, що ніяких перетворень не здійснюється на механічній, гідравлічній, пневматичній тощо стороні привода, механічні характеристики можуть бути поділені на такі чотири основних категорії.

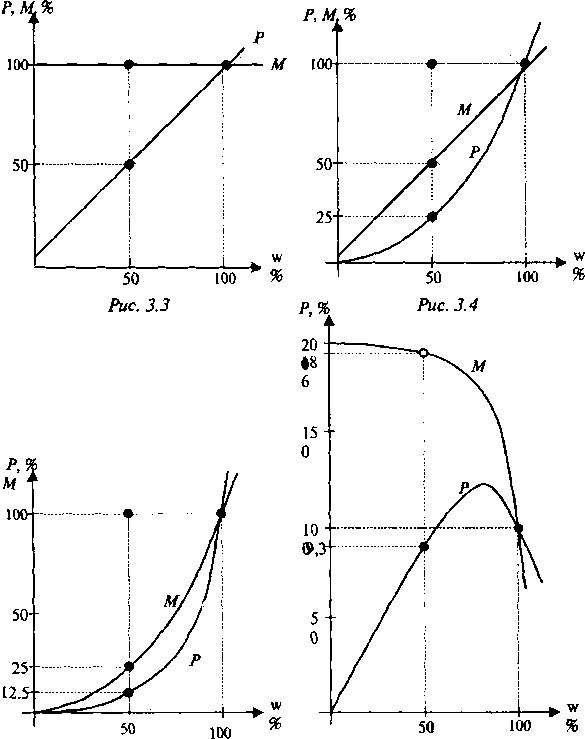

Момент постійний, тобто не залежить від швидкості (рис. 3.3). Типовий приклад — підйомний кран. Прийнята незмінною вага піднятого вантажу створює силу і, таким чином, момент двигуна. Можливі незначні відхилення, обумовлені змінами в терті при змінах швидкості. У цьому випадку потужність на валу, що є добутком моменту і швидкості, лінійно залежить від швидкості.

У деяких випадках, наприклад, при перемішуванні речовин з низькою частотою обертання, момент пропорційний частоті обертання (рис. 3.4). Потужність, будучи добутком моменту і швидкості, буде пропорційна другому степеню (квадрату) швидкості. Таким чином, при швидкості яка дорівнює половині номінальної, необхідний момент дорівнює також половині номінального, а потужність — чверті номінального значення.

Для переміщення рідин і газів потрібен тиск, пропорційний квадрату швидкості (тобто переміщуваному об’єму). Оскільки відцентровий насос переміщує об’єм пропорційний швидкості, то тиск і момент двигуна будуть пропорційні квадрату швидкості (рис. 3.5). Отже, потужність буде пропорційна третьому степеню швидкості. У цьому випадку, при зменшенні потоку вдвічі, потрібно тільки 12,5 відсотків потужності, споживаної при повному потоці.

Є деякі дуже грузлі речовини (наприклад, хлібне тісто), що стають менш грузлими при збільшенні швидкості перемішування. Ці типи навантажень мають характеристики моменту і потужності, як показано на рис. 3.6. У цих випадках момент при пуску (швидкість дорівнює 0) може бути значно вище, якщо, наприклад, речовина стала більш грузлою Після тривалого простою. Цей тип навантаження може мати цікаву властивість: максимальна потужність може споживатися при швидкості меншій від номінальної.

Рис. 3.5

Рис. 3.6

На рис. 3.7 наведені типові навантажувальні діаграми електропривода підйому. Число періодів (ділянок) у таких діаграм може бути від трьох до семи.

со * |

і |

|

|

|

®тах |

|

|

|

|

|

/1 |

/ |

|

\ |

|

ІХ |

1 |

||

є |

1 » 1 1 і Є] |

є3 |

|

|

і і і і і » і і |

ь І |

|||

М |

1 |

2 |

5 |

6 |

|

Є5 |

11 |

і 12 |

14 ^ і |

|

|

3 |

4 |

7 |

|

її—, |

|||

Мс |

|

|

г |

9 |

|

10 |

{із 1 1 |

15 |

|

р |

|

|

|

|

|

1 К |

^ і |

||

|

1\ |

І2 |

ь |

|

ц |

|

(б |

*7 |

|

Рис. 3.7

Залежно від величини і знака гальмівного моменту (ділянка можливі три режими гальмування:

• Ммо > 0, у рушійному режимі;

• вільним вибігом;

• Цмо< електричне з від’ємним моментом (динамічне гальмування).

Моменти опору деяких машин і механізмів визначаються за такими формулами.

Механізми підйому лебідки:

¥К

![]()

де ¥— сила ваги вантажу, що піднімається, Н; К - радіус барана лебідки, м; ірУ т\ - передаточне число і ККД редуктора. Механізми пересування підйомних кранів:

м =

Ю О. М. Закладний

де Р - сила ваги переміщуваної маси, Н; Г = (5... 12)* 10 4 — коефіцієнт тертя кочення ходових коліс по рейках, м; к, = 1,8...2,5 — коефіцієнт, що враховує збільп 'ння опору руху через тертя реборд ходових коліс об рейки; \і = ОД 15...0,15 — коефіцієнт тертя в опорах ходових коліс; Я — радіус шийки осі ходового колеса, м. Вентилятори:

де 0- продуктивність вентилятора, м3/с; Н - напір (тиск) газу, Па; Ьв =(0,4...0,85) - ККД вентилятора; <^- частота обертання робочого колеса вентилятора, с1; к — 1,1... 1,5 — коефіцієнт запасу.

де б — продуктивність насоса, м3/с; Н — статичний напір, м; ОН — втрати напору в трубопроводі, м; % = 9,81- прискорення вільного падіння, м/с2; г - густина рідини, що перекачується, кг/м3;к = 1,1.„1,3 — коефіцієнт запасу; т^- 0,45...0,75 — ККД насоса; с^с- частота обертання насоса, с ;.

За навантажувальною діаграмою знаходимо: у випадку невеликих змін статичного моменту середнє його значення:

у випадку значної зміни статичного моменту еквівалентне його значення

![]()

Насоси

к,&0(Н + АН)

с ТІ СО

І не не

![]()

1=1

м

секв

Далі визначається розрахункова потужність привода з урахуванням максимальної швидкості:

де к = 1,1... 1,3 — коефіцієнт запасу, що враховує динамічні режими роботи двигуна.

З урахуванням падіння напруги мережі живлення встановлену потужність привода визначають за формулами:

• для рушійного режиму:

• для гальмівного режиму:

![]()

де к’ — коефіцієнт запасу за встановленою потужністю привода, необхідний для врахування падіння напруги мережі живлення:

для приводів постійного струму; д{/-максимальне тривале падіння напруги мережі живлення в процесі експлуатації; Іс—коефіцієнт запасу за встановленою потужністю багатодвигунового привода (к = 1 для однодвигунового).

З каталогу вибирається двигун за умовами

Далі будується залежність моменту двигуна від часу за рівнянням механічного руху:

![]()

Ру= ;

' к’тік

![]()

— для приводів змінного струму; к’ =

![]()

![]()

![]()

Для перевірки вибраного двигуна по перевантажувальній спроможності порівнюється максимальний момент двигуна з паспортних даних Мтах з максимальним ломентом, узятим із залежності М(1). Наприклад, Мтах> М5_6(рис 3.7).

Якщо співвідношення не виконується, то двигун не забезпечить необхідне прискорення на ділянці основного розгону.

Для двигуна постійного струму звичайно користуються моментом пропорційним до припустимого струму, що визначається з умов комутації колектора:

^=^Дс„=(2-2,5)Мн.

Для асинхронного двигуна з фазним ротором максимальний момент приймають рівним критичному:

ти2

М = М =(1,8 + 2,2 )М =- ,

кр V , , ) „ 2т0хк

де т — число фаз; хк — опір короткого замикання двигуна.

Для синхронного двигуна:

тІ/Е

=(2-3)Л/-

де Е - ЕРС синхронного двигуна; хс — синхронний опір двигуна.

Асинхронний двигун з короткозамкненим ротором повинен бути перевірений за умовами пуску, для чого порівнюється його пусковий момент Л/п із моментом навантаження Мс0 при со= 0

мп>мс0.

Якщо вибраний двигун відповідає зазначеним умовам, то далі здійснюється його перевірка за нагріванням.

2. ПЕРЕВІРКА ДВИГУНІВ ЗА НАГРІВАННЯМ ПРЯМИМ МЕТОДОМ

Електричний двигун при роботі може нагріватися лише до визначеної, допустимої температури, обумовленої нагрівостійкістю ізоляційних матеріалів. Дотримання установленої виготовлювачем допустимої температури нагрівання забезпечує нормативний термін служби двигуна 15. ..20 років. Перевищення допустимої температури веде до передчасного руйнування ізоляції обмоток і скорочення терміну служби. Так, для ізоляції класу А перевищення температури нагрівання на 8... 10° С скорочує термін служби вдвічі.

У сучасних двигунах застосовуються такі класи ізоляції (табл.3.1).

Таблиця 3.1.

клас ізоляції |

А |

Е |

В |

Р |

Н |

С |

гранично припустима температура,°С |

105 |

120 |

130 |

155 |

180 |

>180 |

Основними класами є В, Р, Н.

Сутність перевірки двигуна з нагрівання полягає в порівнянні допустимої для нього температури з тією, котру він має при роботі. Очевидно, що якщо робоча температура двигуна не перевищує допустиму, то двигун працює в допустимому тепловому режимі і навпаки. Звичайно оцінюється не абсолютна температура, а перегрів чи перевищення температури т, що є різницею темпе- ратур двигуна Ѳд і навколишнього середовища Ѳс:

При виконанні теплових розрахунків приймається стандартна температура навколишнього середовища рівна 40° С.

Двигун буде працювати в припустимому тепловому режимі при виконанні умови:

т

шах доп ’

Де т щах—максимальний нагрів при роботі двигуна; тдоп—допустимий нагрів двигуна, обумовлений класом ізоляції.

Перевірка цієї умови може бути виконана прямим методом, Що передбачає побудову кривої нагрівання 1(1) за цикл роботи двигуна.

У зв’язку з неможливістю проведення точного вивчення теплового режиму роботи звичайно приймають такі припущення:

• двигун розглядається як однорідне тіло, що має нескінченно велику теплопровідність і однакову температуру в усіх своїх точках;

• тепловіддача в зовнішнє середовище пропорційна різниці температур двигуна і навколишнього середовища;

• навколишнє середовище має нескінченно велику теплоємність, тобто в процесі нагрівання двигуна її температура не змінюється;

• теплоємність двигуна і його тепловіддача не залежать від температури двигуна.

Складемо рівняння теплового балансу:

де АР — втрати потужності в двигуні, чи кількість тепла, що виділяється в двигуні за 1с; АРЛ—кількість теплоти, що виділяється в двигуні за час сії; А хйі— кількість теплоти, що віддається в навколишнє середовище; Сск— кількість теплоти, що поглинається двигуном; А — тепловіддача двигуна — кількість теплоти, що віддається двигуном у навколишнє середовище за 1с при різниці

г ’хград"

С—теплоємність двигуна - кількість теплоти, необхідна для підви-

Дж

ревищення температури двигуна.

Теплові процеси двигуна з урахуванням прийнятих припущень описується лінійним диференціальним рівнянням першого порядку. При постійних втратах АР= сопзї його розв’язання має вид:

А Р(1і=Ахсіі+ Сдху

температур двигуна і навколишнього середовища в 1°С, ( );

Дж

щення температури двигуна на 1° С, (с град)* Розділимо обидві ■частини рівняння на Айі:

![]()

![]()

АР

А

стале пе-

—І. -і_

Т=Х (1-е 7н)+Хіюч т

СТѴ 7 Є

фізичне тлумачення сталої часу нагрівання полягає в тому, що це час нагрівання двигуна до сталого перевищення температури при відсутності тепловіддачі в навколишнє середовище.

Рівняння нагрівання може бути використане як при нагріванні, так і при охолодженні.

Кількісно погіршення тепловіддачі характеризується коефіцієнтом погіршення тепловіддачі при нерухомому роторі:

![]()

де А0, А — тепловіддача відповідно при нерухомому двигуні і номінальній швидкості.

Орієнтовні значення коефіцієнта Р0 для двигунів з різною системою охолодження представлені в табл.3.2.

Таблиця 3.2

Виконання двигуна |

Ро |

закритий з незалежною вентиляцією |

1 |

закритий без примусового охолодження |

0,95...0,98 |

закритий самовентильований |

0,45...0,55 |

захищений самовентильований |

0,25—0,35 |

Стала часу охолодження при нерухомому двигуні

Т

Т =—а- ° Ро'

Оскільки Р0<1, то Т0 > Тн, тобто охолодження нерухомого двигуна відбувається повільніше, ніж його нагрівання.

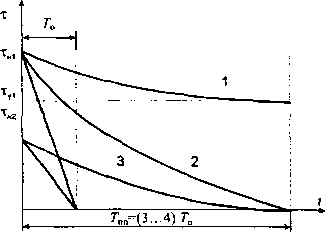

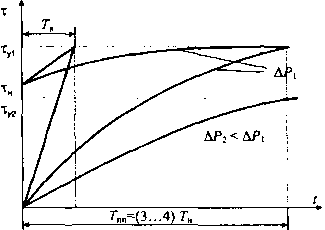

На рис. 3.8а наведені криві нагрівання двигуна для різних тпоч і Е>Р- Великим втратам потужності в двигуні відповідає більше значення сталого перевищення температури. Час перехідного проце- су-Т .

Рис. 3.8

Таким чином, час досягнення перегрівом свого сталого значення залежить від сталої часу нагрівання двигуна. Оскільки теплоємність двигуна пропорційна його об’єму, а тепловіддача — площі, то двигуни більшої потужності, що мають великі габарити, мають і велику сталу часу нагрівання (її величина складає від кількох хвилин до декількох годин).

Охолодження двигуна (рис. 3.86) супроводжується зниженням перегріву з кривою 1 при зменшенні навантаження і за кривими 2 і 3 при відключенні двигуна від мережі.

Порядок перевірки двигуна з нагрівання прямим методом полягає в наступному. За графіком навантаження двигуна визначаються втрати потужності на окремих ділянках циклу, і з їх допомогою знаходяться значення сталого перегріву на кожній ділянці за формулою:

![]()

Далі для ділянок роботи (нагрівання) і паузи (охолодження) визначаються сталі часу нагрівання й охолодження:

0 Л* М Ро’

Потім за рівнянням нагрівання будується крива т(/), при цьому початковим значенням х поч і на кожній наступній ділянці є його кінцеве значення ткін м на попередній ділянці.

З побудованої в такий спосіб кривої перегріву т (^знаходиться його максимальне значення, і перевіряється виконання умови:

т <т .

тах доп

З. ПЕРЕВІРКА ДВИГУНІВ З НАГРІВАННЯ НЕПРЯМИМИ МЕТОДАМИ

3.1. Метод середніх витрат

Прямий метод перевірки двигунів з нагрівання дає найточнішу оцінку нагрівання двигуна, однак має істотний недолік — необхідно знати значення тепловіддачі і теплоємності, що у каталогах і довідниках відсутні. У зв’язку з цим, у більшості випадків перевірка двигунів з нагрівання здійснюється непрямими методами, що не вимагають побудови графіка т(0-

Суть методу полягає у визначенні середніх втрат потужності АР за цикл роботи двигуна і порівнянні їх з номінальними втратами АРИ. При цьому розглядається досить тривалий цикл роботи двигуна, у якому середній перегрів не змінюється. У цьому випадку кількість теплоти Сёт, акумульованої двигуном за цикл, дорівнює нулю, і рівняння теплового балансу приймає вид:

\АРсІі~Ах і ■

і ср Ц’

о г

х _^Рср

ср 0 А‘* А 9

%Араї

де] ~— — середні втрати потужності за цикл.

о и

Відповідно до рівняння середні втрати за цикл визначають середній перегрів двигуна. Аналогічно номінальні втрати потужності в двигуні визначають його припустиме нагрівання:

![]()

Припустиме нагрівання двигуна буде за умови:

ДР <ДР„.

ср Н

У випадку, коли на окремих ділянках циклу навантаження стале, середні втрати визначаються за формулою:

ар

ф X*,

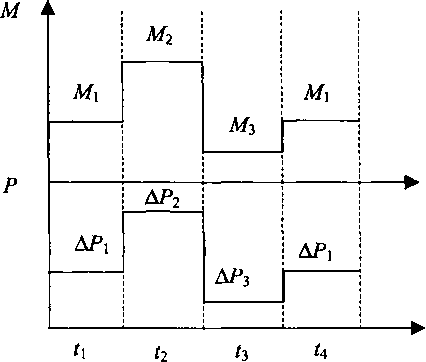

Графік роботи двигуна з циклічним навантаженням зображений нарис. 3.9.

Рис. 3.9

Номінальні втрати потужності двигуна визначаються за паспортними даними:

АР =Р — н н п чн

Метод середніх втрат є найбільш точним і універсальним з непрямих методів. Точність методу тим вище, чим більше стала нагрівання двигуна буде перевищувати значення І найбільш три-

валої ділянки циклу, тобто у випадку виконання нерівності ітах < Тн. При цьому хтах.