- •Введение

- •Глава 1 Ускорители прямого действия

- •Общие принципы действия источников ионов

- •Источники с холодным катодом

- •Высокочастотные ионные источники

- •Искровые ионные источники

- •Дуговые ионные источники

- •Дуоплазматрон

- •Ускорительная трубка

- •Cжатые газы, используемые в ускорителях

- •Каскадные генераторы

- •Генераторы Ван де Графа (электростатические генераторы)

- •Тандем-генераторы

- •Роторные генераторы

- •Глава 2 Циклические Ускорители с постоянным во времени магнитным полем

- •Поворот пучка и ускорение частиц в циклическом ускорителе

- •Принцип действия и конструкция циклотрона

- •Циклотрон с азимутальной вариацией магнитного поля (изохронный циклотрон)

- •Синхроциклотрон (фазотрон)

- •Микротрон

- •Глава 3 Циклические Ускорители с переменным во времени магнитным полем

- •1. Линейные ускорители.

- •2. Циклические ускорители со

- •3. Циклические ускорители с переменным магнитным

- •4. Производство рентгеновского излучения.

Ускорительная трубка

Одной из основных частей ускорителей прямого действия является ускорительная трубка.

Как уже говорилось, пространство, в котором происходит ускорение частиц в машинах этого типа, ограничено изоляционными трубками, к концам которых прикладывается полное напряжение, равное энергии ускоренных частиц. В качестве материала трубок могут быть применены фарфор, стекло и другие подобные материалы. Использовать изолированные трубы, пластмассы, материалы, прессованные на различных смолах, и т. п. нельзя, вследствие того, что из такого рода материалов выделяется много газов. Известны, правда, попытки применить специальные эпоксидные смолы для изготовления трубок. Чаще всего ускорительные трубки изготовляют из фарфора и реже из стекла.

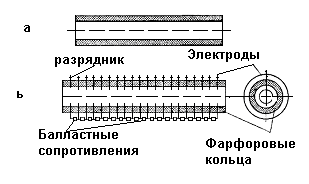

Ускорительную трубку нельзя выполнить в виде простого цилиндра (рис. 17, а), так как в нем невозможно создать равномерное распределение потенциала по длине. Заряженные частицы, проходящие внутри трубы и попадающие на ее внутренние стенки, вызывают появление заряда на них, и потенциал каждой точки трубы оказывается неопределенным. В результате этого пучок не сможет пройти вдоль всей трубки, и она окажется как бы закупоренной для потока частиц. Поэтому необходимо применять специальные устройства, обеспечивающие принудительное и равномерное распределение полного напряжения по длине трубки. Такое распределение осуществляется с помощью схемы, представленной на рис. 17, б.

Рис.17. Схема ускорительной трубки

Трубка выполняется из большого числа фарфоровых колец, между которыми прокладываются металлические шайбы (электроды), внутренний диаметр которых меньше, а наружный больше диаметра колец. Трубка собирается чаще всего путем склейки фарфоровых колец и металлических шайб. Между каждой парой шайб снаружи устанавливаются балластные сопротивления, которые гарантируют принудительное распределение потенциала подлине трубки, а следовательно, одинаковую величину напряженности поля вдоль оси.

Подсчитаем величину балластного сопротивления. Так, например, для трубки, работающей при напряжении 5 млн. в, основной рабочий ток пучка порядка 50 мка. Ток балластного сопротивления должен быть того же порядка, что и ток пучка, т. е. порядка 50…100 мка. При этом величина балластного сопротивления R = U/Iб =5∙106/5∙10-5 = 1011 Ом.

Между каждой парой соседних электродов параллельно с балластными сопротивлениями устанавливаются небольшие шарообразные разрядники, как схематически показано на рис. 17. При пробое трубки вдоль ее оси по наружной поверхности, находящейся в сжатом газе, прежде всего, будут пробиты промежутки между шарами разрядников и поверхность фарфора не повредится.

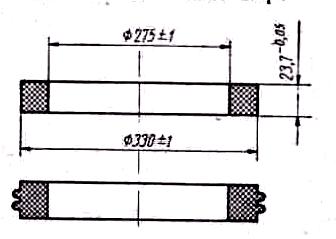

Два варианта фарфорового кольца показаны на рис. 18.

Рис. 18. Изоляционное кольцо ускорительной трубки

Малая толщина кольца (порядка 25 мм) обеспечивает не только нужный шаг металлических шайб-электродов, но и удобна с точки зрения технологии изготовления колец. Нижние и верхние плоскости кольца шлифуются с достаточным жестким допуском по размеру. Размеры по диаметру имеют более свободный допуск и поэтому цилиндрические поверхности не требуют механической обработки. Внизу показан вариант кольца, у которого длина наружной цилиндрической поверхности искусственно увеличена. Однако, как показали исследования, этого можно не делать, так как электрическая прочность трубки обычно определяется ее прочностью внутри вакуумного объема.

Некоторые зарубежные фирмы изготавливают кольца из стекла. Это, бесспорно, целесообразно в том случае, когда элементы трубки не склеивают, а сваривают. При такой технологии трубка получается более прочной и вакуумно-плотной. Однако большинство фирм выполняют трубки в виде клееных фарфоровых или стеклянных систем.

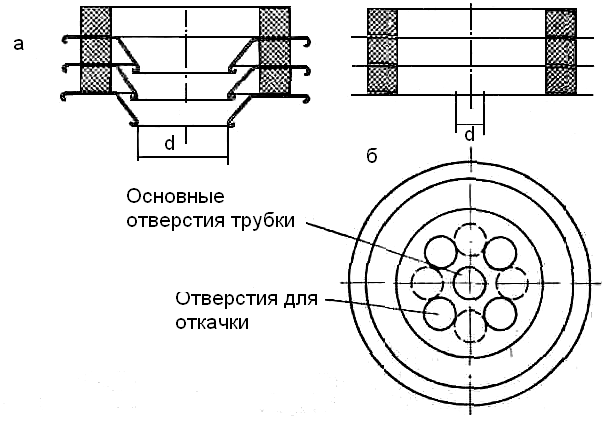

На рис. 19 показаны участки трубок двух конструкций, состоящие из трех фарфоровых колец и трех электродов. В первых конструкциях электроды выполнялись из алюминия и имели чаще всего форму, изображенную на рис. 19, а. В последние годы многие фирмы перешли на нержавеющую сталь, и применяют более простую конструкцию электродов, показанную на рис. 19, б.

Рис. 19. Варианты конструкции электродов ускорительной трубки

Алюминий обладает двумя существенными недостатками: он дает большую вторичную эмиссию электронов, способствует пробою трубки по внутренней ее поверхности и очень чувствителен к разрядам и пробоям, после которых на его полированной поверхности остаются следы и наплывы металла. Нержавеющая сталь в этом смысле предпочтительнее, хотя изготовление электродов из стали сложнее и они дороже. В течение ряда лет все фирмы выпускали трубки с большим внутренним диаметром — порядка 100…200 мм. Этот размер определялся условиями обеспечения откачки газа, натекающего из источника.

В генераторах источник всегда установлен на конце трубки, находящейся под высоким напряжением, а насос — на ее противоположном заземленном конце. Поэтому весь газ, попадающий из разрядной камеры источника в трубку, должен пройти через всю трубку. Расчеты показывают, что для этого необходимо иметь отверстие с диаметром порядка указанной выше величины. С другой стороны, электрод должен защитить пучок от электрических полей зарядов, неизбежно появляющихся на внутренней поверхности фарфора. При большом диаметре эта защита осуществлялась с помощью электродов сложной конической формы. Практика показала, что трубки указанного диаметра имеют сравнительно небольшую электрическую прочность — примерно 1 млн. в/м длины, т. е. 10 кв/см. Известно, что фарфор обладает значительно большей поверхностной электрической прочностью в вакууме. Поэтому пробой трубки при повышении электрического напряжения выше номинального происходит внутри нее, в вакуумном объеме вдоль электродов.

Было показано, что при уменьшении диаметра внутреннего отверстия с 100…200 до 25…50 мм удается резко повысить электрическую прочность трубки, доведя ее до 2 млн. в/м, т.е. получить напряженность поля до 20 кв/см. При таких малых отверстиях уже нет необходимости применять конические электроды, так как здесь пучок хорошо экранирован от электрических полей зарядов, появляющихся на внутренней поверхности фарфора. Форма электрода становится простой и технологичной. Откачка такой трубки осуществляется главным образом через вспомогательные отверстия в электродах (см. рис. 19, б). При сборке трубки электроды поворачиваются относительно друг друга на некоторый угол, что предупреждает появление длинных сквозных отверстий вдоль всей трубки. Такие лабиринты не намного уменьшают скорость откачки системы, но полностью предотвращают возможность прямого ускорения электронов в сквозных отверстиях большой длины.

Уменьшение диаметра отверстия ускорительной трубки приводит, по-видимому, к ухудшению условий ускорения вторичных частиц и последующего развития пробоя. Повышению прочности трубки с рабочим отверстием малого диаметра, возможно, способствует и то, что электроны не могут ускоряться вдоль значительной длины трубки так же хорошо, как это происходит в трубках большого диаметра.

В слабом магнитном поле протоны практически не отклоняются от своей прямолинейной траектории, в то время как электроны существенно отклоняются. При диаметре отверстия трубки 100…200 мм радиальное отклонение на 40 мм не мешает электрону пройти даже всю длину трубки и получить полную энергию, соответствующую напряжению ускорителя. При диаметре трубки, принятом в последних конструкциях, — 15…20 мм — электроны могут пройти сравнительно небольшой путь.

На рис. 20 схематически показаны траектории электрона и протона в указанных выше условиях.

Рис. 20. Траектории протона и электрона внутри трубки при слабом поперечном магнитном поле

Это предположение не подтверждено опытом. Наоборот, наблюдалось, что при довольно сильно намагниченных электродах прочность трубки не увеличивалась. Однако высказанные выше соображения о различном поведении протонов и электронов в слабых магнитных полях внутри трубки должны учитываться при попытках изучить механизм пробоя трубок.

Уменьшение центрального отверстия ускорительной трубки целесообразно и по другим соображениям. Электрическое поле вблизи электродов искажено. Это искажение связано с тем, что толщина электродов сравнима с их шагом по длине трубки; оно отсутствовало бы при бесконечно тонких электродах. Искажение электрического поля заметно на расстоянии до нескольких миллиметров от краев электродов. При большом диаметре отверстия, принятом в старых конструкциях, основная часть рабочего пространства имеет равномерное электрическое поле. Пучок частиц, диаметр сечения которого составляет несколько миллиметров, проходит вдали от краев электродов и ускоряется практически равномерным полем. При уменьшении отверстия до 15…50 мм искажение электрического поля охватывает рабочую область трубки и значительная часть пучка, особенно его периферические частицы, движется в электрическом поле, в котором существенной частью является переменная радиальная составляющая. Следует полагать, что это обстоятельство положительно сказывается как на прочности трубки, так и на формировании пучка.

Искажение электрического поля вблизи кромки электродов оказывает фокусирующее действие на частицы, проходящие вблизи электродов. Дело в том, что радиальная составляющая электрического поля резко возрастает по мере удаления частицы от оси трубки и приближения ее к электродам. Получив значительную составляющую скорости, частица попадает в очень сильное фокусирующее поле, которое замедляет радиальную скорость частицы и дает ей фокусирующую составляющую скорости. Этот принцип фокусировки характерен тем, что дефокусирующая сила направляет частицу в зону очень большой фокусирующей силы, а фокусирующая сила в свою очередь направляет частицу в зону слабой дефокусирующей силы. В результате такой комбинации суммарный эффект получается фокусирующим и пучок частиц сжимается к оси трубки, приобретая нужные размеры сечения. Естественно, что для такого эффекта необходимы соответствующие соотношения параметров, вполне определенная «жесткость системы», т. е. обеспечение закона сильного возрастания фокусирующей и дефокусирующей сил с увеличением радиуса, и другие условия. Здесь высказаны лишь некоторые соображения, связанные с эффектом увеличения прочности трубки при уменьшении рабочего отверстия. Они носят качественный характер и не претендуют на точность и строгость.

Вакуумная область ускорителей трубок является самым электрически непрочным элементом ускорителя. Электрическая прочность УТ сильно зависит от обратного тока электронов, которые выбиваются ускоренными заряженными частицами из электродов трубки. В свою очередь обратный ток электронов зависит от:

степени фокусировки ионного пучка,

выхода фотоэлектронов из материала ускоряющих электродов.

Увеличение электрической прочности (ЭП) достигается предварительной обработкой благородными газами: гелием, аргоном, неоном, криптоном (рис.21).

Рис. 21. Зависимость электрической прочности УТ от вида газа

ЭП УТ также зависит от степени обработки ускоряющих электродов. Кроме того, склейка фарфоровых изоляторов с ускоряющими электродами уменьшает ЭП УТ. Для увеличения ЭП УТ применяют снятие фасок на фарфоровых изоляторах.

Следует также отметить, что электрическая прочность трубок и других деталей ускорителей, находящихся под высоким напряжением, не сразу после включения машины достигает номинального значения. Работе при полной энергии предшествует период тренировки машины, продолжающейся 8…12 часов. Во время тренировки напряжение медленно поднимается по мере того, как внутри машины прекращаются пробои газовых и вакуумных промежутков.