- •Транспортные средства и аппараты тепловой обработки

- •Технология сухих животных кормов, кормового и технического жиров

- •3. Переработка сырья на линии к7-фке.

- •Обработка шквары и муки

- •Требования к качеству готовой продукции, нормы сбора и выхода.

- •Качественные показатели муки животного происхождения

- •Упаковка, маркировка.

- •Нормы сбора выхода

- •Среднегодовые нормы сбора непищевых отходов при переработке скота

- •0,35 % К массе мяса на костях

- •Временные нормы сбора отходов при переработке перо-пухового сырья и яиц

- •Среднегодовые нормы выхода кормовой муки с учетом вида сырья

- •Нормы выхода кормовой муки при переработке кости и костного остатка на линиях я8-флк и в6-фка

- •Обработка жиров

- •Технический и кормовой жир.

- •Качественные показатели кормовых и технических жиров

- •Переработка содержимого преджелудков крупного рогатого скота.

- •Перечень рекомендуемых типовых индивидуальных заданий

- •Вопросы для допуска к лабораторной работе

- •1. Общая технологическая схема производства кормовой муки.

3. Переработка сырья на линии к7-фке.

Линия К7 – ФКЕ разработана для производства мясокостной муки, кормового или технического жира из смеси мясокостного сырья и кости. Желудки и кишечник предварительно освобождают от содержимого. Кровь и шлям предварительно коагулируют острым паром в емкость в течении 15 – 20 минут и добавляют в количестве 15 % к сырью направляемому на переработку.

Режимы переработки осуществляется следующим образом: смесь сырья направляют в силовой измельчитель, где сырье измельчается на частицы размером 50 мм. Измельченное сырье элеватором подается в обезвоживатель шнекового типа (разварка, стерилизация и частичное обезвоживание в обезвоживателе шнекового типа 20 минут при температуре 118 – 122 0С, температура сваренного продукта 900С). В процессе варки происходит выделение и непрерывный отвод из обезвоживателя жира и бульона. Бульон и жир самотеком поступает в жироуловитель через сетку отверстиями, диаметром не более 3 мм. В результате варки в обезвоживателе получают 3% жира, до 20 % бульона от массы сырья. Потери протеина составляют до 0.6% от массы сырья.

Вареный продукт из обезвоживателя самотеком поступает в дробилку, где измельчается через решетку с отверстиями, диаметром 25 мм. Из дробилки вареный продукт поступает в трех секционную шнековую сушилку, в сушилке (сушка в сушильном агрегате 40 минут при температуре 100 0С, давление 0.35 – 0.4 МПа, до остаточного содержания влаги 9 – 10%); После сушки шквара подается в охладитель шнекового типа (охлаждение шквары в шнековом аппарате 12 минут до 18 0С).

По такой схеме составление рецептуры производится при загрузке сырья постоянно.

4. Обработка крови в вакуумных котлах происходит в две фазы:

1-я фаза – разварка, стерилизация необходима для специальной обработки добавляемой по рецептуре кости;

2-я фаза – сушка при температуре 72 – 80 0С в условиях вакуума (53 – 68 кПа).

Мокрый способ тепловая обработка сырья осуществляется в контакте острым паром или водой. При таком способе обеззараживание сырья происходит более эффективно. После тепловой обработки мокрым способом получают жир, шквару и бульон. С бульоном теряются белковые вещества и часть жира, находящегося в эмульгированном состоянии.

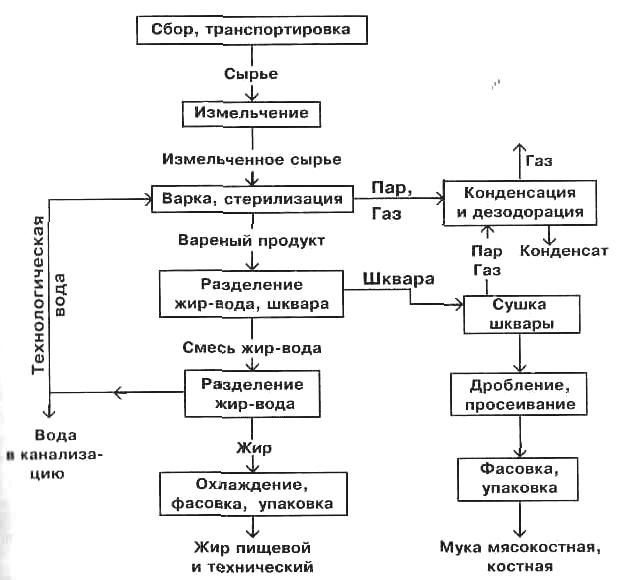

Рис. 2. Схема технологии переработки жиросодержащего сырья

(мягкого и твердого) мокрым способом

Тепловую обработку мокрым способом, рис, 2 на аппаратах периодического действия и линиях непрерывного действия можно выполнить по разным технологическим схемам:

1. Переработка жиросодержащего и жирового сырья с костью с обезжириванием водой или бульоном. Режимы переработки следующие: разварка, стерилизация в котле; обезжиривание горячей водой с температурой 80 – 90 0С, слив жира и бульона; сушка шквары 3 – 3.5 часа.

Данную технологическую схему применяют при отсутствии на предприятии оборудования для обезжиривания шквары. Целесообразно заливать вместо воды бульон, полученный от предыдущей варки. Жиросодержащее и жировое сырье рекомендуется обрабатывать отдельно.

2. Переработка жирового и жиросодержащего сырья, предварительно обезжиренного в автоклавах, диффузорах или использованием машины АВЖ. По данной технологической схеме сортировку сырья по содержанию жира не производят. Операции разварки, стерилизации и обезжиривание осуществляют в автоклавах, диффузорах или на машине АВЖ, далее сырье загружают в вакуумный горизонтальный котел, в течение 30 минут стерилизуют, и сушат в условиях вакуума 3 – 3.5 часа.

3. Переработка технического сырья в вакуумных котлах с промежуточным обезжириванием на центрифуге. Используют вакуум горизонтальные котлы, которые делят на две группы.

В котлах 1-ой группы выполняется разварка, стерилизация и частичное обезвоживание шквары до остаточной влажности 30 – 40 %. Количество мякотного сырья согласно рецептуре составляет 75 %, а кости 25 %. Шквара после разварки и стерилизации острым паром, представляет собой полужидкую массу. Полужидкую массу (шквару) при помощи лопастной мешалки котла выгружают и шнеком подают в бункер – накопитель, расположенный над центрифугой ФПН – 1001У – 3.

Влажную шквару из бункера - накопителя загружают в центрифугу при частоте вращения ротора 252 об/мин (4.2 с-1). После загрузки влажной шквары частоту вращения ротора увеличивают до, рабочей 1446 об/мин (24.1 с-1). В процессе центрифугирования жир непрерывно отводиться из центрефуги через фильтрующую ткань. Полученный жир по лотку собирается в приемник, а из него насосом перекачивается в отстойник и на очистку в сепаратор

По окончании центрифугирования шквары ротор останавливается, и автоматически переключается на обратное вращение (реверсирование) с частотой вращения 102 об/мин (1.7 с-1). Шквара из центрифуги выгружается через нижнее отверстие с помощью механизма среза ножевого типа, управляемого вручную.

Обезжиренная шквара из центрифуги направляется на сушку в вакуум горизонтальный котел 2-ой очереди. Сушку в котле производят в условиях вакуума.

Готовую шквару из вакуум горизонтального котла подают шнековым транспортером в дозатор – нормализатор. Дозатор - нормализатор предназначен для отстаивания шквары и составления однородных партий готовой мясокостной муки по содержанию влаги, белка, жира и золы. Из дозатора – нормализатора охлажденная шквара, проходя через электромагнитный сепаратор, очищается от металломагнитных примесей и подается на дробление и просеивание.

Влажную обезжиренную на центрифуге ФПН – 1001У – 3 шквару можно сушить не только в вакуумных горизонтальных котлах, но и в сушильных агрегатах шнекового типа.

Преимуществом данной технологической схемы является:

- получение высококачественного кормового жира, так как процесс обезжиривания осуществляется до окончательной сушки шквары, в результате чего исключается потемнение его цвета, вызываемое подгоранием.

- обеспечивается достаточно высокая степень извлечения жира: остаточное его содержание в сухой шкваре составляет 8 – 12 %.

Переработка кератин содержащего сырья.

Рога, перо-подкрылок, щетину и волос относят кератин содержащему сырью, а белок кератин не расщепляется ферментами желудочно-кишечного тракта животных, то сырье можно использовать в качестве белковой добавки только после предварительного гидролиза.

Целью гидролиза является разрушение компактной структуры молекулы белка кератина до получения полипептидов, пептидов и отдельных аминокислот.

Наиболее простым является высокотемпературный водный гидролиз кератин содержащего сырья. Копыта моются горячей водой, измельчаются, подаются в вакуумный котел. Процесс термической обработки предусматривает гидролиз при температуре 138 - 143 0С и сушку. Полученную гидротермическим методом муку используют на кормовые цели в количестве до 7 % от общей массы мясокостной муки.

При производстве муки из малоценного пера и отходов фабрик перо-пуховых изделий в котел наряду с пером добавляют 2 – 3.5 части воды. В процессе гидролиза и сушки перо-пуховое сырье превращается в мягкую кашеобразную массу серого или светло-коричневого цвета, легко растираемую пальцами. Высушенную массу, содержащую 9 – 10 % массовой доли влаги, выгружают в отцеживатель для отделения жира и выдерживают в течение 6 – 8 часов до температуры 18 – 20 0С, после чего дробят, пересеивают, удаляют металломагнитные примеси.

Кислотный гидролиз применяют для получения аминокислот.

Аминокислоты необходимы для повышения биологической ценности белковых кормов. Гидролиз проводят при температуре 115 - 120 0С в присутствии 28 % соляной кислоты в течение 4 – 6 часов. Полученный гидролизат очищают, упаривают и выделяют из гидролизата аминокислоты.

Щелочной гидролиз кератин содержащего сырья осуществляют щелочами, для изготовления кератинового клея связующего материала для литейных форм, органоминеральных удобрений, пеногасителя.

Щелочной гидролиз кератин содержащего сырья с последующей нейтрализацией фосфорной кислотой позволяет изготавливать из полученного гидролизата, стабилизированной пищевой крови, пищевого костного жира и сахара - заменитель цельного молока.

Гидролиз кератин содержащего сырья в присутствии мочевины позволяет получить кормовой белковый концентрат.

Гидролизат кератин содержащего сырья, полученный ферментативным методом, можно использовать для замены 15 % мясокостной муки.

Для производства сухих животных кормов, кормового и технического жиров используют непрерывно – действующие линии и механизированные установки: линии К7 – ФКЕ; В2 – ФЖЛ; Я8 – ФЛК; В6 – ФКА, комплекс оборудования Я5 – ФПБ.