- •1 Выбор тормозной системы вагонов

- •1.1 Определение потребной тормозной силы по заданнойдлине тормозного пути.

- •Среднее значение удельной тормозной силы по расчетной длине пути:

- •Выводы:

- •2 Расчет пневматической части тормозной системы вагона

- •2.1 Выбор принципиальной схемы пневматической части тормозной системы вагона

- •2.2 Выбор типа воздухораспределителя

- •2.3 Определение диаметра тормозного цилиндра

- •2.4 Выбор передаточного числа тормозной рычажной передачи тормоза

- •Для пневматической части автотормоза четырехосной цистерны принимаем тц №188б.

- •2.5 Выбор объема запасного резервуара

- •3 Расчет и проектирование механической части тормозной системы вагона

- •3.1 Выбор принципиальной схемы механической части тормозной системы вагона

- •3.2 Качественные характеристики механической части тормозной системы вагона

- •3.3 Определение передаточного числа рычажной передачи по заданной величине нажатия тормозных колодок

- •3.4 Вывод формулы геометрического передаточного числа рычажной передачи тормоза

- •3.5 Определение плеч рычагов и длин тяг рычажной передачи

- •3 .5.1 Выбор длин плеч вертикальных рычагов трп.

- •3.5.2 Определение длин плеч горизонтальных рычагов тц

- •Из решения системы получаем:

- •Из решения системы получаем:

- •3.5.3 Определение длины тяг и затяжек рычагов

- •3.6 Выбор поперечных сечений элементов трп вагона

- •3.6.1 Определение усилий, действующих на элементы трп.

- •3.6.2 Расчет на прочность рычага тц.

- •3.6.3 Расчет на прочность по допускаемым напряжениям затяжки горизонтальных рычагов.

- •3.6.4Определение деформаций элементов трп при торможении вагона

- •3.7Определение величины выхода штока поршня тц при торможении вагона

- •3.7.1 Расчет свободного хода штока поршня тормозного цилиндра при торможении вагона

- •3.7.2 Расчет дополнительного хода штока тц при торможении вагона.

- •4 Проверка обеспеченности вагона тормозными средствами.

- •4.1 Оценка обеспеченности четырёхосной цистерны тормозами по коэффициенту расчётного тормозного нажатия при отсутствии грузового авторежима.

- •4.2Оценка обеспеченности четырёхосной цистерны тормозами по коэффициенту расчётного тормозного нажатия при наличии грузового авторежима.

- •4.3 Проверка максимальной силы нажатия тормозных колодок на отсутствие юза колёсных пар.

- •5 Обоснование эффективности разработанной и спроектированной тормозной системы вагона.

- •5.1. Вычисление полного тормозного пути на участке с заданным руководящим уклоном и начальной скоростью торможения.

- •5.2 Определение величины замедления и времени полного торможения.

- •5.3 Расчёт температуры нагрева элементов трущихся пар.

- •6 Определение технического содержания и приемки тормозного оборудования вагона.

- •6.1 Проверка правильности установки на вагоне арж и привода регулятора трп.

- •6.2 Выполнение полного и сокращённого опробования автотормозов.

- •6.3 Проведение смены изношенных тормозных колодок.

- •6.4 Регулировка трп тормоза вагона при смене колодок и вынужденной подкатке других колёсных пар.

- •6.5 Подготовка тормозной системы вагона при вынужденной замене композиционных колодок чугунными.

- •6.6 Проверка правильности включения режимов вр.

- •6.7 Приемка тормоза вагона после капитального ремонта.

- •6.7.1. Общие требования.

- •6.7.2 Проверка плотности воздухопровода.

- •6.7.3. Проверка действия пневматического тормоза.

- •6.8. Проверка обеспеченности поезда тормозными средствами и правильности включения режимов вр.

3 Расчет и проектирование механической части тормозной системы вагона

3.1 Выбор принципиальной схемы механической части тормозной системы вагона

Выбор схемы тормозной рычажной передачи (ТРП) определяется типом подвижного состава и конструкцией ходовых частей. При этом ТРП конструируют с учетом реализации требуемого нажатия тормозных колодок и допускаемого удельного давления колодок на колесо.

Все основные типы грузовых, рефрижераторных и пассажирских вагонов оборудованы симметричной ТРП, состоящей из двух кинематических цепей, головной и тыловой, размещенных снизу на раме кузова и тележках вагона. Эти кинематические цепи передачи тормоза подключены к ТЦ, расположены на раме кузова и средней части вагона. Объединяющим их элементом является затяжка горизонтальных рычагов ТЦ.

3.2 Качественные характеристики механической части тормозной системы вагона

Несмотря на специфические особенности, каждая механическая часть тормозной системы обладает определенными качественными признаками, к которым относятся:

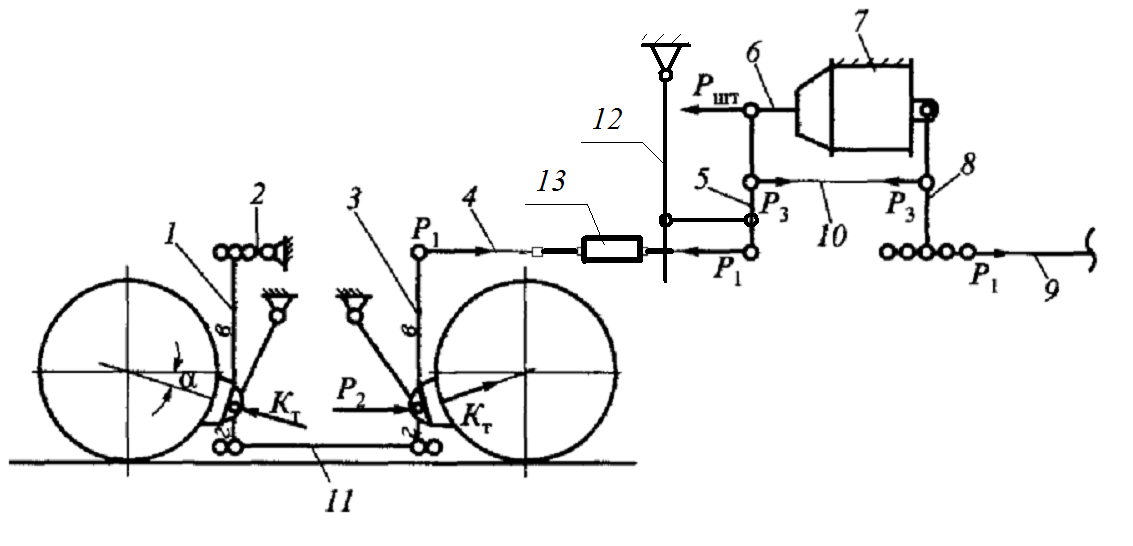

Рис. 3.1 Схема рычажной передачи тормоза грузового вагона.

1,3 – вертикальные рычаги тележки; 2 – серьга; 4,9 – тяга; 5,8 – головной и тыловой горизонтальные рычаги; 6 – шток ТЦ; 7 – тормозной цилиндр; 10 – затяжка горизонтальных рычагов; 11 – затяжка вертикальных рычагов, 12 - рычаг привода авторегулятора, 13 - авторегулятор.

Передаточное число выбирают в пределах 6-12 с учетом возможности обеспечения нормативных зазоров 5-10 мм между колодкой и колесом в отпущенном состоянии тормоза и обычно допускаемых величинах выхода штока поршня ТЦ 0,075-0,15 м.

Отношение суммы фактических сил нажатия ΣКД тормозных колонок к расчетному нажатию без учета потерь ΣКТ, называется КПД рычажной передачи.

Величина выхода штока ТЦ является функцией многих параметров:

LШТ=f (ΔС, ΔТК, ΔP, ΔУ, n),

где: ΔС–зазор между колесом и колодкой;

ΔТК– величина износа тормозных колодок и колеса;

ΔР–Величина сжатия при ПСТ и ЭТ возвратной пружины АРТРП;

ΔУ– упругие деформации элементов ТРП;

п –передаточное число ТРП.

Для цистерны с композиционнымиколодками LШТ =0,1 м.

3.3 Определение передаточного числа рычажной передачи по заданной величине нажатия тормозных колодок

Имея выбранный диаметр ТЦ dможно при проектировании ТРП определить ориентировочную величину ее передаточного числа n. Это необходимо выполнить для последующего расчета размеров элементов ТРП.

,

,

где ΣКn– суммарное проектное нажатие тормозных колодок, подключенных к ТЦ;

ηТРП–КПД ТРП, в типовых расчетах тормоза рекомендуется принимать ηТРП, для тормозной рычажной передачи с одним TЦ цистерны, равным 0,95.

Усилие на штоке поршня ТЦ определяют по зависимости:

где: РШТ–усилие по штоку ТЦ, Н;

РТЦ– расчетное давление воздуха в ТЦ, для цистерны скомпозиционными колодкамиРТЦ = 0,3МПа.

ηТЦ–КПД ТЦ;ηТЦ =0,98.

РПР– усилие отпускной пружины ТЦ, Н;

РР–усилие возвратной пружины авторегулятора;

dТЦ–диаметр TЦ, мм (принимаем равным 356 мм)

Усилие отпускной пружины ТЦ:

РПР=РО+ЖЦ·LШ,где:

РО– усилие предварительного сжатия отпускной пружины ТЦ, 1590 Н.

ЖЦ–жесткость отпускной пружины,ЖЦ= 65,7 Н/см;

LШ– величина выхода штока TЦ, см.

Для композиционных колодокLШ=10 см, для чугунных 12,5 см,

РПР(к)= 1590 + 65,7·10 = 2247 Н

РПР(ч)= 1590 + 65,7·12,5 = 2411 Н

Усилие возвратной пружины авторегулятора РП, приведённое к штоку ТЦ:

где: РОР–усилие предварительного сжатия возвратной пружины, Н;

РОР=1690 Н;

Lр– величина сжатия возвратной пружины Lр= 1,5см;

nр – передаточное числоавторегулятора nр=0,65 (0.51 для чугунных).

ЖР–жесткость возвратной пружины авторегулятора, ЖР= 231 Н/см

- для композиционных колодок на среднем режиме ВР (КД=КП=15кН):

- для чугунных колодок на груженом режиме ВР (КД=38кН):