I введение

60% сырой стали приходится от общего объема мирового производства, кислородно-конвертерный способ производства стали, является доминирующей технологией металлургического производства. В США этот показатель составляет 54% и постепенно снижается, связано это прежде всего с появлением на листопрокатных заводах электродуговой печи (ЭДП) «Гринфилд». Тем не менее, в других странах его использования возрастает.

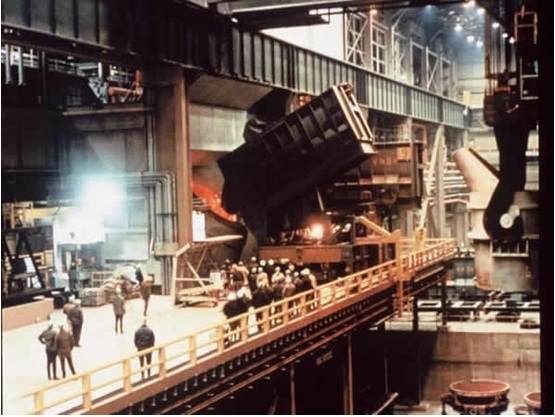

Рисунок 1 – Загрузка металлического лома в кислородный конвертер на сталеплавильном заводе. Справа показан ковш с жидким чугуном.

Существует несколько способов подачи кислорода в конвертер: продувка ванны кислородом сверху, донное дутье и комбинация этих двух способов. Рассмотрим только способ продувки ванны, жидкого металла, кислородом сверху.

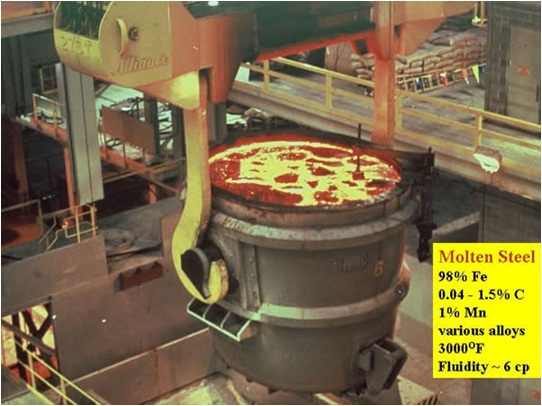

Кислородно-конвертерный способ выплавки стали отличается от электросталеплавильного меньшими затратами на энергию. Основным сырьем кислородного-конвертера являются 70-80% жидкого чугуна из доменных печей и стального лома. Которое загружают в конвертер. После производится продувка конвертера чистым кислородом (> 99,5%) под высоким давлением. Кислород окисляет углерод и кремний, содержащиеся в расплавленном металле с выделением большого количества тепла, которое расплавляет металлический лом. Это приводит к меньшим энергетическим затратам при окисления железа, марганца и фосфора. Выделенное тепло передается обратно в ванну при выходе из конвертера угарного газа. Продукт кислородно- конверторной выплавки стали, является расплавленная сталь с заданными химическим свойствами при температуре 2900 ° F-3000 ° F. Далее сталь может подвергаться вторичной переработке или быть направлена непосредственно на машину непрерывного литья заготовок (МНЛЗ), где она затвердевает в форме: блюма, заготовки, или плиты. Основой является оксид магния (MgO), который при контакте с расплавом образует основные шлаки. Эти шлаки, необходимы для удаления фосфора и серы из расплава.

Около 250 тонн, за один раз, составляют размеры выплавки стали в США, около 40 минут, из которых 50% -"продувка". Этот показатель производства составил совместимость процесса с непрерывной разливки слябов, которые, в свою очередь, оказали огромное положительное воздействие на доходы, от продажи сырой стали до готовой продукции, с переработкой плоского качества проката.

II основные функции

Кислородно-конвертерный процесс заменил мартеновское производство стали. Процесс предшествовал непрерывной разливке. В результате, размеры ковша не изменились в отремонтированном мартеновском цехе, были построены новые разливочные отделения. Шесть этажей здания необходимы для размещения кислородного-конвертера, для размещения длинных фурм подающих кислород, которые поднимаются и опускаются из кислородно-конвертера. Кислородно-конвертерный процесс выплавки стали увеличивает производительность труда, во много раз, как правило, только два кислородных конвертера должны были заменить десятки мартеновских печей.

Некоторые свойства типичного 250 тонного конвертерного конвертера в США: 34 футов высотой, внешним диаметром 26 футов, футеровка толщиной 3 фута, и рабочим объемом 8000 кубических футов. Аппарат управления обычно располагается между сосудами. В отличие от мартеновской печи, работа конвертера ведется практически "в темную", используя экраны, чтобы определить наклон конвертера, дополнения, высоту фурмы, кислорода поток и т.д.

Как только, известна температура и химический анализ жидкого чугуна находящегося в доменной печи, компьютерная модель определит оптимальные пропорции металлического лома и чугуна, поток дополнений, высоту фурмы и время кислородного дутья

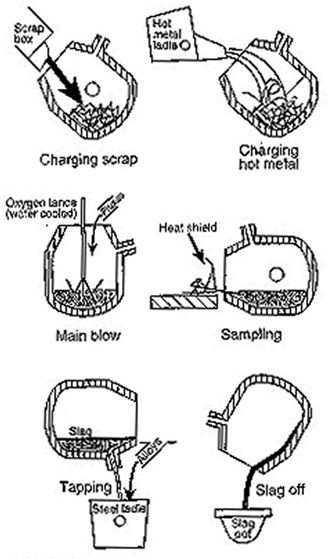

Рисунок 2 – Конвертер в рабочем положении. (Ссылка:. Создание, формирование и обработка стали, 11 издание, стали и переработки Объем МАПМ стали Фонд, 1998, Питтсбург-PA)

Выплавка начинается, когда конвертер наклонен под углом 45 градусов к загрузочному пролету, для осуществления завалка металолома (от 25 до 30% веса расплава), через цилиндрическую горловину конвертера. Сразу же на металлический лом, из ковша сливают расплавленный чугун. Дым и киш (чешуйки графита из углерода, насыщенного расплава металла) вылетают из горловины конвертера и собираются системой контроля загрязнения окружающей среды. Загрузка занимает пару минут. После этого конвертер поворачивают обратно в вертикальное положение, после из приемных бункеров происходит подача извести и доломита в то время как фурма, опускается на несколько футов над дном конвертера. Фурмы с водяным охлаждением, с несколькими отверстиями и медным наконечником. Через фурму, подается 99,5% чистого кислорода, происходит продувка ванны расплава. Если чистого кислорода меньше, то уровень азота становится неприемлемым.

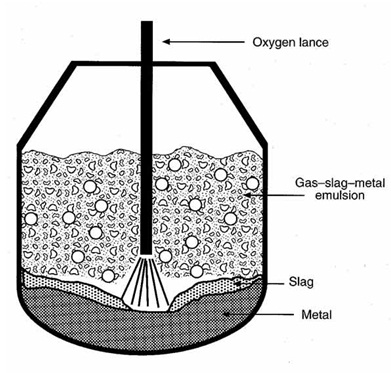

Как начинается дутье, слышен пронзительный звук. Это скорее будет глухой звук, т.к. кремний окисляется, образуя оксид кремния, SiO2, который реагирует с основными потоками в форме загазованных расплавленный шлаков, которые обволакивают фурму. Газ в первую очередь - угарный газ (CO), из углерода в чугуне. Скорость выделения газа во много раз превышает объем конвертера и часто можно увидеть, как шлака переливается через край конвертера, особенно если шлак слишком вязкий. Дутье продолжается в течение определенного времени на основе металлической загрузке и спецификации расплава. Это, как правило, от 15 до 20 минут, фурмы, как правило, запрограммированы, чтобы перейти к разной высоте во время продувки. Кислородные фурмы поднимают так, чтобы конвертер мог быть отклонен к загрузочному отделению для отбора проб металла и температурных испытаний. Статические модели загрузки не обеспечивают последовательный динамический диапазон по указанным параметрам углерода и температуры, так как анализ расплава точно не известны. Ниже 0,2% C, происходит в разной степени, сильно экзотермическое окисление железа, а также обезуглероживание. "Капля" в пламени горловины конвертера - сигнал низкого содержания углерода, но динамический диапазон температур может отличаться на + / - 100 ° F.

Рисунок 3 – Разрез конвертера во время кислородного дутья.(Ссылка:. Создание, формирование и обработка стали, 11 издание, стали и переработки Объем МАПМ стали Фонд, 1998, Питтсбург-P.A.)

В прошлом это означало задержки повторной продувки или добавления охлаждающих жидкостей. Сегодня, больший опыт эксплуатации, лучшие компьютерные модели, большее внимание на качество металлических вводных и наличие ковш печей, которые регулируют температуру и делают динамический диапазон управления более последовательными. В некоторых цехах, под фурмой обеспечивают проверку, около двух минут, температуры и углерода, до запланированного окончания удара. Эта информация "в процессе" корректировки, позволяет в течение последних двух минут, улучшить показатели производительности. Однако, работа под фурмой является дорогостоящей и из-за сбоев в работе датчиков не всегда выходит получить необходимые данные.

После того, как расплав стали готов, под конвертер подъезжает сталевоз с разогретым ковшом, после чего конвертер наклоняется в сторону спускного отверстия, расположенного в верхней «конусной» части конвертера, и сталь начинает сливаться. Спускное отверстие, как правило, подключено к системам, которые предотвращают попадание шлака в ковш. Расплавленная сталь сразу начинает сливаться. Чтобы свести к минимуму попадание шлака в ковш в конце сливания расплава, были разработаны «поплавки», отделяющие металл и шлак. Они работают в сочетании со зрением, которое остается доминирующим устройством управления. Шлака в ковше приводит к попаданию фосфора, замедлению десульфурации и образованию "грязной стали". В ковш вводятся различные добавки, позволяющие уменьшить уровень оксида железа в шлаке, но фосфор остается.

Рисунок 4 – Ковш с расплавленной сталью

После сливания стали в ковш, конвертер наклоняют вверх дном и выпускают оставшийся шлак в "шлаковую чашу", затем конвертер возвращается в вертикальное положение. Во многих цехах остаточный шлак продувается азотом, чтобы облицевать стены цеха. Этот процесс известен как "разбрызгивания шлака". Ближе к концу выплавки, может быть необходима замена огнеупорных материалов в местах износа. Как только машина для замены футеровки завершит конвертер готов к следующей выплавке стали.