- •1.Основы менеджмента, история менеджмента

- •Организация как объект управления: процесс создания, направления совершенствования.

- •2.Система менеджмента: понятие, субъект управления, объект управления, условия их эффективного взаимодействия.

- •3.Организация и руководство: этапы планирования, контроль, координация (уточнение целей, организации работ и распределение ресурсов).

- •4.Эффективное достижение целей управления организацией.

- •5.Эволюция управленческой мысли. Этапы развития, научные подходы и школы менеджмента.

- •2.Экономическая теория

- •7.Типы и модели экономических систем: рыночная экономика свободной конкуренции, современная рыночная экономика, традиционная система.

- •8.Основные макроэкономические показатели, их назначение, способы вычисления.

- •9.Инфляция (и): причины, типы, последствия. Регулирование инфляции.

- •10.Рынок: сущность, структура, функции, условия возникновения.

- •3.Маркетинг

- •11.Маркетинг как концепция рыночного поведения, основные понятия. Цели, задачи, функция и виды маркетинга.

- •12.Маркетинговые исследования (ми): сущность и этапы. Выявление проблем и формулирование целей ми.

- •13.Понятие товара, его уровни и элементы окружения. Жизненный цикл товара и его этапы.

- •14.Концепции маркетинга: сбытовая, чистого маркетинга, социально-этическая, совершенствование производства, совершенствование товара.

- •15.Ценообразование в маркетинге: сущность, этапы, методика.

- •4.Теория организации

- •16.Организация как система. Понятия «организация», «организационные отношения». Влияние организационных отношений на деятельность организации.

- •17.Специфические законы социальной организации.

- •18.Классификация законов организации. Закон синергии и его роль в организации.

- •19.Контроль в системе функций управления в организации.

- •20.Проектирование организационных систем.

- •5.Мировая экономика

- •21.Международное регулирование внешней торговли.

- •22.Международное движение капитала как форма международных экономических отношений.

- •23.Международная трудовая миграция, современные тенденции её развития.

- •24.Сущность и формы международной экономической интеграции.

- •25.Международный рынок услуг: структура и основные направления.

- •6.Финансы и кредит

- •26.Банковская система России.

- •27.Бюджетная система рф.

- •28.Кредит: понятие, функции, виды.

- •29.Деньги. Денежное обращение в рф.

- •30. Рынок ценных бумаг в рф.

- •7. Финансы и кредит

- •31. Показатели вариации и вариационно-дисперсионный анализ.

- •Корреляционно-регрессионный анализ.

- •33. Анализ рядов динамики.

- •34. Бух. Учет: принципы, функции, задачи.

- •35.Баланс: понятие, значение. 4 типа хозяйственных операций, влияющих на баланс.

- •8.Организационное поведение

- •36. Стадии и методы управления социализацией индивида в организации.

- •37. Групповые роли: функциональная и «роль в группе». Характеристика ролей в группе (по м.Белбину).

- •38. Мультинац-я компания. Факторы, влияющие на организационную культуру мультинационал-ой компании.

- •39. Природа власти в организации. Руководство и лидерство.

- •40.Стресс на рабочем месте. Теория развития стресса .

- •9.Хозяйственное право

- •41.Юридические лица: понятие, содержание, формы

- •43.Гражданско-правовой договор: понятие, содержание, виды.

- •44.Право собственности: понятие, содержание, формы.

- •45.Граждане как субъекты права.

- •10.Стратегический менеджмент

- •46.Сущность и структура стратегического управления.

- •48.Модель пяти сил конкуренции м.Портера и ее применение для конкурентного анализа.

- •49.Управление реализацией стратегии.

- •50.Понятие и функции контроллинга. Стратегический и оперативный контроллинг.

- •11. Управленческие решения

- •52. Классификация управленческих решений.

- •53. Социально-психологические аспекты принятия решений

- •54. Особенности принятия управленческих решений в ситуации неопределенности и риска

- •55. Контроль реализации ур

- •12. Информационных тех. Управления

- •56.Понятие информационной технологии управления. Информационная технология обработки текстовой и табличной информации.

- •57. Принципы разработки информационных технологий управления

- •58. Основные этапы эволюции информационных технологий управления.

- •59.Методология проектирования информационных технологий управления.

- •60.Место информационной системы в организационной структуре предприятия.

- •13.Антикризисное управление

- •61. Понятие и сущность антикризисного управления (ау).

- •62.Инновации и механизмы повышения антикризисной устойчивости (ау).

- •63.Диагностика банкротства.

- •65.Антикризисная программа: понятие и содержание.

- •64.Особенности и виды кризисов

- •14. Логистика

- •66. Логистическая система: понятие, классификация.

- •По масштабу сферы деятельности:

- •67 . Закупочная логистика (зл): понятие, объект, задачи, этапы.

- •II. Исследование рынка закупок и выбор поставщика.

- •68. Производственная логистика (пл): рациональная организация и управление материальным потоком.

- •69. Сбытовая логистика: логистические каналы и логистические цепи.

- •15. Управление персоналом

- •71. Кадровая политика (кп) и ее основные элементы.

- •72.Система управления персоналом (суп) организации.

- •73. Организация работы по профессиональному обучению персонала.

- •74. Организационные конфликты. Функции и причины конфликтов в организации

- •75. Аттестация и ежегодная оценка исполнения работы.

- •16. Инновационный менеджмент

- •76. Инновационная деятельность как объект управления: понятие, структура, длительность, пути повышения эффективности.

- •77.Эффект инновационной деятельности, его виды.

- •78.Структура и виды инновационных проектов.

- •79. Основные формы инновационного предпринимательства

- •3. Интегрированные структуры:

- •80. Механизм государственной поддержки научной и инновационной деятельности.

- •17. Исслед систем управления

- •81. Основные задачи исследования систем управления.

- •83. Роль измерения при исследовании систем управления. Уровни измерения.

- •84. «Клинический» метод исследования систем управления.

- •85. Использование научной классификации в исследовании систем управления.

- •18. Управление качеством

- •86.Процессный подход к управлению качеством.

- •87.Системный подход к управлению качеством.

- •88.Аудит смк

- •89.Квалиметрия как наука и ее роль в управлении качеством.

- •90. Система менедж-та кач-ва: основные процессы смк.

- •1.Основы менеджмента, история менеджмента

- •Организация как объект управления: процесс создания, направления совершенствования.

- •2.Экономическая теория

- •3.Маркетинг

67 . Закупочная логистика (зл): понятие, объект, задачи, этапы.

ЗЛ - управление материальными потоками в процессе обеспечения предприятия материальными ресурсами, включая закупку, доставку и временное хранение.

Объект – материальный поток от стадии движения поставщика к потребителю

Задачи ЗЛ: 1. Что закупить; 2. Сколько; 3. У кого;4. На каких условиях.

Для достижения задач выполняются следующие этапы ЗЛ:

I. Определение потребности в мат.-ных ресурсах. Логистический подход предлагает брать за основу определения потребностей в мат.-ных ресурсах брать оптимальный объем выпуска продукции. Оптимальный объем производства продукции – объем производства, при котором достигаются оптимальные затраты во всех звеньях логистической цепи, он позволяет определить: какие материалы требуются, их кол-во, время, когда материалы понадобятся. На основе объема производства продукции и научно-обоснованных норм потребления мат.-ных ресурсов осуществляется расчет потребности на плановый год.

II. Исследование рынка закупок и выбор поставщика.

Инф-ция, получаемая в результате исследования рынка закупок, может быть классифицирована следующим образом: -данные о потребительских свойствах материалов; -данные о материалах-заменителях; -данные по поводу емкости рынка закупок; -нормативные данные по обеспечению правовых условий поставок.

При оценке потенциальных поставщиков используются следующие показатели: -качество и цена закупок ресурсов; -время поставки с момента получения заказа; -надежность выполнения договорных обязательств по показателям: качества, количества и времени; -условия платежа; -производственные мощности поставщиков и их географическое положение.

Метод рейтинговой оценки поставщика имеет следующий порядок действий:

1. Определяется перечень показателей, на основе которых будет приниматься решение о предпочтительности того или иного поставщика;

2. Оценив вес каждого показателя в общей совокупности показателей методам экспертных оценок;

3. Оценка поставщиков по намеченным показателям методом бальных экспертных оценок;

4. Рассчитывается рейтинг каждого поставщика по средствам суммирования произведений веса показателя на его оценку.

III. Выбор форм поставок. Выделяют 2 формы поставок. 1) транзитная форма – осуществляется без посредников между двумя предприятиямию Применяется в тех случаях когда потребителю отгружается большое кол-во материалов ограниченной номенклатурой. Достоинства: снижение транспортных расходов, повышение рентабельности поставок. Недостатки: может привести к залеживанию мат. Ресурсов и ухудшению оборачиваемости оборотных средств.

2) Складская форма – осуществляется при помощи посредников меньшими партиями и в более широком ассортименте. Достоинства: ускорение обрачиваемости оборотных средств, снижение произв. запасов. Недостатки: увеличение транспортных расходов.

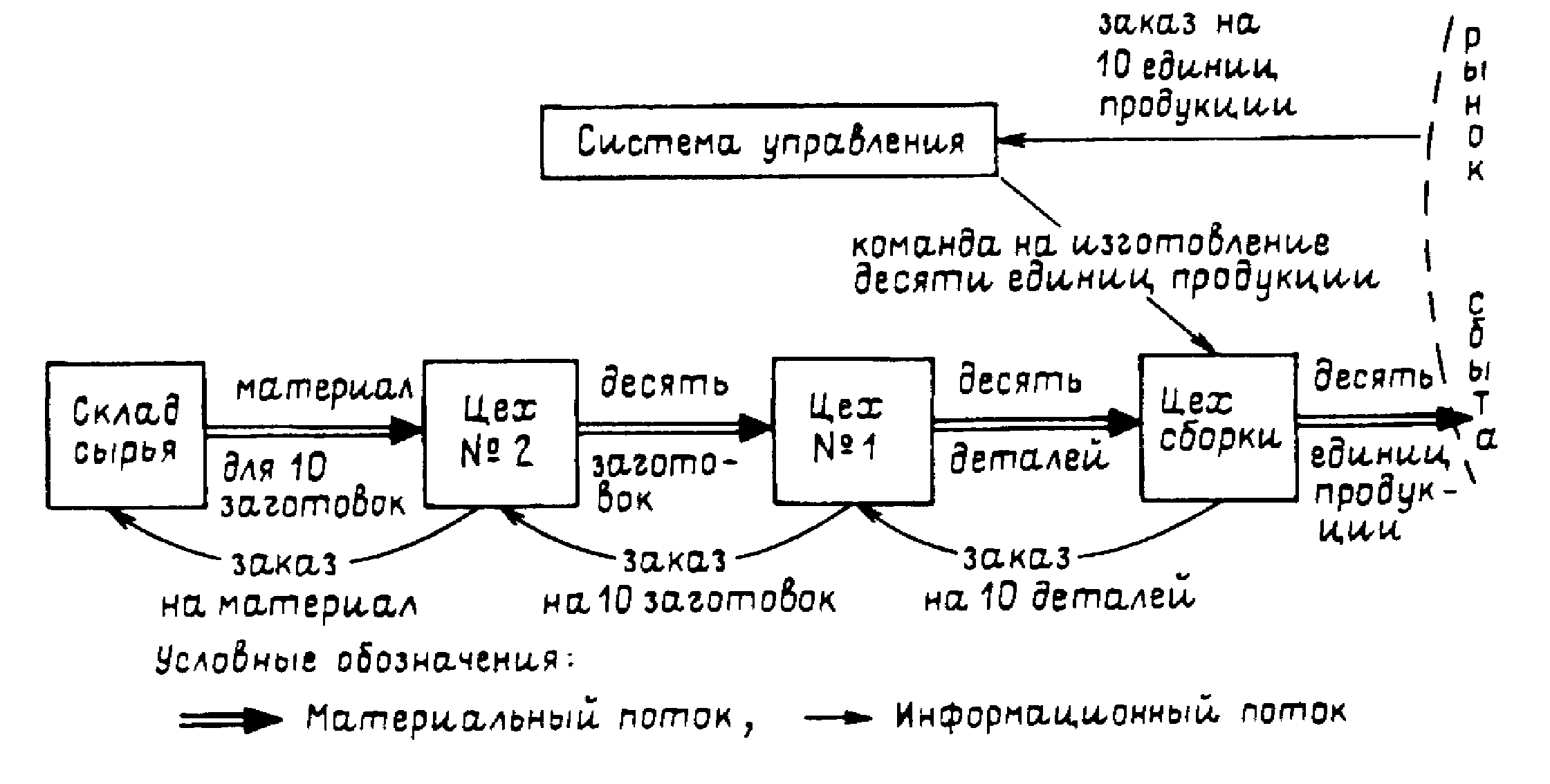

68. Производственная логистика (пл): рациональная организация и управление материальным потоком.

ПЛ – управление мат.-ми потоками и их оптимизация на стадии производства. Цель: изготовление и пополнение складов звена, сбыт готовой продукции при оптимиз. Затратах в необходимом кол-ве и в требуемом временном режиме.

Объект - потоковые и мат. процессы. Логист. концепция орг-ции пр-ва включает в себя след. осн. полож-ия:

а) отказ от избыт. запасов;

б) отказ от завыш. времени на вып-ие вспомог. и трансп-складских операций;

в) отказ от изгот-ия серий деталей, на кот. нет заказов покупателей;

г) устранение простоев оборуд-ия и т.д.

Рациональная организация и управление мат.-м потоком на стадии производства должны отвечать ряду требований:

обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и обеспечение равномерного выпуска продукции, т.е. работа в соответствии с принципами и методами логистики;

обеспечение максимальной непрерывности процессов производства (либо непрерывность движения предметов труда, либо непрерывность загрузки рабочих мест);

обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ;

обеспечение достаточной гибкости и маневренности в достижении цели при возникновении различных отклонений от плана;

обеспечение непрерывности планового руководства (необходимо не только разработать графики хода производства на каждом производственном участке, но и уметь удерживать производственный процесс в рамках составленного графика);

обеспечение соответствия системы оперативного управления производством типу и характеру конкретного производства.

Системы управления материальным потоком в рамках внутрипроизводственных, логистических систем:

1. «Толкающая» система – система управления производством, при которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказывается. Материальный поток, как бы, выталкивается получателю по команде, поступает на предыдущее звено из центральной системы управления производством. Такие системы характерны для традиционной организации производства, они менее приспособлены к гибкой перестройке и к реагированию на колебание спроса. Чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

Наиболее известные «толкающие» системы: МРП-1, МРП-2.

2. «Тянущая система» - система управления производством, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Например, система «Канбан». Позволяет снизить производственные запасы, не требует тотальной компьютеризации, но предполагает повышенную дисциплину поставок и повышает ответственность персонала, т.к. центральное регулирование ограничено.