- •Трансмісія автомобіля методичні вказівки

- •1. Загальні положення

- •2. Зчеплення

- •3. Коробка передач

- •4. Роздавальна коробка передач

- •5. Карданна передача

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •1. Загальні положення

- •2. Зчеплення

- •2.1. Задачі, що вирішуються під час проектування зчеплення

- •2.2. Призначення, вимоги та класифікація зчеплень

- •2.3. Визначення основних розмірів і параметрів

- •Дійсний момент тертя спроектованого зчеплення:

- •2.4. Вибір та розрахунок натискних пружин

- •2.4.1. Циліндрична кручена пружина

- •Значення коефіцієнта к

- •2.4.2. Конічна пружина

- •Значення коефіцієнтів і

- •2.4.2. Діафрагмова пружина

- •2.5. Розрахунок гасника крутильних коливань

- •Конструктивні параметри демпфера

- •2.6. Розрахунок шліців маточини веденого диска

- •2.7. Розрахунок приводу зчеплення

- •2.8. Робота буксування зчеплення та його тепловий режим

- •3. Коробка передач

- •3.1. Задачі, що вирішуються під час проектування коробки передач

- •3.2. Призначення, вимоги та класифікація коробок передач

- •3.3. Основні схеми коробок передач

- •3.4. Визначення основних параметрів коробки передач

- •3.4.1. Визначення міжосьової відстані

- •3.4.2. Визначення модуля зубчастих коліс

- •Значення коефіцієнта

- •Характеристика втоми і міцності зубців зубчатих коліс, виготовлених з різних матеріалів

- •3.4.3. Геометричний розрахунок зубчастих коліс

- •Формули для визначення основних геометричних розмірів зубчастих коліс

- •3.4.4. Визначення зусиль у зачепленні зубчастих коліс

- •3.4.5. Розрахунок зубчастих коліс на міцність

- •3.4.5.1. Розрахунок на контактну витривалість активних поверхонь зубців

- •3.4.5.2. Розрахунок зубців на витривалість при згині

- •3.4.5.3. Визначення величин, що входять у формули для визначення розрахункових напружень

- •Значення коефіцієнтів (в знаменнику)

- •Значення коефіцієнтів н і f

- •Значення коефіцієнта g0

- •3.4.5.4. Розрахунок зубчастих коліс на контактну міцність під дією максимального навантаження

- •Умовою достатньої контактної міцності активних поверхонь зубців є

- •3.4.5.5. Розрахунок зубчастих коліс на міцність при згині під дією максимального навантаження

- •Умовою достатньої міцності зубців на згин є

- •3.4.6. Розрахунок валів коробки передач

- •Формули для визначення прогинів та кутів перекосу валів

- •3.4.7. Вибір і розрахунок підшипників коробки передач

- •Значення і

- •3.4.8. Розрахунок синхронізаторів коробки передач

- •4. Роздавальна коробка передач

- •4.1. Завдання, які виконують під час проектування роздавальної коробки

- •4.2. Аналіз існуючих конструкцій роздавальних коробок

- •4.2.1. Призначення, вимоги до роздавальних коробок, їхня класифікація

- •4.2.2. Конструктивні схеми роздавальних коробок та їх вибір

- •4.3. Розрахунок основних параметрів роздавальної коробки

- •4.3.1. Вибір передатних чисел

- •4.3.2. Визначення мінімальної міжосьової віддалі

- •4.3.3. Визначення модуля зубчатих коліс

- •Основні параметри та розміри зубчастих коліс роздавальних коробок

- •4.3.4. Геометричний розрахунок зубчастих коліс

- •– Для прямозубої і для косозубої передач відповідно:

- •4.3.5. Визначення зусиль у зачепленні зубчастих коліс

- •4.3.6. Розрахунок зубчатих коліс на міцність

- •4.3.7. Розрахунок валів

- •Основні розміри і співвідношення для валів роздавальних коробок

- •4.3.8. Вибір і розрахунок підшипників

- •Значення

- •4.3.8. Вибір та розрахунок міжосьового диференціала

- •4.3.8. Розрахунок шліцьових з'єднань

- •5. Карданна передача

- •5.1. Задачі, що вирішуються під час проектування карданних передач

- •5.2. Призначення, вимоги та класифікація карданних передач

- •5.3. Кінематика карданного шарніра рівних кутових швидкостей

- •Кутова швидкість веденого вала визначається за формулою

- •5.5. Розрахунок карданного вала

- •5.5. Розрахунок навантаження хрестовини

- •Напруження згину та зрізу в основі шипа визначаються за формулами:

- •На тіло хрестовини (переріз с-с) діє розривна сила

- •5.7. Розрахунок вилки карданного шарніра

- •5.7. Розрахунок голчастого підшипника

- •5.9. Коефіцієнт корисної дії карданної передачі

- •6. Ведучий міст (головна передача, диференціал, привод до ведучих коліс, балка моста)

- •6.1. Завдання, які виконуються під час проектування ведучих мостів

- •6.2. Призначення, вимоги до конструкції та основна класифікація

- •6.2.1. Типи головних передач

- •6.2.2. Типи міжколісних диференціалів

- •6.2.3. Типи приводів

- •6.3. Розрахунок головної передачі

- •6.3.1. Визначення міжосьової і конусної відстані

- •6.3.2. Визначення модуля і геометричних параметрів зубчастих коліс

- •6.3.3. Зусилля у зачепленні зубчастих коліс

- •6.3.4. Визначення реакцій в опорах та розрахунок валів головної передачі на жорсткість

- •6.4. Навантаження шестеренчастого диференціала

- •Допустимі значення відповідних тисків:

- •6.5. Розрахунок півосей

- •Розрахунок згінного моменту та еквівалентних напружень ведуть за меншим із двох розрахованих значень тягової сили

- •6.6. Розрахунок балки моста

- •Крутний момент у вертикальній площині

- •6.7. Розрахунок підшипників

- •Список літератури

- •Кафедра “Автомобілебудування”

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

Дійсний момент тертя спроектованого зчеплення:

Тд =Атр0μіRc, (2.2)

де Ат – площа тертя фрикційної накладки; р0 – питомий тиск на фрикційні накладки, р0 = 0,15...0,25 МПа (менше значення для автомобілів, що експлуатуються у важких умовах експлуатації).

Площа тертя фрикційної накладки:

Ат = 0,25π(D2 – d2 – zзdз2), (2.3)

де zз – кількість заклепок кріплення фрикційної накладки до веденого диска; dз – діаметр отворів під головки заклепок.

Середній радіус тертя

![]() .

.

Питомий тиск на фрикційні накладки

![]() (2.4)

(2.4)

Допустиме значення [р0] = 0,3 МПа – для азбестофрикційних накладок;

[р0] = 2 МПа – для металокерамічних накладок.

Необхідне виконання умови Тд>Tс , причому нерівність повинна бути незначною.

Необхідне значення сумарної натискної сили на фрикційні накладки, створюваної натискними пружинами:

F = р0.Аті.

Для зчеплення з центральною натискною (діафрагмовою або конічною) пружиною натискне зусилля Fn = F.

Для зчеплення з периферійно розміщеними циліндричними пружинами в кількості n натискне зусилля однієї пружини Fn = F/n і не повинно перевищувати 800 Н. Кількість натискних пружин n вибирають залежно від зовнішнього діаметра фрикційної накладки D і повинна бути кратною кількості важельців вимикання зчеплення nв:

D, мм |

n |

nв |

180...250 250...280 280...380

|

6 9 12...16

|

3 3 4 4 |

2.4. Вибір та розрахунок натискних пружин

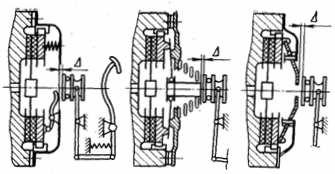

Для створення сумарного натискного зусилля використовують пружини трьох типів (рис. 2.1):

– кручені циліндричні із постійним кроком, що розташовуються по периферії натискного диска (ГАЗ-24, ЗиЛ-130);

– діафрагмові (ВАЗ – всі моделі);

– конічні розташовані центрально (МАЗ-200).

У зчепленнях з периферійно розташованими пружинами (рис. 2.1, а) при швидкохідних двигунах можливе випучування пружин під дією відцентрової сили. Це призводить до зниження натискного зусилля, пробуксовуванню поверхонь тертя в зчепленні, до підвищення температури і збільшення зносу поверхонь тертя. Крім того, у таких зчепленнях неможливо здійснити регулювання натискного зусилля, що зменшується в міру зносу фрикційних кілець.

а б в

б в

Рис. 2.1. Схеми дискових зчеплень:

а – з периферійними пружинами; б – з центральною конічною пружиною;

в – з діафрагмовою

Центрально розташована пружина займає дещо більше місця і технологічно складніша у виготовленні (особливо конічна - рис. 2.1, б), але позбавлена перелічених вище недоліків. Рівномірна передача зусилля на натискний диск в таких випадках забезпечується за допомогою численних важельків виключення, мала жорсткість яких сприяє плавності включення.

З чеплення

з діафрагмовими пружинами (рис. 2.1, в)

мають переваги перед зчепленнями,

розглянутими вище. Застосування таких

пружин дозволяє скоротити габаритні

розміри зчеплення і його масу внаслідок

поєднання функцій натискної пружини і

відтискних важелів, а також забезпечити

рівномірний розподіл зусилля на натискний

диск. Характеристика діафрагмової

пружини має ділянки з від’ємною

жорсткістю (зростання прогину відбувається

у разі зменшення навантаження), що

сприятливо для роботи зчеплення.

чеплення

з діафрагмовими пружинами (рис. 2.1, в)

мають переваги перед зчепленнями,

розглянутими вище. Застосування таких

пружин дозволяє скоротити габаритні

розміри зчеплення і його масу внаслідок

поєднання функцій натискної пружини і

відтискних важелів, а також забезпечити

рівномірний розподіл зусилля на натискний

диск. Характеристика діафрагмової

пружини має ділянки з від’ємною

жорсткістю (зростання прогину відбувається

у разі зменшення навантаження), що

сприятливо для роботи зчеплення.

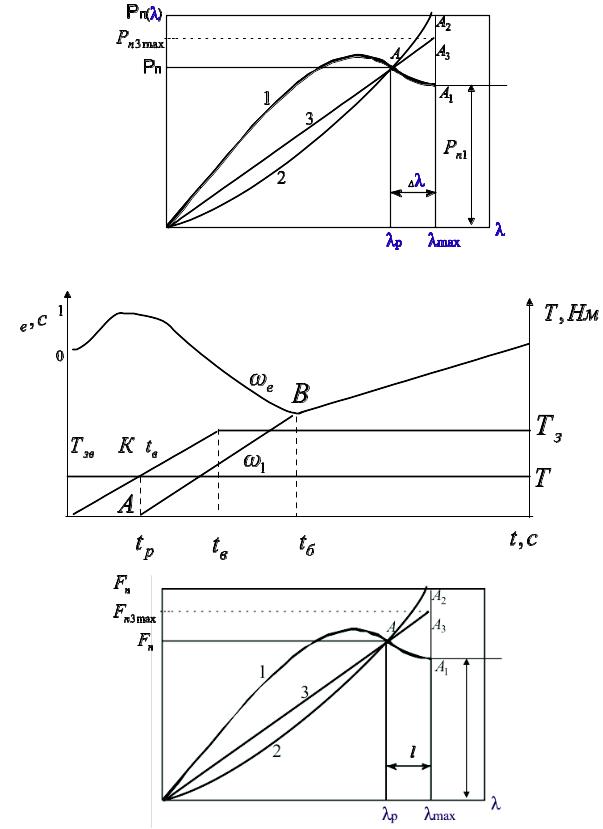

Рис. 2.2. Пружні характеристики пружин зчеплення: 1 – діафрагмова пружина; 2 – конічна пружина; 3 – циліндрична пружина

На рис. 2.2 наведені характеристики робочих пружин, на яких точка А відповідає увімкненому зчепленню, а точки А1, А2 і А3 – вимкненому. Як очевидно з порівняння характеристик, у разі застосування діафрагмової пружини зменшується зусилля на педаль, необхідне для утримання зчеплення у вимкненому положенні.

Зношення поверхонь тертя не призводить до зменшення натискного зусилля в зчепленні. Зчеплення з діафрагмовою пружиною знайшли застосування на легкових і вантажних автомобілях малої вантажопідйомності.

До недоліків діафрагмового зчеплення належить трудомісткість виготовлення пружин за заданою характеристикою на великі осьові зусилля при малих габаритних розмірах зчеплення.

Конічні пружини (рис. 2.1, б) мають негативну характеристику. У разі вмикання зчеплення зусилля на педалі різко збільшується () А2 (рис. 2.2). Крім того, при зношуванні фрикційних накладок натискне зусилля різко зменшується, що може привести до пробуксування зчеплення. Тому такі пружини майже не застосовують.